油气管道弯管肘部二次流动侵蚀数值模拟

2023-05-30叶昊陈林娅周鸿翔胡斌梁晓瑜

叶昊 陈林娅 周鸿翔 胡斌 梁晓瑜

摘要:关于管道二次流动的系统分析较少。为此,利用CFD仿真模拟弯管冲蚀,计算不同流速以及不同颗粒直径对于管道肘部二次流动冲蚀的影响,分析冲蚀和空蚀耦合时管道肘部的侵蚀情况以及耦合作用对肘部二次流动的冲蚀产生的影响。分析结果表明:管道冲蚀最严重的区域主要集中在弯管肘部靠近出口处的外壁面以及肘部出口直管段内壁面;颗粒直径增加,因二次流动产生的在肘部出口直管段内壁面冲蚀会相应减弱;当流速增大时,受到二次流动驱动的颗粒增多,在肘部出口直管段内壁面产生的冲蚀更加严重;高流速时,出口直管段受二次流动影响的冲蚀中心区域逐渐减小。所得结论可为管道的安全运行及检测提供理论参考。

关键词:油气管道;弯管肘部;二次流动;数值模型;颗粒直径;冲蚀;空蚀

Erosion caused by secondary flow has rarely reported.CFD was used to simulate the erosion of elbow, calculate the influences of flow rate and particle diameter on the secondary flow erosion of pipeline elbow, and analyze the erosion of pipeline elbow at the time of erosion and cavitation coupling and the influence of coupling effect on the secondary flow erosion of elbow.The analysis results show that the most severe erosion areas of the pipeline are mainly concentrated on the outer wall of the elbow near the outlet and the inner wall of the straight pipe section at the elbow outlet.With the increase of particle diameter, the erosion on the inner wall of the straight pipe section at the elbow outlet caused by secondary flow becomes weaker.When the flow rate increases, the particles driven by secondary flow increase, and the erosion on the inner wall of the straight pipe section at the elbow outlet becomes more serious.At high flow rate, the erosion center area of the outlet straight pipe section affected by secondary flow gradually decreases.The conclusions provide a theoretical reference for the safe operation and detection of pipelines.

Oil and gas pipeline;elbow;secondary flow;numerical model;particle diameter;erosion;cavitation

0 引 言

在油氣长距离运输中,油气携带的固体颗粒会与管道发生碰撞,产生冲击[1-2],进而使得管道表面材料发生变形或剥离。其中在弯管肘部的冲蚀现象尤为明显,不仅对管道壁面造成磨损破坏,而且将进一步造成泄漏等事故[3]。因此,研究弯管肘部冲蚀磨损规律,对于管道的安全运行以及检测建议的提出具有重要意义。

国内外关于弯管冲蚀的研究成果,大多聚焦在管道参数改变对管道内流场变化的影响和颗粒参数改变对颗粒与管壁之间相互作用的影响[4-6]等方面。王健刚等[6]建立地面流程弯管冲蚀模型,对弯管不同流速、管径比与颗粒含量进行数值计算与模拟分析,结果表明,随着流速和固相颗粒体积分数的增大,地面流程弯管的最大冲蚀速率增大。杨德成等[7]通过CFD研究固体颗粒参数及弯管结构参数对弯管冲蚀规律的影响,结果表明,颗粒速度以及管径比对冲蚀速率影响较大。T.A.SEDREZ等[8]通过试验和CFD数值模拟在液固和分散的气固流中预测90°肘部的侵蚀,发现在所有情况下,在肘部出口处观察到试验性的最大侵蚀。

弯管肘部的离心力作用不仅导致弯管肘部产生压降,而且会形成两个漩涡形式的二次流动。彭文山等[2,9]对液固两相流管道开展研究,结果表明,二次流动管道肘部出口处内壁存在冲蚀严重区域,通过改变管道参数和颗粒数据,冲蚀最严重的区域会发生一定的改变。PEI J.等[10]等通过CFD来研究最大侵蚀区和影响因素之间的关系,不同的流动形式(包括一次流动和二次流动)会在管道不同区域产生侵蚀区,结果表明,侵蚀带与颗粒直径直接相关,曲率半径的改变,也会改变最大侵蚀区的位置。S.LAIN等[11-12]分析了颗粒间碰撞对通过弯道的流动特性和由此产生的压降的影响,并研究了颗粒和颗粒间碰撞对二次流动结构和强度的影响。

现在关于管道一次流动造成冲蚀的研究较多,虽然对于二次流动的冲蚀做了一定的分析,但是缺少对于二次流动的系统分析。流体流经弯管肘部会发生复杂的螺旋运动,产生大范围的压差,此时会同时存在空蚀和冲蚀,其对二次流动产生影响机制亦未知。笔者利用CFD仿真模拟弯管冲蚀,计算不同流速及不同颗粒直径对于管道肘部二次流动冲蚀的影响,分析冲蚀和空蚀耦合时管道肘部的侵蚀情况以及耦合作用对肘部二次流动的冲蚀产生的影响。

1 数值模型

1.1 连续相控制方程

对于充分发展的不可压缩管道流体,基于NavierStokes方程进行流场建模。连续性方程和动量守恒方程为:

2 模型实现

2.1 管道模型

管道几何模型如图1所示,其中弯管为90°圆形弯头。管道半径为40 mm,曲率半径为1.5D(D为管道内径)。为了使管道内流量充分发展并避免可能的反向流量,水平和垂直直管的长度均为10D。通过获取管道中心线以及肘部出口的侵蚀速率来进行定量分析。

2.2 网格划分与无关性检验

管道网格划分如图2所示。本文将ICEM软件用于网格生成。利用六面体网格进行网格划分,以保证更高的稳定性和生成更少扭曲的网格。肘部部分使用更精细的网格,并且对入口和出口壁面加入膨胀层,第1层的细胞高度为颗粒直径,生长因子为1.2。最后,通过重复计算达到适当的网格密度,直到找到满意的独立网格。不同网格数与冲蚀速率关系如图3所示。在保证计算精度和节省计算资源的前提下,选择823 897个模拟使用网格。

2.3 边界条件与求解模型

由于弯管段的空化流动是泡状流,气相体积分数低,所以采用混合物多相流模型,使用完全空化模型。由于管道肘部发生空化需要满足空化区域的压力低于流体饱和蒸汽压,因此取饱和水蒸气压为3 400 Pa。

根据实际情况,管道入口处采用速度入口,出口采用压力出口,入口和出口湍流强度设置为5%,水力直径与管道直径相同,颗粒以与水相同的速度注入管道入口。壁面边界采用无滑移边界。在由离散相方程建立的DPM模型中,壁面边界设置为Reflect条件,出口边界设置为Escape条件,具体参数如表1所示。

针对流体流场,压力和速度耦合通过压力关联方程(SIMPLE)求解,PRESTO用于压力项。压力、动量、湍流动能采用二阶迎风算法,仿真稳定的收敛标准设置为残差小于10-4。

2.4 模型验证

为了验证建立的模型,在相同条件下用ZENG L.等[21]对90°弯道侵蚀试验结果进行验证研究。弯管的内径D为50 mm,曲率半径为1.5D。砂粒质量流量为235 g/s,粒径为450 μm。模拟的弯管和网格如图4所示。根据应用所开发的数值模型,入口处为速度入口,流体速度设置为4 m/s,出口为自由流出。在这种情况下,因为在弯道中出现了强烈的二次流动,故采用了RSM雷诺應力湍流模型。在粒子求解器中选择了无滑移接触模型,并使用DNV侵蚀模型。

3 结果与讨论

3.1 冲蚀部分

3.1.1 冲蚀结果

截取30°、45°、60°和90° 4个截面去观察局部的压力和速度分布,弯管肘部的压力云图如图6所示,速度云图如图7所示;图8为肘部45°截面的速度矢量图和流线图。由于存在离心力,沿着弯管肘部的半径方向从外壁到内壁压力下降,外壁的流速较小,肘部形成了2个涡流形式的次级流动,带动上下边界壁面附近缓慢流动的颗粒沿压降方向从外向内移动,由此产生了二次流动现象。

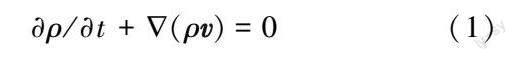

弯管颗粒轨迹和冲蚀云图如图9所示。从图9a可知,由于颗粒自身的重力以及周围流体施加的阻力,大多数粒子与弯管出口附近的外壁发生碰撞,受到二次流动的驱使,部分颗粒流向弯管肘部出口直管段的内壁,发生碰撞,因此二次流动的强度影响肘部出口直管段内壁的冲蚀程度。从图9b中可见,这两个颗粒碰撞频繁的区域,即弯管肘部靠近出口处外壁(区域A)以及肘部出口直管段内壁(区域B)上,均有较为严重的冲蚀。

3.1.2 颗粒直径对管道二次流动冲蚀的影响

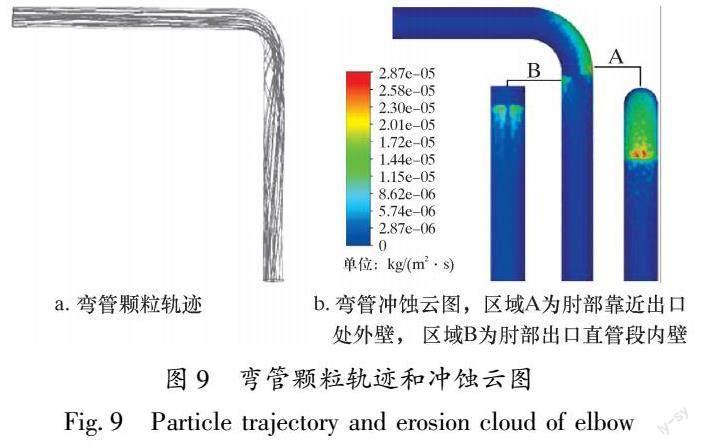

为了研究不同颗粒直径对管道肘部二次流动冲蚀的影响,根据实际的砂粒情况,选取直径为200~500 μm的颗粒进行仿真。颗粒直径对弯管冲蚀影响如图10所示。图10a为不同颗粒直径时管道冲蚀率分布的变化。从图10a可见,当颗粒直径变大时,管道肘部的冲蚀率增大。同一流速下,颗粒直径越大,颗粒所携带的能量越多,与壁面撞击产生的冲击能量越大,对肘部靠近出口处外壁面造成的冲蚀损伤越严重。颗粒直径对于二次流动的影响与一次流动不同,随着颗粒直径的增加,二次流动引起的冲蚀情况减弱。从图10b可见,由于流速没有变化,压力梯度也没有变化。随着颗粒直径的增加,颗粒的质量不断增大,受到管道相同肘部压力梯度的影响越来越小,导致少量的颗粒会在涡流的驱动下,由外壁面流向内壁面,肘部出口直管段的冲蚀损伤情况减轻。

从图10a和图10c可见,颗粒直径的变化对管道肘部冲蚀区域会产生影响。随着颗粒直径的增加,肘部冲蚀率最大的位置随之靠近肘部出口处。因为随着粒径的增加,阻力的作用减弱,而重力引起的沉降作用增强。颗粒由沉降作用驱动并更深地进入弯道,从而使最大的侵蚀速率发生在肘部出口附近。

3.1.3 流速对管道二次流动冲蚀的影响

由于颗粒直径越小,二次流动越明显,所以选取直径为200 μm颗粒研究流速对管道肘部二次流动冲蚀的影响。流速对弯管冲蚀影响如图11所示。图11a为不同流速时管道冲蚀率分布的变化情况。从图11a可见,管道的最大侵蚀率集中在肘部约84°。随着流速的增加,弯管肘部以及肘部出口直管段二次流动引起的冲蚀速率也不断地增加。这是由于流速低的情况下,颗粒自身的能量较低,与壁面撞击产生的冲击能力较低。从图11b可见,低流速时肘部处的压力梯度变化幅度小,导致肘部产生的涡流不明显,颗粒与外壁发生第一次碰撞后,不会受到明显的力的作用,使颗粒从外壁流向内壁,与管道肘部的出口处直管段发生碰撞,此时二次流动引起的冲蚀情况微弱。

由图11a和图11c可见,随着流速增加,颗粒自身的速度变大,颗粒撞击管道外壁时携带的能量增加,对于管道外壁撞击产生的冲蚀能量越大,冲蚀现象越严重。流速高时,肘部部分存在的压力梯度变大,更多的颗粒在二次流动驱使下从外壁流向内壁,并与内壁发生碰撞,导致出口直管段内壁的冲蚀现象越来越严重。

3.2 冲蚀-空蚀部分

3.2.1 空蚀结果

选择流速为22 m/s时冲蚀-空蚀仿真结果中的空蚀部分进行分析。弯管压力云图如图12所示。在肘部内壁部分为低压区域,肘部外壁部分为高压区域。沿上游直管段到下游直管段,压力逐渐下降。

管道肘部壁面附近的气相体积分数如图13所示。气相体积分数在上游管道几乎全部壁面上都为0,随后在弯管肘部内壁附近急剧增大,到达最大值后又迅速减小。气相体积分数的最大值出现在弯管肘部内壁的壁面上。

当流体进入弯管段时,由于离心力的存在,肘部出现了压力梯度。肘部外壁区域压力升高,内壁区域压力降低。当流体流出弯管段时,肘部外壁区域压力急剧降低,内壁区域压力急剧升高。内壁区域压力突然降低,有利于空泡的形成和生长,流体中的气相体积分数迅速增大。随后内壁区域压力的突然升高又会造成空泡的溃灭,气相体积分数迅速减小。根据数值模拟结果,可以判断空蚀造成的损伤应主要在弯管肘部的内壁区域。

3.2.2 冲蚀与空蚀的耦合对管道二次流动的影响

经过仿真模拟,冲蚀和空蚀耦合边界条件下,高流速时管道肘部的压力才会低于饱和水蒸气压,产生空蚀现象。不同流速时空蚀与冲蚀作用下的管道侵蚀云图如图14所示。从图14可见,随着流速的不断增加,肘部的压力梯度增大,内壁的压力降低幅度增大,产生更多的空泡。当空泡到达肘部出口附近,由于此时压力突然升高,空泡开始逐渐溃灭,此时未溃灭空泡依然会随着流体继续流动,所以空蚀的区域开始向出口直管段水平方向移动。当移动到一定程度时,受到二次流动驱使的颗粒开始流向出口直管段内壁,两侧的颗粒开始挤压空泡的运动范围,而中心的颗粒则受到空泡的影响,不会继续与出口直管段内壁发生碰撞,因此空蚀的区域呈现出一种从小区域向两边扩张,又逐渐向中心靠近的形态,而冲蚀的区域则受到空蚀区域的影响中心部分减少,形成一种向下的V字形区域。

对于冲蚀,随着流速的增加,在空蚀的影响下,管道轴部出口处内壁上的冲蚀范围会被空蚀范围限制。当流速增加,空蚀区域会逐渐向管道下部扩张,这一部分的颗粒受到影响不会与壁面发生碰撞,故这一部分不会发生冲蚀。并且在高流速时,随着流速的增加,管道肘部冲蚀以及肘部出口直管段二次流动引起的冲蚀速率依然随之增加。

4 结 论

(1)由于二次流动的存在。弯管肘部冲蚀区域集中在肘部靠近出口外壁处,以及肘部出口直管段的内壁处。因此对于管道进行壁面厚度检测时,需要对这2部分进行着重检测。并且对这2部分加上一定的防护措施。

(2)当颗粒直径增大时,阻力减弱,颗粒由沉降作用驱动并更深地进入肘部,导致肘部冲蚀速率增加。由于颗粒直径增加,受到压力梯度的影响减少,由二次流动产生的冲蚀会相应减弱。

(3)当流速增大时,颗粒自身携带的能量越大,导致弯管肘部冲蚀速率增加。同时流速增大,肘部的压力梯度变大,受到二次流动驱动的颗粒增多,因此由二次流动产生的冲蚀更加严重。

(4)高流速时,随着流速的增加,肘部的压力梯度增加,会有更多的空泡产生与溃灭,空蚀区域扩大。颗粒流动受到空泡的影响,进而使出口直管段受二次流动影响的冲蚀中心区域逐渐减小。

[1] 路鑫,常宗瑜,赵林,等.大口径海洋输气管道弯管处的固体颗粒冲蚀效果分析[J].机械设计,2019,36(增刊1):34-39.

LU X,CHANG Z Y,ZHAO L,et al.Analysis of solid particle erosion effect at elbow of large diameter marine gas pipeline[J].Journal of Machine Design,2019,36(S1):34-39.

[2] 彭文山,曹学文.管道参数对液/固两相流弯管流场及冲蚀影响分析[J].中国腐蚀与防护学报,2016,36(1):87-96.

PENG W S,CAO X W.Influence of pipe parameters on flow field of liquidsolid twophase flow and erosion of pipe bend[J].Journal of Chinese Society for Corrosion and Protection,2016,36(1):87-96.

[3] 王思邈,刘海笑,张日,等.海底管道沙粒侵蚀的数值模拟及侵蚀公式评价[J].海洋工程,2014,32(1):49-59.

WANG S M,LIU H X,ZHANG R,et al.Numerical simulations of sand erosion in pipelines and evaluations of solid particle erosion equations[J].The Ocean Engineering,2014,32(1):49-59.

[4] ZHANG Y,REUTERFORS E P,MCLAURY B S,et al.Comparison of computed and measured particle velocities and erosion in water and air flows[J].Wear,2007,263(1/6):330-338.

[5] FINNIE I.Some reflections on the past and future of erosion[J].Wear,1995,186/187,Part 1:1-10.

[6] 王健剛,孙巧雷,严淳鍉,等.测试地面流程弯管冲蚀磨损的影响研究[J].石油机械,2021,49(1):88-94.

WANG J G,SUN Q L,YAN C C,et al.Study on the influences of the erosion wear of bend pipe in testing surface process[J].China Petroleum Machinery,2021,49(1):88-94.

[7] 杨德成,朱宏武.天然气携砂气固两相流在弯管处冲蚀磨损分析[J].石油机械,2019,47(10):125-132.

YANG D C,ZHU H W.Erosion wear analysis of natural gassand twophase flow at bend pipe[J].China Petroleum Machinery,2019,47(10):125-132.

[8] SEDREZ T A,SHIRAZI S A,RAJKUMAR Y R,et al.Experiments and CFD simulations of erosion of a 90° elbow in liquiddominated liquidsolid and dispersedbubblesolid flows[J].Wear,2019,426/427,Part A:570-580.

[9] 彭文山,曹学文.固体颗粒对液/固两相流弯管冲蚀作用分析[J].中国腐蚀与防护学报,2015,35(6):556-562.

PENG W S,CAO X W.Analysis on erosion of pipe bends induced by liquidsolid twophase flow[J].Journal of Chinese Society for Corrosion and Protection,2015,35(6):556-562.

[10] PEI J,LUI A H,ZHANG Q,et al.Numerical investigation of the maximum erosion zone in elbows for liquidparticle flow[J].Powder Technology,2018,333:47-59.

[11] LAíN S.SOMMERFELD M.Characterisation of pneumatic conveying systems using the Euler/Lagrange approach[J].Powder Technology,2013,235:764-782.

[12] LAíN S.SOMMERFELD M.Numerical calculation of pneumatic conveying in horizontal channels and pipes:detailed analysis of conveying behaviour[J].International Journal of Multiphase Flow,2012,39:105-120.

[13] LAUNDER B E,REECE G J,RODI W.Progress in the development of a Reynoldsstress turbulence closure[J].Journal of Fluid Mechanics,1975,68(3):537-566.

[14] MORSI S A,ALEXANDER A J.An investigation of particle trajectories in twophase flow systems[J].Journal of Fluid Mechanics Digital Archive,1972,55(2):193-208.

[15] FORDER A,THEW M,HARRISON D.A numerical investigation of solid particle erosion experienced within oilfield control valves[J].Wear,1998,216(2):184-193.

[16] GRANT G,TABAKOFF W.Erosion prediction in turbomachinery resulting from environmental solid particles[J].Journal of Aircraft,1975,12(5):471-478.

[17] FINNIE I.Erosion of surfaces by solid particles[J].Wear,1960,3(2):87-103.

[18] AHLERT K R.Effects of particle impingement angle and surface wetting on solid particle erosion of AISI 1018 steel[D].Tulsa:University of Tulsa,1994.

[19] DNV.Erosion wear in piping system:DNV RP O501[S].Oslo:DNV,2007.

[20] SINGHAL A K,ATHAVALE M M,LI H Y,et al.Mathematical basis and validation of the full cavitation model[J].Journal of Fluids Engineering,2002,124(3):617-624.

[21] ZENG L,ZHANG G A,GUO X P.Erosion–corrosion at different locations of X65 carbon steel elbow[J].Corrosion Science,2014,85:318-330.

第一葉昊,生于1998年,在读硕士研究生,研究方向为计算流体力学。地址:(310000)浙江省杭州市。Email:yehao0510@163.com。

通信作者:梁晓瑜,Email:xyliang@cjlu.edu.dn。