汽车白车身门洞滚边工艺研发与设计

2023-05-30陈贤明

陈贤明

摘 要:针对汽车白车身门洞滚边的设计目的、工艺方案选择、主要结构特点和工作原理等进行了分析探讨,旨在进一步缩短工厂调试时间,降低运营成本,提高产品质量,实现快速适应不同形状零件的生产方式,该研究对实际汽车生产具有一定的指导意义。

关键词:汽车白车身;门洞滚边;成对滚边轮;自由浮动;滚边压力;视觉

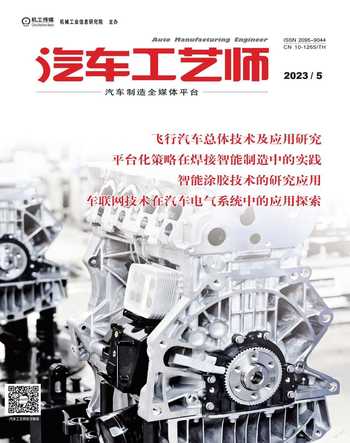

随着汽车技术的发展,在传统汽车制造中,主线侧围内板与外板之间的连接方式均为点焊、铆接等,从而造成前风窗玻璃左右A柱的盲区太大,转弯时影响视野。为了解决此问题,一种滚边连接形式可以尽可能减小前风窗玻璃左右A柱的面积,以提高更宽的视野,因此在汽车生产自动化行业中对新型滚边技术需求越来越强烈。相对传统的连接方式优缺点见表1。

本研究对象针对的是国内某汽车厂对门洞滚边的柔性自动化岛的需求,主要针对门洞滚边工艺、设计方面来进行阐述、分析和解决问题。

汽车白车身门洞滚边工艺

门洞是白车身焊装中最重要的组成部分,它主要是前后门安装区域,由发动机机舱与前后地板焊合、涂胶、侧围内外板滚边等组成。侧围内外板滚边是整个主线中的关键技术,滚边的质量直接影响到车身的装配精度和外观质量。

传统的滚边工作站在结构上,由胎模夹具和机器人两大部分组成,针对国内某汽车厂的要求及门洞区域的特殊性,取消胎模,仅只由机器人来完成滚边。

1.门洞滚边系统组成

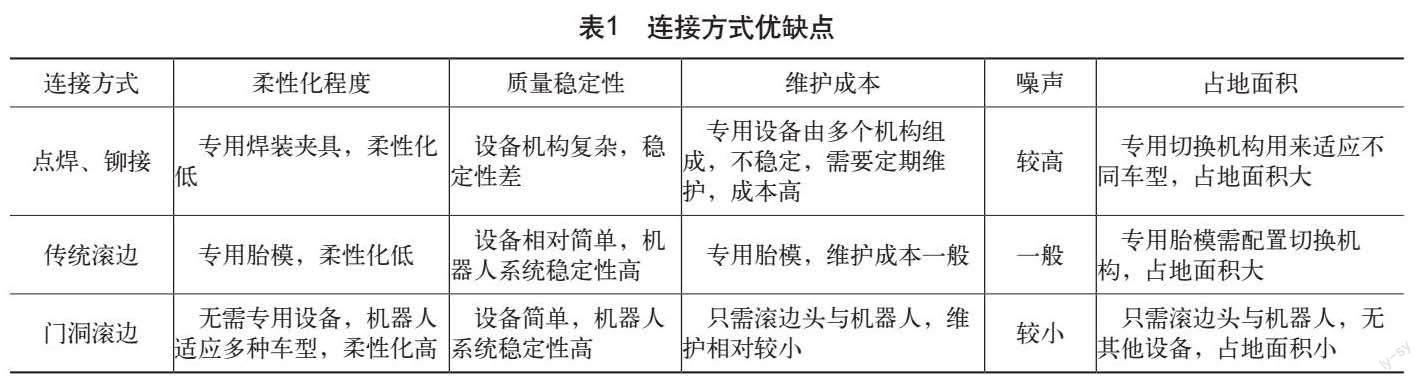

门洞滚边是按一定轨迹通过支撑端的圆滚轮与末端的圆滚轮在压力的作用下,使钣金弯曲成形的一种制造方式,其形式如图1所示。系统主要由滚边头、机器人与视觉系统、机器人与控制系统组成(见图2)。

2.门洞滚边工艺分析

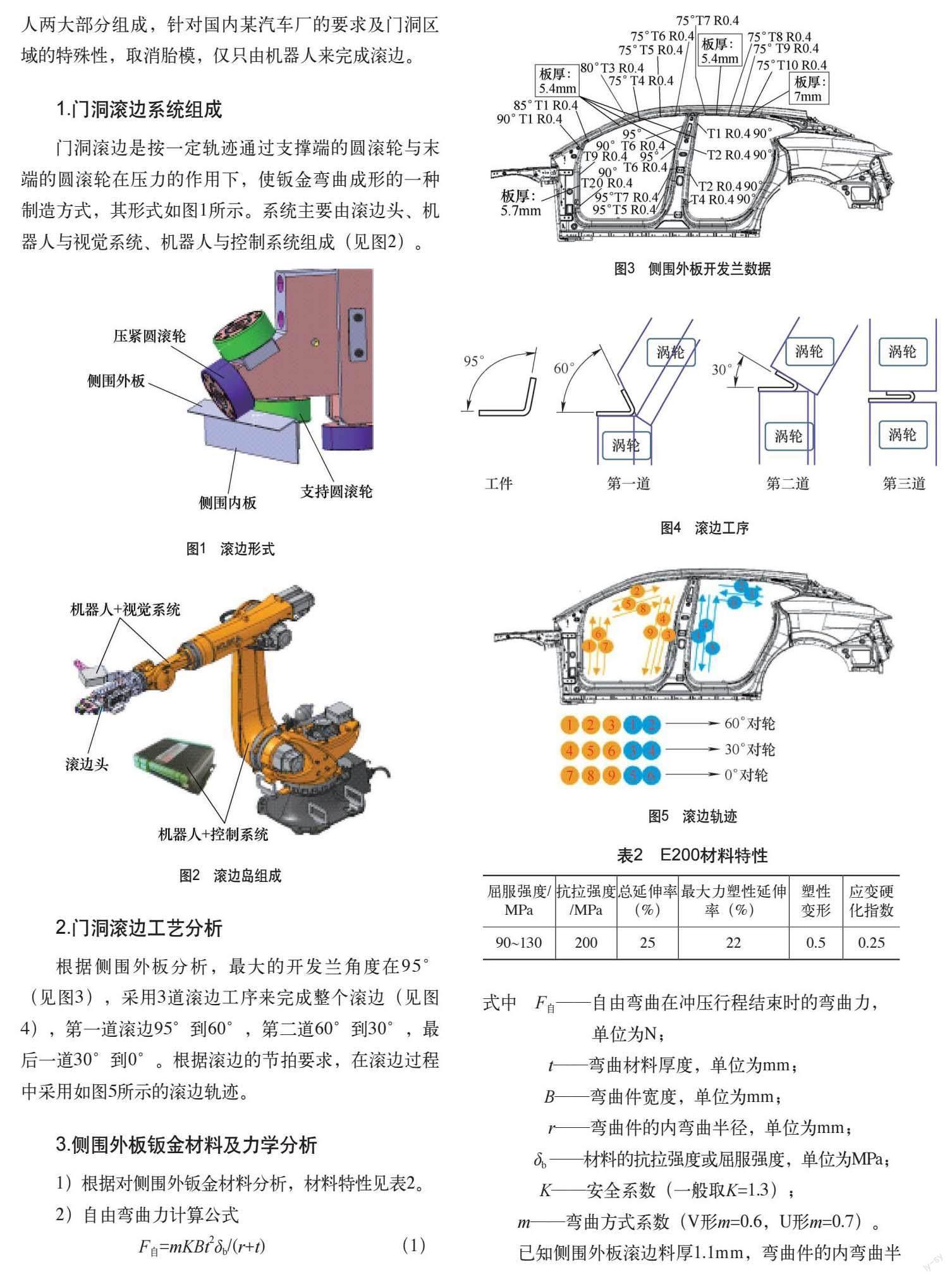

根据侧围外板分析,最大的开发兰角度在95°(见图3),采用3道滚边工序来完成整个滚边(见图4),第一道滚边95°到60°,第二道60°到30°,最后一道30°到0°。根据滚边的节拍要求,在滚边过程中采用如图5所示的滚边轨迹。

3.侧围外板钣金材料及力学分析

1)根据对侧围外钣金材料分析,材料特性见表2。

2)自由弯曲力计算公式

F自=mKBt2δb/(r+t) (1)

式中 F自——自由弯曲在冲压行程结束时的弯曲力,

单位为N;

t——弯曲材料厚度,单位为mm;

B——弯曲件宽度,单位为mm;

r——弯曲件的内弯曲半径,单位为mm;

δb ——材料的抗拉强度或屈服强度,单位为MPa;

K——安全系数(一般取K=1.3);

m——弯曲方式系数(V形m=0.6,U形m=0.7)。

已知侧围外板滚边料厚1.1mm,弯曲件的内弯曲半径1.6mm,弯曲件的宽度7mm,弯曲方式为U形(见图6),屈服强度δb为130MPa,拉伸强度δt为200MPa。带入式1可得预滚边材料弯曲力F预自=371N,终滚边材料弯曲力F终自=571N。

3)校正弯曲是在自由弯曲阶段后,进一步使贴合弯曲件进行挤压,其校正力比自由压弯力大得多。由于这两个力先后作用,校正弯曲时只需计算校正弯曲力。

校正弯曲力公式:

F校=AP (2)

式中 F校——校正弯曲时的弯曲力,单位为N;

A——校正部分垂直投影面积,单位为mm?;

P——单位面积上的校正力,单位为MPa,

見表3。

4)顶件力或压料力计算:

F预Q=(0.3~0.8)F预自=0.8×371=297N

F终Q=(0.3~0.8)F终自=0.8×571=457N

5)公称压力的确定,有压料的自由弯曲力:

F预公称压力=(F预自+ F预Q)/0.75=668N

F终公称压力=(F终自+ F终Q)/0.75=1371N

根据上面计算公式可以得出在滚边过程中产生的压力值,其中预公称压力为第一、二道滚边时产生的压力值,终公称压力为最后一道滚边产生的压力值。依据此数据缩短调试周期,可设置应变式传感器适用范围,防止滚边过程中因力的波动对滚边质量产生影响。

4.视觉方案

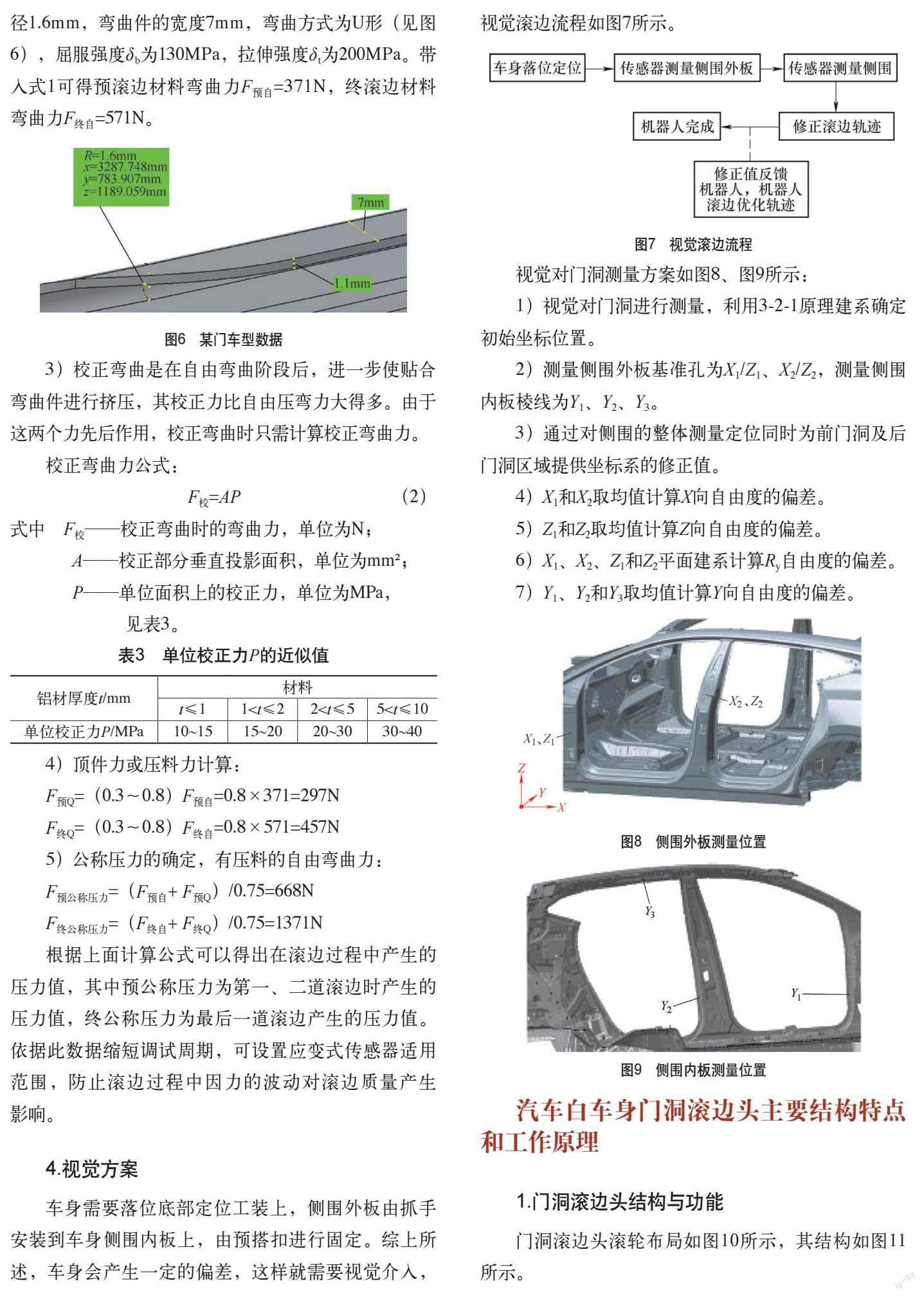

车身需要落位底部定位工装上,侧围外板由抓手安装到车身侧围内板上,由预搭扣进行固定。综上所述,车身会产生一定的偏差,这样就需要视觉介入,视觉滚边流程如图7所示。

视觉对门洞测量方案如图8、图9所示:

1)视觉对门洞进行测量,利用3-2-1原理建系确定初始坐标位置。

2)测量侧围外板基准孔为X1/Z1、X2/Z2,测量侧围内板棱线为Y1、Y2、Y3。

3)通过对侧围的整体测量定位同时为前门洞及后门洞区域提供坐标系的修正值。

4)X1和X2取均值计算X向自由度的偏差。

5)Z1和Z2取均值计算Z向自由度的偏差。

6)X1、X2、Z1和Z2平面建系计算Ry自由度的偏差。

7)Y1、Y2和Y3取均值计算Y向自由度的偏差。

汽车白车身门洞滚边头主要结构特点和工作原理

1.门洞滚边头结构与功能

门洞滚边头滚轮布局如图10所示,其结构如图11所示。

滚边头功能标识如图12所示,其功能如下:

1)a平衡气缸主要用于平衡前端滚边头模组的状态(对于不同姿态下的滚边,需分段对比例阀设定定值)。

2)b零位/随行气缸主要用于对自由状态下的前端模组进行零位平衡,对钣件波动进行尺寸补偿。

3)c倍力气缸解决不同板厚问题(通过比例阀调节改变压力值)。

4)当零件波动超出额定设置范围时,1&2传感器(超行程传感器)会得信号反馈PLC报警,人为介入检查。

5)自然状态下平衡气缸和7零位/随行气缸的正常工作时,3 传感器(检测自然状态下平衡气缸和零位/随行气缸的状态)有信号。

2.门洞滚边头工作原理

(1)滚边头原理(见图13) 主要表现在如下5方面:

1)力平衡模块主要由2个平衡力气缸和2个单作用气缸(零位)组成。

2)滚边工作经过浮动框架与力平衡气缸的输出轴连接。

3)2个比例阀分别控制平衡力气缸的2个腔体的气体压力。

4)1个比例阀控制2个单作力气缸缸体内的气体压力。

5)3个传感器分别控制零位和2个超行程(起报警作用)。

(2)力平衡原理 当工具处于非平衡姿态时,可通过调节比例阀1/比例阀2,控制平衡气缸的输出拉力和方向,平衡工具在该姿态下的重力分量,在调试过程中,可通过刻度线来判断是否产生重力分量,也可判断钣金是否产生变形。如图14所示。

(3)浮动力控制原理 在调试过程中,以及在机器人较高速度回转时,往往需要将滚边工具锁定在浮动的中间位置,即“零位”,用于标定轨迹,防止工具在惯性力下发生滑动。

此时可控制比例阀3给出较大的压力,使得1个单作用气缸的轴充分伸出,与浮动框架两边同时接触,自动锁定工具在中间位置。

在平衡力气缸完成力平衡的情况下,可以通过设置比例阀3的压力,方便的调节浮动力,一般工作情况下,该作用力保持较小值。

注意,根据浮动力偏离零位的方向不同,只有一个浮动力气缸与工具发生作用,如图15所示。

(4)零位及超行程工作原理 当力平衡气缸处于平衡状态下或滚边时,滚边实际轨迹与理论轨迹相符时,刻度线保持在零位(及中间值),零位传感器有信号。

当力平衡气缸处于非平衡状态下或实际滚边轨迹与理论轨迹有偏差(<10mm)时,刻度线在左右两边(中间值的左右两侧)。

当力平衡气缸处于非平衡状态下或滚边实际轨迹与理论轨迹有偏差(≥10mm)时,刻度线处在左右两顶端(中间值的左右顶侧),超行程传感器报警,如圖16所示。

滚边工作流程如图17所示。

结语

综上所述,通过对汽车白车身门洞滚边工艺方案、视觉方案和工作原理进行阐述,针对在滚边过程中钣金波动、滚边压力值设定、滚边初始状态及侧围内外钣金定位偏差等问题,设计出门洞滚边头的最佳方案,并得出门洞滚边头设计的工作原理。为门洞滚边的设计与制造提供了理论基础和模型范例,有利于该设备的设计制造。