发动机缸盖用双合金材料的制备与性能研究

2023-05-30张延京李俊英

张延京 李俊英

摘要:为优化某商用车现役灰铸铁缸盖难以兼顾导热性、高强度和抗氧化性等性能需求,采用铸型中预制不同厚度金属隔板的方法制备出一侧为灰铸铁另一侧为球墨铸铁的双金属材料,并研究了该材料结合层附近的组织性能。结果表明,采用0.5mm厚度的纯铁隔板,铁液浇注温度控制在1340℃左右,能够制备出铸件结合层附近的石墨形态由球状石墨-蠕虫状石墨-层片状石墨过渡的复合铸铁材料,且该材料结合层附近的抗拉强度及硬度与灰铸铁材料性能相当,为后续生产铸造提供了技术可行性支撑。

关键词:灰铸铁缸盖;球墨铸铁;复合铸铁;结合层

大功率柴油发动机缸盖用的灰铸铁的导热性能优良,但强韧性、抗疲劳性能较差;而球墨铸铁的突出优点之一是强度高,高温抗氧化和热疲劳性能较好,但由于球墨铸铁的石墨尺寸较小,不利于其对热量的传导[1,2]。本文研究的目的是为优化现有铸铁缸盖普遍采用的均质材料难以兼顾导热性、强韧性和抗氧化性等缺点,在铸型中增加金属隔板,并通过双金属液浇注的方法将导热性较好的灰铸铁与高强韧、抗氧化性好的球墨铸铁冶金结合在一起,从而可以主动调控铸件不同部位的材料性能。

试验方案

1.试验材料

金属隔板选用不同厚度的工业用高纯铁板(Fe元素含量99.995%,其余杂质元素含量均低于0.001%),试验用灰铸铁和球墨铸铁为某型号缸盖用定制铸铁合金。

2.试验方法

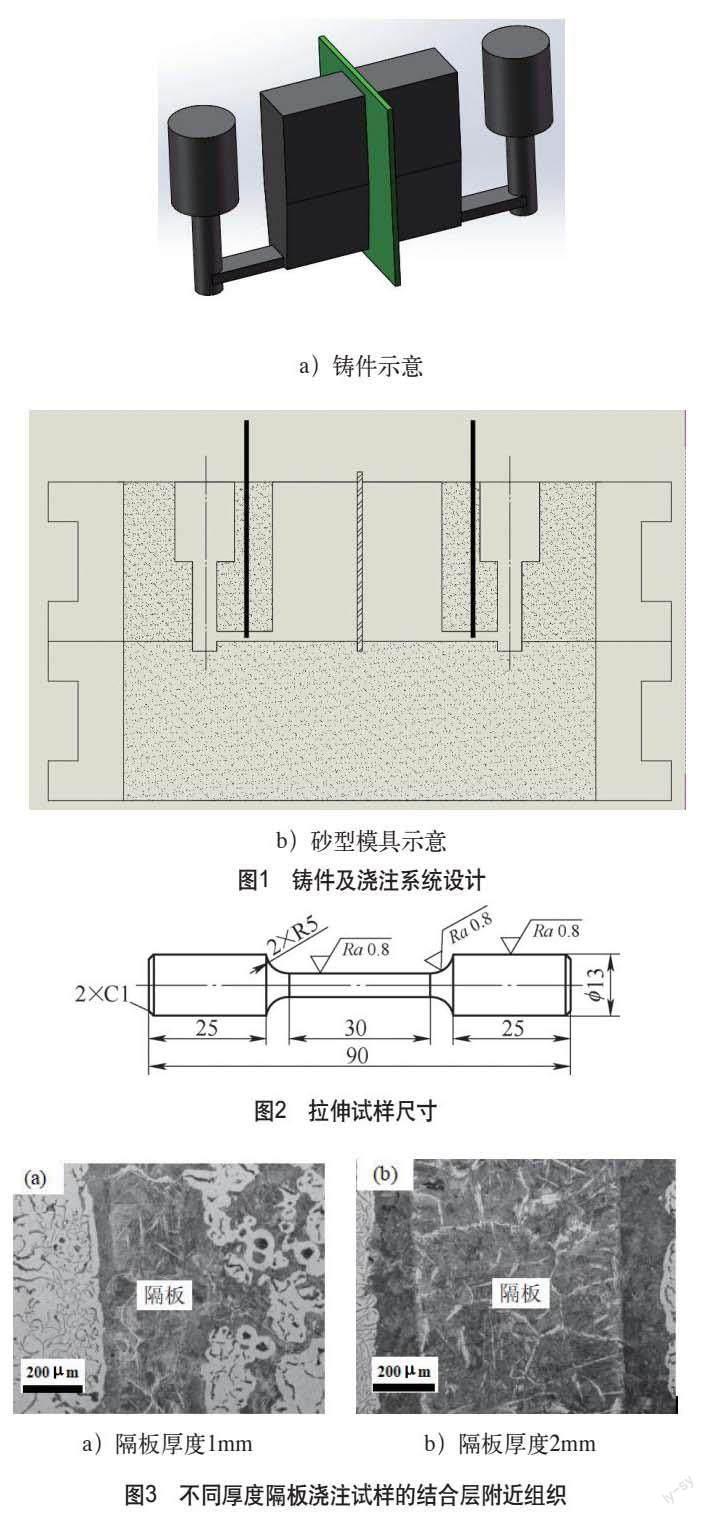

试样采用膨润土+石英砂型铸造,将基尔试块模具埋入砂型中做出鑄件型芯,分别将不同厚度的高纯铁板竖直插入型腔中间部位固定,在中间隔板的两侧,各建立一个浇冒口系统,采用底注式浇注,并在每个浇道底部安置一个热电偶,检测铁液进入铸型时的初始温度。铸件及模具见图1。高纯铁板使用前需经过10%的稀盐酸超声清洗15min后烘干,以去除其表面的氧化物。

将生铁和废钢以一定比例置于中频感应熔炼炉中,采用IMPAC手持式红外测温仪对浇包中的铁液温度测定,升温至1480~1490℃铁液出炉。将出炉的铁液平均倒入两个浇包中分别孕育成灰铸铁以及孕育球化为球墨铸铁,之后将浇包中的铁液向模具上的两个浇口中分别浇注,直至浇满整个基尔试块铸件。

分别采用0.5mm、1mm和2mm不同厚度的纯铁隔板放置在铸件中间将两种铁液分隔。两种铁液温度差±10℃,考虑到若浇注温度过低,则会引起冷隔、浇不足等缺陷;浇注温度过高,则会引起铁液中元素烧损过量,因此将浇注温度范围控制在1340~1350℃ [3,4]。

在两侧浇道底部各安置一个热电偶,以检验两种铁液的实际浇注温度与红外测温仪检测温度的误差(误差±10℃)。在浇注过程中要求两种金属液面上升高度在任意时刻均保持一致,以减少纯铁隔板两侧的压差。如果压差过大,会引起隔板向压力小的一侧倾斜,可能影响铸件结合层位置的精度。因此,在浇注过程中需要控制两种金属的浇注速度。

将浇注的试样沿纯铁隔板附近纵向切取试样,采用光学金相显微镜观察结合层附近隔板熔解的厚度以及两种金属液界面结合情况。采用液压万能试验机进行试样的室温拉伸测试,测试试样的抗拉强度,每组试样取3个进行拉伸测试取平均值。拉伸试样标准采用GB/T 228,尺寸如图2所示。采用布氏硬度机测试3组试样的布氏硬度,每组试样选取一个进行检测,分别在选取的试样灰铸铁、球墨铸铁以及中间结合部位各取3个点进行测试,之后求出3个试样不同区域的布氏硬度平均值。

实验结果及分析

1.不同厚度的纯铁隔板对结合层部位组织的影响

(1)不同厚度的纯铁隔板熔解厚度的影响 试验结果表明,结合层附近图3所示为采用1mm和2mm厚度的隔板,浇注温度为1340℃时浇注的基尔试块铸件中间结合层部位的金相组织。

从图3中可以明显看出,随着隔板厚度的减薄,隔板的熔解厚度增加,且铸铁中的石墨与珠光体组织渗透进隔板中,说明铁液与隔板发生冶金结合。

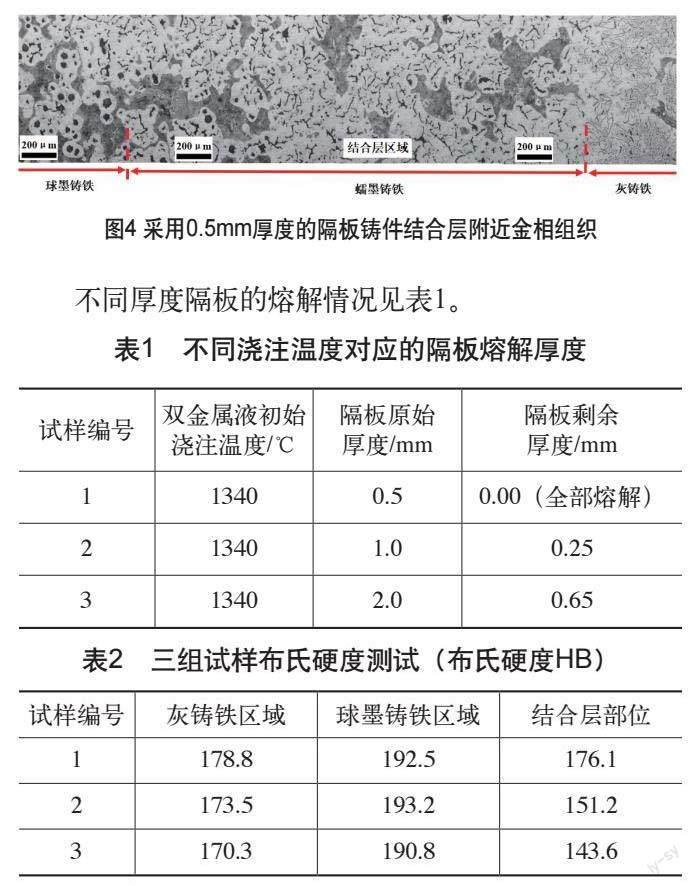

采用0.5mm厚度的隔板铸造的基尔试块,在浇注过程中纯铁隔板对浇注进模具中的两种铁液起到了物理隔离作用,但由于铁液在浇注过程中温度极高且会对隔板起到流体冲蚀作用,故两种铁液最终将隔板完全熔化。由于两种铁液相互接触,两种铁液中发生了溶质的扩散,球墨铸铁中的镁元素向灰铸铁中扩散,导致结合部位处球墨铸铁一侧范围内的镁元素含量下降,在铁液凝固过程中发生球化衰退现象,导致在结合层处生成了约2.5mm厚度的蠕墨铸铁区域,最终形成了铸件结合层附近的石墨形态由球状石墨-蠕虫状石墨-层片状石墨过渡,其结合层附近金相组织如图4所示。

该图由6张连续拍摄的照片拼接而成,从左向右显示出铸件结合层处石墨形态的变化,照片部分有重叠。

不同厚度隔板的熔解情况见表1。

(2)不同厚度的纯铁隔板对试样结合层附近性能的影响

1)室温抗拉强度试验。对1、2、3三组试样进行拉伸测试。测得第1组试样平均抗拉强度σb=259MPa,第2组试样平均抗拉强度σb=254MPa,第3组试样平均抗拉强度σb=253MPa。通过拉伸端口组织观察发现三组试样断裂部位均在灰铸铁一侧,没有在隔板结合处撕裂,说明试样结合层部位发生冶金反应后的强度比灰铸铁区域高。

2)布氏硬度检测。对1、2、3三组试样进行布氏硬度测试,检测结果见表2。

从表2可以看出,在结合层部位,三组试样的布氏硬度值有较明显差异,而在远离结合层部位的基体布氏硬度值差异不大。第3组试样中纯铁隔板剩余厚度约为0.65mm,且由于工业纯铁碳含量非常低,所以其结合层附近的硬度值很低。第2组试样由于隔板剩余厚度比第3组试样少,且从图3a中可以看到结合层附近的珠光体组织与隔板结合为一体,而珠光体量增加会使得硬度上升,所以第2组试样结合层部位布氏硬度值比第3组试样高一些。第1组试样中隔板完全熔解,其结合层部位为蠕墨铸铁区域,从图4可以看出,该区域中珠光体含量比该试样的灰铸铁区域内的珠光体含量高,从而其硬度值比第2、第3组试样的结合层部位高。

结语

试验表明,采用0.5mm厚度的纯铁隔板,铁液浇注温度控制在1340℃左右,能够制备出铸件结合层附近的石墨形态由球状石墨-蠕虫状石墨-层片状石墨过渡的铸铁材料。该材料结合层附近的抗拉强度及硬度与灰铸铁材料性能相当,可以为后续生产铸造提供技术支撑。

参考文献

[1] 范洪远,唐正华,李伟. 碳对铸铁导热性的影响规律[J]. 机械工程材料,1996,20(2):44-48.

[2] 武岳,李建平,张延京,等. 热处理工艺对RuT300蠕墨铸铁力学性能与导热性能的影响[J].材料热处理学报,2017, 38(2):143-151.

[3] 王万珍.灰铸铁浇注过程控制[J].内蒙古科技与经济.2015,3(6):744-747.

[4] 曹健,高文理,岑鸽,等. Ni、Si、Sb及浇注温度对厚大断面低温铁素体[J].铸造技术,2010,12(31):1537-1541.