车架结构优化设计方法的探究

2023-05-30东鑫渊王阳阳

东鑫渊 王阳阳

摘要:车架结构主要是通过铆接或焊接连接,由于存在大量的节点连接,因此会产生很多结构问题。这些问题主要集中在车架结构的强度和刚度上,造成整车结构的安全性和整体的使用性能降低。所以,在车架结构的最初设计阶段,通过结构调整,优化和保证其整体性,改善车架力学特性并提高整车性能特点是关键。为了改善车架的性能,结构构造中应保持整体性,避免大量使用焊接和铆接连接。因此,提出最小量分割法应用在车架结构优化设计这一基本思路。

关键词:车架结构;优化设计;最小量分割法

本文主要研究目的是改善车架的性能,提高结构构造中应用的整体性,避免大量使用焊接和铆接连接。为了实现结构优化,提出最小量分割法应用在车架结构优化设计这一基本思路上。最小量分割核心思想是找到车架结构中的小应力区域,在此区域进行车架结构的分割与连接,保证车架结构的整体特性和良好的受力特性。

现存车架设计结构缺陷分析

据统计,有60%~80%汽车车架结构是一体化设计,即车架的外壳结构、主车架结构和承载梁一体化。对汽车结构进行冲压作业时,钢板被冲压成设计阶段对应的形状,然后将压制的各种槽钢、梁结构、钣金结构等焊接或铆接成刚性构件,组成一个整体车架结构。另一种车架结构是由用很多钢管焊接成一个框架,在框架上安装其余部件[1]。

根据上述车架结构的形成可知,其主要结构均通过焊接工艺实现。因此必然会造成车架结构存在较大残余变形和残余应力,且焊缝处的裂纹、杂质、咬边等问题会导致结构强度降低,影响车架结构安全性等问题。

最小量分割法的思路分析

车架结构在设计制造中主要应用焊接工艺,存在大量焊缝连接问题。为改善车架综合特性,提出一种最小量分割法设计思路,避免车架结构上存在较多的连接节点,减少节点可以降低结构的累积误差,保证结构的强度和刚度。

最小量分割法的基本设计思想是根据车架结构的加工方式和装配要求所必须进行的最少次数的分割,分割次数的减少可避免过多的焊接连接,提高车架的整体性[2]。因此,车架结构在设计过程中的核心思路是找到结构主体的小应力区域,并对该区域进行结构分析,在合理的位置对车架进行分割,分割的区域分别进行构造连接,最后将各区域焊接在一起形成完整的车架结构。

以大梁式车架结构为例分析最小量分割法的应用

1.车架优化设计的基本原理

现有的车架结构主要是将横梁焊接在纵梁上,采用元件“叠加”的方式形成。本文对车架结构优化设计的基本思想是“减”,将设计对象看作一个有机整体,一般为规则形状的长方体,在这个长方体上布置出各个模块单元,通过这些模块单元与车架各系统进行连接。这些系统主要指的是行走系统、制动系统、转向系统和发动机结构的布置方式位置等。应用ANSYS有限元软件对主体结构进行有限元计算,分析出主体车架结构在各使用工况和荷载下的应力分布和危险截面位置。根据应力分析找出“减”区域,即将应力分布较小的区域切除,此切除空间作为其他模块布置,大应力区域保留(或适当的切除与添补)。同时通过参数化的设计方法控制各个模块空间的尺寸。

通过上述操作初步完成车架结构的布置,然后再利用ANSYS进行荷载分析,并找出小应力区域,再次切除该区域,通过上述多次的有限元分析和切除,不断迭代,既可保证力学性能要求外也可使车架结构轻量化。上述原理和思路就是最小量分割法,可以防止各模块通过大量焊接、铆接连接在车架上,破坏车辆的强度刚度和整体性[3]。

2.车架基本结构和有限元模型建立

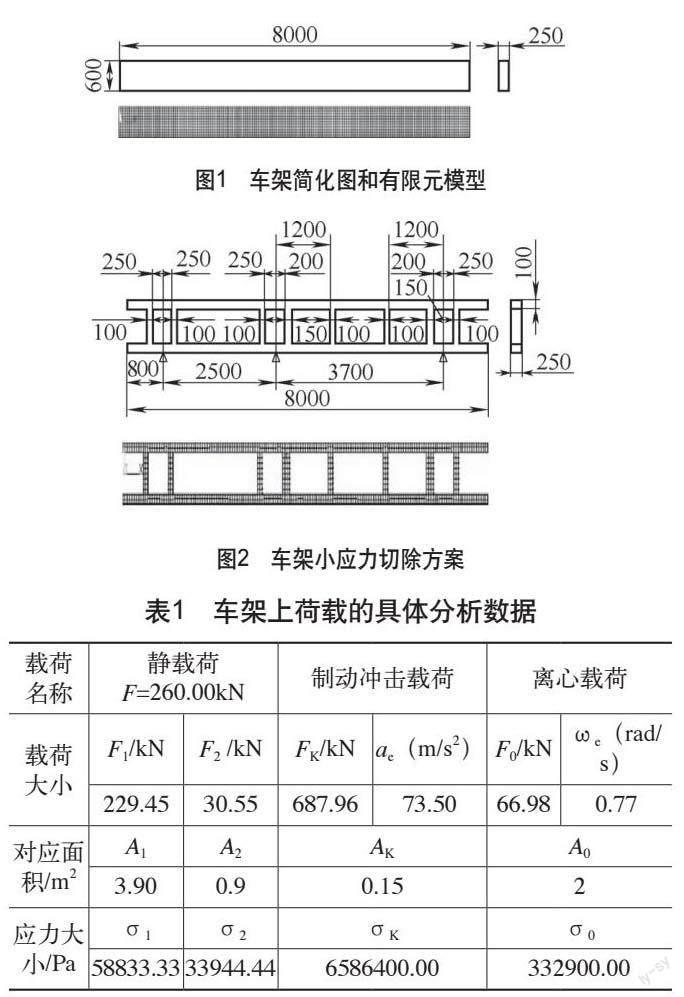

以26t货车的大梁式车架为例,其外轮廓尺寸为8000mm×600mm×250mm。车架的有限元模型简化为一块方形板,并进行各系统和模块的位置分布。将应力分布较小的区域切除,最后对结构进行多次迭代运算来实现整体结构的最优化设计方案。方形车架简化图和有限元模型如图1所示。

3.车架小应力区域切除方案

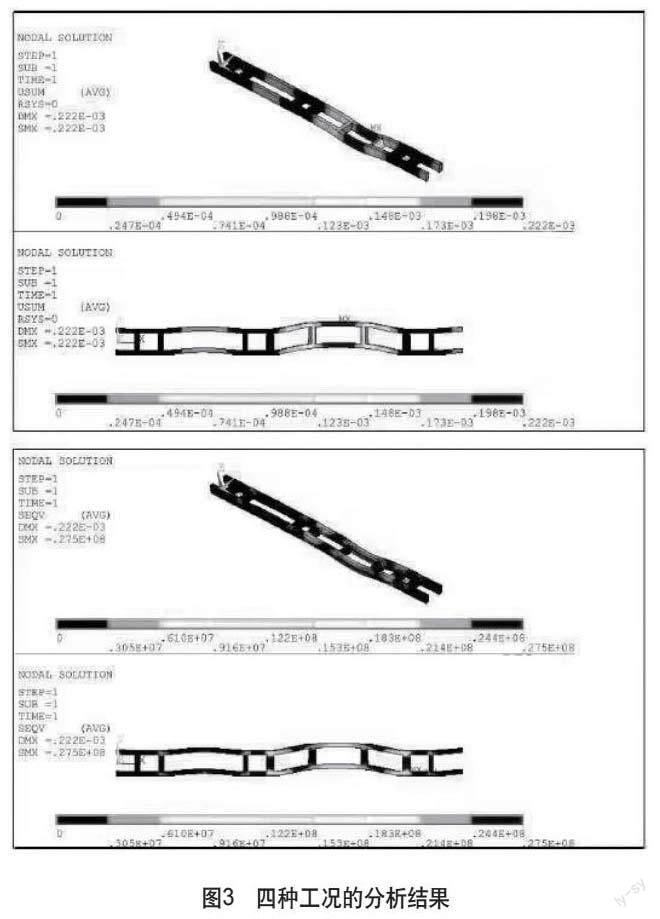

基于小应力区域减法的思想,同时考虑到车架的弯曲变形,切除车架上各个分段区域内的小应力区域,形成具有横纵梁的车架。车架横梁的几何位置通过上述分析结果来确定,几何尺寸根据各自区域最大应力的大小确定。通过切除后形成的横梁的位置尺寸和几何尺寸来体现切除区域的大小和位置[4]。图2所示为车架小应力切除方案及对应的ANSYS模型。

4.施加的载荷与约束分析

(1)载荷分析 车架的静载荷一般以力荷载和应力分布荷载这两种情况出现。在汽车制动中产生的荷载以应力荷载、角加速度荷载和力荷载这三种情况出现。离心荷载除了力荷载和应力荷载以外,还表现为角速度荷载[5]。表1为荷载数据的具体分布情况。研究中,静载荷的表示是在结构上施加的应力荷载δ1和δ2,制动荷载的表示是指结构上的等效加速度ae;离心载荷的表示是指结构上的等效角速度ωe。

(2)约束分析 利用有限元分析车架结构时,通常将全约束施加在车桥与车架连接的节点位置。由于在纵梁结构方向上一般会设置一定长度的钢板弹簧作为减振结构,所以在分析此部分车架梁产生的位移形变时,主要沿着竖直方向分析。此外,一般车架结构分析要对位移施加全约束,主要原因是车架在结构设计中不考虑弹性元件[5]。因此,根据车架在静态、转弯、制动、不对称这四种工况下的约束和荷载分布,对车架结构进行有限元分析。

5.最小量分割后车架性能分析

车架在汽车停车、行驶、转弯及制动四种工况下的ANSYS参数化分析可得到车架的应力分布情况,将小应力区域切除,大应力区域保留。不断进行力学特性分析及性能迭代,提高結构的强度刚度和整体性的性能要求。四种工况的分析结果如图3所示。

本文对车架在小应力区域分割后的性能分析主要原因有两点:一是保证车架结构在分析校核计算中各应力区域单元和最大的变形量均在安全范围内;二是检验各区域的最大应力点的位置是否与切割前车架上各区域的最大应力点的位置一致,不会因为切割导致大应力区域的突变,以此来证明此次切割位置的正确性。

从ANSYS分析可知,对比车架在切割前后,各分割区域的最大应力点和最危险截面位置基本保持一致,切割的方案正确。四种工况下的最大位移均很小,满足车辆使用的允许范围,这说明车架的刚度满足设计要求。根据ANSYS的应力分布云图和相关仿真参数,得到最大应力值和具体分布位置,且最大应力小于最大屈服强度,说明车架强度满足设计要求。此外,根据仿真结果发现车架的表面通常是最大应力分布的主要位置,而车架内部应力分布一般较小,这符合结构设计的基本要求。

结语

本文通过以大梁式车架结构模型为例进行设计分析,利用ANSYS有限元得到模型的应力分布情况。根据最小量分割法的基本应用原理对小应力区域进行多次切除和迭代,既保证了车架结构的综合力学特性,又实现了结构的轻量化设计。

根据加工制造与装配工艺要求,在始终处于小应力的区域进行最小量的分割。相比较而言,传统的设计制造中将各模块区域单元通过焊接或铆接的方式连接在车架上,实现了保证车架结构的强度刚度和整体性以外,又满足最少连接点的制造工艺的要求,实现了综合力学性能较强的车架结构的设计方法,体现了这种车架结构设计优化的新思路和整体方案设计的优点。

参考文献:

[1] 宁磊.基于最小分割车架结构的设计[D].西安:西安建筑科技大学,2014.

[2] 李高尚.汽车前副车架结构拓扑优化设计及试制[D].长春:吉林大学,2020.

[3] 顾方秋,苏小平.某半挂车车架性能分析及结构优化设计[J].重庆理工大学学报,2022,36(7).

[4] 朱训栋,许鑫. 某型三轮汽车车架的结构优化设计[J].机械研究与应用,2020,33(3):122-124.

[5] 宁磊,梁乾. 基于“最少量连接”的车架设计方法的探究[J].汽车科技,2019(6):38-41.