悬冲模式下井下工具可通过性研究

2023-05-30秦星刘斌彦姜明明刘永升

秦星 刘斌彦 姜明明 刘永升

摘要:针对井下工具在井筒摩阻较大、井筒几何形状的变化以及油管内有杂物形成的糨糊状物质存在等情况下的可通过性问题,提出了一种悬冲式工具下放作法。通过建立工具串在实际井眼轨迹内的悬冲动力学模型及给出相应的计算方法,分析工具串下放过程中的力学行为变化并预测工具的通过性。研究结果表明:井眼曲率是限制工具通过长度的最主要影响因素,在此基础上随着管柱内径的增大,工具可通过的长度不断增加;速度发生变化后产生加速度,而加速度会在工具下放的切向产生惯性力,此惯性力可将软卡点剪切掉,有助于工具通过遇阻段;工具按一定高度悬冲,对于突破卡点而言效果明显。所得结论可为现场作业人员判断井下工具通过性提供理论指导。

关键词:井下工具;几何通过性;动力学模型;悬冲模型;力学分析

0 引 言

电缆和钢丝作业技术因其设备简单、成本较低而广泛应用于各类井下工具作业中,如节流器投捞、开关滑套等,而工具能否顺利通过复杂井眼是制约井下作业成功与否的关键问题之一。电缆和钢丝作业中工具遇阻的原因多种多样[1],主要可分为井下油管突然变径,井下油管弯曲变形和油管内杂物形成的糨糊状物质阻碍等原因。归结起来通常是由于井筒摩阻较大或井筒几何形状的变化,造成一定长度的工具无法通过局部井段[2-3]。在现场作业过程中,当工具或管柱通过遇阻时,通常可通过上下活动管柱或旋转管柱以使工具或管柱解卡,但该做法时常效果不明显。

当前针对井下工具下入性的研究,主要包括以确定工具通过长度的几何关系研究[4-12]和以确定工具下入过程弯曲变形的力学行为研究[13-14]。通过对比工具可通过的最大长度与理论长度,或工具串下入过程是否发生屈曲变形等来判断工具的可通过性。然而前述研究都集中于工具或管柱的静力学分析,对工具下放速度或加速度的影响考虑较少,而且在工具遇阻后若通过其他措施活动管柱,静力学则无法全面分析。

为此,針对井下工具在复杂井眼内的通过性问题,笔者从理论上提出了一种悬冲式工具下放作法,通过将工具串上提一定高度并快速下放来获得额外动能,以使工具能突破井筒内的高摩阻或局部软卡点。本文基于这一过程建立了工具串在实际井眼轨迹内的悬冲动力学模型,可描述工具串下放过程中的力学行为变化并预测工具的通过性。

1 几何通过性模型

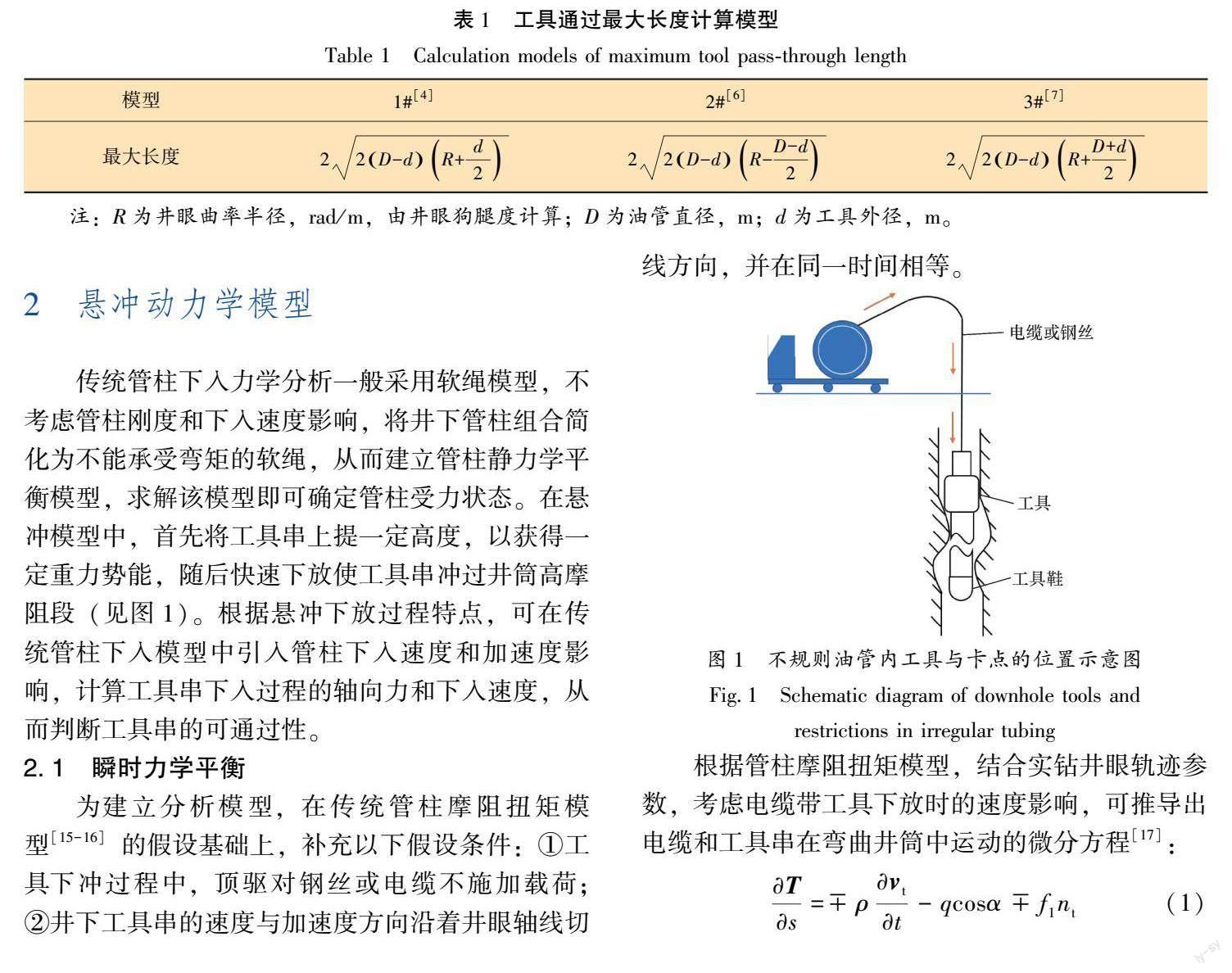

为说明工具通过弯曲井段的最大刚性长度,本文选取了国内外几何通过性的代表性研究成果,对比了文献4、文献6和文献7在工具几何通过性方面的研究成果,方便后续实例分析对比。表1对比了研究得出的工具可通过最大长度的理论模型。

2 悬冲动力学模型

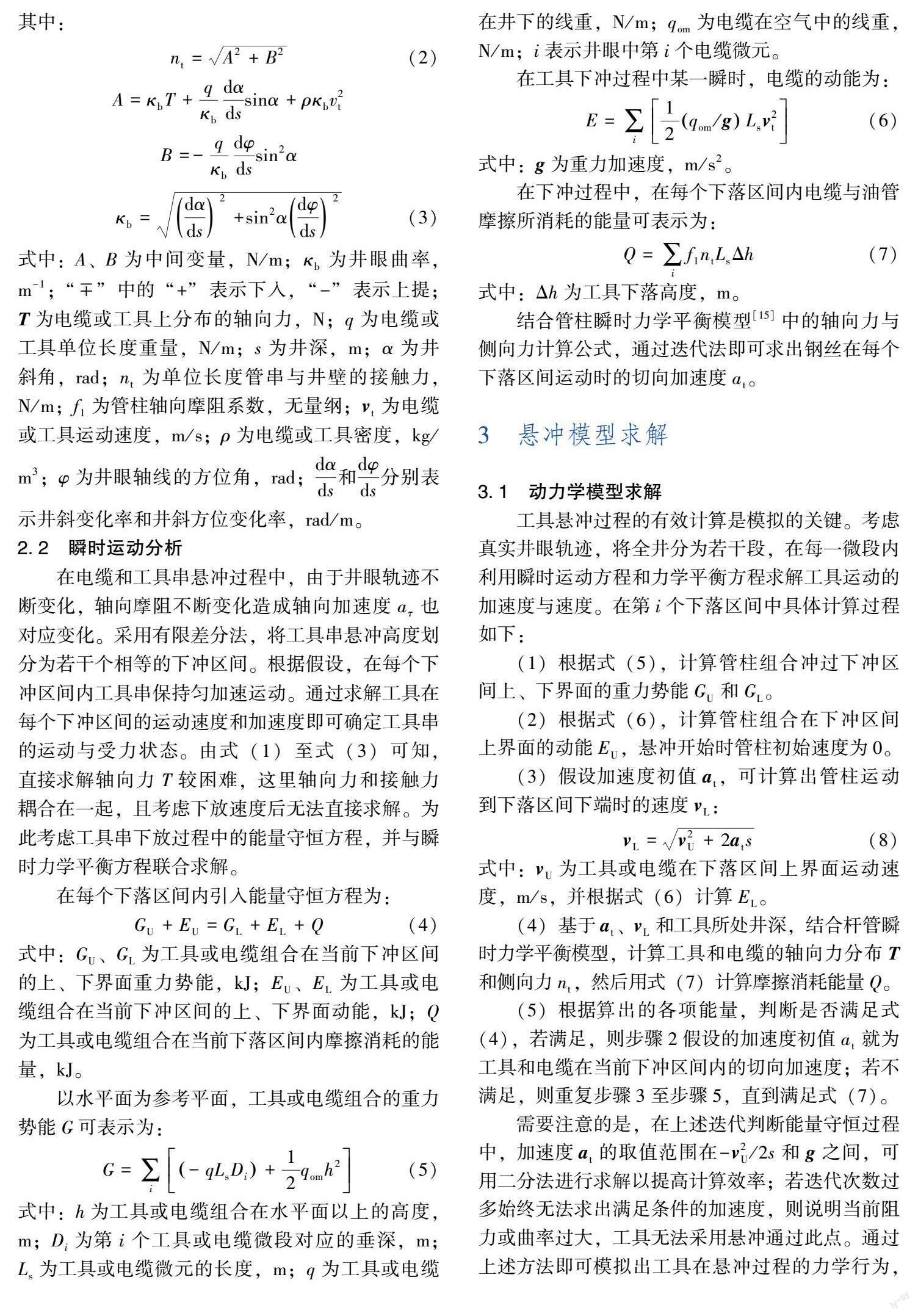

传统管柱下入力学分析一般采用软绳模型,不考虑管柱刚度和下入速度影响,将井下管柱组合简化为不能承受弯矩的软绳,从而建立管柱静力学平衡模型,求解该模型即可确定管柱受力状态。在悬冲模型中,首先将工具串上提一定高度,以获得一定重力势能,随后快速下放使工具串冲过井筒高摩阻段(见图1)。根据悬冲下放过程特点,可在传统管柱下入模型中引入管柱下入速度和加速度影响,计算工具串下入过程的轴向力和下入速度,从而判断工具串的可通过性。

2.1 瞬时力学平衡

为建立分析模型,在传统管柱摩阻扭矩模型[15-16]的假设基础上,补充以下假设条件:①工具下冲过程中,顶驱对钢丝或电缆不施加载荷;②井下工具串的速度与加速度方向沿着井眼轴线切线方向,并在同一时间相等。

需要注意的是,在上述迭代判断能量守恒过程中,加速度at的取值范围在-v2U/2s和g之间,可用二分法进行求解以提高计算效率;若迭代次数过多始终无法求出满足条件的加速度,则说明当前阻力或曲率过大,工具无法采用悬冲通过此点。通过上述方法即可模拟出工具在悬冲过程的力学行为,确定工具在下落区间的速度与加速度,为判断工具通过性提供依据。

3.2 工具与卡点的撞击

工具以悬冲模式下放目的是获得足够能量以冲过遇阻点。在悬冲操作中,工具下冲到软卡点如糨糊状物质时,下端将与该卡点发生猛烈的碰撞。如果工具通过上提一定高度可获得足够的惯性力,则工具可以剪切黏卡点并顺利下放。在本文后续计算中,假设工具剪切掉黏卡点后,后续管串也可正常通过。

卡点阻力是决定粘卡点能否被剪掉的客观因素。考虑井下情况复杂,对卡点阻力大小缺乏有效的测量手段,而且卡点阻力无法精确计算,本文对此不过多讨论,只粗略预估卡点阻力大小来体现悬冲下放工具的效果。若为裸眼井段,可根据岩心力学性能测试结果确定岩石抗剪强度,结合工具撞击面积估算卡点阻力大小。卡点阻力的确定为悬冲下放模式中工具力学行为提供了计算的边界条件。

4 现场应用情况

以某注水井工况为例,开展工具通过性及电缆受力分析。该井井深3 286 m,井眼轨迹如图2所示。作业工具串包括:2根加重杆(42 mm×920 mm)+测调仪(42 mm×1 830 mm)及电缆头,总长度3.97 m,总重46.95 kg。完井管柱由内径62 mm的油管组成,下深3 200 m。该井需要下放测调工具串来打开或关闭油管上的配水器以实现对注水井的控制,其中测调工具串通过电缆输送至井下目的层。

4.1 工具几何通过性分析

首先进行工具在油管内的几何通过性分析,明确工具可通过的最大长度。通过井眼轨迹计算可知,在井段内仍存在井眼曲率的变化,这种曲率变化对油管内通径变化时的影响会更为显著。井眼曲率和较小的通过间隙是限制工具通过长度的直接影响因素。表2对比分析了油管内和不同内径基管内工具可通过的最大长度。该井在1 500 m位置存在井眼曲率最大值,由3种计算模型对比可知,各类模型计算结果几乎一致。而井眼曲率是限制工具通过长度的最主要因素,在此基础上随着基管内径的增大,工具可通过的长度不断增加。理论计算的工具最大通过长度均大于工具串实际长度,说明该工具串可正常通过弯曲井筒。

4.2 电缆受力分析

为进行电缆受力分析,提供其他受力分析参数为:钻井液密度1.2 g/cm3;测调仪单位长度质量6.776 kg/m;电缆井下单位长度重力50.14 N/m;加重杆质量17.83 kg/m;工具抗弯刚度为62 900 N·m2;电缆单位长度质量0.045 kg/m,密度4.68 g/cm3;井下单位长度重力0.327 9 N/m。电缆上提下放时的安全性涉及电缆的轴向力分布。

图3为电缆带工具下放至3 286 m时和上提工具至井口时的轴向力分布。由于在井内未遇卡,上提时井口位置轴向力最大(2 128 N),在电缆安全范围内(拉断力8 000 N)。

根据上提下放时大钩载荷(见图4)的变化情况,可跟踪工具在井内任一位置时电缆车上电缆的最大轴向力,从而明确安全作业范围。

4.3 工具悬冲力学分析

4.3.1 工具正常悬冲分析

在前述電缆及工具受力分析模型中,阐述了影响工具串轴向力的各种因素,特别需要说明的是速度对工具与油管接触力影响较小,这是由于井眼曲率数量级较小,其与速度的乘积使得速度对接触力影响较小,进而对克服摩阻影响不明显;通常说不同速度下放有时可通过遇阻段,是由于速度发生变化后产生了加速度,而加速度对轴向力影响较大,会在工具下放的切线方向产生惯性力,此惯性力可将软卡点剪切掉,有助于工具通过遇阻段。

这里提出一种悬冲下放工具的方式,即首先将工具上提一定高度,然后快速下放。如果工具能顺利下放完该高度,就再次上提一定高度重复下放动作。如此重复直至通过遇阻井段。下放过程中,若井内通畅,通过理论分析可得出下放的加速度与速度;若通过遇阻,则无法计算速度与加速度。据此,可模拟电缆带工具悬冲的整个过程。

图5是针对实际井眼轨迹模拟工具从井深1 490 m处开始悬冲15 m并通过井眼曲率最大位置的力学行为变化图。在这2次悬冲中没有考虑卡点影响,而只模拟了工具通过井眼曲率变化位置的情况。由于该井段井眼曲率突然增大,工具在悬冲至1 500 m左右,摩阻突然增加,加速度有降低趋势,而冲过此位置后,加速度增加并最后保持稳定。由于在1 500 m后该井段井眼曲率变化较小,所以在第二次悬冲,即从1 505 m悬冲时,加速度几乎保持恒定。工具在每次悬冲过程中速度都不断增加。

4.3.2 工具通过卡点分析

工具通过悬冲运动突破卡点的情况比简单上提下放的情况更为复杂。其中涉及到工具与卡点间的撞击,要求工具具有的轴向撞击载荷大于卡点剪切载荷。考虑到在油管内工具遇阻的卡点多为杂物等形成的糨糊状物质等,撞击力与撞击面积不会很大,且考虑电缆受力范围,案例计算中粗略假设卡点阻力为600 N(正常下放时钩载的一半),并进一步增加卡点阻力以分析悬冲过程的敏感性。结合工具长度假设卡点段长Lts为0.5 m。

在悬冲撞击过程中,工具会经历下冲过程和撞击过程,其中卡点前的运动为下冲。该过程计算方法与上节相同,下面进一步补充撞击过程计算方法。假设在碰撞过程中工具鞋上的轴向阻力为-FR,该轴向阻力做功消耗系统能量以剪切卡点段的不规则表面,此时的能量守恒方程式为:

其中:图6a~图6c为工具从井眼曲率较为稳定的2 800 m开始悬冲的情况,图6a假设阻力600 N,图6b假设阻力1 200 N,图6c假设阻力20 kN;图6d为工具从井深1 490 m开始悬冲到1 505 m阻力600 N的情况,模拟曲率突然变化与卡点的联合作用对工具通过性的影响。当阻力为600 N时,在撞击过程中,工具通过卡点时加速度为正,且通过后速度还有增加,说明工具可较为容易地通过阻卡点;当阻力为1 200 N时,工具通过卡点的加速度为负,且通过时速度略有下降,但工具也可通过阻卡点;但当阻力为20 kN时,工具通过卡点的加速度无法计算出,在卡点位置工具速度降为0,说明工具无法凭借上提15 m的高度通过该20 kN阻力的卡点。

在井眼曲率变化较明显的井段(见图6d),工具通过时,加速度首先因为曲率变化略有降低,随后在卡点阻力影响下进一步降低,但因阻力较小,工具加速度均为正值且与工具运动方向一致,所以工具仍能以一定速度冲过卡点。

5 结 论

(1)传统计算工具在弯曲井眼内可通过最大长度的各类模型计算结果几乎一致。井眼曲率是限制工具通过长度的主要影响因素,在此基础上随管柱内径增大,工具可通过的长度不断增加。

(2)通常不同速度下放工具有时可通过遇阻段,是由于速度发生变化后产生加速度,而加速度对轴向力影响较大,会在工具下放的切向产生惯性力,此惯性力可将软卡点剪切掉,有助于工具通过遇阻段。

(3)模型计算结果表明,工具按一定高度悬冲,对于突破卡点而言效果明显。一定的悬冲高度对应可冲过的卡点阻力,若可提前预测卡点阻力大小,可按该模型确定工具悬冲高度。

参考文献:

[1]翁力强.页岩气井钢丝作业遇阻原因分析及对策[J].油气井测试,2021,30(1):31-35.

WENG L Q.Stuck causes and measures to improve wireline operation in shale gas wells[J].Well Testing,2021,30(1):31-35.

[2]VAUCHER D,PARRISH C,BROOKS R T.Challenges and solutions to running tools through older well completions containing significant paraffin and asphaltene buildup[C]//SPE Production and Operations Symposium.Oklahoma City,Oklahoma:SPE,2009:SPE 119414-MS.

[3]董贤勇.连续管基础理论及应用技术[M].东营:中国石油大学出版社,2009.

DONG X Y.Coiled tubing basic theory and application technology[M].Dongying:China University of Petroleum Press,2009.

[4]LINDSEY H E,Jr,MCLAMAN C W,NICKEL J.A.Determining clearances in helically buckled tubing[J].World Oil,1980,6:195-198.

[5]KWON Y W.Analysis of helical buckling[J].SPE Drilling Engineering,1988,3(2):211-216.

[6]MITCHELL R F.Pull-through forces in buckled tubing[J].SPE Production & Facilities,1995,10(2):109-114.

[7]趙俊平,苏义脑.钻具组合通过能力模式及其分析[J].石油钻采工艺,1993,15(5):1-6.

ZHAO J P,SU Y N.The analysis and passage ability of downhole tools[J].Oil Drilling & Production Technology,1993,15(5):1-6.

[8]狄勤丰,余志清.动力钻具通过能力计算模式及其分析[J].断块油气田,1996(4):40-43,48.

DI Q F,YU Z Q.The formulas and analysis of passing-through ability of downhole motor (PTAM)[J].Fault-Block Oil & Gas Field,1996(4):40-43,48.

[9]罗井泉,蔡俊杰,周建生,等.大斜度井举升泵下入通过性计算[J].河南石油,2002,16(2):40-42.

LUO J Q,CAI J J,ZHOU J S,et al.Calculation of passing capacity of lift pump in highly deviated wells[J].Henan Petroleum,2002,16(2):40-42.

[10]甘庆明,杨承宗,黄伟,等.大斜度井井下工具通过能力分析[J].石油矿场机械,2008,37(7):59-61.

GAN Q M,YANG C Z,HUANG W,et al.Analysis for passage capacity of downhole tool in high deviating wells[J].Oil Field Equipment,2008,37(7):59-61.

[11]赵旭亮.刚性井下工具通过能力分析[J].石油机械,2011,39(10):66-68.

ZHAO X L.The passage ability analysis of rigid downhole tools[J].China Petroleum Machinery,2011,39(10):66-68.

[12]申晓莉,于九政,巨亚锋,等.定向井分注工具通过性分析[J].石油天然气学报,2014,36(1):158-160.

SHEN X L,YU J Z,JU Y F,et al.Analysis on throughput capacity of separating injection tool used in direction wells[J].Journal of Oil and Gas Technology,2014,36(1):158-160.

[13]王建军,张绍槐,狄勤丰.塞平-1井所用单弯螺杆动力钻具自锁现象分析[J].石油钻采工艺,1995(2):12-16,97.

WANG J J,ZHANG S H,DI Q F.Analyzing self-locking phenomenon of PDM (positive displalement motor)with bent sub in Saiping 1 well[J].Oil Drilling & Production Technology,1995(2):12-16,97.

[14]QIN X,GAO D L.Effects of buckled tubing on coiled tubing passibility[C]//SPE/ICoTA Coiled Tubing and Well Intervention Conference and Exhibition.Houston,Texas,USA:SPE,2017:SPE 184777-MS.

[15]JOHANCSIK C A,FRIESEN D B,DAWSON R.Torque and drag in directional wells-prediction and measurement[J].Journal of Petroleum Technology,1984,36(6):987-992.

[16]HO H S.An improved modeling program for computing the torque and drag in directional and deep wells[C]//SPE Annual Technical Conference and Exhibition.Houston,Texas:SPE,1988:SPE 18047-MS.

[17]高德利,刘希圣,徐秉业.井眼轨迹控制[M].东营:石油大学出版社,1994.

GAO D L,LIU X S,XU B Y.Prediction and control of wellbore trajectory[M].Dongying:Petroleum University Press,1994.