多孔隙金属筛管热采防砂性能评价试验研究

2023-05-30邓晗王尧孟召兰邢洪宪刘传刚张春升王丙刚

邓晗 王尧 孟召兰 邢洪宪 刘传刚 张春升 王丙刚

摘要:多孔隙金属筛管主体挡砂层采用抗高温、耐腐蚀性能优良的金属研制而成,因其特殊的三维立体孔隙结构,筛管具有较强的通透性和过流能力,目前在常规冷采开发油气田适用性良好。为进一步评价筛管在稠油热采条件下的适应性,开展了多轮次蒸汽吞吐防砂模拟试验,模拟筛管在经过多轮次蒸汽吞吐过程中的防砂效果变化情况,分析在多轮次注采过程中筛管内外的压力、温度、出砂量和出砂粒径的变化规律。试验结果表明,经过16个轮次的高温蒸汽吞吐(蒸汽温度350 ℃、注入压力17 MPa)试验,筛管出砂质量分数在1.86×10-7%~6.63×10-6%之间,出砂粒径中值略小于筛管挡砂精度,渗透率保持能力在85.7%左右,筛管整体过流能力和抗堵塞性能保持率良好。试验结果充分证明了筛管在稠油热采油藏开发方面具有良好的防砂效果和过流性能,可为稠油热采工况下油气田防砂完井提供技术参考。

关键词:稠油开采;多孔隙金属筛管;蒸汽吞吐;防砂性能;抗堵塞性能

0 引 言

近些年我国渤海湾盆地陆续发现了一批大、中型稠油油藏,目前针对稠油油藏开发,逐渐从冷采开发向热采开发技术转变,并取得了良好的效果[1-3]。油藏开发过程中,疏松砂岩储层出砂问题是无法回避的问题,渤海油田防砂主要采用砾石充填和独立筛管简易防砂等机械防砂方式。海上常用的防砂筛管包括绕丝筛管、割缝衬管、金属棉(毡)筛管及金属网布筛管等[4-5]。但机械筛管在应用中也存在局限性,受原油黏度高、泥质含量多、储层孔渗差异大等因素影响,容易产生筛管堵塞和冲蚀刺漏破坏,所以防砂有效期不长。

针对稠油油藏热采开发的筛管研发,业内学者做了大量研究。2016年,刘新锋等[6]研发的新型热采筛管具备较好的热稳定性和抗腐蚀能力,并在现场成功应用,热采周期为2轮次。2021年,贾立新等[7]研究了稠油热采井防砂筛管失效机理,发现热采井注入高温蒸汽会导致防砂筛管发生塑性变形而失效,冲蚀-腐蚀迭加条件是筛管冲蚀损坏的主要因素。2022年,刘强等[8]对热采工况下钛合金筛管性能进行研究,筛管经过了7个轮次的加热与冷却后,对其变形量进行研究,当温度降到室温后整个管柱的轴向热变形为0,而同样条件下的钢制套管及筛管管体材料的拉伸峰值载荷达到甚至超出材料的屈服强度,引起套管缩径变形最终发生大范围的套损。邓晗,等:多孔隙金属筛管热采防砂性能评价试验研究

针对新型多孔隙金属筛管的性能研究,孙金等[9]研究了不同泥质含量、挡砂精度下多孔隙金属筛管的堵塞机理。高斌等[10]研究了多孔隙金属筛管在常规工况下的挡砂性能和抗冲蚀性能。王尧等[11]研究了多孔隙金属筛管的综合性能,包括抗堵塞性能、抗冲蚀性能、抗内外压强度性能等,试验结果也证实了筛管良好的挡砂性能。邢洪宪等[12]通过对筛管的室内性能测试和井下现场试用,验证了筛管挡砂性能和过流能力优良。刘晨枫等[13]针对泡沫金属防砂介质砂粒运移规律及堵塞机理开展试验,试验结果表明筛管空隙连通性好、防砂性能优异。笔者将针对稠油热采工况下筛管的性能开展相关评价试验研究。

1 多孔隙金属筛管

多孔隙金属筛管具有多层结构,包括打孔基管、端肩环、固紧加强结构、导流结构、多孔隙金属层以及外保护套等,结构如图1所示。

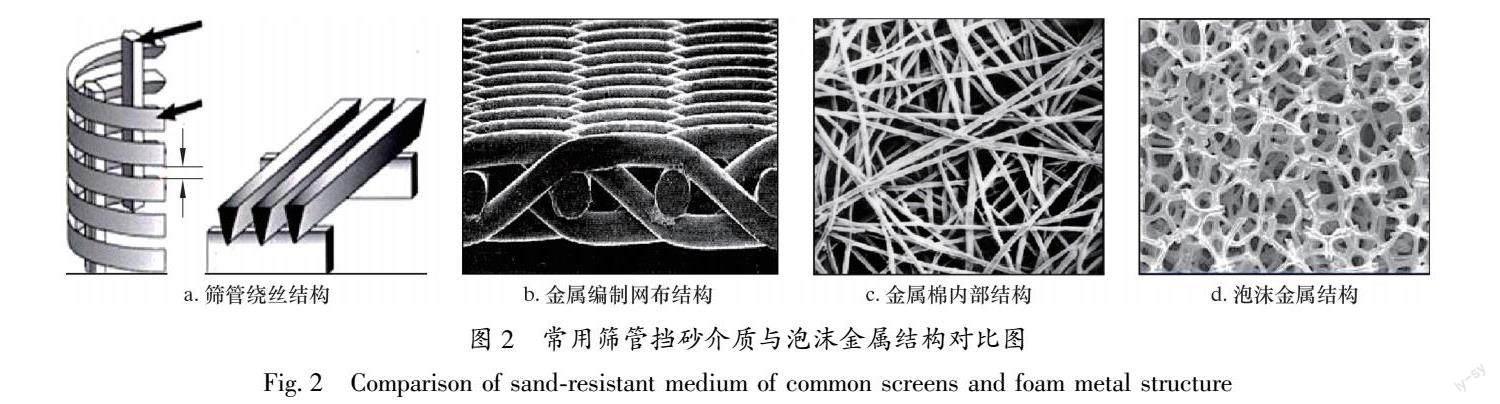

多孔隙金属筛管的主体挡砂结构为多孔隙金属层(见图2),由镍基合金材质设计制造而成,原材料具备抗高温和耐腐蚀的优良性能。

图2为常用筛管挡砂介质与泡沫金属结构对比图。

多孔隙泡沫金属层内部结构有别于常规绕丝、割缝、金属网布以及棉(毡)结构,具有三维立体连通孔喉结构,孔隙率高达80%以上,远高于常规筛管,因此其具备较强的过流能力以及抗堵塞性能。

2 多轮次蒸汽吞吐防砂性能评价试验

2.1 试验目的

为了更好地评价多孔隙金属筛管在稠油热采工况下的综合性能,开展本次试验。主要目的在于分析多轮次注采过程中筛管内外的压力、温度、出砂量和出砂粒径等的变化规律,评价筛管在蒸汽吞吐条件下的防砂效果,以满足稠油油田热采开发的需要。

2.2 试验装置与试验条件

2.2.1 试验装置

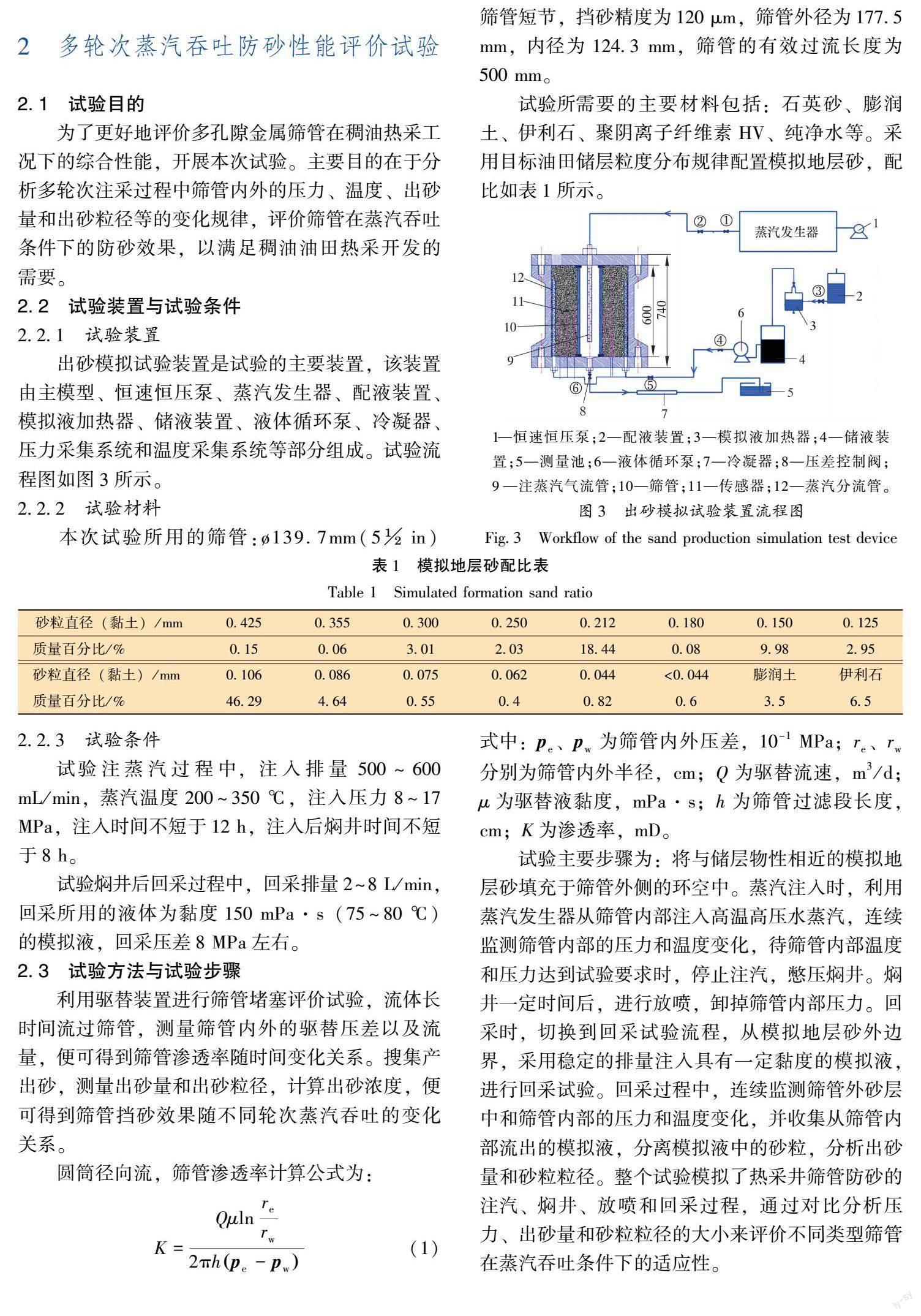

出砂模拟试验装置是试验的主要装置,该装置由主模型、恒速恒压泵、蒸汽发生器、配液装置、模拟液加热器、储液装置、液体循环泵、冷凝器、压力采集系统和温度采集系统等部分组成。试验流程图如图3所示。

2.2.2 试验材料

本次试验所用的筛管:139.7 mm(51/2in)筛管短节,挡砂精度为120 μm,筛管外径为177.5 mm,内径为124.3 mm,筛管的有效过流长度为500 mm。

试验所需要的主要材料包括:石英砂、膨润土、伊利石、聚阴离子纤维素HV、纯净水等。采用目标油田储层粒度分布规律配置模拟地层砂,配比如表1所示。

2.2.3 试验条件

试验注蒸汽过程中,注入排量500~600 mL/min,蒸汽温度200~350 ℃,注入压力8~17 MPa,注入时间不短于12 h,注入后焖井时间不短于8 h。

试验焖井后回采过程中,回采排量2~8 L/min,回采所用的液体为黏度150 mPa·s(75~80 ℃)的模拟液,回采压差8 MPa左右。

2.3 试验方法与试验步骤

利用驱替装置进行筛管堵塞评价试验,流体长时间流过筛管,测量筛管内外的驱替压差以及流量,便可得到筛管渗透率随时间变化关系。搜集产出砂,测量出砂量和出砂粒径,计算出砂浓度,便可得到筛管挡砂效果随不同轮次蒸汽吞吐的变化关系。

试验主要步骤为:将与储层物性相近的模拟地层砂填充于筛管外侧的环空中。蒸汽注入时,利用蒸汽发生器从筛管内部注入高温高压水蒸汽,连续监测筛管内部的压力和温度变化,待筛管内部温度和压力达到试验要求时,停止注汽,憋压焖井。焖井一定时间后,进行放喷,卸掉筛管内部压力。回采时,切换到回采试验流程,从模拟地层砂外边界,采用稳定的排量注入具有一定黏度的模拟液,进行回采试验。回采过程中,连续监测筛管外砂层中和筛管内部的压力和温度变化,并收集从筛管内部流出的模拟液,分离模拟液中的砂粒,分析出砂量和砂粒粒徑。整个试验模拟了热采井筛管防砂的注汽、焖井、放喷和回采过程,通过对比分析压力、出砂量和砂粒粒径的大小来评价不同类型筛管在蒸汽吞吐条件下的适应性。

3 試验结果分析

3.1 试验过程分析

3.1.1 注蒸汽过程

启动蒸汽发生器,当蒸汽温度和压力达到试验要求时,打开蒸汽注入阀,启动恒速恒压泵,向筛管内部注入高温高压水蒸气,通过水平井加热控制仪和压力监测控制系统,监测筛管内部的温度和压力。当温度和压力达到试验要求时,停止注汽,关闭蒸汽注入阀。

注蒸汽的压力变化关系如图4所示。整个注蒸汽时间共计760 min。可以看出,蒸汽压力、筛管压力、砂层压力变化曲线(筛管压力与蒸汽压力重合)基本一致。注蒸汽过程开始时,压力开始迅速上升,达到最高峰后,压力开始起伏变化,波动较大。在整个注蒸汽过程中,蒸汽压力和筛管压力大于砂层压力。注入过程结束时,蒸汽压力为13.3 MPa,筛管压力为13.23 MPa,砂层压力为6.56 MPa。

整体温度经过波动后趋于稳定,筒体温度为332.7~352.2 ℃,筛管温度为317.5~334.6 ℃,砂层温度为314.9~339.3 ℃。温度变化曲线如图5所示。

3.1.2 焖井放喷过程

在注蒸汽停止后,关闭蒸汽注入阀和模型出口阀,进行焖井,使主模型内的温度和压力达到平衡,监测温度和压力的变化。

焖井放喷用时共计995 min,其中焖井时间720 min,放喷时间共275 min。焖井开始后,压力逐渐下降,且着随时间的推移,下降幅度开始变缓,最后趋于稳定。焖井开始时,筛管压力为13.23 MPa,砂层压力为6.56 MPa。开始放喷时,筛管压力为0.04 MPa,砂层压力为0。放喷结束时,筛管压力和砂层压力均为0(见图6)。

随着焖井过程的进行,温度逐渐下降,但下降幅度逐渐减小。焖井开始时,筛管温度为328.5 ℃,筒体温度为351.5 ℃,砂层温度为331 ℃。开始放喷时,筛管温度为80.5 ℃,筒体温度为118.2 ℃,砂层温度为107 ℃。放喷结束时,筛管温度为49 ℃,筒体温度为72.3 ℃,砂层温度为74.5 ℃(见图7)。

3.1.3 回采过程

当筛管中、砂层中的压力接近0时,导通回采试验流程,设定回采排量,启动液体循环泵,往主模型中注入模拟液,模拟液从填充的砂层外侧均匀扩散流入筛管内部,最后流出模型。回采过程中连续监测模型中压力和温度的变化。

回采过程总计用时4 334 min,由回采过程压力变化曲线(见图8)可以看出,模型入口压力>砂层压力>筛管压力,且压力变化趋势基本保持一致。在回采过程中,压力值先迅速上升,但随回采过程的进行,压力值增长速度变缓,之后压力逐渐回落,并趋于稳定。最大回采压差为0.05 MPa。

3.2 试验产出砂样分析

多孔隙金属筛管经过16个轮次的蒸汽吞吐防砂试验。每个轮次在注蒸汽及回采的过程中,通过过滤器收集试验砂样,然后经过沉降、烘干,之后进行粒度分析,获得每个轮次的砂样分布,如表2所示。

从表2可以看出:第1轮次产出液含砂量较大,粒度中值很小;从第2轮次开始,产出液含砂量有逐渐降低的趋势,但是有一定的波动。前2个轮次回采时,产出液流体含砂最大粒径在筛管的挡砂精度值120 μm范围内,筛管挡砂效果良好;从第3轮次至第16轮次回采,产出液最大粒径均超过了筛管的挡砂精度值120 μm,说明在第3轮次蒸汽吞吐过程中,筛管过滤层已经发生了弹性变形,导致产出液少量砂粒粒径大于筛管挡砂精度,但是整体出砂量并没有变大的趋势,说明筛管并没有发生破坏,在稳定生产条件下,筛管与地层砂仍能形成稳定的砂桥,起到挡砂作用。

回采过程中出砂质量分数的变化关系如表3所示。整体来看,16个轮次出砂质量分数维持在较低的水平,波动范围为1.86×10-7%~6.63×10-6%,远低于行业标准0.03%的安全出砂质量分数,表明筛管在多轮次蒸汽吞吐工况下仍具备优良的挡砂效果。

3.3 筛管坑堵塞性能分析

为了分析随吞吐轮次的增加及生产时间的延长,筛管的堵塞趋势,利用试验数据,绘制了同一筛管在不同吞吐轮次的压差变化曲线,结果如图9所示。

整体来看,各轮次的生产压差变化趋势较为一致,在初期快速增大,后期逐渐趋于稳定。随着吞吐轮次的增加,回采压差上升幅度有增大趋势。回采压差上升越快,表明筛管的堵塞程度逐渐加剧。

为进一步了解堵塞程度变化趋势,绘制了生产压差、渗透率随吞吐轮次变化关系,如图10所示。

通过渗透率变化关系可以明显看出,除去第1组过流能力异常出众外,其余组表现的非常稳定,随着吞吐轮次的不断增加,渗透率始终保持在1 000 mD左右的水平。相较于第2~4轮的平均渗透率为910 mD左右,最后3轮的平均渗透率为780 mD左右,渗透率保持率在85.7%左右。试验结果表明,筛管在多轮次热采工况下,仍能够保持较强的过流能力。

3.4 筛管试验前后外观形态对比

将多孔隙金属筛管进行蒸汽吞吐试验后从模型内起出,进行全方位观测,发现筛管外观完好,无明显变形或破坏迹象,筛管未发生破坏,初步判断筛管结构稳定性良好。

4 结 论

(1)基于多孔隙筛管特有的三维立体连通孔喉结构及材料性能的认识,筛管具备较好的过流能力、挡砂性能及耐高温腐蚀能力。

(2)通过16轮次蒸汽吞吐防砂性能评价试验,结果表明,多孔隙金属筛管在高强度、多轮次热采条件下,仍具备优良的过流能力及挡砂性能。

(3)筛管多轮次蒸汽吞吐防砂性能评价结果表明,筛管在稠油热采防砂领域具有较好的应用前景。

参考文献:

[1]蒋延明.海上稠油油藏热采开发效果评价方法与应用[D].北京:中国石油大学(北京),2020.

JIANG Y M.Evaluation and application of thermal recovery development effect of offshore heavy oil reservoir[D].Beijing: China University of Petroleum (Beijing),2020.

[2]刘义刚,邹剑,王秋霞,等.海上稠油油藏水平井注蒸汽开发技术研究[J].当代化工,2020,49(7):1447-1451.

LIU Y G,ZOU J,WANG Q X,et al.Study on steam injection development technology of horizontal well in offshore heavy oil reservoirs[J].Contemporary Chemical Industry,2020,49(7): 1447-1451.

[3]邹剑,张华,刘建斌,等.旅大27-2油田稠油油藏流体流动性影响因素[J].科学技术与工程,2020,20(23):9308-9313.

ZOU J,ZHANG H,LIU J B,et al.Fluid fluidity affecting factors on heavy oil reservoirs in LD 27-2 oilfield[J].Science Technology and Engineering,2020,20(23): 9308-9313.

[4]王利华,邓金根,周建良,等.适度出砂开采标准金属网布优质筛管防砂参数设计实验研究[J].中国海上油气,2011,23(2):107-110.

WANG L H,DENG J G,ZHOU J L,et al.Experimental study on premium screen mesh opening design for reasonable sand control[J].China Offshore Oil and Gas,2011,23(2): 107-110.

[5]车争安,修海媚,孟召兰,等.渤海蓬莱油田防砂历程及机理研究[J].钻采工艺,2016,39(1):56-59.

CHE Z A,XIU H M,MENG Z L,et al.Analysis of sand control history and mechanism in Penglai Bohai oilfield[J].Drilling & Production Technology,2016,39(1): 56-59.

[6]劉新锋,王新根,王忠禄,等.新型热采筛管在海上稠油油田的应用[J].特种油气藏,2016,23(3):148-150.

LIU X F,WANG X G,WANG Z L,et al.Application of a new thermal recovery screen in offshore heavy oilfield[J].Special Oil & Gas Reservoirs,2016,23(3): 148-150.

[7]贾立新,韩耀图,陈毅,等.稠油热采井防砂筛管失效机理及完整性研究[J].装备环境工程,2021,18(1):77-83.

JIA L X,HAN Y T,CHEN Y,et al.Failure mechanism and integrity of sand control screen in heavy oil thermal production well[J].Equipment Environmental Engineering,2021,18(1): 77-83.

[8]刘强,陈勋,祝国川,等.热采工况下钛合金筛管性能计算与实验研究[J].稀有金属材料与工程,2022,51(2):588-598.

LIU Q,CHEN X,ZHU G C,et al.Calculation and full-size experimental research on performance of titanium alloy screen pipe under the thermal recovery condition[J].Rare Metal Materials and Engineering,2022,51(2): 588-598.

[9]孙金,邓金根,王尧,等.新型泡沫金属筛管堵塞机理及影响因素试验研究[J].石油钻探技术,2015,43(5):123-128.

SUN J,DENG J G,WANG Y,et al.Experimental study on plugging mechanisms and influencing factors of a new foam metal screen[J].Petroleum Drilling Techniques,2015,43(5): 123-128.

[10]高斌,王尧,张春升,等.一种新型防砂筛管的研制及性能评价[J].石油天然气学报(江汉石油学院学报),2015,37(3/4):51-54.

GAO B,WANG Y,ZHANG C S,et al.Development and performance evaluation of a new sand control screen[J].Journal of Oil and Gas Technology (Journal of Jianghan Petroleum Institute),2015,37(3/4): 51-54.

[11]王尧,邢洪宪,张磊,等.泡沫金属防砂筛管性能评价试验[J].石油机械,2019,47(4):90-97.

WANG Y,XING H X,ZHANG L,et al.Experimental on performance evaluation of foam metal sand control screen[J].China Petroleum Machinery,2019,47(4): 90-97.

[12]邢洪宪,张晓诚,王尧,等.泡沫金属防砂筛管研制及性能测试[J].海洋石油,2020,40(2):39-43.

XING H X,ZHANG X C,WANG Y,et al.Development and performance test of foamed metal sand control screen[J].Offshore Oil,2020,40(2): 39-43.

[13]刘晨枫,董长银,孟召兰,等.泡沫金属防砂介质砂粒运移规律及堵塞机理试验[J].石油机械,2022,50(5):82-90.

LIU C F,DONG C Y,MENG Z L,et al.Experimental study on migration and plugging mechanism of sand particles in metal foam sand control medium[J].China Petroleum Machinery,2022,50(5): 82-90.