坡地新型内焊机及全自动焊接工艺

2023-05-30杨天冰王长江刘然冯大勇马培勇

杨天冰 王长江 刘然 冯大勇 马培勇

摘要:如何实现管道连续性、安全性作业逐渐成为坡地管道施工亟待解决的难题。为此,研制了CPP900-FIW48新型内焊机,制定了“内焊机根焊+双焊炬自动焊机外焊”全自动焊接工艺。通过力学性能试验和现场工艺试验进行相关试验研究。试验结果表明:新型内焊机及其配套的全自动焊接工艺可在山区、丘陵等坡地管道上坡与下坡施工中实现连续、安全及根焊至盖面焊全工序的自动焊接;其自动对中定位、一键遥控自动焊接等功能,可提高焊炬中心基于管端定位的精度與效率,从而实现内环缝焊接全过程自动化;15°~30°坡度范围内管道环缝焊接应重点控制热输入量、焊接电压、焊接电流等,且通过焊接参数的适时调整控制熔池下坠。所得结论可为坡地管道自动焊作业提供技术指导。

关键词:坡地管道;内焊机;全自动焊接工艺;坡口形式;焊接参数;性能试验

0 引 言

以中俄东线管道工程为标志的智慧管道建设对全线100%采用自动焊技术的要求,推动了管道自动焊技术的快速发展及其在不同管道工程中的规模化应用,其中以内焊机与双焊炬外焊机组合的自动焊应用最多[1-3]。随着国内长输油气管道覆盖范围的持续扩大,途径山区、丘陵等复杂施工环境的坡地管道建设愈来愈多,且30°的纵向坡度已不罕见,弯管用量较大且弯度不断增加,曲率半径6D(D为管径)的热煨弯管已普遍应用[4-5]。以西气东输三线管道工程中段及川气东送二线天然气管道川渝段为例,其管道安装地多为低山丘陵,地形起伏频繁,30°内的坡度占比达90%以上,热煨弯管使用量约10 个/km。受常规内组对设备的过弯管能力、坡度爬升能力及焊接工艺制约,目前高钢级管道的坡地焊接施工主要采用手工焊接及“手工焊根焊+自动焊填充盖面焊”的组合焊接等方式,存在遇弯管留头且量多、焊接作业不连续、人为因素影响多、焊接质量不稳定、焊接效率低等问题,严重影响管道工程整体施工质量与效率[6-10]。

连续作业是坡地管道施工追求的目标,即上坡施工与下坡施工中间不留头,以保证整体施工质量与效率。施工安全性是坡地管道连续作业的前提,对于上坡施工可采取的安全保障措施较多,但对于连续作业的下坡施工安全性保障甚少,只能依靠提升设备自身安全性解决下坡安全施工问题。如何实现管道连续性、安全性作业逐渐成为坡地管道施工亟待解决的难题。为此,研制了具有曲率半径≥6D热煨弯管通过能力及30°纵向坡度爬升能力的CPP900-FIW48新型内焊机(以下简称新型内焊机),并通过确定坡口形式与尺寸参数、焊接参数、工艺试验、焊接接头力学性能试验等,制定了适用于15°~30°纵向坡度范围的“新型内焊机根焊+双焊炬自动煤机外焊(热焊、填充焊与盖面焊)”的全自动焊接工艺,以期为坡地管道自动焊作业提供技术指导。

1 坡地新型内焊机

1.1 结构

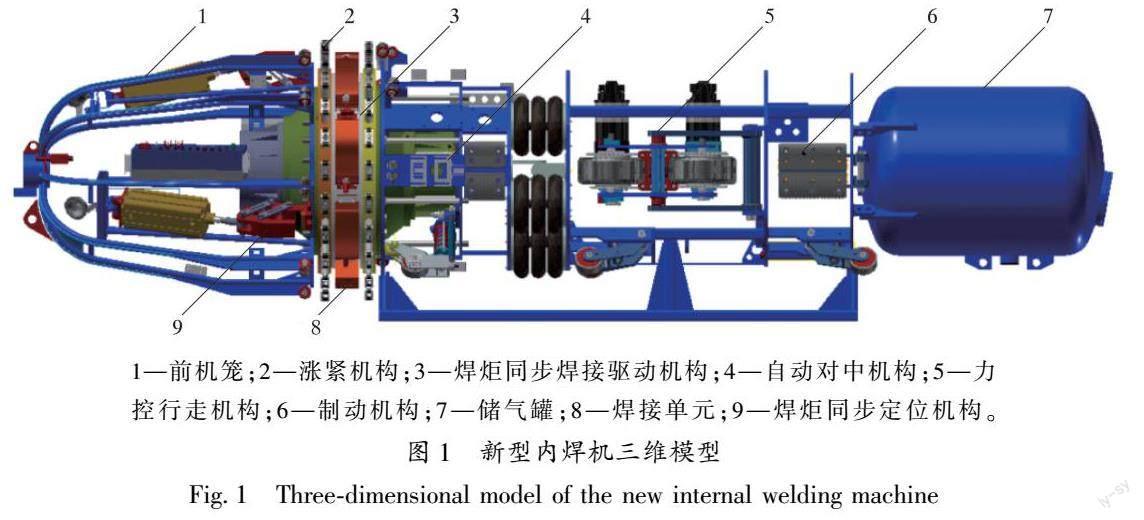

新型内焊机的机械部分主要由前机笼、焊炬同步定位机构、涨紧机构、焊炬同步焊接驱动机构、焊接单元、自动对中机构、力控行走及制动机构、储气罐等组成,如图1所示。

1.2 主要技术参数

适应管径系列508~1 422 mm(20~56 in),最小曲率半径/弯管直管段最小长度5D/0.5 m,最大安全施工坡度30°,最大水平行走速度25 m/min,管口组对间隙0~0.5 mm,内根焊焊接速度0~1.5 m/min,控制系统电压24 V,无线遥控距离≤50 m,下坡速度智能控制范围≤3 m/min。

1.3 关键技术

1.3.1 自动对中定位技术

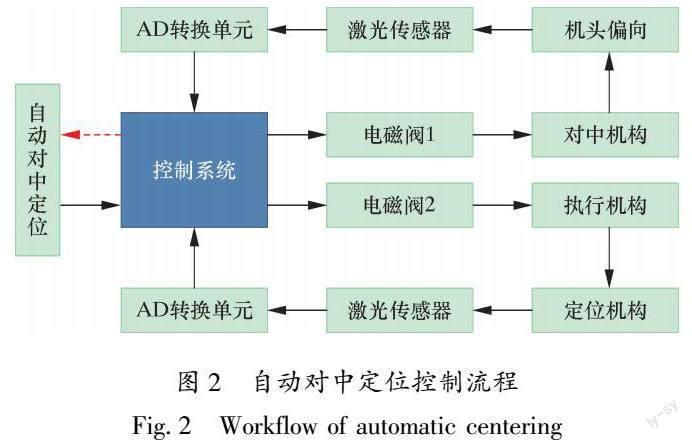

对上坡与下坡管道及弯管焊接施工时,新型内焊机机头部分会因重力、弯管轴线轨迹等因素影响而出现不同方向的偏转,焊炬准确定位难度极大(尤其是内焊机出弯管时的焊炬定位),严重影响后续的管口组对与焊接质量。为此,开发了可有效解决坡度管道焊接时焊炬定位难题的自动对中定位技术。其借助焊炬同步定位机构与自动对中机构及二者联动控制,实现所有焊接单元的焊炬中心面与被焊钢管的坡口钝边端面重合,以达到焊炬快速、准确定位的目的,可确保所有焊炬完成的焊道处于同一平面,避免单边未熔,保证焊接质量。自动对中定位控制流程如图2所示。

1.3.2 坡度速度控制技术

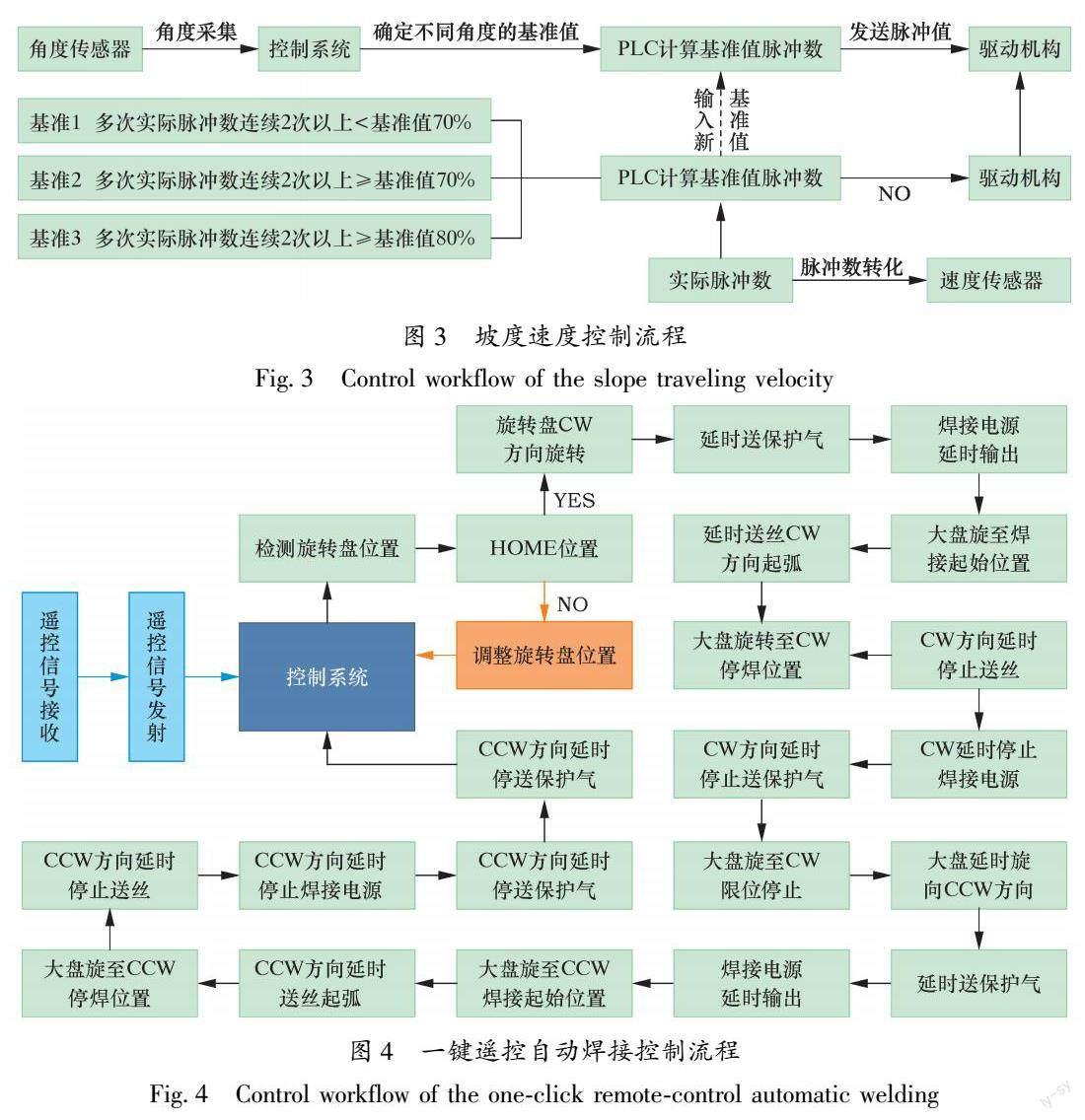

坡度速度控制采用速度传感器、角度传感器、信号采集系统、算法与控制等方法,借助速度检测机构、驱动机构及制动机构实现不同坡度时上坡与下坡行走速度的调节,以使新型内焊机安全、平稳行走。坡度速度控制技术基于PLC开发,采用“顺序扫描,持续循环”的工作方式,即PLC运行时,CPU根据用户存储器中的程序,以指令步序号(或地址号)作周期性循环扫描,且在扫描过程中完成输入信号采样和对比输出状态刷新。坡度速度控制流程如图3所示。

1.3.3 一键遥控自动焊接技术

一键遥控式自动焊接技术采用无线遥控与多点传感技术,通过正向与反向焊接起始点、起弧/熄弧位置的识别与定位及送丝、电源与保护气联控,实现管道内环缝全位置的一键遥控自动焊接,可有效保证焊接质量。

一键遥控式自动焊接技术的焊接控制流程如图4所示。

2 全自动焊接工艺

15°以内坡度范围的焊接工艺可直接采用平缓段的现有“内焊机根焊+双焊炬自动外焊机填盖焊”焊接工艺[11-17],无需改变坡口形式及焊接参数。本文重点研究适用15°~30°范围的“新型内焊机根焊+双焊炬自动焊机外焊”焊接工艺。

2.1 设备与材料

“新型内焊机根焊+双焊炬自动焊机外焊”焊接工艺试验所需的材料与设备主要为:钢管、焊丝、保护气体、新型内焊机、双焊炬自动外焊机、中频加热设备及坡口机等,具体型号与数量如表1所示。

2.2 坡口形式与尺寸参数

在保证焊接质量的前提下,综合考虑15°~30°坡度范围内坡口形式通用、提高加工一致性考虑,确定该工艺的坡口形式为双V形复合坡口,如图5所示。其尺寸参数及确定依据分别为:δ为钢管壁厚;综合考虑不同纵向坡度时坡口上开口宽度对熔池和铁水状态的可控性影响、外焊机施焊时焊枪所需坡口空间及对比试验结果,确定上坡口角度β=4°±0.5°、坡口面角度α=45°±1°;为避免坡度热焊焊接时坡口接刀位置出现未熔缺陷及热焊层表面覆盖变坡口拐点,确定坡口拐点至钢管内壁的距离H=5.1 mm±0.2 mm;综合考虑钝边熔透性对焊接质量的影响,确定钝边宽度p=1.25 mm±0.2 mm;为确保坡度焊接时管道内环缝的良好成形,确定内坡口角度γ=37.5°±0.5°,高度h=1.35 mm±0.15 mm;基于自动焊可焊性及焊接质量,要求管口组对间隙b≤0.5 mm、错边量c≤1.5 mm。

2.3 焊接参数

工艺试验的焊枪摆动采用平摆和角摆2种方式,每台焊接小车的前枪角度垂直于焊接方向,后枪角度相比前枪角度前倾3°~5°。在15°~30°坡度范围内以每5°为1组探索焊接参数的共性,以确定适宜于不同坡度的基础焊接参数,进行不同坡度环缝焊接时只需在基础焊接参数上进行微调即可。熔池下坠是影响坡度焊接焊缝成形和产生缺陷的关键因素。焊接过程中,根据每层坡口宽度、焊层及焊接位置的变化,适时调整焊接速度、送丝速度、摆动宽度、边缘停留时间、焊接电压及焊接电流等参数,通过改变熔池重力、表面张力、电弧力及熔池冷却时间等控制熔池下坠,确保焊缝成形与焊接质量[18]。

由工艺试验得知,15°~30°坡度范围内的环缝焊接应重点控制热输入量、焊接电压、焊接电流等参数。其中,热输入量为3.5~5.1 kJ/cm,避免热输入过大造成熔池紊乱;焊接电压为20~27 V、焊接电流为160~240 A,且焊接电压、焊接电流沿焊缝周向逐渐减小,以保证整体焊缝的焊接状态稳定性。具体焊接参数见表2。

2.4 焊接工艺要求

“新型内焊机根焊+双焊炬自动焊机外焊”焊接工艺的施工工序为:焊前准备(含加工坡口)→焊前预热→根焊→热焊→填充焊→盖面焊。具体焊接工艺要求如表3所示。

3 力学性能试验

针对15°~30°坡度内采用“新型内焊机根焊+双焊炬自动焊机外焊”焊接工艺完成的且经超声波和射线双检合格的焊口,按照Q/SY GJX 0110—2007标准要求的取样位置对焊接接头取样并制作成满足规格要求的试样,对其进行了拉伸、刻槽锤断、侧弯、冲击、金相、硬度及抗氢致开裂(HIC)等力学性能试验,试验环境温度25 ℃、相对湿度56% RH。

3.1 拉伸试验

依据试验标准GB/T 228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》,用1 000 kN微机控制电液伺服万能试验机(型号:SHT5106-P)进行拉伸试验,结果如表4所示。可见焊接接头的抗拉强度满足X80管线钢的焊接要求,断裂处均位于母材上。

3.2 刻槽锤断试验

试样尺寸与刻槽类型:230 mm×25 mm×18.4 mm、三面刻槽;试验标准:SY/T 0452—2021《石油天然气金属管道焊接工艺评定》;试验设备:1 000 kN微机控制电液伺服万能试验机(型号:SHT5106-P)。刻槽锤断试验结果表明断口断面处未见缺陷。

3.3 侧弯试验

试样尺寸:230 mm×13 mm×18.4 mm;试验标准:GB/T 232—2010《金属材料弯曲试验方法》;试验设备:1 000 kN微机控制弯曲试验机(BHT5106),弯头直径4T,弯曲角度180°。试验后试样表面未见缺陷。

3.4 低温冲击韧性试验

试样尺寸:10 mm×10 mm×55 mm;缺口类型:V形;试验温度:-10 ℃、酒精保温不少于5 min;试验标准:GB/T 229—2020《金属材料 夏比摆锤冲击试验办法》;试验设备:450 J摆锤冲击试验机ZBC 2452-C。冲击试验结果如表5所示。从表5可见,焊缝及热影响区的冲击功满足最小冲击功≥60 J、平均冲击功≥80 J的标准要求。

3.5 宏观组织检验

取样位置:点6、点9、点12;试样尺寸:50 mm×10 mm×18.4 mm;试验类型:5×;试验设备:金相显微镜(XJG-05)。检验发现所有试样均未见明显缺陷。

3.6 硬度试验

焊接接头硬度测定在宏观组织检验试样上进行。试验类型:维氏硬度(HV);试验标准:GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》;试验设备:布维硬度计(HBV-30A)。硬度测试结果如表6所示。从表6可知,焊缝及热影响区的硬度值均低于300HV10,满足标准要求。

3.7 抗氢致开裂(HIC)性能试验

试样尺寸:100 mm×20 mm×18.4 mm;溶液类型:质量分数0.5%CH3COOH+质量分数5%NaCl;试验标准:NACE-TM0284—2003;试验时间:96 h;试验类型:100×金相分析。试验后3个试样的所有截面均未发现裂纹,其裂纹敏感率(CSR)、裂纹长度率(CLR)、裂纹厚度率(CTR)均为0,满足标准要求。

4 现场试验

依托搭建的30°试验平台,对新型内焊机进行了上坡与下坡平稳行走、安全制动、焊炬中心平面与坡口钝边平面的自动对中定位、曲率半径6D热煨弯管的通过性等性能测试,及坡度自动焊接模拟试验,并在西气东输三线中段(中卫-吉安)项目枣阳-仙桃段进行了现场应用测试。试验结果表明,新型内焊机满足山区、丘陵等坡地管道上坡与下坡连续焊接及安全施工要求,制定的焊接工艺可实现30°纵向坡度范围内的管道全自动焊接。

5 结 论

(1)新型内焊机与配套的全自动焊接工艺可在山区、丘陵等坡地管道上坡与下坡施工中实现连续、安全及根焊至盖面焊全工序的自动焊接。

(2)自动对中定位、一键遥控自动焊接等功能可提高焊炬中心基于管端定位的精度与效率,从而实现内环缝焊接全过程自动化,且操作便捷。

(3)15°~30°坡度范圍内管道环缝焊接应重点控制热输入量、焊接电压及焊接电流等,且通过焊接参数的适时调整控制熔池下坠,确保焊缝成形与焊接质量。

(4)全自动焊接已成为坡地管道焊接施工趋势,它可及时反馈坡地管道施工的焊接质量,为避免因焊接缺陷导致返修甚至产生割口,继而影响施工效率,焊接工序完成后应及时跟进第三方检测,且焊接机组宜配置用于每层焊接质量检测的设备及内焊缝观测系统,以便尽快发现问题,使自动焊机组及时调整焊接工艺参数。

(5)新型内焊机及全自动焊接工艺可用于西气东输三线中段、川气东送二线等管道工程的坡地焊接施工,能提高坡地管道焊接质量与施工效率,进而保障管道工程安全运营,延长管道使用寿命。

参考文献:

[1]张小强,蒋庆梅,詹胜文,等.针对中俄东线高钢级大口径输气管道自动焊的设计提升[J].天然气工业,2020,40(10):126-132.

ZHANG X Q,JIANG Q M,ZHAN S W,et al.Design improvement measures for the automatic welding of high-steel-grade and large-diameter gas line pipes in the project of the China-Russian eastern gas pipeline[J].Natural Gas Industry,2020,40(10):126-132.

[2]隋永莉.油气管道环焊缝焊接技术现状及发展趋势[J].电焊机,2020,50(9):53-59.

SUI Y L.Current situation and development trend of girth welding technology for oil and gas pipeline[J].Electric Welding Machine,2020,50(9):53-59.

[3]吕健,马子健,王亮.中俄东线D1 422 mm管道自动焊装备应用及分析[J].焊接技术,2019,48(6):61-64,6.

LYU J,MA Z J,WANG L.Application and analysis of automatic welding equipment for D1422mm pipeline in China-Russia eastern pipeline project[J].Welding Technology,2019,48(6):61-64,6.

[4]李超,王凯,李明毅,等.X70钢级1 420 mm×25.6 mm R6D热煨弯管[J].石油科技论坛,2015,34(增刊1):79-81.

LI C,WANG K,LI M Y,et al.X70 steel grade 1 240×25.6 mm R6D induction bend[J].Petroleum Science and Technology Forum,2015,34(S1):79-81.

[5]嵇峰,张婷婷,吕成秀,等.X80钢级1 219 mm×33 mm/37.9 mm热煨弯管研制[J].焊管,2019,42(1):17-23.

JI F,ZHANG T T,LYU C X,et al.Development of X80 1 219 mm×33 mm/37.9 mm hot induction bend pipe[J].Welded Pipe and Tube,2019,42(1):17-23.

[6]张一,蔡亮,张玉蛟.中国山区长输管道设计施工技术现状综述[J].全面腐蚀控制,2019,33(3):3-7.

ZHANG Y,CAI L,ZHANG Y J.An overview on the status of design and construction technology of long distance pipeline for China mountain area[J].Total Corrosion Control,2019,33(3):3-7.

[7]杨孟.天然气长输管道山地陡坡段施工技术探讨[J].化工管理,2021(3):68-69.

YANG M.Discussion on construction technology of long distance natural gas pipeline in mountainous steep slope section[J].Chemical Enterprise Management,2021(3):68-69.

[8]王春华.试论长输管道山区特殊地形的施工要点[J].工程建设与设计,2018(5):211-212,215.

WANG C H.The main points of the construction of special terrain in the mountainous area[J].Construction & Design for Project,2018(5):211-212,215.

[9]王学军,刘铠.山地管道焊接质量控制难点及应对措施[J].电焊机,2020,50(2):76-78.

WANG X J,LIU K.Difficulties and countermeasures of welding quality control in mountain pipeline[J].Electric Welding Machine,2020,50(2):76-78.

[10]李林,李静,张昕.山地管道施工焊接质量控制[J].化学工程与装备,2012(6):92-93.

LI L,LI J,ZHANG X.Welding quality control of mountainous pipeline construction[J].Chemical Engineering & Equipment,2012(6):92-93.

[11]任國强,张先龙,郭建明.长输管道全位置自动焊工艺对比分析[J].金属加工(热加工),2018(12):32-34.

REN G Q,ZHANG X L,GUO J M.Analysis on automatic welding process comparison about long-distance pipeline[J].Metal Working (Hot working),2018(12):32-34.

[12]隋永莉,王鹏宇.中俄东线天然气管道黑河—长岭段环焊缝焊接工艺[J].油气储运,2020,39(9):961-970.

SUI Y L,WANG P Y.Girth welding technology used in Heihe-Changling section of China-Russia eastern gas pipeline[J].Oil & Gas Storage and Transportation,2020,39(9):961-970.

[13]张锋,王长江,赵勇强,等.油气管道全位置单枪双丝自动焊接技术[J].焊接学报,2014,35(7):72-74.

ZHANG F,WANG C J,ZHAO Y Q,et al.Tandem automatic welding technology for oil and gas pipelines[J].Transactions of the China Welding Institution,2014,35(7):72-74.

[14]曾惠林,王長江,杨雪梅,等.油气长输管道全位置自保护药芯焊丝自动焊接技术[J].天然气工业,2014,34(1):102-107.

ZENG H L,WANG C J,YANG X M,et al.A technology of automatic welding in long-distance pipelines by use of all-position self-shielded flux cored wires[J].Natural Gas Industry,2014,34(1):102-107.

[15]刘坤,刘志军,赵国辉.STT打底焊与内焊机打底焊工艺在管线焊接中的应用[J].焊接技术,2020,49(4):50-53.

LIU K,LIU Z J,ZHAO G H.Application of STT base welding and internal welding process in pipeline welding[J].Welding Technology,2020,49(4):50-53.

[16]明廷宏,李磊,刘超,等.西气东输天然气管道焊接工艺及质量控制研究[J].中国石油和化工标准与质量,2021,41(10):24-25.

MING T H,LI L,LIU C,et al.Study on welding technology and quality control of natural gas pipeline from west to east[J].China Petroleum and Chemical Standard and Quality,2021,41(10):24-25.

[17]任国强,张先龙,郭建明.长输管道全位置自动焊工艺对比分析[J].金属加工(热加工),2018(12):32-34.

REN G Q,ZHANG X L,GUO J M.Analysis on automatic welding process comparison about long-distance pipeline[J].Metal Working (Hot working),2018(12):32-34.

[18]杨悦,张宏,刘啸奔,等. 焊接材料强度对高钢级管道环焊缝应变能力的影响[J].油气储运,2022,41(1):48-54.

YANG Y, ZHANG H, LIU X B, et al. Influence of welding material strength on strain capacity of girth welds in high-grade steel pipelines [J]. Oil & Gas Storage and Transportation,2022,41(1): 48-54.