基于Fluent的混砂罐排出性能影响分析

2023-05-30李心成张树立杨海龙于晓白文彬

李心成 张树立 杨海龙 于晓 白文彬

摘要:混砂罐的排液稳定性对压裂作业意义重大,目前对于复杂结构混砂罐排液性能的研究相对较少,且现有理论计算方法无法评估一些复杂结构对排液性能的影响。基于此,通过数值模拟手段进行混砂罐的运行参数(转速)和结构参数(搅拌器距底面高度、挡板的开孔面积)等对排液性能影响的研究。研究结果表明:在排出管汇监测面含气体积分数为2%的阈值限定下,罐内最低液面高度为1.1 m,相较理论计算0.998 m液面高度增大10%左右;对比挡板以及开孔面积对排液含气体积分数的影响可见,挡板开孔会增加排液的含气体积分数,挡板开孔面积增大30.3%,监测面含气体积分数相比未开孔时增大32.3%;确定了在不同液位下利用仿真手段获得安全排液转速与排液含气体积分数关系的方法,使得在设计阶段获得液位、转速之间的初步MAP(映射)关系,提升产品开发效率。研究结果可为复杂混砂罐稳定排液的结构设计以及安全运行工况的确定提供参考。

关键词:压裂设备;混砂罐;搅拌;气液两相;排液性能;挡板;数值模拟

0 引 言

压裂设备在石油增产作业过程中作用大[1-3],混砂系统作为压裂液制备的核心系统[4],其混合性能和排出性能在作业稳定性及连续性中显得尤为重要[5]。混砂罐搅拌过程中,在罐内不可避免地会出现漩涡,使罐内液面中心低、四周高,当液位较低时罐内气体含量增多,随介质排出。而含气体积分数的增大,引起排出离心泵的扬程会明显降低,出现排液困难现象[6],无法满足现场连续作业需求,从而严重影响作业的稳定性。

混砂罐搅拌过程中液面与搅拌器叶片的高度关系,对罐内含气体积分数的影响明显,且随着工艺复杂程度提高,为了保证混合效果,在混砂罐结构设计过程中增加了促进混合的结构,如挡板和桨叶等。该增强均匀性的设计对搅拌过程中混砂液的含气体积分数影响较大。目前,搅拌器桨叶与液面距离关系的相关理论[7-8],仅能获得相对简单结构的液面下凹深度,不能反映复杂结构对液面高度的影响以及罐内液体的含气体积分数。童长仁等[9]对搅拌过程中液面的下凹深度进行了分析,但其模型简单,仅在罐内分析,未考虑搅拌液的进入和排出对搅拌液面的影响。王鹏等[10]依靠理论公式结合数值模拟进行液面下凹高度的计算,并以此辅助混砂罐的设计,但该分析未对搅拌罐内含气体积分数以及排出液体的气体含量进行评估,在排液稳定性的问题上存在一定的局限性。

鉴于此,笔者运用数值模拟方法结合经验公式,分析液面高度、挡板形式以及搅拌器转速与排出管汇含气体积分数之间的关系,并以此对混砂罐的排液稳定性问题进行探讨,以期为复杂结构混砂罐的设计与优化提供一定的参考依据。

1 几何模型与网格划分

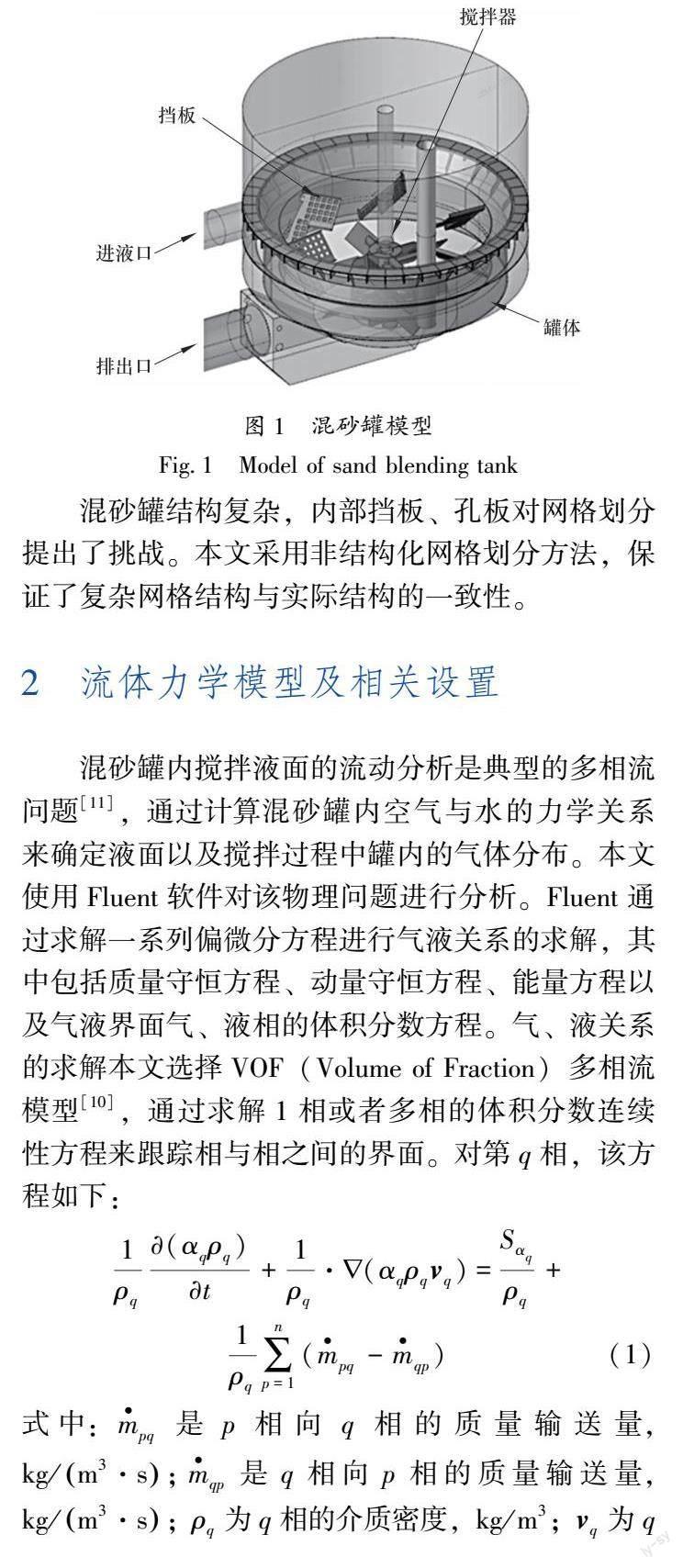

混砂罐模型如图1所示。混砂罐混砂作业时,砂料通过罐顶进入,液体从进液口进入罐内,通过双层罐之间的挡板对进液流场进行重新组织,使流体均匀地向下流入罐内,降低因液体切向进入罐内导致对旋流速度的影响,减少漩涡产生,搅拌器转动,完成砂与液体的混合,最终通过排出口排出。

通过显示或隐式方程来完成对相界面体积分数的求解。

混砂罐搅拌过程的界面问题在时间和空间上呈现高度瞬态变化,求解过程复杂。鉴于本文仅对搅拌过程穩定状态下的界面以及排出监测面的含气体积分数进行对比分析,故在计算过程中采用基于压力的准稳态耦合方法进行计算,其他模型设置如下[12-16]:进口边界采用压力边界,出口边界为流量边界,多相流模型采用VOF多相流模型,湍流模型采用Realizeable k-ε模型,采用增强壁面函数,旋转设置采用基于MRF参考坐标系方法。

3 理论计算

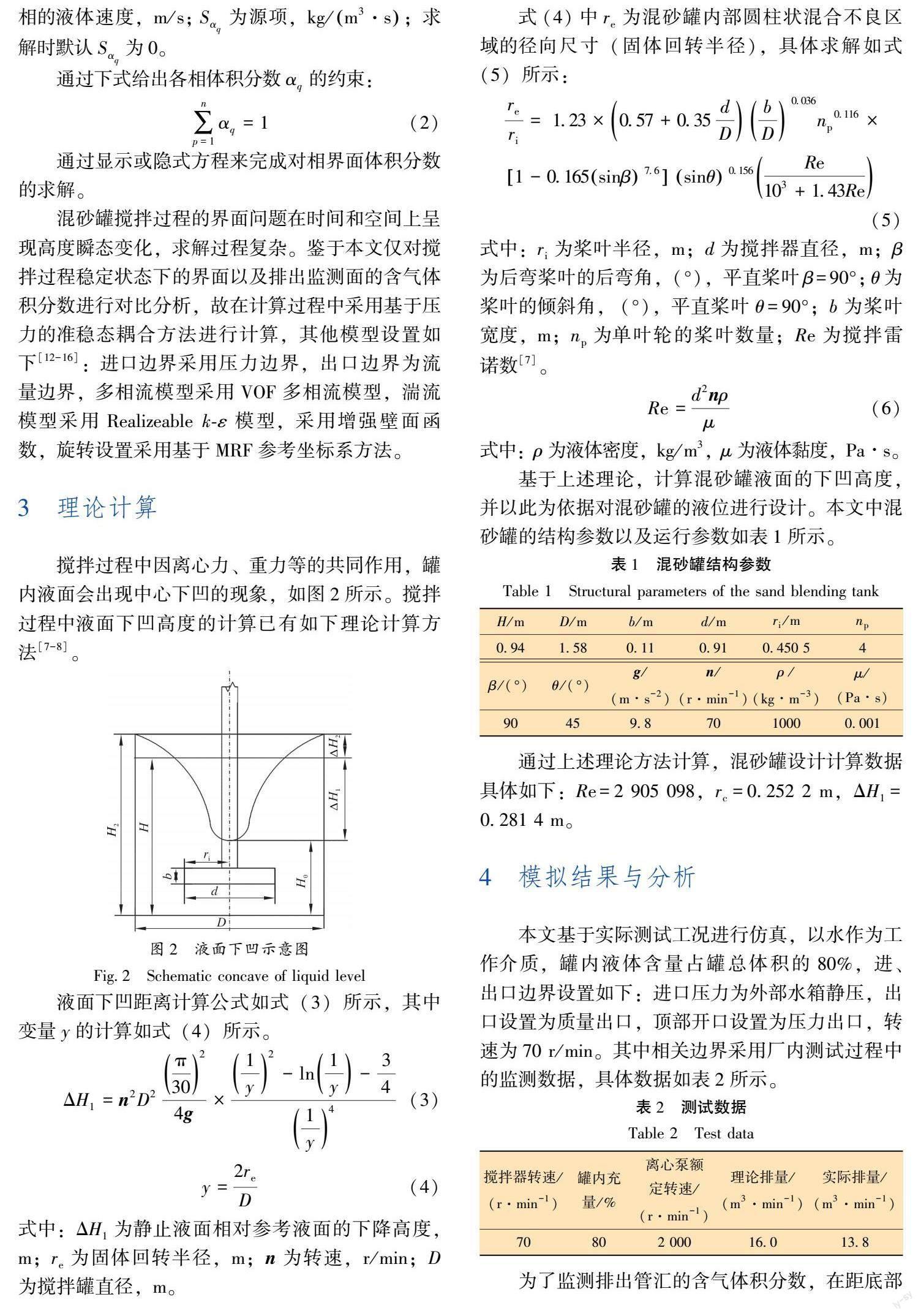

搅拌过程中因离心力、重力等的共同作用,罐内液面会出现中心下凹的现象,如图2所示。搅拌过程中液面下凹高度的计算已有如下理论计算方法[7-8]。

通过上述理论方法计算,混砂罐设计计算数据具体如下:Re=2 905 098,rc=0.252 2 m,ΔH1=0.281 4 m。

4 模拟结果与分析

本文基于实际测试工况进行仿真,以水作为工作介质,罐内液体含量占罐总体积的80%,进、出口边界设置如下:进口压力为外部水箱静压,出口设置为质量出口,顶部开口设置为压力出口,转速为70 r/min。其中相关边界采用厂内测试过程中的监测数据,具体数据如表2所示。

为了监测排出管汇的含气体积分数,在距底部方形流道出口0.7 m处设置监测面,监测面位置如图3所示。

4.1 不同液面高度含气体积分数

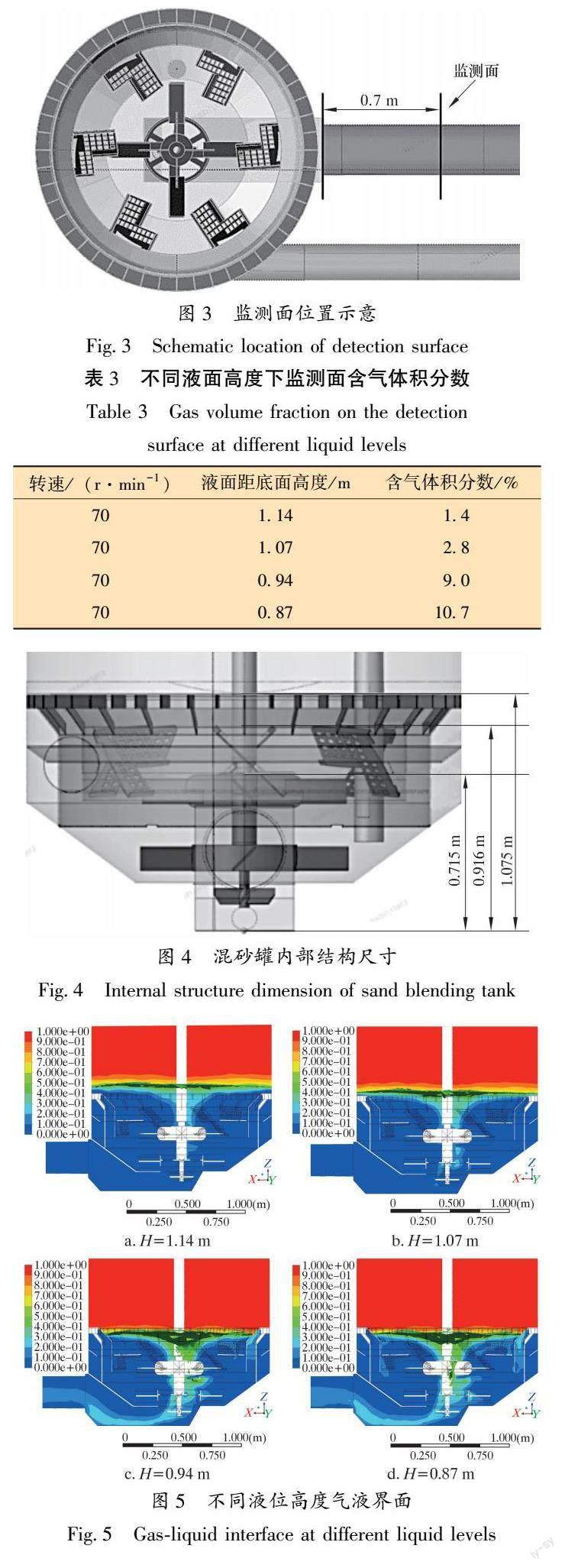

通过对基于试验工况的模型进行流体分析,得出监测面处含气体积分数为9%。现有研究表明,随泵内含气体积分数的增大,泵性能会下降,当进口含气体积分数达到5.6%左右时,泵内的流动出现不稳定,排出性能降低[6]。改变罐内液面高度(即罐内液体充量),分别统计不同液面高度监测面处的含气体积分数,统计数据如表3所示。

根据上文液面下凹计算理论,液面下凹深度ΔH1为0.281 m。由计算可知,罐内液面距离底面的最小高度为0.996 m。搅拌器与混砂罐的相对尺寸如图4所示。

根据不同液位高度对应含气体积分数的仿真数据,通过插值计算,获得监测面含气体积分数为6%。排出液体含气体积分数较高,将对排液的稳定性影响较大。鉴于此,为了保证排液稳定性,将混砂罐出口截面的含气体积分数设为2%,作为离心泵稳定工作含气体积分数的阈值[17]。当含气体积分数为2%时,计算液面高度距底面为1.100 m,相对于理论值提高10%。

罐体内部截面气液分布如图5所示。从图5可见,随液面高度的降低,液面的下凹程度逐渐增大,罐体内部中截面的含气体积分数也逐渐增多。从液面高度为0.94 m的截面可见,虽然其液面下凹最低点仍高于搅拌器上叶轮,但由于搅拌器桨叶形式与角度的设计以及挡板的设置,在局部会产生与单一形式桨叶不同的压力梯度分布,导致气体混入罐内无法及时从罐顶部排出。随着排出离心泵向外排液,当含气体积分数逐渐增多,排出离心泵出现排液困难的现象;而实际作业过程中使用滑溜水等作为携砂液,其排气难度更大,混砂罐排出困难的问题更为凸显。

4.2 不同挡板形式的含气体积分数对比

为提升不同固、液体系混合的均匀程度,罐内设计不同形式的挡板,然而理论方法无法获得不同形式挡板液面下凹深度,因此也就无法对桨叶高度进行设计,更无法对混砂罐的排出性能进行评估。

本文在相同工况、不同挡板形式下,进行搅拌罐内气液分布分析。罐内中截面含气体积分数分布如图6所示。从图6可知:挡板对减弱搅拌过程中液面的下凹作用明显;对比增加挡板方案,挡板开孔后,液面下凹程度与未开孔方案相差较小,但由于挡板开孔后,液体通过孔板流过,罐内液体的切向旋转阻力减小;而未开孔挡板液体无法通过挡板,部分液体从挡板与罐体之间的缝隙通过,因此挡板之间的缝隙会出现一定的气体。

统计排出监测面位置含气体积分数数据,如表4所示。从表4可见,增加挡板后监测面含气体积分数明显降低;挡板开孔时,挡板面积相比未开孔时降低30.3%,监测面含气体积分数相比于未开孔时增大32.3%。

鉴于此,挡板开孔会导致一定量的空气混入压裂液中,增大排液困难的风险,故在实际设计中应在一定程度上减少开孔挡板的使用。

4.3 不同运行工况含气体积分数对比

基于上文对不同液面高度、挡板形式与排出管汇含气体积分数之间关系的分析可知,仅通过理论计算液面高度并不能直接对混砂罐排出性能进行评价。在工作过程中,罐内液位和转速的配合变化多变,且与排液的稳定性以及泵的使用安全有直接关系。在压裂作业智能化、无人化的大趋势下[18-20],罐内液位和转速配合关系的确定对实际作业的稳定性则显得尤为重要。然而目前主要依靠试验测定,在时间与成本上投入较大,因此在设计阶段,在保证混砂罐排出性能的前提下,确定不同转速与液位高度的MAP(映射)关系,对于产品性能提升作用明显。

鉴于此,本文按照初始液面高度为0.94 m对不同转速下的混砂罐气液流动进行分析,罐内中截面的气液分布如图7所示。

从图7可见,随着搅拌转速的升高,罐内液面的下凹深度逐渐增加;随着下凹深度的增大,搅拌器不断旋转,使得更多空气进入排出管匯,进而增加了混砂液排出的困难程度。

统计排出管汇监测面处的含气体积分数,如表5所示。从表5可见,随转速增大,监测面的含气体积分数逐渐增大,已明显超过排出离心泵正常工作的安全含气体积分数阈值。

为了确定在某液位下的安全转速,本文基于表中数据,将转速与监测面的含气体积分数之间的关系进行拟合,其拟合公式为:

α=0.002 6n-0.093 1(7)

基于此公式,当含气体积分数为2%时,所需的转速为43 r/min。通过CFD(Computational Fluid Dynamics)方法,设置转速为40 r/min,计算显示监测面的含气体积分数为1.9%。这说明按照该方法进行某一液位下安全转速的确认可行。

由此可知,在设计阶段,通过该方法在保证排液安全的前提下,确定不同液位高度下合理的搅拌器转速,对压裂液的排出稳定性以及泵的安全使用有较大意义。

5 结 论

(1)通过理论计算,混砂罐内液面高度为0.998 m;运用数值模拟方法进行混砂罐搅拌过程气液两相分析,其排出监测面的含气体积分数为6%。当以2%的含气体积分数阈值为判断标准时,液位高度1.1 m,相比于理论计算值0.998 m高10%左右。结合实际场内测试数据,明确了采用数值模拟手段进行搅拌罐排出性能分析的有效性与可行性。

(2)增加挡板可明显改善搅拌过程的液面下陷现象;挡板开孔时,挡板面积相比未开孔时降低30.3%,监测面含气体积分数相比于未开孔时增大32.3%,影响离心泵的排出性能,故在实际设计中应在一定程度上减少开孔挡板的使用。

(3)对不同工况、不同液位高度下稳定排液安全转速的确定方法进行了总结。通过该方法,可在设计阶段进行罐内充量与安全排液转速的初步MAP图确定,提升产品设计的效率。

参考文献:

[1]张树立,李心成.适合中国大型页岩气压裂成套装备的解决方案[J].石油机械,2018,46(12):60-67.

ZHANG S L,LI X C.The solution of massive hydraulic fracturing of shale gas in China[J].China Petroleum Machinery,2018,46(12): 60-67.

[2]郑有成,韩旭,曾冀,等. 川中地区秋林区块沙溪庙组致密砂岩气藏储层高强度体积压裂之路[J]. 天然气工业, 2021, 41(2): 92-99.

ZHENG Y C, HAN X, ZENG J, et al. Practice of high-intensity volume fracturing in the Shaximiao Formation tight sandstone gas reservoirs of the Qiulin Block, Central Sichuan Basin[J]. Natural Gas Industry, 2021, 41(2): 92-99.

[3]赵金洲, 付永强, 王振华, 等.页岩气水平井缝网压裂施工压力曲线的诊断识别方法[J].天然气工业, 2022, 42(2):11-19.

ZHAO J Z, FU Y Q, WANG Z H, et al.Study on diagnosis model of shale gas fracture network fracturing operation pressure curves[J].Natural Gas Industry, 2022, 42(2):11-19.

[4]吴汉川.大型压裂装备应用问题解析及发展方向[J].石油机械,2017,45(12):53-57.

WU H C.Issue analysis of large scale fracturing equipment application and its development trend[J].China Petroleum Machinery,2017,45(12): 53-57.

[5]彭俊威,周青,戴启平,等.国内大型压裂装备发展现状及分析[J].石油机械,2016,44(5):82-86.

PENG J W,ZHOU Q,DAI Q P,et al.Development status and analysis of domestic large-scale fracturing equipment[J].China Petroleum Machinery,2016,44(5): 82-86.

[6]钱红军,韦章兵.气体对离心泵性能影响的试验研究[J].流体机械,2003,31(7):1-4.

QIAN H J,WEI Z B.Study of airs effect on the performance of centrifugal pump[J].Fluid Machinery,2003,31(7): 1-4.

[7]冯连芳,高正明.化工设备设计全书:搅拌设备[M].北京:化学工业出版社,2019:11-14.

FENG L F,GAO Z M.Chemical equipment design book: mixing equipment[M].Beijing: Chemical Industry Press,2019: 11-14.

[8]陈乙崇.搅拌设备设计[M].上海:上海科学技术出版社,1985:16-40.

CHEN Y C.Mixing equipment design[M].Shanghai: Shanghai Scientific & Technical Publishers,1985: 16-40.

[9]童长仁,黄金堤,李俊标,等.基于Fluent的自由液面搅拌流场数值模拟[J].能源研究与管理,2010(4):33-35,43.

TONG C R,HUANG J D,LI J B,et al.Free surface liquid mixing flow field numerical simulation based on fluent[J].Energy Research and Management,2010(4): 33-35,43.

[10]王鹏,郑明昊,吴非,等.基于CFD的混砂罐出口排液問题分析[J].石油机械,2013,41(3):102-106.

WANG P,ZHENG M H,WU F,et al.CFD-based analysis of the outlet drainage of mixing sand tank[J].China Petroleum Machinery,2013,41(3): 102-106.

[11]KOLEV N I.Multiphase flow dynamics 1- fundamentals[M].2nd ed.Berlin,Heidelberg: Springer,2005.

[12]ANSYS,Inc.ANSYS fluent theory guide[Z].Pittsburgh: ANSYS,Inc.,2020.

[13]包雨云,高正明,施力田.多相流搅拌反应器研究进展[J].化工进展,2005,24(10):1124-1130.

BAO Y Y,GAO Z M,SHI L T.Recent research progress of multiphase stirred reactors[J].Chemical Industry and Engineering Progress,2005,24(10): 1124-1130.

[14]李波,张庆文,洪厚胜,等.搅拌反应器中计算流体力学数值模拟的影响因素研究进展[J].化工进展,2009,28(1):7-12.

LI B,ZHANG Q W,HONG H S,et al.Several factors of CFD numerical simulation in stirred tank[J].Chemical Industry and Engineering Progress,2009,28(1): 7-12.

[15]陶文铨.数值传热学[M].第2版.西安:西安交通大学出版社,2001:347-353.

[16]LUO J Y,ISSA R I,GOSMAN A D.Prediction of impeller induced flows in mixing vessels using multiple frames of reference[C]∥8th European conference on mixing.Cambridge: Institute of Chemical Engineers,1994: 549-556.

[17]SEKOGUCHI K,TAKADA S,KANEMORI Y.Study of air-water two-phase centrifugal pump by means of electric resistivity probe technique for void fraction measurement: 1st report,measurement of void fraction distribution in a radial flow impeller[J].Transactions of the Japan Society of Mechanical Engineers Series B,1983,49(445):1859-1868.

[18]戴文潮,胡亮,王超,等.固井井口装置智能化技术探索[J].石油机械,2022,50(1):48-53.

DAI W C,HU L,WANG C,et al.Exploration on intelligent technology of cementing wellhead device[J].China Petroleum Machinery,2022,50(1): 48-53.

[19]王运海,任建华,陈祖华,等. 常压页岩气田一体化效益开发及智能化评价[J]. 油气藏评价与开发, 2021, 11(4): 487-496.

WANG Y H,REN J H,CHEN Z H,et al. Integrated benefit development and intelligent evaluation of normal pressure shale gas[J]. Reservoir Evaluation and Development, 2021, 11(4): 487-496.

[20]葛兰,蒲谢洋. 页岩气田智能化生产辅助决策系统应用效果评价[J]. 油气藏评价与开发, 2021, 11(4): 621-627.

GE L,PU X Y. Evaluation of application effect of an intelligent production assistant decision system for shale gas field[J]. Reservoir Evaluation and Development, 2021, 11(4): 621-627.