射孔参数对套管损坏规律研究

2023-05-30穆总结马博佳儿徐茂雅王镇全

穆总结 马博佳儿 徐茂雅 王镇全

摘要:在油田开发过程中,套管变形已成为影响井筒完整性以及油田长生命周期的重要因素。为解决射孔套损问题,通过有限元方法对射孔套管进行非线性屈服分析,建立了不同射孔参数下的射孔套管三维弹塑性变形模型,模拟了套管在压裂时承受内压和塑性失效的全过程,研究了不同射孔参数下射孔套管屈服破坏的抗内压强度损害系数,通过多元回归方法建立了射孔参数与套管屈服强度损害系数间的预测模型并进行了精度检验,最后采用梯度下降算法进行参数优选。分析结果显示:在射孔参数中应选择少孔数、小孔径及高孔密射孔,以降低对套管的损坏;多元回归法能够满足套管损害预测的精度需求,结合梯度下降法可实现射孔参数组合的优选。研究成果可为现场射孔参数及参数组合优化提供参考。

关键词:射孔套管;套管损坏;射孔参数;回归分析;参数优选

0 引 言

套管保护和套损井防治一直是油田开发管理的重要课题[1-3]。根据吉木萨尔页岩油现场对套套变形井的微地震、测井、压裂数据分析,水力压裂是套管变形的重要外因[4]。在水力压裂施工中射孔段套管套损问题突出,套损率高,造成大量经济损失[5-6]。射孔参数对套管损坏规律的影响亟待解决。

GUO Y.等[7]以墨西哥湾深水油藏为依据,進行高密度射孔试验,对射孔和未射孔套管进行了分析,采用有限元模拟分析,比较2种套管变形特性,并确定射孔对临界耗尽压力的影响;主要考察了射孔套管变形的特征,进行了轴向和周向强度降低程度对比,分析了套管内部拉伸应力和剪切应力对套管屈曲的影响;引入分层储层模型模拟地层变化对套管的影响,一定程度上解释了射孔套管的失效模式和失稳破坏机理。K.BELTRAN等[8]采用试验与有限元模拟相结合的方式,研究了外压作用下的射孔套管抗挤强度以及在防砂体系中多孔筛管的抗外挤性能;采用试验测试、数值模拟的方法,对不同几何构型的射孔套管和完整套管的破裂压力进行了评价,以对比二者之间破裂压力的差异,并估算出孔洞存在时套管坍塌压力的降低程度。F.YANY等[9]采用有限元方法研究由腐蚀造成的椭圆形腐蚀坑导致的应力集中对套管强度的影响,研究内容包括2个腐蚀坑的周向距离(相位)、轴向距离(孔密)和深度、形状(椭圆度)、大小与套管抗挤强度的关系。其研究结果表明:最大等效应力与孔眼轴向间距的关系服从高斯分布,峰值发生在2孔眼相交面积最小时;2孔的周向距离由2孔的角度(相位)表示,2孔在周向上相距越近,干涉越严重,套管抗挤强度下降程度越大,且在轴向上距离越小,影响越大。DOU Y.H.等[10]以试验的方式研究射孔套管的力学特性;通过全尺寸套管试验机向射孔套管施加轴向载荷,直至套管断裂破坏;通过孔眼周围的应变片测量应力集中系数并与理论计算值相对比,得到了套管孔应力强度因子及其修正系数的计算公式,然后用应力强度和应力强度因子双重标准判断射孔段套管的安全性;还应用杆管相似理论,对于薄壁套管考虑应力集中,得到了射孔套管剩余抗挤强度的计算公式。

在现有的研究中,尚缺乏对射孔参数影响规律方程的描述和优选过程的研究,也缺乏对水力压裂施工中套管变形情况的分析。为此,笔者利用有限元分析的方法[11-14],建立射孔套管模型进行非线性屈服分析,以得到不同射孔参数、簇数和簇间距对套管抗内压屈服强度的影响规律,并采用多元回归模型拟合计算结果,得到射孔参数与套管抗内压强度的预测模型,最后结合梯度下降法进行最优射孔参数组合。研究将对减少套管变形,提高压裂效果具有一定的指导作用。

1 套管射孔参数非线性屈服

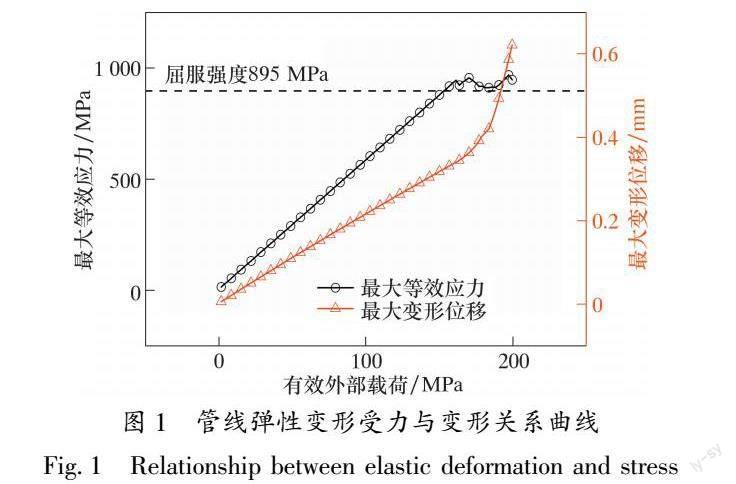

现场油层套管多采用139.7 mm(5.5 in)油层套管,壁厚为12.09 mm。由于套管内部应力超过屈服强度引起塑性变形而发生失效,属于屈服强度失效[15]。故套管发生屈服失效前主要为线弹性变形,其失稳时的临界载荷可以运用有限元软件采用非线性屈服分析得到[16-21]。在有效内部压力逐渐增大的情况下,套管发生线弹性变形,其受力与变形情况如图1所示。当套管的最大等效应力达到材料屈服强度时则认为套管已失效,将此时对应的有效内部载荷定义为套管的抗内压强度。在线弹性变形的情况下,射孔套管临界载荷的变化能较好的反映其几何特征的影响。在压裂过程中,套管受到的有效压力主要为内压力,故笔者以套管抗内压的能力大小来评价套管质量好坏。

为射孔套管建立有限元模型,具体参数如下:套管的钢级为S125,外径为139.70 mm,壁厚为12.09 mm,总长为10 m;其钢材密度为7 890 kg/m3,弹性模量为206 GPa,泊松比为0.28,屈服强度为895 MPa。采用双线性各向同性硬化本构模型[22],单簇射孔套管模型如所图2所示。

在套管两端面施加固定约束,内壁面施加逐渐增大的均布载荷,过程中套管表面等效应力分布如图3所示。得到套管在内压作用下屈服失稳时的临界有效载荷PYP,并与未射孔套管屈服时的临界载荷P0进行对比,采用二者的比值α来评判射孔参数对套管变形的影响[23]。

2.2 孔密与孔径对套管强度影响规律

在相位角为120°和孔数为12孔的情况下,得到了孔密8~20孔/m和孔径10~20 mm范围内与屈服强度损害系数α的变化情况,如图4所示。

由图4可知,随着孔径增加,屈服强度损害系数呈线性下降,反映了孔径与套管抗内压强度呈现强线性负相关。孔密与屈服强度损害系数的关系如图5所示。由图5可见,随着孔密增加屈服强度损害系数逐渐降低,二者呈二次负相关性。

由上文孔径与孔密的相关数据,做出二者关于屈服强度损害系数的响应面,结果如图6所示。

2.3 孔数与孔密对套管强度影响规律

在孔径为12 mm和相位为120°的情况下,得到了孔数(6~15孔)和孔密(12~24 孔/m)范围内与屈服强度损害系数α的关系,如图7和图8所示。

由上述两图可知:随着孔数增加,套管抗内压强度迅速降低,孔密越大下降幅度越大,并趋近线性下降;随着孔密增加,套管屈服强度损害系数缓慢降低,孔数越多下降幅度越大。从图8还可以看出,孔密与孔数参数间在低孔密时与屈服强度损害系数有一定的相关性。

绘出孔数与孔密关于屈服强度损害系数的响应面,如图9所示。

二次项反映出孔数与屈服强度损害系数的强非线性关系。从总体上看,孔密与孔数之间有一定相关性但并不明显。

2.4 孔数与孔径对套管强度影响规律

孔数与孔径的关系曲线在孔密15孔/m和相位角为120°的情况下测定。如图10所示,在孔数6~15孔的范围内,屈服强度损害系数随孔数增加而下降的幅度越大;而在孔径10~20 mm的范围内,孔径越大,屈服强度损害系数的下降速度也越快,如图11所示。

2.5 相位对套管强度影响规律

相位产生的影响相对独立且特殊,故单独进行讨论。保持孔径12 mm和孔数12孔不变,分别得到了15、20孔/m孔密下相位与屈服强度损害系数α的关系,如图13所示。

从图13可以发现,除0°(360°)和180°特殊相位对套管有较大程度的不利影响外,其余相位对套管的影响较小,套管屈服强度损害系数随相位变化的波動范围保持在1%以内。显然,180°和0°相位是要尽量避免的情况,可通过改变相位、孔密的方式来减少射孔对套管的损害。

因为相位对屈服强度损害系数影响不明显,故可以采用回归直线代表趋势的变化,也便于在综合分析孔径、孔密、孔数、相位影响时,给出相位参数影响套管损害系数的表达式。结合在120°相位下对孔密、孔径、孔数的研究中得到的结论,将剩余数据以120°相位为基准进行归一化处理,并要求回归线必过120°相位下的数据点。采用y=A(x-120)+1进行回归拟合分析,如图14所示。

3 建立套损规律模型

3.1 参数响应面分析和函数模型

为了具体描述参数之间的相关性,笔者建立了孔径、孔密、孔数与相位之间关于屈服强度损害系数的响应面,并通过回归分析得到响应面的表达式,由此分析各参数间的关系。

从系数中可以发现,若不包括特殊相位各射孔参数对屈服强度损害系数的影响权重,将4个射孔特征参数按对射孔套管抗内压强度的影响程度由大到小排列为:孔径>孔数>孔密>相位。孔数对孔径、孔密造成的影响有较明显的推动作用,即随着孔径、孔密的增加,屈服强度损害系数降低;孔数越大,屈服强度损害系数下降程度越大[26-28]。依据前文中两两参数间响应面的拟合方程,可将二次回归多项式写为如下形式:

3.2 模型验证和射孔参数优化

为检验模型的准确性,构建了如表2所示的新射孔参数组合进行交叉检验,结果如图15和图16所示。

结果表明,在可接受的误差范围内,回归模型较好地拟合了孔数、孔径、孔密、相位与屈服强度损害系数的影响。由于原始拟合数据范围的限制,在孔数较多时,孔数与孔密、孔径间的相关性没有被较好地拟合,体现为A4组误差率上升;且对于相位造成的影响描述还不够精确,在一定程度上增大了误差,体现为A2组误差率上升。

多元回归分析的方法适用于有足够数据的情况,可以快速得出参数之间的相互关系,在拟合数据范围内回归模型具有较好的准确性。但孔数与孔密之间的相关性使得在孔数较多时预测结果会有较大的偏离。梯度下降法是求解优化复杂预测模型时的常用方法,适用性较广。针对射孔参数与套管屈服强度损害系数的多元线性回归预测模型:

由于函数值会随着最快梯度方向下降,故需要对最小孔密做出限制。在孔密小于15 孔/m时,则只增大孔密参数进行迭代,避免函数值沿孔径参数快速下降。每次迭代后判断α-0.85≥0.000 1是否成立,成立则沿梯度方向继续移动参数,直到导出结果。根据式(16),在上述场景下,其梯度下降寻优迭代过程如图17所示。

最终得出的最优孔密为15.27 孔/m,最优孔径为18.04 mm。

4 结 论

(1)利用有限元分析软件,建立单簇射孔套管的参数化模型,采用控制变量法对相位、孔密、孔径3个射孔参数进行试验设计并求解。对结果进行分析对比发现:孔径越大,孔眼应力集中越严重,对套管损坏影响越大;孔密越大,越能缓解孔眼的应力集中,有利于减小孔眼应力集中和套管变形;相位对于套管的影响规律性较小,但周向上孔眼越接近,对套管的损坏越严重。综上可知,对套管屈服强度损害系数的影响由大到小的排列顺序为:孔径>孔数>孔密>相位。

(2)通过多元回归分析方法,得到高精度的拟合函数,表达了射孔参数与套管强度间的影响规律;结合梯度下降算法在回归方程的值域空间,寻找到了满足人为给定条件下的最优射孔参数组合,给出了射孔参数的规律描述方法和参数寻优流程。

(3)在仅考虑套管失效的情况下,应当选择小孔密、小孔径、少孔数的射孔参数组合。实际情况中由于生产开发的需要,射孔参数要服务于产能,则按照射孔参数对套管屈服强度的权重分析,应当采用小孔径、中孔数、高孔密射孔的射孔参数组合。部分参数确定情况下,可依据建立的回归模型,采用梯度下降算法进行射孔参数组合的优选。

参考文献:

[1]刘合,刘伟,王素玲,等.水平井体积压裂套管失效机制研究现状及趋势初探[J].中国石油大学学报(自然科学版),2020,44(6):53-62.

LIU H,LIU W,WANG S L,et al.Research status and development trend of mechanisms of casing failure caused by volume fracturing in horizontal wells[J].Journal of China University of Petroleum (Edition of Natural Science),2020,44(6): 53-62.

[2]林魂,宋西翔,孙新毅,等.深层页岩气压裂井套管应力影响因素分析[J].石油机械,2022,50(6):84-90.

LIN H,SONG X X,SUN X Y,et al.Analysis of factors influencing casing stress in deep shale gas fractured wells[J].China Petroleum Machinery,2022,50(6): 84-90.

[3]MOHAMMED A I,OYENEYIN B,ATCHISON B,et al.Casing structural integrity and failure modes in a range of well types a review[J].Journal of Natural Gas Science and Engineering,2019,68: 102898.

[4]李明飛,徐绯,窦益华,等.压裂工况下重复射孔套管强度安全性分析[J].石油机械,2018,46(9):92-99.

LI M F,XU F,DOU Y H,et al.Safety analysis of reperforated casing under fracturing conditions[J].China Petroleum Machinery,2018,46(9): 92-99.

[5]ZHANG P,HE Y B,LIU Z P,et al.Shear compression deformation test and deformation prevention practice of casing in shale gas horizontal wells[J].Natural Gas Industry B,2021,8(5): 514-522.

[6]席岩,李军,柳贡慧,等.页岩气水平井多级压裂过程中套管变形研究综述[J].特种油气藏,2019,26(1):1-6.

XI Y,LI J,LIU G H,et al.Overview of casing deformation in multistage fracturing of shale gas Horizontal wells[J].Special Oil & Gas Reservoirs,2019,26(1): 1-6.

[7]GUO Y,BLANFORD M,CANDELLA J D.Evaluating the risk of casing failure caused by high-density perforation: a 3D finite-element-method study of compaction-induced casing deformation in a deepwater reservoir,gulf of Mexico[J].SPE Drilling & Completion,2015,30(2): 141-151.

[8]BELTRN K,NETTO T,et al.Collapse analysis of perforated pipes under external pressure[C]∥SPE Latin America and Caribbean Mature Fields Symposium.Salvador,Bahia,Brazil: SPE,2017: SPE 184946-MS.

[9]YANY F,SHAO B,ZHOU X,et al.A study on the influence of double ellipsoidal pitting corrosion on the collapsing strength of the casing[J].Engineering Failure Analysis,2019,100: 11-24.

[10]DOU Y H,CAO Y P,LI M F,et al.Experimental and theoretical study on the mechanical characteristics of perforated casings[J].Procedia Structural Integrity,2019,22: 33-42.

[11]许杰,贾立新,陈毅,等.海上稠油热采井套管射孔参数设计[J].中国海上油气,2020,32(3):118-123.

XU J,JIA L X,CHEN Y,et al.Design of casing perforation parameters for offshore heavy oil thermal recovery wells[J].China Offshore Oil and Gas,2020,32(3): 118-123.

[12]KING G E.Casing crush resistance loss to high-density perforating: casing tests[C]∥SPE Annual Technical Conference and Exhibition.New Orleans,Louisiana: SPE,1990: SPE 20634-MS.

[13]KING G E.The effect of high-density perforating on the mechanical crush resistance of casing[C]∥SPE Production Operations Symposium.Oklahoma City,Oklahoma: SPE,1989: SPE 18843-MS.

[14]SUN K,GUO B Y,GHALAMBOR A.Casing strength degradation due to corrosion-applications to casing pressure assessment[C]∥IADC/SPE Asia Pacific Drilling Technology Conference and Exhibition.Kuala Lumpur,Malaysia: SPE,2004: SPE 88009-MS.

[15]SMITH M B,PATTILLO P D.A finite element analysis of collapse of perforated casing[J].Journal of Pressure Vessel Technology,1983,105(3): 234-240.

[16]郭建春,趙志红,路千里,等. 深层页岩缝网压裂关键力学理论研究进展[J]. 天然气工业, 2021, 41(1): 102-117.

GUO J C, ZHAO Z H, LU Q L, et al. Research progress in key mechanical theories of deep shale network fracturing[J]. Natural Gas Industry, 2021, 41(1): 102-117.

[17]付锁堂,王文雄,李宪文,等. 鄂尔多斯盆地低压海相页岩气储层体积压裂及排液技术[J]. 天然气工业, 2021, 41(3): 72-79.

FU S T, WANG W X, LI X W, et al. Volume fracturing and drainage technologies for low-pressure marine shale gas reservoirs in the Ordos Basin[J]. Natural Gas Industry, 2021, 41(3): 72-79.

[18]赵金洲, 付永强, 王振华, 等.页岩气水平井缝网压裂施工压力曲线的诊断识别方法[J].天然气工业, 2022, 42(2):11-19.

ZHAO J z, FU Y q, WANG Z h, et al.Study on diagnosis model of shale gas fracture network fracturing operation pressure curves[J].Natural Gas Industry, 2022, 42(2):11-19.

[19]石军太,李文斌,张龙龙,等. 压裂过程数据对原始煤储层压力反演方法研究[J]. 油气藏评价与开发, 2022, 12(4): 564-571.

SHI J T,LI W B,ZHANG L L,et al. An inversion method of initial coal reservoir pressure using fracturing process data[J]. Reservoir Evaluation and Development, 2022, 12(4): 564-571.

[20]易良平,张丹,杨若愚,等. 基于相场法的裂缝性地层压裂裂缝延伸特征研究[J]. 油气藏评价与开发, 2022, 12(4): 604-616.

YI L p,ZHANG D,YANG R y,et al. Hydraulic fracture extension characteristics of fractured formation based on phase field method[J]. Reservoir Evaluation and Development, 2022, 12(4): 604-616.

[21]王伟,陈劭颖,杨清纯,等. 分段压裂诱导地热储层应力场响应的单连通解析模型分析[J]. 油气藏评价与开发,2022,12(6): 894-901.

WANG W, CHEN S Y, YANG Q C, et al. Single-connected analytical model analysis of stress field response of geothermal reservoirs induced by staged fracturing[J]. Petroleum Reservoir Evaluation and Development, 2022, 12(6): 894-901.

[22]PENG Y D,FU G M,SUN X H,et al.Optimization design of screen pipes hole arrangement parameter based on collapse strength[J].Thin-Walled Structures,2022,171: 108647.

[23]丁祖鹏,罗艳艳,韩彬,等.射孔对套管抗挤强度的影响分析与试验[J].钻采工艺,2016,39(4):15-18.

DING Z P,LUO Y Y,HAN B,et al.Influence of perforating on casing collapsing strength and its test[J].Drilling & Production Technology,2016,39(4): 15-18.

[24]贾立新,陈毅,韩耀图,等.基于多轮次吞吐套管安全性的射孔参数优选[J].石油机械,2020,48(11):36-43.

JIA L X,CHEN Y,HAN Y T,et al.Optimization of perforation parameters based on the casing safety after multiple huff and puff[J].China Petroleum Machinery,2020,48(11): 36-43.

[25]任勇,付钢旦,桂捷,等.射孔套管抗内压强度计算与拟合[J].石油机械,2014,42(4):97-100,120.

REN Y,FU G D,GUI J,et al.Calculation and fitting of the burst strength of perforation casing[J].China Petroleum Machinery,2014,42(4): 97-100,120.

[26]郑子君,余成.重复射孔对套管强度的影响[J].石油机械,2017,45(12):100-105.

ZHENG Z J,YU C.Effect of repeated perforation on casing strength[J].China Petroleum Machinery,2017,45(12): 100-105.

[27]MORITA N.Elastic-plastic behavior and limit load analysis of casings[C]∥IADC/SPE Asia Pacific Drilling Technology Conference.Bangkok,Thailand: IADC/SPE,2014: SPE 170524-MS.

[28]MOHAMMED A I,OYENEYIN B,BARTLETT M,et al.Prediction of casing critical buckling during shale gas hydraulic fracturing[J].Journal of Petroleum Science and Engineering,2020,185: 106655.