超重力共沉淀法制备纳米钛酸钡的研究

2023-05-29梁雅璐袁志国李宇龙

梁雅璐, 袁志国, 马 瑶, 李宇龙

(1.中北大学 化学与化工学院, 山西 太原 030051; 2.中北大学 超重力化工过程山西省重点实验室, 山西 太原 030051)

0 引 言

钛酸钡是一种典型的钙钛矿结构晶体[1], 具有较高的介电常数, 是制作热敏电阻[2]、电子陶瓷[3]、多层陶瓷电容器[4](MLCC)等元件的高效原料。随着元器件微型化的发展, 连续制备粒径小、分布窄的钛酸钡粉体[5]逐渐成为目前的研究热点之一。

研究发现, 向BaTiO3中添加稀土元素作为掺杂剂尤其是Sm3+可有效减小BaTiO3粉体粒径[6-7], 由于Sm3+半径比Ba2+半径略小, Sm3+极易进入钛酸钡晶胞中, Sm3+在取代Ba2+时, 产生Ba空位和O空位, 使得其粒径减小[8]。Petrovic等[9]采用固相法制备了Sm3+掺杂BaTiO3, 发现Sm3+的掺杂对晶粒的尺寸有抑制作用, 且可以提高钛酸钡陶瓷的稳定性, 但固相法不利于掺杂剂均匀混合至BaTiO3中。共沉淀法[10]具有工艺流程简单、混合均匀等优点, 但也存在粉体粒度分布不均、粒径大[11-12]的缺点。为此, 借助化工过程强化技术提升纳米钛酸钡制备过程的效率与可控性, 其中撞击流-旋转填料床(IS-RPB)反应器[13]具有微观混合效果好、混合时间短等特点, 使得粒子的成核及生长过程处于较均匀的环境中, 且制备得到的粉体粒径小、粒度分布窄[14]。申红艳等[15]利用IS-RPB制备的纳米氢氧化镁粒径小、比表面积大且沉降性能好。故本文选用共沉淀法在撞击流-旋转填料床反应器中一步制备Sm3+掺杂纳米BaTiO3粉体, 并探索超重力因子、撞击初速度、掺杂浓度等工艺参数对钛酸钡粒径和粒度分布的影响, 以期得到粒径小的BaTiO3纳米粉体, 从而为后续工业化生产粒径小且分布均匀的钛酸钡和微小电子元件材料提供可靠途径与方法。

1 实 验

1.1 材料与试剂

氯化钡(BaCl2), 上海麦克林生化科技有限公司生产; 氯化钛(TiCl4)、氯化钐(SmCl3)、碳酸氢铵(NH4HCO3)以及氨水(NH3·H2O)均为天津光复精细化工研究所生产。以上试剂均为分析纯。

1.2 实验方法

1.2.1 样品制备

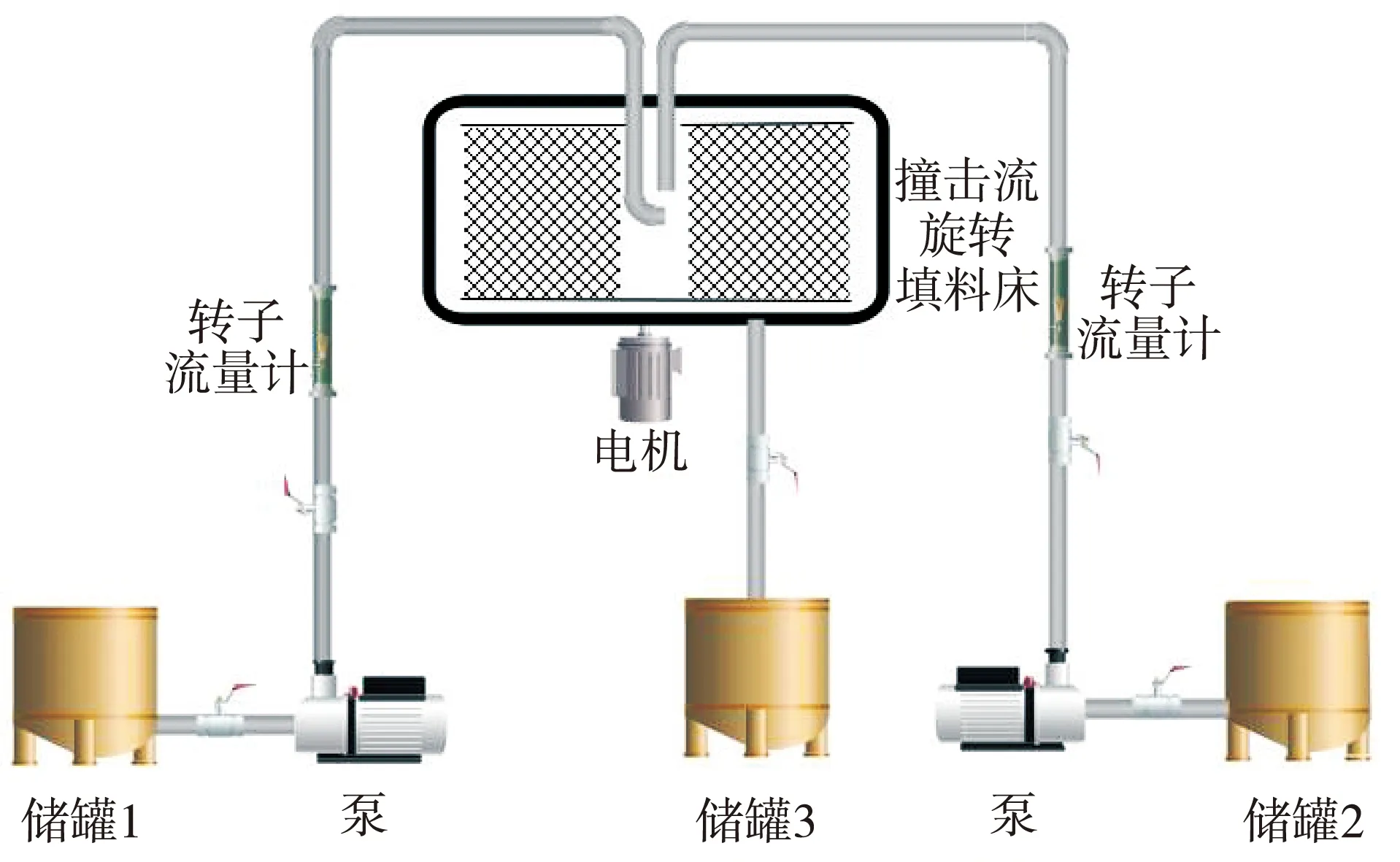

在烧杯中配置500 mL的氯化钛溶液(需在冷水浴中配置钛酸钡溶液, 得到清亮透明的氯化钛水溶液), 按照钡钛物质的量比为1∶1称取一定量的氯化钡, 配置钛钡离子总浓度为0.5 mol/L的溶液, 将不同质量的SmCl3溶于钡钛混合液中, 三者混合配置为溶液A。按照碳酸氢铵和氯化钡的物质的量比为1∶1.2配置碳酸氢铵溶液(溶液B), 在配置溶液B时加入氨水保证反应开始及结束时pH值大于10。其中, A、B溶液的体积比为1∶1。如图1 所示, 将配制好的溶液A和溶液B分别置于储罐1和储罐2中, 由泵输入IS-RPB反应器中, 通过阀门控制进料流量, 溶液经喷嘴喷出后快速撞击反应, 反应后的物料在离心力的作用下沿填料孔隙由转子内缘向转子外缘流动。在高速旋转的填料中, 反应液体发生二次混合并反应得到前驱体, 前驱体在重力的作用下流至储罐3中。

图1 IS-RPB制备BaTiO3的流程图

反应完成后, 将前驱体沉淀陈化一段时间后进行抽滤, 并用NH3·H2O和NH4HCO3配成pH值大于10的缓冲溶液洗涤前驱体沉淀, 干燥后在马弗炉中煅烧。

1.2.2 样品表征

采用X-射线衍射仪(D8 ADVANCE)分析样品的物相晶型, 扫描范围为10°~80°, 扫描步长为0.02°; 采用ProX型扫描电镜(SEM)观察样品的形貌和结构; 采用傅里叶红外光谱(Nicolet iS50)进行分析, 波数范围为500 cm-1~4 000 cm-1; 采用纳米粒度分析仪(Nano-ZS90)表征粉体的粒度分布, 选用的分散剂为六偏磷酸钠。

2 结果与讨论

2.1 钛酸钡前驱体热重分析

为了探究煅烧温度对钛酸钡前驱体粉体的影响, 对撞击流-旋转填料床制备得到的前驱体陈化干燥后进行TG-DSC分析。图2 所示为不同浓度钛酸钡前驱体的TG-DSC图。

(a)纯钛酸钡

2.2 煅烧温度对纯钛酸钡粒径及粒度分布的影响

图3 为不同煅烧温度下得到的纯钛酸钡XRD图, 采用步进式扫描, 2θ的扫描范围为10°~80°。图中三角所示为碳酸钡的衍射峰, 菱形为钛酸钡的衍射峰。在煅烧温度为600 ℃时, 未出现钛酸钡衍射峰, 在此温度下未生成钛酸钡。随着煅烧温度的上升, 在800 ℃煅烧时出现了钛酸钡的衍射峰以及碳酸钡的衍射峰, 随着煅烧温度的进一步上升, 在900 ℃时XRD图中的衍射峰完全为钛酸钡, 且在2θ=45°时, 该衍射峰出现了分裂现象, 表明该状态下钛酸钡为四方相。

图3 不同煅烧温度纯钛酸钡XRD图

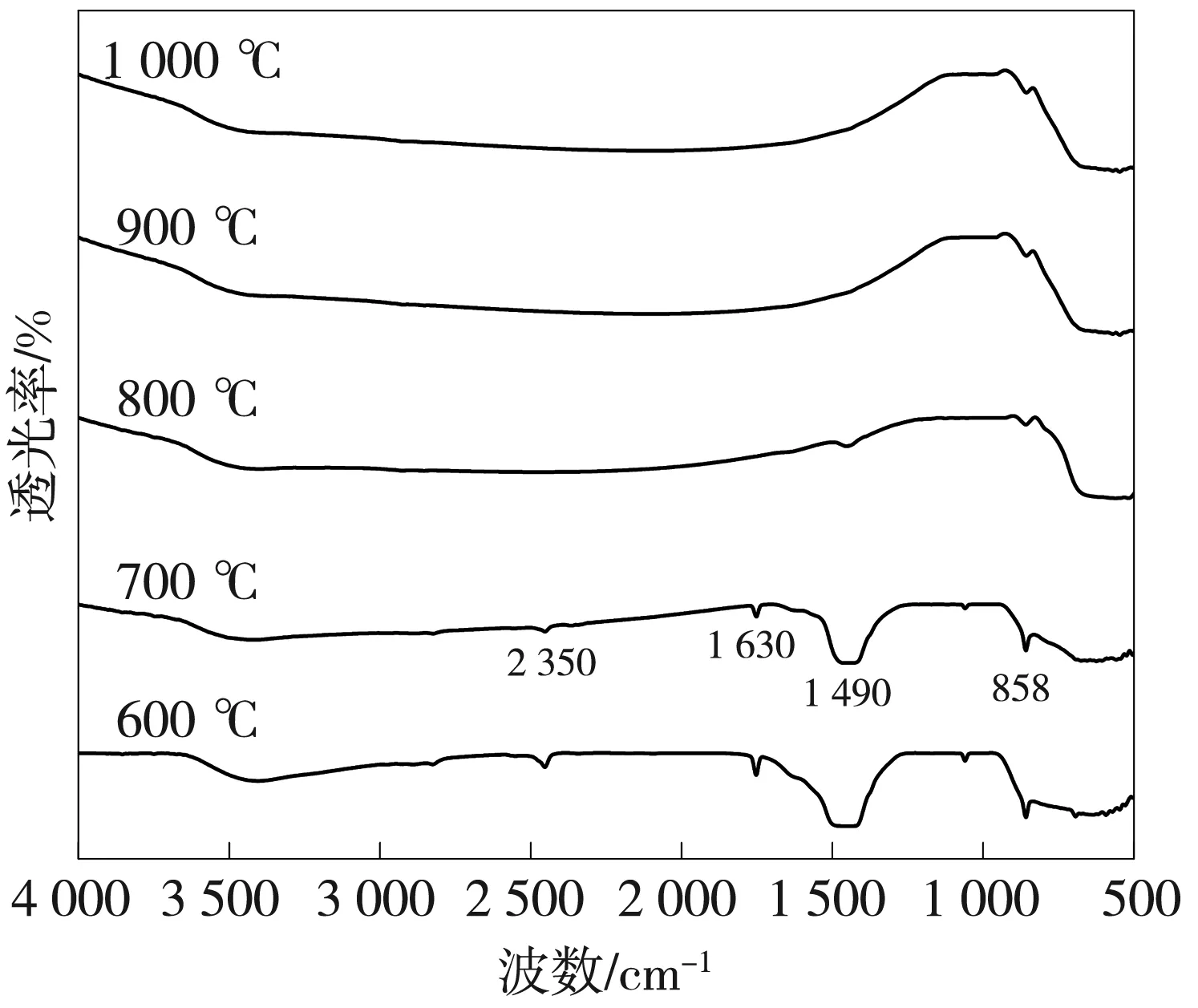

图4 不同煅烧温度时的纯钛酸钡红外谱图

由以上分析可知, 在煅烧温度高于900 ℃时, 体系中只存在钛酸钡。在超重力因子为45, 撞击初速度为10.62 m/s时, 不同煅烧温度对粒径影响的结果如图5 所示。

图5 煅烧温度对纯钛酸钡粒度分布的影响

由图5 可知, 随着煅烧温度的升高, 其粒径呈现先减小后增大的趋势, 在煅烧温度为950 ℃时, 粒度分布最窄。当煅烧温度过低时, 反应不完全, 易生成无定形材料。当煅烧温度上升时, 由于晶体熔化, 导致烧结过度, 使得团聚现象明显, 不利于小粒径钛酸钡的生成。

2.3 掺杂浓度对钛酸钡粒径及粒度分布的影响

反应条件不变, 煅烧温度为950 ℃, 改变掺杂剂Sm3+的浓度, 得到不同Sm3+掺杂浓度的BaTiO3的FT-IR图, 如图6 所示。图6 中, 539 cm-1为Ti-O吸收波, 随着Sm3+掺杂浓度的增加, Ti-O吸收波有轻微左移, 表明Sm3+成功掺杂到了钛酸钡中。分析其原因为: 由于Sm3+掺杂至BaTiO3后, 会取代BaTiO3晶格中的Ba2+, 而Sm3+的半径(96.4pm)小于Ba2+的离子半径(135 pm), 随着掺杂量的增加, 晶胞体积逐渐减少, 因此, Ti-O键之间的距离逐渐减少, 键能增加, 吸收频率增大, 吸收波左移。

图6 不同掺杂浓度钛酸钡的红外谱图

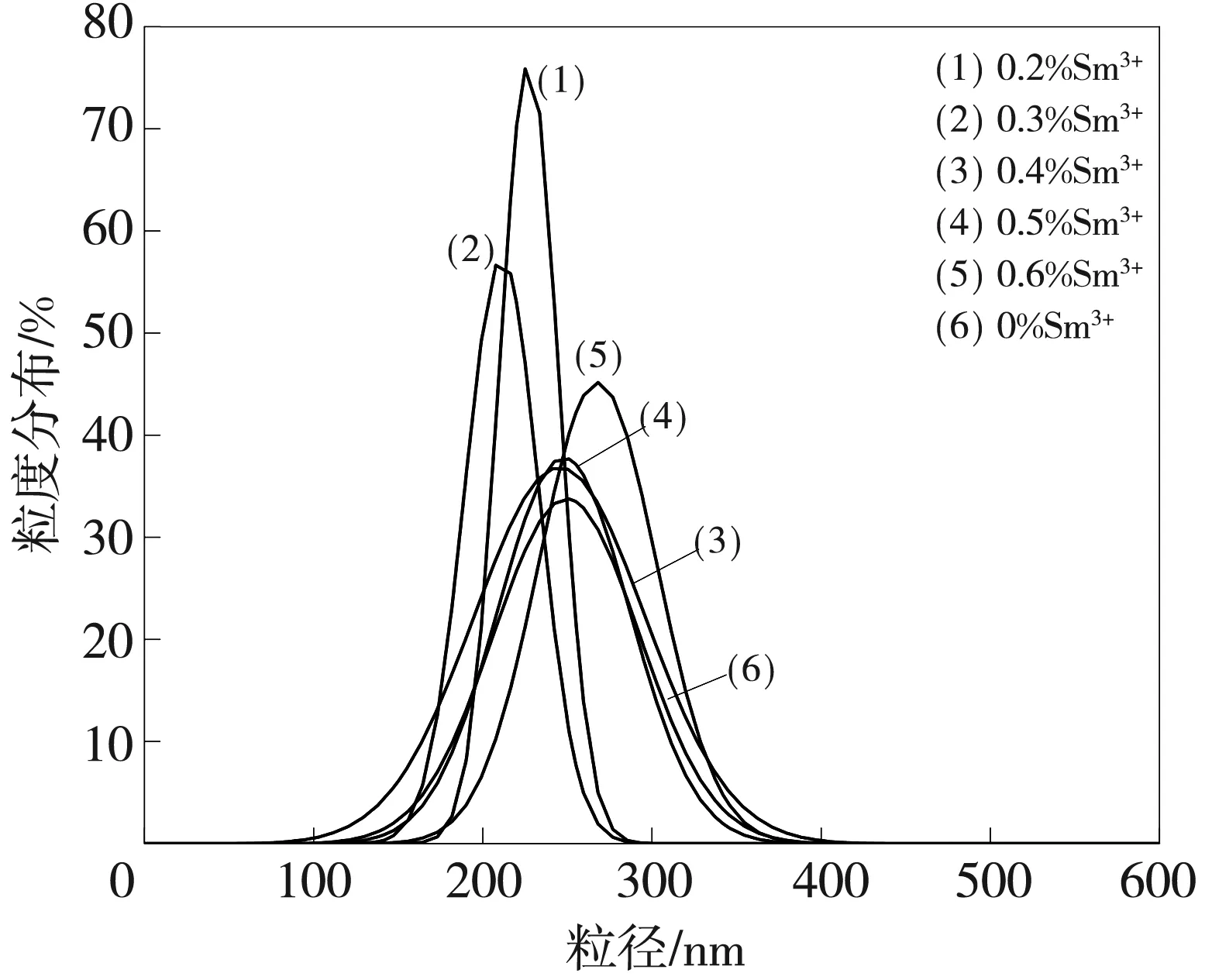

图7 为Sm3+掺杂浓度对钛酸钡的粒度分布影响的曲线图。

图7 掺杂浓度对钛酸钡的粒度分布的影响

图7 表明, 随着Sm3+质量分数的增大, 钛酸钡粉体的粒径呈现先减小后增大的趋势。在Sm3+浓度为0.3%时钛酸钡粒径最小且分布最窄, 随着掺杂浓度的进一步增加, 粒径呈现增大的趋势, 在掺杂浓度为0.6%时, 比纯钛酸钡的粒径还要大。分析其原因为: 由于钉扎效应, 使得晶粒细化, 但由于Sm3+在钛酸钡中的固溶度较小, 在临界覆盖后, 只会导致其晶粒增加, 因此, 钛酸钡粒径呈先减小后增大的趋势。综上, 最佳掺杂浓度为0.3%Sm3+。

2.4 撞击初速度对掺杂0.3%Sm3+的BaTiO3粒径及粒度分布的影响

控制Sm3+的掺杂浓度为0.3%, 陈化2 h, 干燥研磨后在950 ℃下煅烧2 h。探究撞击初速度对产品粒度分布的影响, 结果如图8 所示。

图8 撞击初速度对掺杂0.3%Sm3+的钛酸钡粒度分布的影响

图8 表明, 在撞击初速度为21.24 m/s时, 得到的钛酸钡粒径最小且分布均匀。根据成核理论, 欲得到分布窄的纳米颗粒, 必须尽可能在短时间内以爆发的形式成核。撞击流量较小时, 撞击初速度较小, 使得初步混合效果不佳; 增大液体流量后, 两股液体的撞击初速度和撞击强度增加, 使得混合效果变好; 当撞击初速度增大到一定程度后, 再增大撞击初速度对微观混合强化效果影响不明显, 因而粒度分布未继续变窄[18]。

2.5 超重力因子对掺杂0.3%Sm3+的BaTiO3粒径及粒度分布的影响

共沉淀法制备钛酸钡是快速沉淀反应, 因此微观混合程度十分重要。控制Sm3+的掺杂浓度为0.3%, 陈化2 h, 干燥研磨后在950 ℃下煅烧2 h。改变IS-RPB的转速, 考察超重力因子对纳米钛酸钡粒度分布的影响, 结果如图9 所示。

图9 超重力因子对掺杂0.3%Sm3+的钛酸钡粒度分布的影响

由图9 可知, 超重力因子为45时, 纳米钛酸钡粒度分布窄; 超重力因子大于或小于45时, 粒径分布不太理想。因为超重力因子较小时, 旋转填料床的转速过小, 使得其对晶核的剪切力达不到要求, 晶核继续生长, 从而造成粒径分布不均匀; 随着转速的升高, 剪切力增大, 形成的液体微元较小, 且样品的分散程度变大, 强化了物料的微观混合; 当转速过高使撞击边缘未反应完全的晶核在填料中无法充分反应, 亦会造成粒径分布不均匀[19]。

2.6 反应器对掺杂0.3%Sm3+的BaTiO3粒径的影响

图10 为不同反应器制备的0.3%Sm3+掺杂BaTiO3的XRD图。结果表明, 不同反应器制备得到的0.3%Sm3+掺杂BaTiO3的衍射峰均一致且均为四方相钛酸钡。但是, IS-RPB得到的钛酸钡衍射峰相较于搅拌反应器的衍射峰更尖锐。因此, 不同反应器制备的钛酸钡粉体的晶型不变, 但撞击流-旋转填料床反应器制备出的钛酸钡晶体结晶良好。

图10 不同反应器制备的0.3%Sm3+掺杂BaTiO3的XRD图

图11 为不同反应器制备的0.3%Sm3+掺杂BaTiO3的粒度分布图。结果表明, IS-RPB制备的钛酸钡粒度分布窄、粒径小。分析其原因为: 在搅拌反应器中, 微观混合时间为5 ms~50 ms, 而沉淀反应的成核诱导时间为1 ms~2 ms。前驱体在搅拌反应器中的成核及生长处于极不均匀的环境, 使得粒度分布不均匀, 而在IS-RPB中微观混合时间仅为0.04 ms~0.4 ms, 因此, 其制备得到的钛酸钡粒径小且分布窄。

图11 不同反应器制备的0.3% Sm3+掺杂BaTiO3的粒度分布图

图12 为不同反应器制备钛酸钡的SEM图。结果表明, 利用IS-RPB制备的0.3%Sm3+掺杂BaTiO3的粒径较小, 约为65 nm, 而搅拌反应器得到的粒径为160 nm。

(a)IS-RPB制备的钛酸钡

SEM测得的粒径比纳米粒度仪的小, 主要原因是:纳米粒度分析仪得到的粒径是水合粒径, 在水中钛酸钡会有一定的团聚现象, 因此其测得的粒径较大。综上可知, 利用IS-RPB制备的0.3%Sm3+掺杂BaTiO3的粉体粒径小且分布均匀。

2.7 Sm3+掺杂BaTiO3陶瓷密度分析

将制备得到的钛酸钡粉体进行压片、烧结、镀银制成陶瓷片, 探究粒径减小对钛酸钡陶瓷致密性的影响。

图13 是成型压力为12 MPa, 1 150 ℃烧结后的BaTiO3陶瓷密度随掺杂量以及反应器的变化曲线。结果表明, 采用IS-RPB比搅拌釜反应器制备的BaTiO3陶瓷的密度大, 且在掺杂浓度0.3%时, 密度最大, 为6.4 g/cm3。相较于纯钛酸钡(5.02 g/cm3), 其密度增加20%。分析其原因为: 采用撞击流-旋转填料床制备钛酸钡粉体且Sm3+掺杂浓度为0.3%时, 制备得到的粉末粒径最小且粒度分布窄, 而粒度分布窄会使钛酸钡粉末在压片时分布均匀, 从而增大密度; Sm3+的加入会填补相变和烧结过程产生的空隙。因此, 采用IS-RPB制备的Sm3+掺杂浓度为0.3%的钛酸钡密度最大, 而钛酸钡的致密性越高, 其介电损耗越小[20], 温度稳定性会更好, 即钛酸钡的介电性能得到了提升和稳定。

图13 Sm3+掺杂BaTiO3陶瓷的密度随掺杂量以及反应器的变化曲线

3 结 论

本文采用撞击流-旋转填料床制备了Sm3+掺杂BaTiO3, 研究了制备条件对其粒径以及粒度分布的影响规律, 主要结论如下:

1)在撞击初速度21.24 m/s、超重力因子45、掺杂浓度0.3%、煅烧温度950 ℃、保温时间2 h时, 钛酸钡粒径最小, 为65 nm, 且粒度分布均匀。

2)撞击流-旋转填料床反应器相较于搅拌釜反应器, 反应时间短, 制备得到的Sm3+掺杂BaTiO3粒径小且粒度分布均匀。该技术既能满足纳米陶瓷对原料的要求, 又容易实现工业化连续生产。

3)陶瓷体在烧结温度1 150 ℃、烧结时间2 h时, 致密度最大, 有利于提升其介电性能和陶瓷的稳定性。