多次喷射下压力波动对喷嘴内流及近场喷雾影响试验研究*

2023-05-29魏云鹏范立云张瀚文顾远琪冷先银

魏云鹏,范立云,张瀚文,礼 博,顾远琪,冷先银

(1.哈尔滨工程大学动力与能源工程学院,哈尔滨 150001;2.江苏大学能源研究院,镇江 212013)

前言

为满足日益严格的排放法规和低碳化的发展需求,共轨系统往往采用高的喷射压力和灵活可控的多次喷射策略,以保证燃油的高压供给和精准控制,从而满足燃烧和排放需求[1]。而高压共轨系统作为非线性复杂系统,工作过程中伴随着机械运动、压力波动和针阀瞬态运动,成为了多物理场耦合的复杂系统[2]。其中高压燃油压力和流量变化传递是连接整个系统的媒介,其波动特性直接影响了系统的喷嘴内流动特性和喷射稳定性[3-5]。为了分析这一影响,当前的研究者们深入研究了空化形式、空化形成机理、燃油压力和喷射策略对喷嘴内流及近场喷雾的影响。

喷射过程中,针阀抬起和关闭会改变喷嘴处流道结构,也会形成不同空化流动。Jia和仇滔等[6-7]研究发现:喷嘴内空化发展过程包括无空化期、局部空化发展期和超空化期。何志霞等[8-9]研究发现:针阀瞬态运动过程中,阀座区域发生气蚀现象,在进气孔处观察到自由空化现象,并形成不同的空化形式。郭根苗等[10]观察到两种类型的“线空化”现象,发现“线空化”现象的发生与喷射针阀的位置、喷射压力、压力室的形状有密切关系。Chen 等[11]对比分析了圆柱形孔喷嘴和锥形孔喷嘴中瞬态空化流动及喷雾特性,发现对喷雾锥角的增大有较大贡献的是线空化而不是几何空化。针对空化形成机理研究,Cheng和Guan 等[12-13]利用涡量输运方程分析了空化对涡旋的影响,发现拉伸项主导了涡量的演化过程,涡旋伸展项是线空化形成和发展的主要因素。

同时空化及涡流的产生不可避免地引起喷嘴入口处的压力波动,但当前研究主要集中于喷射压力及背压的影响。仇滔和Prasetya 等[14-15]分析了不同喷射压力、背压对喷嘴内空化流动的影响。Desantes等[16]研究发现:空化气泡形成的射流会随着压降条件的增强而增强。Wang 等[17]发现喷嘴孔内气穴含量和液体质量流量分别与喷嘴入口压力变化率和压力变化水平密切相关。Kim 等[18]发现由于压力波引起的压降导致孔口喉部的流体分离和孔口出口上方出现涡流。Cao 等[19]探讨了压力脉动和气穴现象之间的对应关系,发现线空化发生时峰值压力高于几何空化发生时峰值压力。

由此可知,喷嘴内压力波动及空化涡旋现象显著影响了喷雾的形成过程。特别是,多次喷射策略下,考虑到针阀瞬态运动和喷射间压力波动的影响,导致其流动及喷雾特性更为复杂。对此,Manin 和Sykes 等[20-21]研究发现:多次喷射下每次喷射结束期间,针阀会限制燃料的内部流动,从而降低出现喷雾的惯性。Liu 等[22]研究发现:当采用分流喷射策略时,由于流量的稳定转变和节流效应,空化效果明显提高。Wang等[23]发现多次喷射下,喷嘴内初始条件和喷射压力会通过影响燃料与气泡相互作用的强度,影响喷雾尖端的形态和破碎过程。通过上述研究可以发现,多次喷射过程中,存在压力波动和针阀瞬态运动等多因素的耦合作用,影响了多次喷射间的稳定性,增加了精准控制的难度。而当前针对压力波动和空化形成间关系研究尚不清晰,导致喷射过程近场喷雾的影响机理不清。

对此,本文采用真实尺寸可视化锥形喷嘴进行喷射试验,利用高速摄影技术,获得压力室及喷孔内线空化以及近场喷雾特性。同时采用高压传感器测量得到喷嘴入口压力波动数据。从时域角度分析不同共轨压力下,压力波动与空化流动特性间因果关系,以及对近场喷雾的影响,为基于压力波动高低频识别的高压喷嘴内部燃油流动和空化特性预测方法提供理论支撑。

1 试验装置和方法

1.1 试验装置

本文在高压共轨喷油试验台基础上进行喷嘴可视化试验改进,使其同时实现压力波动测量和喷嘴内流及近场喷雾可视化测试。系统结构示意图如图1 所示[10-11],主要包括供给系统、喷射系统和测试系统。供给系统主要由油箱、输油泵、滤清器、双柱塞高压油泵、共轨管、高压油管和电磁阀控制式喷油器等液压模块组成。控制系统通过控制油泵入口处的燃油计量阀开度,控制高压油泵供油量,从而进行轨压稳定调控。通过控制电控喷油器的电磁阀开闭,控制控制腔内泄压和建压过程,进而调控喷油器喷油过程。本文的试验工作是在喷嘴内流及近场喷雾可视化试验台上,基于高速摄像机、显微镜头等组成的光路系统对喷嘴内部及近场喷雾区成像,在计算机上通过数据处理获得透明喷嘴头内的空化流动和下游相应的喷雾形态,同时喷嘴入口压力波动由Kistler4067高压传感器测量。

图1 可视化装置示意图[10]

1.2 真实尺寸光学喷嘴尖端加工和压力传感器布置

图2 为真实尺寸喷嘴可视化结构加工示意图,核心是对原喷嘴与透明喷嘴的处理、替换与密封。加工过程中,为准确测试喷嘴内燃油流动过程,同时保障喷油器的密封特性,将针阀阀座密封面以下喷嘴切除,如图2(a)所示。采用金刚石磨片将喷嘴头部磨掉,图2(b)和图2(c)即为高压共轨喷油器喷嘴头部切除前后的对比。然后根据所磨掉喷嘴结构进行可视化喷嘴加工,选择有机玻璃作为透明喷嘴材料,并采用钻床对透明喷嘴进行粗加工和精加工,如图2(e)所示。同时在针阀体上加工测试孔,将高压传感器工装在测试孔处,如图2(f)所示。最后将加工好的透明喷嘴与去掉原喷嘴的共轨喷油器进行装配,并通过夹具固定以保证其拥有良好的密封性能。本次试验所用的相机为高速数码相机(Photron SAZ),加载QM-1 长工作距离显微镜头,拍摄速率为100 000 fps,图片分辨率为280 × 640。喷嘴结构示意图如图2(g)所示,其中喷孔入口直径0.36 mm、喷孔出口直径0.24 mm、喷孔倾角110°、压力室入口直径1 mm、喷孔长度2 mm。本文选用双渐缩喷孔、对称喷嘴结构,以分析双喷孔间及喷孔内部的空化特性。

图2 真实尺寸可视化喷嘴加工示意图

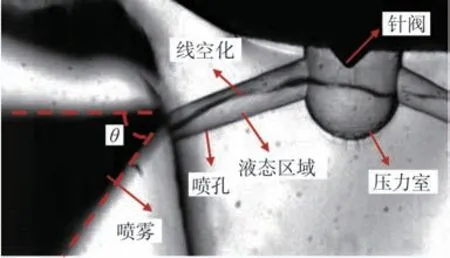

2 典型的图像和后处理方法

本文中采用背光法测试原理,获取喷嘴内的流动空化特性。利用光线照射下,液态柴油、气态柴油、大气和可视化喷嘴材料之间的折射率不同,来划分不同区域。图3 为拍摄得到的可视化喷嘴内流及近场喷雾分区示意图,可得到当前时刻喷嘴内燃油两相分布及近场喷雾情况。图3 中由于喷嘴内外光学的折射差异,导致喷孔中心和喷雾中心存在一定偏差[24]。同时喷嘴外边缘平面与相机镜头的平行度和喷孔出口截面的平滑度对偏差产生影响[10]。

图3 背光法下空化流动典型图像

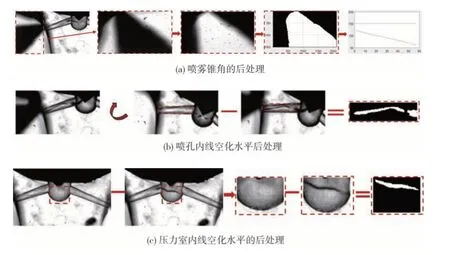

通过对可视化喷嘴测试数据进行图像后处理[24-25],得到流动喷雾特性曲线。图4(a)为喷雾锥角的后处理过程,对喷雾计算域和无喷雾图像进行相减得到绝对差异值,进行灰度增加和二值图像转换处理。经曲线拟合,得到喷雾边界斜率,通过卷积公式,可计算得出喷雾锥角θ。图4(b)所示为喷孔内的涡线空化水平后处理过程,将图像旋转处理后,选取矩形喷孔截面作为喷孔涡线空化的计算域,与无空化的数据图像去差值后,进行二值图像处理。随后,识别图中空化部位的像素点面积与喷孔面积取比值,得到喷孔内线空化水平。图4(c)所示为压力室内的线空化后处理过程,同样选取计算域,进行灰度加强和二值图像转换处理,得到压力室内线空化水平,反映线空化在压力室内发展程度。

图4 后处理方法

3 结果与讨论

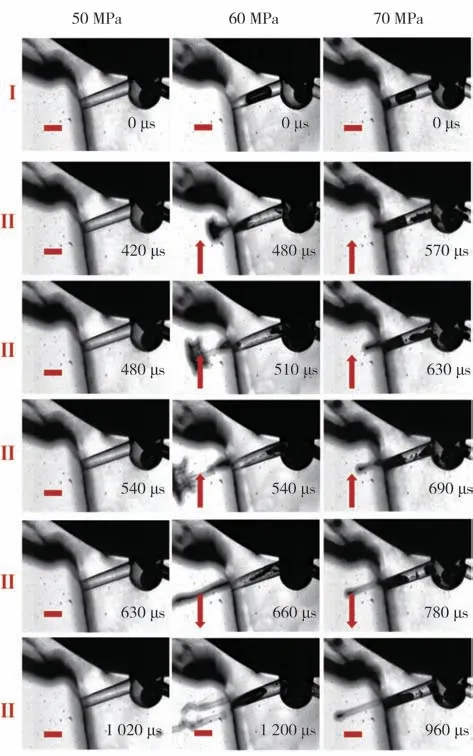

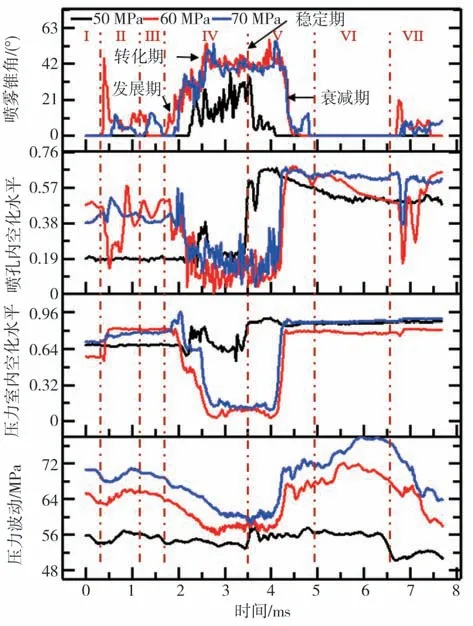

本文试验所处的工况为共轨压力分别为50、60和70 MPa 下,预喷脉宽为400 μs,预主喷射间隔为1 000 μs,主喷脉宽为2 000 μs,主后喷射间隔为3 000 μs 和后喷脉宽为400 μs。研究3 次喷射过程中喷雾锥角、喷孔涡线空化水平、压力室涡线空化水平和喷嘴入口压力波动变化趋势,测试结果如图5~图11所示。

图5 预喷过程后处理云图

图6 预主喷射间隔后处理云图

图7 主喷过程后处理云图

图8 主后喷射间隔后处理云图

图9 后喷过程后处理云图

图10 喷射压力对内流和近场喷雾影响后处理曲线

图11 不同喷射压力下流动喷雾特性对比分析曲线

图10和图11为3次喷射过程中,关键时刻后处理数据曲线图。分析过程中,将整个喷射过程划分VII个阶段:I阶段喷射未开始,系统整体处于稳定状态;II 阶段为预喷过程;III 阶段为预主喷射的间隔;IV阶段为主喷开始,针阀上升并到达最大升程;V阶段针阀由最大升程开始下降,喷射结束;VI 阶段为主后喷射间隔;VII阶段为后喷过程。

3.1 喷射压力对内流和近场喷雾影响云图分析

通过试验测试结果可知,I 阶段喷射未开始,喷嘴内存在不同水平的残余气泡。II 阶段为预喷过程,如图5 所示。可以看出小脉宽(400 μs)下,液力伺服作用导致的不稳定性。不同共轨压力下,喷嘴内流及喷雾水平区别明显。50 MPa 共轨压力下,预喷过程没有燃油喷射。原因在于,由于喷射压力较低,在较短的控制脉宽下,没有达到针阀开启受力差。喷射过程受到电磁机液耦合作用,针阀的开启受到针阀上下端所受液压力和弹簧力的综合影响。当共轨压力较低时,控制腔内泄压速度慢,导致在小脉宽下,控制腔内压力未达到针阀抬起阈值。而在60 和70 MPa 共轨压力下,针阀能够开启,形成不同的喷雾锥角形式。主要与针阀处节流效应有关,当针阀开启充分时,节流效应较弱,高速燃油冲击导致气泡破碎,充满喷嘴,喷雾锥角快速发展。然后随着针阀关闭,喷雾逐渐消散。当针阀开启程度较低时,受针阀节流,燃油供给不足,流速较低。压力室内的残余气泡始终保持独立,未被冲击破碎,喷嘴内空化特性以及喷雾形态均未进一步发展。

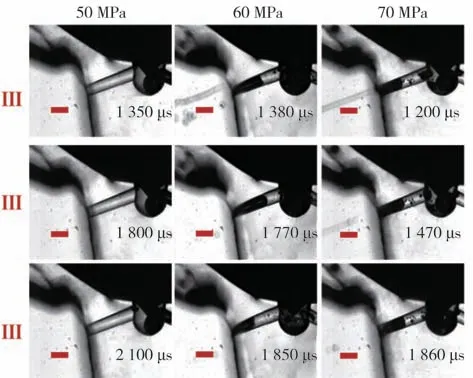

III 阶段为预主喷射间隔,喷嘴边界由可变开口端转为闭口端,如图6 所示。在喷射间隔,喷雾水平逐渐趋于稳定,喷嘴内气泡水平也较为稳定,直到下次喷射开始。同时预喷结束时刻的喷嘴内气泡状态,直接影响了主喷开始时刻的初始流场。

IV 阶段主喷开始,如图7所示。针阀开启,喷嘴内的燃油挤压气泡向喷孔外喷出。对比不同共轨压力下云图可知,喷射初期针阀开启速度会影响喷嘴内空泡分布和近场喷雾的形成。50 MPa 共轨压力下,针阀开启速度较小,压力室内残余气泡随着燃油推动由喷孔喷出。喷雾沿轴向发展,呈柱状分布,锥角较小,未进一步扩展。

相比之下,当共轨压力为60 和70 MPa 时,针阀开启速度提升明显,针阀及座面处形成较高流通面积,喷雾锥角发展较快,形成锥形喷雾。随着针阀继续上升直到最大升程0.24 mm,喷嘴内存在明显线空化形成过程,喷雾锥角进一步增加,喷嘴内气泡逐渐消散。针阀上升过程中,节流位置由针阀与阀座处转移到喷孔处,压力室内出现明显的线空化,并向两侧喷孔延伸,形成孔-孔间线空化(3 450 μs)。然而在50 MPa 共轨压力下,针阀始终处于小升程状态,最大升程为0.06 mm,整个主喷过程,仅在压力室内壁形成稳定的几何诱导空化。通过对比第5 排云图可知,不同压力下,由于节流效应的不同,影响了喷嘴内空化形式,也影响喷雾水平。

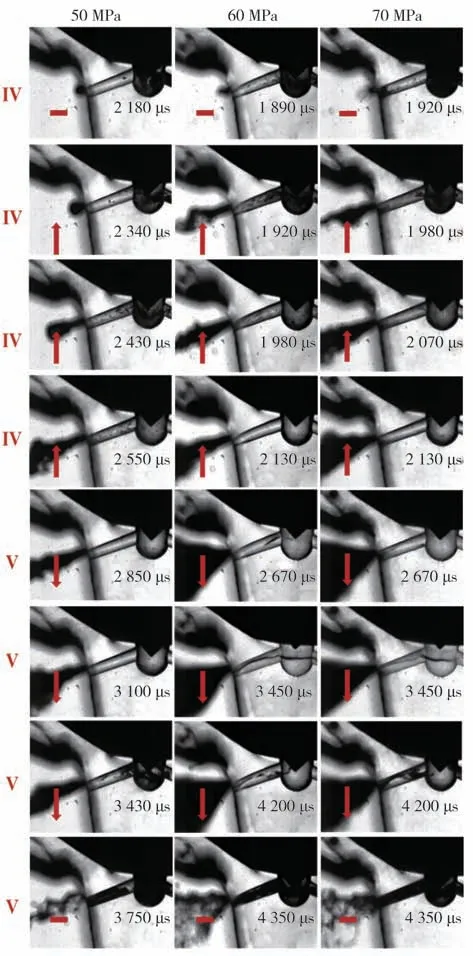

V 阶段针阀开始下降直到关闭,在此过程中依然存在节流位置改变和空化形式转变。随着针阀下降,针阀与阀座节流效果不断增强。60和70 MPa共轨压力下,当针阀下降到一定程度(0.08 mm),喷嘴再次处于针阀与阀座节流状态。压力室内孔-孔间线空化转化为强水平的喷孔-针阀间线空化,喷雾锥角明显提升,同时沿着针阀与阀座流通区域产生几何诱导空化。在50 MPa 共轨压力下,依旧没有线空化形成,由此说明,线空化的形成需要必要的几何流域,其强度和稳定性也受到针阀运动的影响。随后针阀密封,喷射关闭,喷嘴内流逐渐稳定,并且近场喷雾逐渐溃散。在此过程中,喷嘴处边界条件由开口端变为闭口端,导致喷嘴内产生低压区域,引起外界空气的倒吸。空气倒吸和几何诱导空化的作用,导致气泡充满整个喷嘴,并趋于稳定。

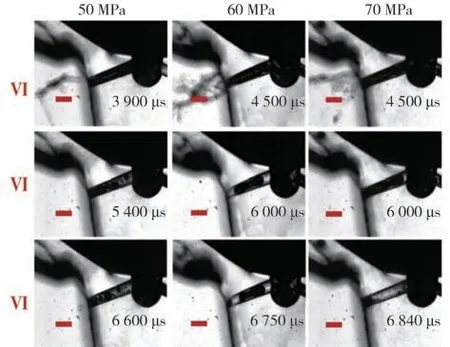

VI 阶段为主后喷射间隔,如图8 所示。与预主喷射相比,主后喷射过程中,前次主喷的喷射结束时刻喷嘴内云图较为一致。针阀高速落座,使喷嘴内存在空气倒吸。气泡快速充满喷嘴,并在喷射间隔保持。主后喷射需要设置较高的喷射间隔,以保证后续喷射的稳定。

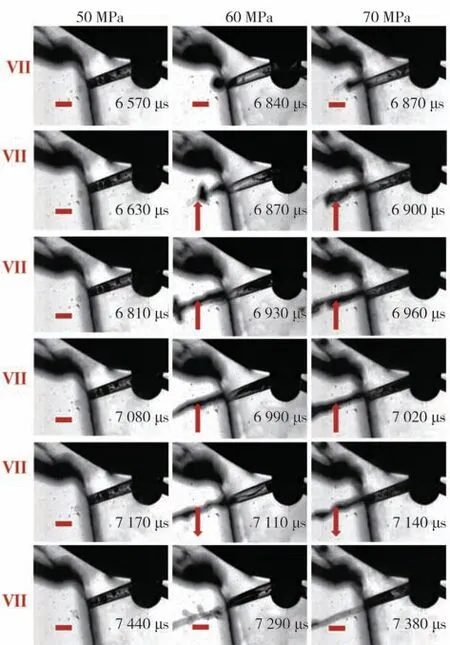

VII阶段为后喷过程,后喷过程喷射前喷嘴内残余气泡水平较为一致,如图9 所示。因此,针阀位移和开启速度改变导致的针阀及阀座处节流效应的变化,成为了影响后喷过程喷雾形成的主要因素。50 MPa 共轨压力下,依旧没有喷射过程产生,原因与预喷过程相似,针阀上下端受力差未达到针阀开启阈值。60和70 MPa共轨压力下,后喷过程的喷雾形式有所区别,分别呈蘑菇型和柱形喷雾,这与开启速度和残余气泡有关。当后喷开始,燃油迅速补充喷孔,挤压出喷孔内部空泡,后喷过程中针阀也主要处于小升程区域。同时,喷雾团有明显的空泡析出、破碎。整个后喷过程喷嘴内始终保持较高水平的气泡。

3.2 喷射压力对内流和近场喷雾影响后处理分析

为了进一步分析不同共轨压力下,喷射过程中流动喷雾特性与压力波动间的时序关系,经过后处理得到图10 所示的喷孔内空化、喷雾锥角曲线图和喷嘴入口压力波动曲线图。可以发现:在60 和70 MPa 共轨压力下,主喷过程形成了较完整的单次喷射过程,喷射持续期分别为2 790 和2 670 μs。喷射前期,针阀抬起,气泡由喷孔喷出,空化水平逐渐减少,喷雾锥角迅速发展。喷射中期,喷雾锥角继续增加,在35°~56°范围内波动,此时线空化逐渐形成,喷孔内空化水平在0.03~0.36 范围内,呈高频波动。喷射后期,针阀下降、重新密封阀座,喷雾锥角逐渐减少。喷嘴内几何诱导空化形成和空气倒吸导致喷孔内气泡数激增,后趋于稳定。相比之下,在50 MPa 共轨压力下,整体喷射呈现小油量工况特性,有效喷射持续期为1 680 μs。喷雾锥角最大值为37°(3 120 μs)。喷嘴内主要存在几何诱导空化,喷射后期依然存在空气倒吸现象。针阀开启,随即关闭,没有维持过程。可以发现不同轨压下,设置相同的控制脉宽,也会由于液力延迟导致实际的针阀位移和喷射有效持续期不同,从而也影响了喷雾锥角的发展趋势。

通过对比3 种共轨压力下的压力波动曲线可知,预喷或后喷过程开始后,压力明显下降。在50 MPa 下,预喷过程和后喷过程即使没有明显喷油过程,也存在控制腔内泄压过程,使压力下降。主喷过程中,喷射初期,喷嘴入口压力波动近线形趋势下降,以低频波动为主。但在喷射中期,不同的空化形式导致了不同的压力波动特性。其中在60 和70 MPa 共轨压力下,受涡流诱导线空化影响产生高频压力波动趋势;在50 MPa 共轨压力下,喷孔内空化以几何诱导空化为主,相对稳定,以低频压力波动为主。研究发现空化种类和波动特性影响了压力波动的频率特性和传播速度。

3.3 不同喷射压力下流动喷雾特性对比分析

对比分析了不同共轨压力下喷射过程中流动喷雾特性,如图11 所示。可以发现在60 和70 MPa 共轨压力下,主喷过程中的喷雾锥角变化呈现靴形趋势,主要包括:发展期、转化期、稳定期和衰减期。在发展期,喷雾锥角呈近线性快速增加,随后喷孔内空化水平开始下降,仍以几何诱导空化为主,喷雾锥角维持在中等水平波动。在转化期,针阀开启较为充分,线空化逐渐形成,喷雾锥角快速发展到最高水平。稳定期内,喷雾锥角、喷孔内空化水平和压力均存在高频波动,稳定期两端会形成强扰动的针阀-喷孔线空化,使喷雾锥角在两侧形成凸起。衰减期内,针阀下落,喷雾锥角逐渐减少。相比于发展期锥角的增加速度,衰减期锥角的减小速度更缓慢一些,其整体趋势一定程度影响燃烧性能,可通过燃烧特性需求进行反向设计。预喷及后喷过程压力室内空化水平较高,以几何诱导空化为主,曲线较为平滑。喷孔内空化水平稳定性较差,同时小油量下喷雾锥角一致性较差。

通过对比压力波动曲线可知,燃油喷射会导致喷嘴入口处压力下降。受到针阀瞬态运动和喷嘴内空化形成的影响,压力有所波动。随着针阀下落,压力水平呈线性增长。预喷和后喷过程中,喷嘴入口处压力降幅与循环喷油量水平呈正相关,压力波动转折点体现了喷射时刻的转变。喷射间隔时间内,燃油压力受针阀落座时,引起的水击现象影响,呈正弦衰减波动趋势。

4 结论

本文采用真实尺寸锥形喷嘴进行可视化喷射试验,从喷射时序角度去分析不同共轨压力下,多频压力波动与喷嘴内流动空化特性的因果关系以及对近场喷雾的影响机理。通过可测量的压力波动来实现喷射过程中难以观察的流动空化特性的预测,具体结论如下。

(1)不同轨压对喷嘴内流及近场喷雾特性影响趋势不同,高轨压下(60、70 MPa),主喷过程喷雾锥角呈靴型趋势,由发展期、转化期、稳定期和衰减期组成,过程中存在喷嘴节流位置的转变和几何诱导空化与线空化间形式的转变。低轨压下(50 MPa),整体喷射呈现小油量工况特性,喷雾锥角最大值为37°,喷嘴内仅形成几何诱导空化。

(2)预喷和后喷过程,整体处于小升程节流阶段,受压力波动影响明显。不同轨压和脉宽会通过影响针阀最大升程,影响节流效应,从而影响流动喷雾特性。喷射过程中喷嘴入口处压力降幅与循环喷油量水平呈正相关,压力波动转折点体现了喷射时刻的转变。

(3)压力波动与空化特性存在因果关系,空化形式的转变会明显影响压力波速和传递频率。其中几何诱导空化形成时,压力呈低频波动;线空化形成时,产生高频压力波动趋势。不同轨压下的针阀最大升程及有效持续期决定了压力波动的整体趋势,同时影响喷雾发展。