强鼓式燃气采暖热水锅炉冷凝换热器设计与性能研究

2023-05-25张锦梁余浩伦

张锦梁 余浩伦

(广东万和新电气股份有限公司 佛山 528305)

前言

现有的全预混冷凝式换热器材质主要有铸铝和不锈钢两种类型,其中家用热水设备中以不锈钢冷凝式换热器居多。目前常见的全预混冷凝式换热器换热管大多为不锈钢盘管式结构,如图1、图2 所示。这两类换热器的共同特点在于,它们的换热管间隙即烟气换热通道, 设置得非常狭小。在有限换热面宽度上,只有当烟气换热通道足够狭窄,才能保证高温烟气掠过时,不会产生过厚的流体边界层和偏差悬殊的温度梯度,从而实现烟气与换热管的高效换热。但从其实际应用的综合表现来看,在我国部分空气环境恶劣、燃气含硫杂质较多的区域,该类型换热器烟气侧容易被燃烧后的杂质生成物、灰尘及冷凝水等多因素相互作用,产生污垢堵塞烟气换热通道,导致烟气侧换热效率降低。目前,需要定期对换热管进行较频繁的清洗维护,以保持换热管的换热面光洁,尚无其他较为完善的解决方案。频繁的养护周期也带来了较高的养护成本。

图1 不锈钢螺旋扁盘管

图2 不锈钢螺旋圆盘管

因此,围绕全预混冷凝式热交换器防堵性能和热效率提升两方面内容,通过结构上的组合调整,以螺旋扭曲扁管管束作为冷凝管芯,结合不锈钢翅片盘管,对燃气热水设备的换热器整体结构进行了新组合设计,并通过实验室进行整机匹配作了防堵模拟及换热性能试验研究,以验证新设计冷凝换热器结构的合理性。

1 冷凝换热器结构设计

1.1 组合式冷凝换热器结构

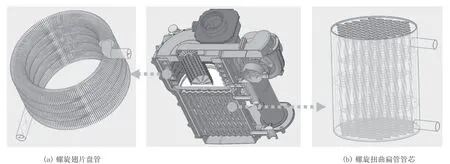

针对当前存在的堵塞腐蚀问题,围绕冷凝换热器防堵性能、高效换热两个性能要点,对换热器进行了新的组合设计,如图3 所示。该换热器结构上采用“不锈钢螺旋翅片盘管+螺旋扭曲扁管管芯”的纵轴组合形式,其中不锈钢螺旋翅片盘管(内含螺旋扰流条)为高温换热段,变截面螺旋扭曲扁管管芯为低温换热段。

该换热器基于全预混燃烧方式进行设计,采用鼓风式全预混燃烧头,燃烧产生的高温烟气先经过不锈钢螺旋翅片盘管换热,随后均匀分流进入变截面螺旋扭曲扁管管芯,在冷凝换热段烟气进入管芯螺旋扭曲扁管内壁走管程,被加热的工质水则在管外进行折流走壳程完成冷凝换热,随后再转入螺旋翅片盘管。

变截面螺旋扭曲扁管管芯属于火管式换热元件,包括:外壳体和螺旋扭曲扁管管束,螺旋扭曲扁管管束上设有折流板,螺旋扭曲扁管外壁之间为工质水的流动通道,螺旋扭曲扁管内壁为烟气通道,每一条螺旋扭曲扁管就是一个独立的传热元件。

该换热器主要特点在于:将变截面螺旋扭曲扁管引入设计,在低温段采用管壳式螺旋扭曲扁管冷凝管芯,发挥螺旋扭曲扁管结构上的紊流强化换热作用和旋流冲刷抗堵塞性能,传热管内壁不易形成液膜或污垢阻碍换热,其速度场和温度场能够高度协调,从而在结构上实现水-气双侧高效换热、不易堵塞的性能特点。螺旋扭曲扁管冷凝管芯内部结构如图4 所示。

图4 冷凝管芯结构

1.2 换热单元结构参数

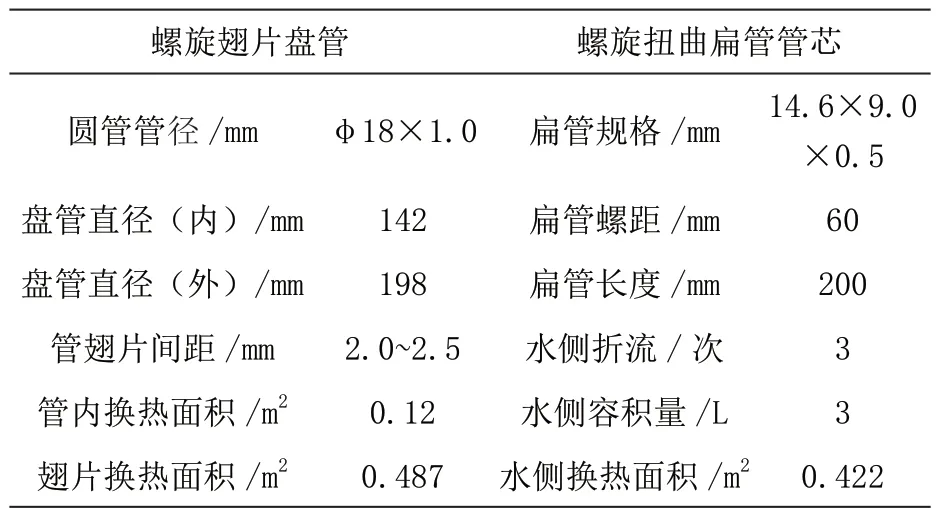

该换热器预期设计的热负荷指标为35 kW,换热由螺旋翅片盘管换热单元与螺旋扭曲扁管换热单元两部分完成,换热单元拆解如图5 所示。各换热单元首次设定的结构参数参见表1。

图5 换热单元分解示意图

表1 换热单元结构参数

2 试验与分析

2.1 试验设备与条件

试验设备:冷凝式燃气采暖热水炉样机、燃气采暖热水炉整机试验台、热电偶温度计。

试验条件:使用12 T 天然气,燃气压力2 000 Pa,环境温度21.5 ℃,大气压力101.3 kPa,燃气温度21.5 ℃。

冷凝式燃气采暖热水炉作为载体样机,将本文所述冷凝换热器安装于其内,进行防堵塞性能、换热效率测试,并按GB 25034-2020《燃气采暖热水炉》所要求进行采暖炉安装测试。

2.2 防堵性能试验

2.2.1 试验方式

在实验室基础条件下,考虑到现有全预混燃烧冷凝式热交换器烟气侧在空气恶劣、燃气杂质复杂的环境中容易结垢阻塞的现实情况,试验以模拟烟气侧风沙粉尘条件为主,试验过程中在空气供给端掺杂一定比例的沙尘,形成风尘条件;在气源端使用掺杂一定比例H2S 的天然气。注意适度模拟条件,不能致使机器故障停机,其余设备按正常条件运行。按上述条件持续试运行一周,观察整机运行情况。

2.2.2 试验结果分析

经过试运行一周时间后,拆解各换热单元检查内部情况。从拆解观察的情况来看,换热器经模拟沙尘条件试运行测试后,无论是螺旋翅片管还是螺旋扭曲扁管冷凝管芯,烟气侧表面并无出现积垢堵塞现象,都保持了相对整洁的换热表面。图6 为燃烧测试后的螺旋翅片盘管,图7 为冷凝管芯底部的排烟集水盘。

图6 螺旋翅片管

图7 排烟集水盘

拆解检查分析的情况与预期相符,没有出现堵塞现象,初步印证换热单元的结构特点具备其合理性。如图6 螺旋翅片盘管,其内圈包围燃烧器形成燃烧腔,高温烟气四周横掠过翅片及盘管表面,在合理的翅片间距下,烟气可高速冲刷翅片管表面,防止污垢停留淤积,实现高效对流换热。当烟气到达螺旋扭曲扁管时,仍具备较高的流速进入各条螺旋扭曲扁管。烟气在扭曲管内不断形成紊流向下冲刷换热扁管,将烟气中的杂质污垢随冷凝水在重力加持下一并快速向下冲刷带走,有效防止积垢产生。如图7 排烟集水盘所示,大量的杂质污垢可被有效冲刷下来,汇集于底部的冷凝水集水盘处,说明螺旋扭曲扁管冷凝管芯很大程度上可实现合理的防堵自清洗作用,保证换热管的换热效率。

2.3 换热性能试验

2.3.1 试验方式

按照GB 25034-2020 中第7.7 项要求的热效率试验方法,在相应热负荷下分别测试燃气采暖热水炉采暖、热水状态下的热效率,同时检测排烟温度和观察冷凝水情况。

2.3.2 试验结果分析

按所述标准7.7 条款热效率试验要求进行测试,相关测试数据如表2 所示。

表2 载体样机热效率测试数据

试验分析:通过测试数据发现,本文所述换热器基本能满足GB 20665-2015 中的冷凝式燃气采暖热水炉的能效要求。由测试数据分析可知,在采暖状态50 ℃/30 ℃和生活热水状态下,载体样机热效率相对较高,而在采暖状态80 ℃/60 ℃时,样机热效率则相对较低。这是由于在采暖状态50 ℃/30 ℃这类运行状态时,系统内循环回水水温相对较低,烟气与换热器容易发生冷凝换热,烟气侧可释放潜热产生大量冷凝水,热效率相对较高;在采暖状态80 ℃/60 ℃时,系统内循环回水温度较高,烟气与换热器不发生冷凝换热,排烟温度较高,故而使得热效率相对较低,几乎无冷凝水产生。

总体而言,该型换热器基本符合冷凝式热交换器性能要求,但试验数据相对目前现有成熟的全预混冷凝式热交换器来说,其热效率还是相对较低。在换热面上,综合的有效换热面积其实已经足够,但从数据看依然有待优化改善。

3 性能提升与优化措施

试验过程中,试验样机主要体现出两个方面不足:一是采暖水循环系统水阻偏大,搭载的扬程水泵循环动力表现不足;二是各负荷下热效率仍然偏低,排烟温度仍相对较高,烟气流出过快,冷凝换热量小。下面就可能存在的不足进行分析改进并验证。

首次试验选型搭载的7 m 循环水泵运行起来动力匹配不足,系统循环水流量稍微偏小,容易导致超温熄火保护。该换热器整体上因为采用立式结构,螺旋扭曲扁管外壁的水流需克服重力绕流向上,折流阻力比传统换热器大,而且高温段的螺旋翅片盘管内加装了螺旋扰流条,加上两个换热单元间转接头的局部阻力,使得换热器的循环水阻力问题突出明显。显然,这是水循环动力与系统结构间的匹配问题,需要从循环水泵动力选型及系统结构上去改善优化。其次,通过测量螺旋扭曲扁管管芯外壳体进水口及中转接口处水温,发现在冷凝段水温提升能力偏低。检查螺旋扭曲扁管结构发现,在前述设计尺寸下的单根扭曲扁管扭转成型后中心还存在较大竖直可视的中心通孔,管芯扭曲扁管扭曲通道偏大。换言之,烟气在螺旋扁管中只有部分与螺旋扁管进行了紊流接触,另一部分未与传热管壁接触便从中心通孔向下排出。对此,需要改善烟气与换热管间的湍流接触,比如可进一步把扭曲扁管扁小化并重新优化各尺寸参数,或者可以采取快速手段,在螺旋扭曲扁管内增加合适的烟气扰流件。

为快速测试验证所述问题及改进优化的方向,避免长时间的重新做样时间,在改进试验中简要做了如下测试措施:

1)循环泵选型上换用大扬程循环水泵以提升循环动力。

2)换热单元间改用圆弧形转接头转接以改善局部阻力。

3)针对冷凝段烟气过快逸出问题在扭曲扁管内加装螺旋扰流条,缩小烟气流动间隙以使烟气与换热扁管间形成双重螺旋扰动。

按前述测试要求进行整机匹配重新测试热效率,表3 是优化后的载体样机测试数据。

表3 优化后载体样机热效率测试数据

通过对比改进前、改进后的测试数据可以发现,改进后的换热器热交换效率提升,换热性能得到明显提升。这说明前述问题点的改进措施具有一定的指导可行性,可遵循这些问题指向针对诸如翅片高度、盘管管径、管芯扭曲扁管结构参数及扭曲管的组织排布情况等,在后续优化设计过程中继续做细致的研究试验,以确定最佳的结构布置参数。

4 结论

本文以螺旋扭曲扁管管束作为冷凝管芯,结合不锈钢翅片盘管,对全预混冷凝式换热器结构进行了新的组合设计,并通过实验室搭载整机匹配运行作了防堵模拟及换热性能试验研究。经过试验分析得出以下结论:

1) 本文提供的组合式冷凝换热器能有效提升防堵塞能力,可一定程度上提高冷凝换热器在不同区域环境条件下的可靠性和稳定性。

2)该组合式冷凝换热器可实现高效的冷凝换热,应用于整机设备匹配运行能满足冷凝式燃气采暖热水炉一级能效,符合产品能效要求。

3)该组合式冷凝换热器相较于传统大气式燃烧机型产品的主换热器,其结构上存在较大的系统水阻力,应用于整机产品时需要在结构上注意优化阻力设计并匹配合适的动力循环泵,确保换热工质合理的流速,保证冷凝换热器在合理的工况下运行。

4)该换热器的冷凝管芯扁管结构尺寸及管间布置对水流、尤其是烟气侧的湍流换热效果起关键决定作用,设计过程中需要做好冷凝管芯烟气侧的扰流优化,保证水-气双侧流体形成良好的湍流组织,如此才能充分发挥其抗堵、高效的优势性能。