航空发动机润滑油喷嘴性能优化分析*

2023-05-25吴超琦沈洁阳李昱瑶

吴超琦 王 军 占 锐 沈洁阳 李昱瑶 尉 玉

(中国航发商用航空发动机有限责任公司 上海 200241)

近年来,我国航空发动机性能和输出功率不断提高,主轴转速明显增加,轴承DN值和发热量较大[1],必须对其进行合理润滑[2]。为轴承提供良好的润滑,不仅能够提高轴承工作的稳定性和性能,还能够提高轴承的工作寿命[3]。

目前在高DN值下工作的航空发动机主轴轴承,多采用环下润滑的供油方式[4],这种润滑方式能够有效地避免轴承内圈打滑[5]。采用环下润滑时,润滑油从喷油嘴喷孔喷出,经过集油部收集后,经由轴承内圈上的径向孔,依靠离心力,甩入轴承腔内部[6]。因此,为保证喷油嘴能将润滑油准确地喷射至集油和润滑部位,对于喷油嘴喷射流线的发散程度和喷射方向都有着严格的要求[7]。这两点直接决定了喷嘴的性能,国内外学者对此进行了大量研究。JIANG和MAO[8]基于高速电主轴油气润滑试验台,研究了喷嘴的个数、长径比以及喷嘴到轴承球滚动体的距离对轴承温升的影响。刘成等人[9]采用Fluent仿真软件建立了油气润滑系统喷嘴、轴承腔的油气两相流模型,分析了两相流流经两种不同结构喷嘴后在轴承腔内的流动状态。陈长业等[10]利用Fluent中的VOF多相流模型研究了喷嘴结构参数对于高速滚动轴承油气润滑输油管中油气环状流特性的影响,得到了喷嘴结构参数对于油气润滑环状流特性的影响。张瑞强等[11]利用VOF两相流模型研究了喷嘴结构对于喷嘴流量的影响。苏媛媛等[12]通过系统仿真软件对润滑系统各处喷嘴尺寸提出优化建议,校核喷嘴流量以考察喷嘴的性能。

虽然学者们对喷嘴进行了大量研究,但是大多都局限于喷嘴内部流动状态[13-14],对喷嘴喷孔外部流线的发散程度和圆柱度关注较少。另外,目前研究主要通过一维仿真软件校核喷嘴孔径是否匹配滑油系统的流量要求,未给出喷嘴的三维流场信息。本文作者针对某轴承供油喷嘴流量流向试验存在的喷嘴出口流线较为发散的问题,利用Fluent软件对该喷嘴内部流场进行仿真,分析喷嘴喷射流线发散严重的原因,并提出结构优化方案。

1 计算模型

1.1 数值模型

利用通用计算流体软件对喷嘴喷油流动进行三维数值仿真。为了更高效地得到仿真结果,对模型做出如下合理假设:

(1)润滑油在喷嘴内部流动过程中不发生换热和化学反应;

(2)喷嘴内部只有润滑油一种介质,不存在空气,采用单相流动进行计算;

(3)不考虑流动过程中润滑油物性参数随温度的变化,润滑油是不可压缩的。

为了保证计算具有良好的鲁棒性和精确性,湍流模型采用Realizablek-ε湍流模型[15-16],该模型适合比较广泛的流动类型,包括自由流、腔体流动、边界有分离的流动等。

1.2 几何模型和计算网格

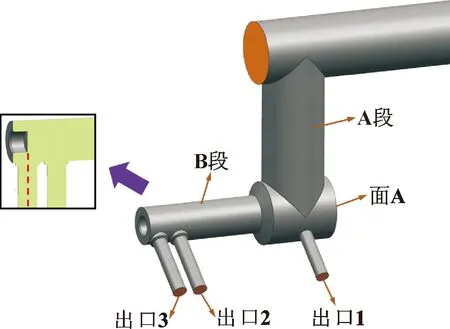

图1给出了喷嘴模型原方案的几何结构,喷嘴模型中设置有一个进油口和三个出油口。

图1 原方案的几何模型Fig.1 Geometric model of the original scheme

在原喷嘴结构中,2号和3号出油口直径均为2.3 mm,1号出油口的直径为2.1 mm。如图2所示,喷嘴中部连接段A位于喷嘴出口段B的中间位置,喷嘴的入口段、中间段和出口段的直径都是10 mm,喷孔1和喷孔3两侧分别有一个堵头,两个堵头对应的内表面分别为面A和面B。

图2 原方案的计算模型与体网格Fig.2 Computation model and mesh of the original scheme

喷嘴流体域模型采用结构化的全六面体网格,沿着喷嘴流体域壁面处划分边界层网格,喷嘴模型原方案的计算模型和网格见图2。

1.3 边界条件

喷嘴流量流向试验温度为80 ℃,该温度下润滑油物性参数为:密度948.7 kg/m3,黏度0.007 8 Pa·s。 计算域入口采用压力入口(Pressure Inlet)边界类型,给定表压0.3 MPa,计算域出口采用压力出口(Pressure Outlet)边界类型,给定背压为0。

1.4 求解设置

采用压力基求解器进行稳态求解,用Realizablek-ε湍流模型封闭方程组,壁面函数采用增强型壁面函数(Enhanced Wall Treatment),压力-速度耦合采用SIMPLE算法,梯度离散采用Least Squares Cell Based格式,压力离散采用Second Order格式,其余项离散都采用Second Order Upwind格式。

为了对单相流的计算模型进行网格无关性验证,对文中喷嘴模型划分三套不同疏密的体网格,网格分别为802 545、2 026 473、3 109 637,提取喷嘴入口流量的计算结果发现,后两套网格对应的入口流量计算结果分别为12.88和12.90 L/min,计算结果和设计值13 L/min相近,故喷嘴仿真模型采用的体网格数约为200万。

2 原方案仿真与试验结果

2.1 仿真结果和试验结果

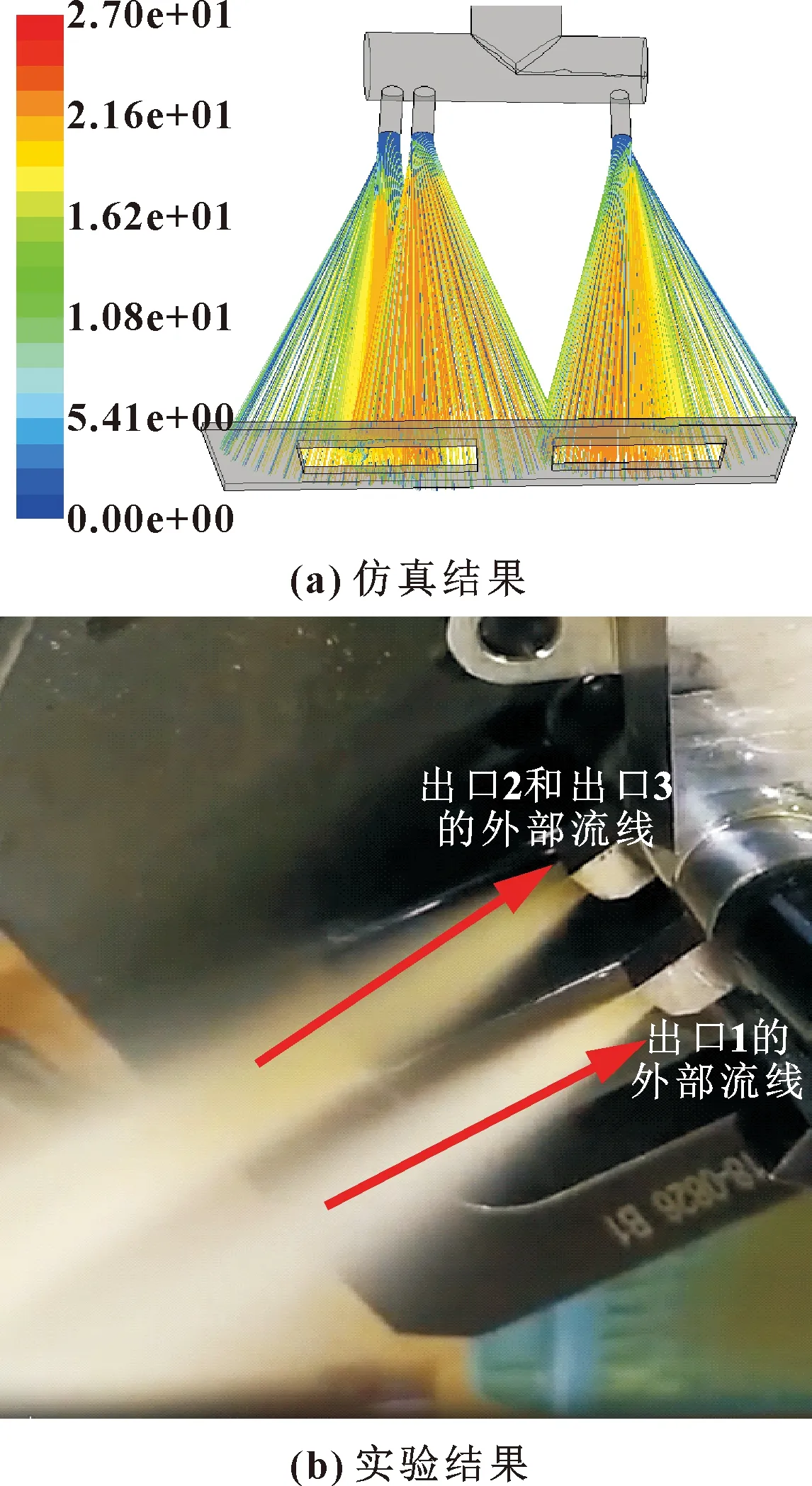

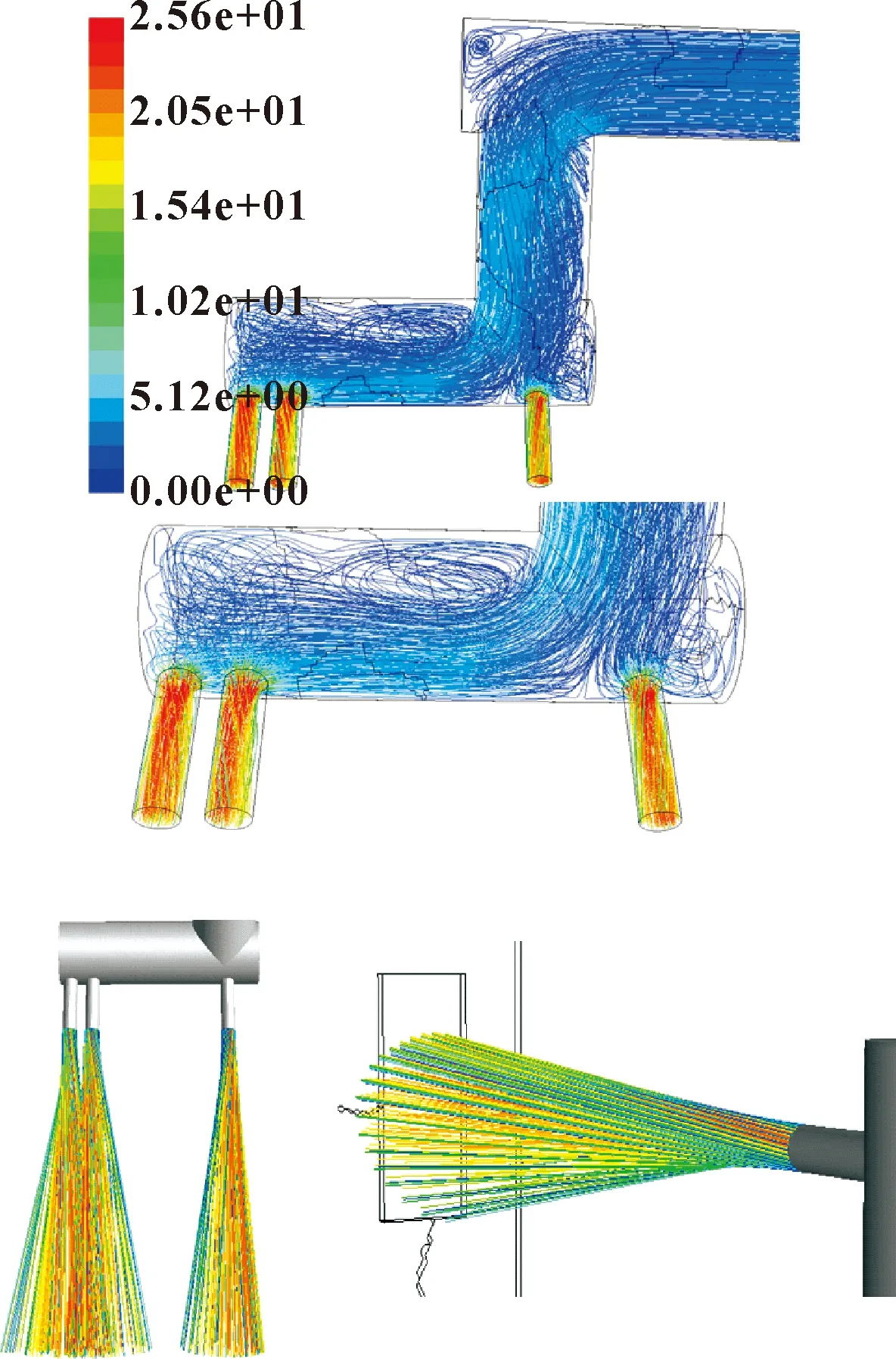

图3给出了该喷嘴模型出口流线的仿真结果和试验结果。从图3(a)所示的仿真结果,可看出喷嘴外部流线发散程度较大,出口段的流线圆柱度无法满足设计的要求。从图3(b)所示的该喷嘴打靶实验结果可以看出,计算结果和实验结果较为一致,验证了文中建立的数值计算模型的有效性。

图3 原方案外部流线仿真结果和实验结果对比Fig.3 Comparison of simulation results(a)and experimental results(b)of external streamline of the original scheme

2.2 计算结果分析

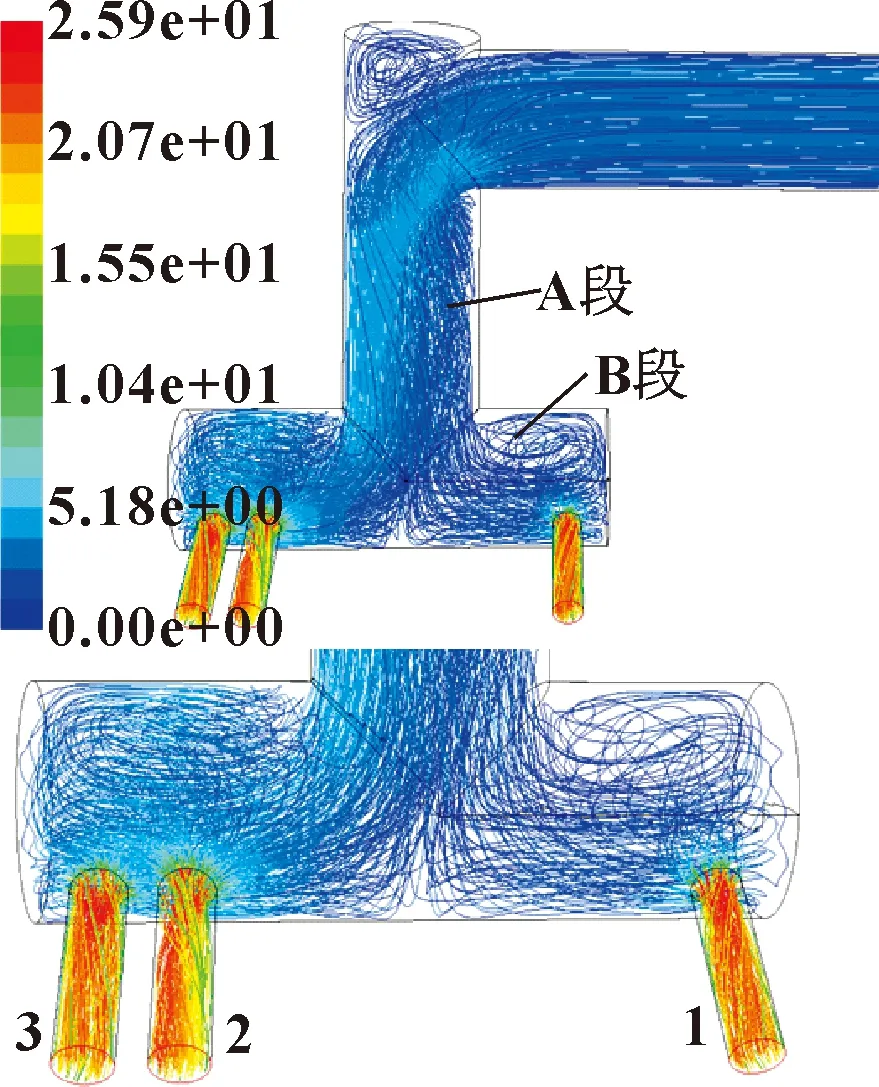

图4给出了喷嘴原方案的流体域内部流线。可知,当流体从A段流入B段时,分成了两股分支,其均受到喷孔1和喷孔3两侧堵头内表面的影响,在两侧形成了局部的涡流区,三个喷嘴出口段内的流线出现了比较严重的旋流流动,未能达到流线和流动方向一致的平推流形式,这点是造成喷孔外部流线发散较为严重的重要原因。

图4 原方案内部流线Fig.4 Internal streamline of the original scheme

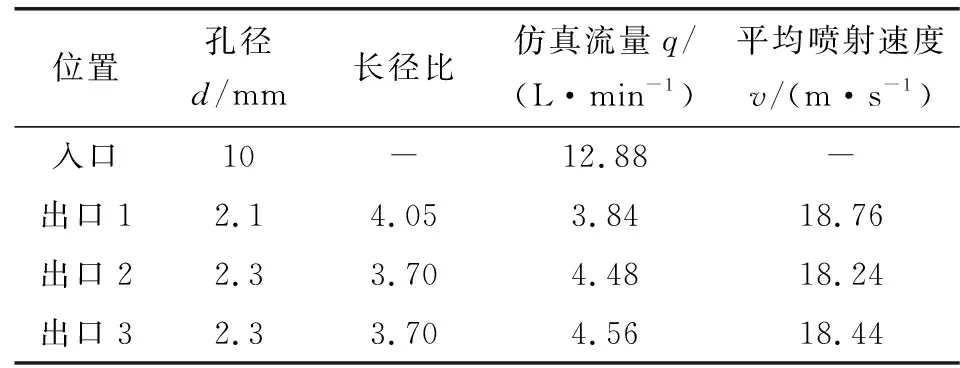

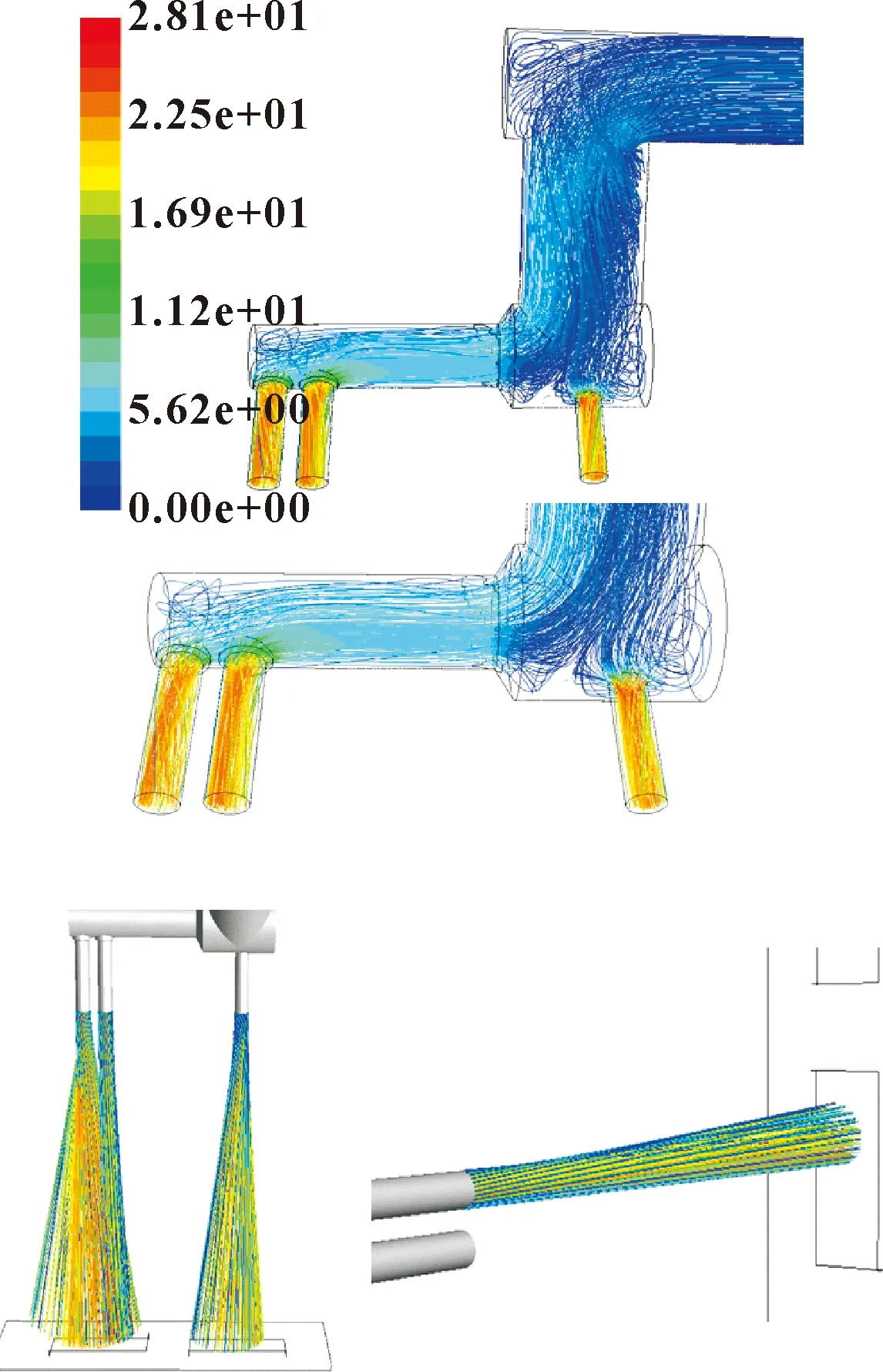

滑油喷嘴的性能考察,主要是每个喷嘴外部流线的过靶率(过靶的质量流量和喷孔总质量流量的比值)和每个喷孔的润滑油流量。根据设计要求,喷嘴入口总体积流量为13 L/min,喷孔1的体积流量为4 L/min,喷孔2和喷孔3的总体积流量为9 L/min。对比表1给出的仿真结果可知,流量基本满足设计的要求,喷孔的直径无需变更,因此文中主要针对喷孔外部流线发散严重这点提出结构优化方案。

表1 喷嘴原方案体积流量仿真结果Table 1 Simulation results of nozzle volume flow of the original scheme

3 优化方案

根据喷嘴原方案的流场计算结果,针对性地提出了3个优化方案,分别对3个喷孔外部流线的圆柱度进行优化。

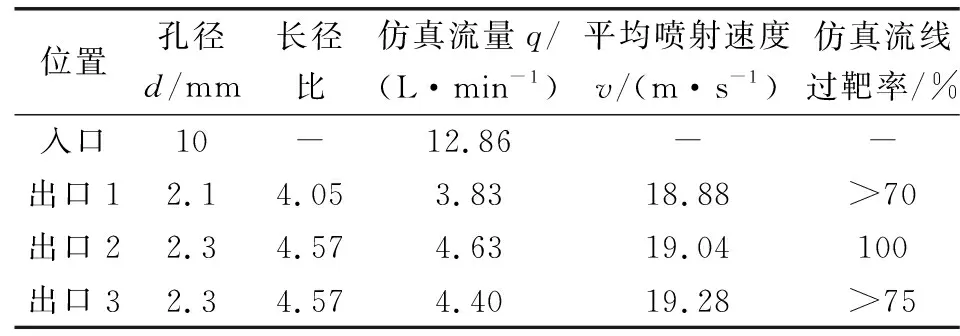

优化方案1如图5所示,该方案主要将中间连接段A的位置较原来进行了偏移,其中心线和1号喷油出口管道的中心线对齐。

图5 优化方案1Fig.5 Optimization scheme 1

优化方案2如图6所示,该方案在喷嘴模型下方的出口段B增加了台阶,如图中蓝色方框所示,使出口段B直径由10 mm过渡到了6 mm,并且在喷孔2和喷孔3出口段增加了局部台阶,喷孔2和喷孔3的长径比由原方案的3.7提高至4.57。

图6 优化方案2Fig.6 Optimization scheme 2

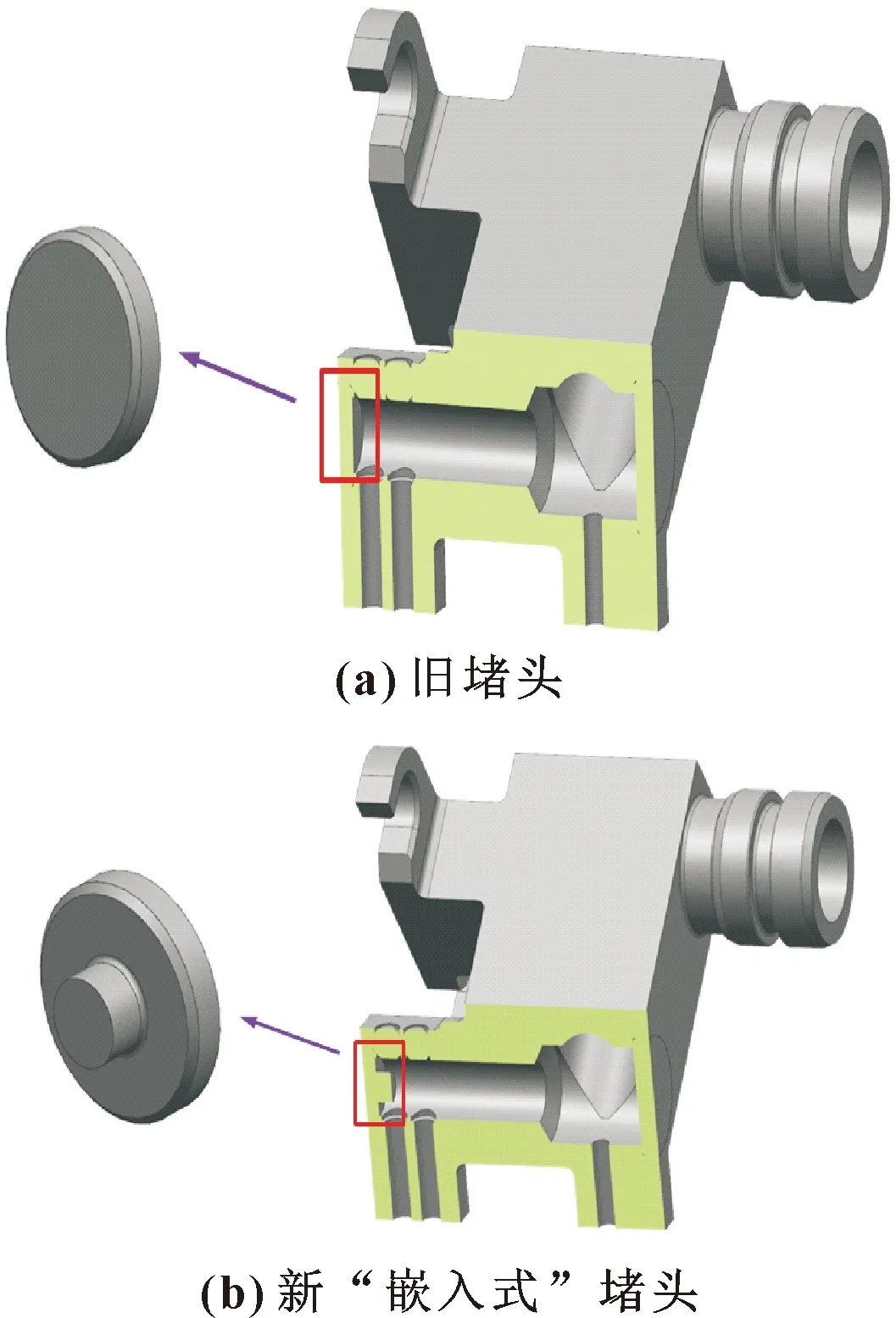

优化方案3如图7所示,该方案在原方案堵头结构的基础上增加了一段圆柱段,如图8所示,是一种新型的“嵌入式”堵头,堵头圆柱体直径设置为3 mm,长度为1.75 mm,堵头最深处的位置和喷孔3的出口段中心线对齐。

图7 优化方案3Fig.7 Optimization scheme 3

图8 旧堵头和新堵头的对比Fig.8 Comparison of two plugs;(a)old plug; (b)new “embedded” plug

4 优化方案计算结果

4.1 优化方案1

图9给出了优化方案1的流场仿真结果。相比起原方案,该喷孔1的外部流线圆柱度有了明显改善,该喷孔的外部流线过靶率已超过70%,满足设计的要求;而喷孔2和喷孔3的外部流线过靶率较低,并没有得到改善,无法满足设计的要求。

图9 优化方案1内部和外部流线Fig.9 Internal and external streamlines of optimization scheme 1

分析内流场的仿真结果,A段的主流区和喷孔1出口段主流区一致,流体流动的局部阻力损失大大减少,在一定程度上抑制了因堵头内表面A产生的涡旋对于喷孔1出口段内流体扰动的影响,喷孔1的外部流线过靶率有了较大提升。然而喷孔2和喷孔3出口段受到堵头内表面B和B段主流区内产生的涡旋影响,过靶率仍不理想。

从以上分析可知,喷孔上部的结构对于喷孔外部流线的圆柱度有直接的影响,当喷孔出口段主流区和其上部结构主流区一致时,能够减少涡旋对于喷孔出口内流体扰动的影响,减小喷孔外部流线的发散度,提高过靶率。

表2给出了优化方案1每个喷孔的体积流量。从仿真结果可知,其体积流量能满足设计的要求。

表2 优化方案1喷嘴体积流量仿真结果Table 2 Simulation results of nozzle volume flow of optimization scheme 1

4.2 优化方案2

在优化方案1的基础上,继续对喷孔2和喷孔3的外部流线圆柱度进行优化。

图10给出了优化方案2的流线。在增加喷孔2和喷孔3的长径比后,喷孔2的外部流线圆柱度有了非常明显的提升,过靶率几乎达到了100%,满足设计要求。但是长径比的增加对于喷孔3的外部流线圆柱度改善较小,其过靶率依然未能达到设计要求的70%以上。

图10 优化方案2内部和外部流线Fig.10 Internal and external streamlines of optimization scheme 2

分析喷嘴内部的流动可知,缩小喷嘴B段的直径,增加喷孔2和喷孔3的长径比,很有效地抑制了B段内的流动,B段主流区的旋流已经消失,内部流动的紊乱程度被抑制。喷孔2距离堵头内表面B相对较远,其内部流动主要受B段主流区流体流动的影响,当B段主流区流动流动较为平缓时,喷孔2出口段内的流线接近于平推流,流型接近理想状态,因此喷孔外部流线几乎都能够完全过靶[17]。

喷孔3距离面B的位置较近,其出口段内的流动受到面B处旋流的影响较大,提高其长径比对于提高该喷孔外部流线圆柱度的效果并不是非常显著,还需要通过别的方式抑制面B处产生的旋流,从而更进一步地降低该喷孔外部流线的发散度。

根据表3的仿真结果,入口流量和优化方案1的计算结果几乎一致,2号和3号喷油口的流量总和与1号喷油口的配比能满足要求。

表3 优化方案2喷嘴体积流量仿真结果Table 3 Simulation results of nozzle volume flow of optimization scheme 2

4.3 优化方案3

综合之前的计算结果,可知3号喷油口的出口流线发散情况较为严重,喷嘴A段和B段的改变均无法有效地改善该喷孔外部流线的圆柱度。结合喷嘴内部的流场,从抑制面B处旋流的角度入手,提出了一种新的喷嘴堵头结构以抑制喷孔3出口段的旋流。

图11给出了优化方案3内部和外部流线。可见加了堵头后,出口3管道的内部流线平缓了很多,3号喷油口的外部流线过靶率能够超过75%,流线中心速度较大的主流区域,基本都能够通过靶心,满足设计的要求。其他2个喷油口的外部流线发散情况基本和优化方案2结果一致。

采用了新形式的“嵌入式”堵头后,其圆柱段对于喷孔3处的涡旋具有很好的抑制作用,喷孔出口段内的流线能以更加接近“平推流”的平直流动状态,从而很有效地提升了该喷孔外部流线的过靶率,满足了设计的要求。

表4给出的优化方案3仿真结果,可知入口流量和出口的流量配比均可以满足计算要求。

表4 优化方案3喷嘴体积流量仿真结果Table 4 Simulation results of nozzle volume flow of optimization scheme 3

5 结论

基于某轴承供油喷嘴流量流向试验发现的喷嘴出口流线较为发散这一现象,通过CFD分析,找到了每个喷孔外部流线发散度较大的本质原因,并结合计算结果给出了多轮结构优化方案,确定了该喷嘴最终优化结构方案。主要结论如下:

(1)喷嘴喷油出口管路段的内流场直接决定了喷油口外部流线的发散程度和圆柱度,通过改变喷嘴结构,将喷孔出口段主流区和其上部结构的主流区尽可能设计成一致,能够减少涡旋对于喷孔出口段内流体扰动的影响,减小喷孔外部流线的发散度,提高过靶率。

(2)对于直接受到喷孔上游结构主流区中涡流影响的喷孔,可以通过缩小上游结构主流区的直径,提高喷孔的长径比抑制主流区中流体紊动消除主流区中产生的涡流,进而有效提高喷孔外部流线的过靶率。

(3)当喷嘴内部产生的涡旋距离喷孔较近时,其对于喷孔出口段内的流动影响较大,通过提高喷孔长径比无法很好改善喷孔外部流线的圆柱度,计算发现,采用新型“嵌入式”堵头能够有效抑制喷孔区域的旋流流动,提高外部流线的过靶率,同时确保每个喷孔的润滑油流量也能够满足设计要求。