不同介质下ER8车轮钢滑动摩擦磨损性能*

2023-05-25杨文斌夏金龙陈道云

杨文斌 夏金龙 肖 乾 陈道云

(华东交通大学机电与车辆工程学院 江西南昌 330013)

高速列车车轮作为列车提速的关键零部件,长年行驶在户外,经受各种环境的考验,其中不乏一些严苛环境,如潮湿海洋性气候、雨雪和风沙等,这就容易使车轮表面产生腐蚀和损伤[1]。轮轨间摩擦因数不仅直接影响车辆的牵引和制动性能,而且与轮轨的磨损和表面损伤密切相关。摩擦因数受多种因素的影响,如材料本身特性、滑动速度、温度和表面介质等[2]。20世纪80年代,前苏联著名摩擦学专家克拉盖尔斯基[3]就通过大量的试验发现,滑动速度会使表面产生温升、变形、化学变化和磨损,因而明显地影响摩擦因数。近年来,许多专家学者在不同载荷、不同滑动速度、不同温度及不同介质等条件下对轮轨间摩擦因数进行了研究与讨论,然而对车轮在服役过程中处于不同环境下摩擦因数的变化机制的认识仍有待加深。肖乾等人[4]借助UMT-3MT摩擦试验机对轮轨材料进行滑动摩擦试验,发现轮轨材料在摩擦过程中会生成多种氧化物膜层,且这种含水的氧化膜层在摩擦实验中会起到降低摩擦因数的作用。张军等人[5]利用液压缸对轮轨材料施加垂向与纵向牵引力,发现轮轨间同时存在油、石英砂时的最大静摩擦因数,与单独存在油介质的情况相比有所增大,但依旧小于干燥清洁情况下的最大静摩擦因数。符蓉等人[6]利用定速摩擦实验机,研究了干、湿条件下速度、压力与材料摩擦磨损性能的关系,得出低速时材料摩擦因数随着摩擦压力增加而增加的结论。RAO等[7]利用ABAQUS仿真软件对轮轨的热弹塑性进行了试验分析,发现环境温度的升高对轮轨表面温度几乎没有影响。刘辉龙等[8]通过试验发现,轮轨间的摩擦区域温度越高最大静摩擦因数越小。CHEN等[9]利用MRH-5A环/块摩擦试验机对AB1贝氏体钢进行摩擦磨损试验,发现在滑动磨损下贝氏体钢的主要形貌特征为犁削磨损、黏着磨损和片状剥落。

为探讨车轮在服役过程中处于不同环境下摩擦因数的变化机制,本文作者系统地对比研究了ER8车轮钢在干燥、纯水和盐水3种不同环境下的摩擦磨损行为,以期对列车车轮的维护及车轮材料的改进提供理论指导。

1 实验部分

试验采用ER8车轮钢,其化学成分如表1所示。采用线切割的方式从列车ER8车轮钢踏面以下5 mm处切取尺寸为30 mm×20 mm×5 mm的样块若干,分别使用120、320、600、1 500、2 000、5 000目的金相砂纸对样块逐级打磨抛光,在无水乙醇中超声波清洗并烘干后,作为摩擦试验基体材料。摩擦对偶为直径6 mm的Si3N4陶瓷球。

表1 ER8车轮钢的化学成分Table 1 Chemical composition of ER8 wheel steels

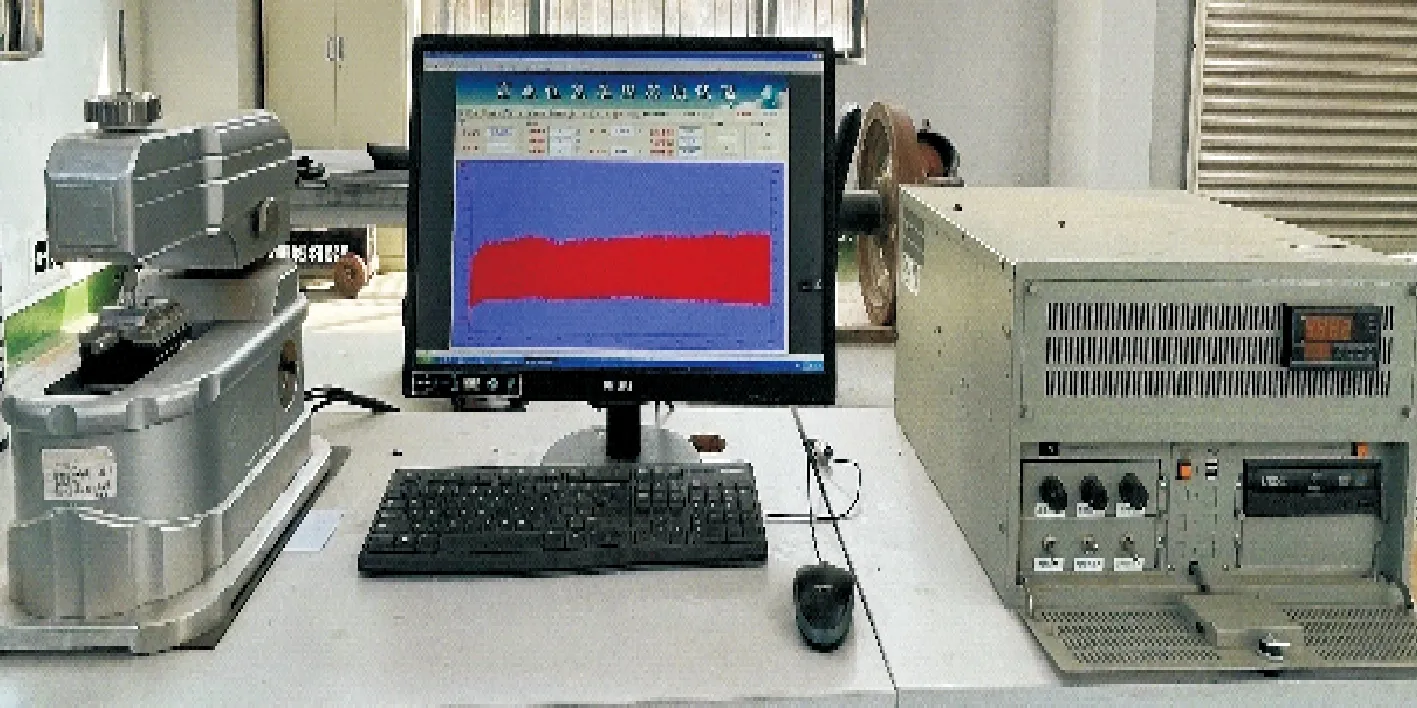

采用图1所示的MFT-EC4000往复电化学腐蚀摩擦磨损试验仪,分别考察ER8车轮材料在干燥、纯水、盐水条件下的摩擦磨损行为。干燥摩擦时摩擦副间不加任何介质,纯水摩擦与3.5%盐水摩擦时液体的流速为4.5 mL/min,频率设置为2 Hz,滑动时间为60 min,载荷分别取2、4 和8 N。试验后借助光学显微镜(OM)和扫描电子显微镜(SEM)对试样磨痕及对偶磨斑进行观察,利用X射线、能谱仪(EDS)对磨痕及元素分布进行分析。

图1 MFT-EC4000往复摩擦磨损试验仪Fig.1 TMFT-EC4000 reciprocating friction and wear tester

2 结果与讨论

2.1 介质对摩擦因数的影响

图2和图3分别为不同环境下不同载荷时车轮钢试样的摩擦因数曲线和平均摩擦因数。可见,随着载荷的增大,3种摩擦环境下车轮的摩擦因数均不断升高。载荷增加,样品与陶瓷球之间的微凸体实际接触面的接触应力也会随之增大,样品表面的剥落程度和破损程度增加,从而使得摩擦因数升高,表现出摩擦因数随载荷的增加而增大的现象。同时还可看出,在不同载荷下,干摩擦下的摩擦因数最大,纯水摩擦环境下的摩擦因数次之,盐水环境下的摩擦因数最小。这是因为在空气介质中,法向载荷增大导致车轮钢样品与摩擦副之间的微凸体实际接触面的接触应力也会随之增加,摩擦阻力增大,产生的摩擦热把磨损表面的水分汽化后容易导致摩擦因数的升高;虽然磨损表面氧化物具有一定的润滑性,但在摩擦速度较低的情况下,氧化物生成的速率较慢,且在载荷的不间断作用下容易剥落,所以不足以抵消摩擦因数升高的趋势。纯水摩擦时,滑动速度低,有利于摩擦表面水的存留与渗透,水分的流动一方面冲刷表面微凸体,使摩擦表面相对光滑,另一方面形成流体水膜,起到隔离和润滑作用,减小摩擦阻力[10],从而降低摩擦因数。与纯水摩擦相比,盐水环境中的氯离子和车轮钢样品发生了复杂的物理化学反应,其中形成的氯化铁具有一定的润滑效果,进一步降低了摩擦因数[11]。

图2 不同介质作用下不同载荷时车轮钢试样的摩擦因数曲线Fig.2 Friction coefficient curves of ER8 wheel steel at different loads under different conditions:(a)2 N;(b)4 N;(c)8 N

图3 不同环境与不同载荷条件下车轮钢试样的平均摩擦因数Fig.3 Average friction coefficients of ER8 wheel steel at different loads under different conditions

从图3可看出,在相同载荷下环境对摩擦因数的影响较大。其中干摩擦下的摩擦因数较大,特别是在载荷为8 N时,干摩擦因数最大可达0.503。在纯水摩擦和盐水摩擦环境下,在载荷较低时两者的摩擦因数相差并不大,随着载荷的增大,差距逐渐明显。

2.2 磨痕形貌对比分析

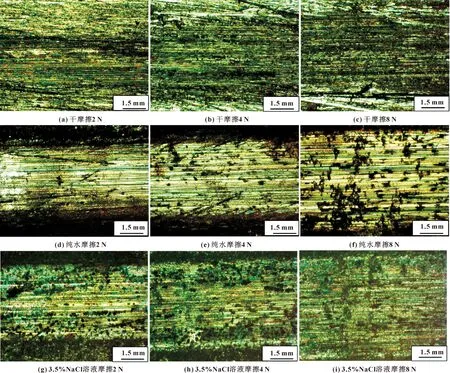

图4(a)、(b)、(c)所示为光学显微镜下观察得到的干摩擦条件下试样的磨损表面形貌。可见试样磨面区域被犁沟完全覆盖,这些犁沟是由于Si3N4陶瓷球上的微小凸体的微观切削和不同程度的耕犁而形成的;同时随着载荷的增大磨痕宽度增大,且随载荷的增大磨面上产生与附着的磨屑变多。图4(d)、(e)、(f)所示为纯水摩擦条件下试样的磨损表面形貌。与干摩擦相比,纯水环境下试样的磨痕略微变宽,且犁沟尺寸变大,磨面也相对光滑。这是因为产生的磨屑颗粒随着水的流动在磨面进行往复摩擦磨损,对样品具有一定挤压作用;同时磨屑颗粒逐渐向磨痕边缘靠近堆积,而磨屑颗粒对磨面具有一定的犁削作用,从而使得磨痕扩张。

图4 不同环境与不同载荷条件下试样的磨痕光学照片Fig.4 The optical photographs of wear tracks of the samples at different loads under different conditions:(a)dry friction, 2 N;(b)dry friction,4 N;(c)dry friction,8 N;(d)pure water lubrication,2 N;(e)pure water lubrication,4 N;(f)pure water lubrication,8 N;(g)3.5%NaCl solution lubrication,2 N; (h)3.5%NaCl solution lubrication,4 N;(i)3.5%NaCl solution lubrication,8 N

如图4(g)、(h)、(i)所示,与前2种摩擦环境相比,盐水环境下摩擦产生了更多的黑色氧化物和磨屑,并且显现出更大的磨痕宽度。

图5(a)、(b)、(c)所示为干摩擦条件下样品磨痕的SEM照片。可见试样表面出现了一定数量的剥落坑和片状剥落物,并且有黑色氧化物分布在样品磨面。其中黑色区域是在摩擦过程中产生局部高温氧化所致[12]。原因是干摩擦条件下,接触摩擦产生的大量摩擦热破坏了样品表面的保护膜,且生成一定数量的氧化物与磨屑;而在载荷的不断作用下,氧化物与磨屑易剥落,裸露的表面又重新生成新的氧化物,周而复始。摩擦产生的热量越多,片状剥落和撕裂越明显,生成的氧化物越多。另外,在载荷为2 N时试样表面仅出现较浅的犁沟,而随着载荷的增大,犁沟逐渐明显,同时破坏也更明显。原因是施加的载荷越大,陶瓷球与样品磨面之间接触越紧密,导致两者之间的亚表面产生了一定的塑性变形,发生了一定程度的黏着现象。因此干摩擦条件下试样磨损机制为典型的黏着磨损、磨粒磨损和氧化磨损。

图5 不同环境与不同载荷条件下试样的磨痕SEM照片Fig.5 SEM images of wear marks of the samples at different loads under different conditions:(a)dry friction, 2 N;(b)dry friction,4 N;(c)dry friction,8 N;(d)pure water lubrication,2 N;(e)pure water lubrication,4 N;(f)pure water lubrication,8 N;(g)3.5%NaCl solution lubrication,2 N; (h)3.5%NaCl solution lubrication,4 N;(i)3.5%NaCl solution lubrication,8 N

图5(d)、(e)、(f)所示为纯水环境下样品磨痕的SEM照片。对于纯水摩擦,载荷的改变对摩擦表面形貌影响并不明显,试样表面仅出现小颗粒状磨屑和黑色氧化层,并没有大程度的损伤行为。主要是因为在纯水环境下,车轮钢试样伴随着不间断的往复运动,其脱落的磨屑颗粒容易被水冲刷带走,而较大的磨屑颗粒则被保留在摩擦表面,起到抛光剂的作用[13-14],同时可能会对摩擦副表面起到一定的支撑效果,降低球体对样品的剪切应力[15],从而降低了摩擦副表面的磨损载荷。此外,在纯水环境下大幅度降低了往复摩擦所产生的摩擦热,降低了磨面的温升和热软化。上述综合原因导致纯水摩擦形貌损伤程度较为轻微。

图5(g)、(h)、(i)所示为NaCl 溶液环境下样品磨痕的SEM照片。在NaCl 溶液中样品表面的小磨屑在反复摩擦和氧化的作用下,逐渐堆积成为大颗粒的磨屑,这些颗粒不仅在盐水环境下起着隔离的作用,抑制黏着磨损,还能有效降低摩擦因数。另外,试样表面出现微小的裂纹,可能是摩擦磨损过程中硬质磨屑对合金表面的破环所致。同时摩擦过程中摩擦副的往复运动促进了阴极反应过程,NaCl 溶液中的Cl-会沿着微裂纹向涂层深度方向渗透,促进点蚀的形成,加速腐蚀的进行[16],使得试样表面容易出现局部腐蚀现象;且盐水环境中样品腐蚀程度与速率加快,这说明磨损与腐蚀有相互促进作用。而溶液中其他离子能促进胶体在摩擦表面凝聚成硅胶提供边界润滑,使其获得较低的摩擦因数。这与LIU等[17]的研究结果一致。采用扫描电镜(SEM)自带的能谱仪(EDS)对载荷为4 N时车轮钢试样的磨痕表面元素成分进行分析,结果如表2所示。可以看出,在不同介质下,试验后的车轮试样磨损表面元素分布有明显区别。干摩擦和纯水摩擦时磨损表面的氧元素含量较少且相差不大,说明氧化程度较低。3.5%NaCl溶液中摩擦磨损试验生成的氧含量最多,这主要是因为在NaCl溶液中,铁和少量碳容易与水膜中的H+构成原电池,而Cl-的存在增强了电解质溶液的导电能力,导致车轮钢试样的氧化程度加重。由上述分析可知,列车服役时的环境因素对车轮摩擦磨损性能有较大影响。

3 摩擦机制分析

在相同法向载荷条件下,结合图4和图5所示的磨损形貌,可观察到干摩擦下磨损表面出现大量的剥落坑与片状剥落,并观察到细小的犁沟。这是由于试样表面与对摩副表面之间的微凸体在法向载荷的作用下挤压形成黏结点,并在剪切应力的作用下进入往复“黏着-剪切”阶段,此时磨损机制为黏着磨损。伴随着相对滑动作用的不断进行,黏结点容易剪切成磨屑,且磨屑在摩擦热和往复挤压作用下堆积变大,从而以片状的形式从试样表面剥落,形成剥落坑。与此同时,滑动摩擦磨损过程中,存在于摩擦副之间的硬质相在剪切应力作用下挤压切削形成犁沟,此时表现出的磨损机制为磨粒磨损,EDS检测到某些区域氧含量较高(见表2),表明存在氧化磨损,所以干摩擦的磨损机制为黏着磨损、磨粒磨损和氧化磨损。

而纯水摩擦和盐水摩擦过程中受到液体的冲刷,很大程度上降低了往复摩擦所引起的高温。同时,液体的存在使得纯水摩擦和盐水摩擦具备一定的水膜润滑作用,大幅度抑制了黏着磨损的发生,故纯水摩擦和盐水摩擦的黏着磨损程度基本可以忽略不计。纯水摩擦和盐水摩擦试样表面均出现明显的犁沟和氧化物,表明在2种介质下车轮钢试样均发生了磨粒磨损和氧化磨损,盐水摩擦试样磨损表面氧含量最高,并伴随着腐蚀坑的生成,纯水摩擦和盐水摩擦的磨损机制均为磨粒磨损和氧化磨损。

4 结论

(1)ER8车轮钢试样在不同环境下的摩擦因数随着载荷的增加而递增,其中干燥环境下摩擦因数最大,纯水环境下次之,3.5%氯化钠溶液环境下摩擦因数最小。

(2)在干燥环境下ER8车轮钢试样的磨痕宽度最小,说明其磨损率最低;在纯水环境下磨痕较宽,磨损率大于干摩擦下;在3.5%氯化钠溶液环境中,磨痕宽度最大,犁沟更为密集,说明磨损率最大。

(3)干燥空气条件下,车轮钢试样在摩擦过程中生成了一定数量的氧化物,摩擦机制为黏着磨损、磨粒磨损和氧化磨损。纯水环境下,车轮钢表面产生了较多氧化物,摩擦机制为磨粒磨损、氧化磨损。3.5%氯化钠溶液环境下,车轮钢表面腐蚀较为严重,为典型的腐蚀磨损和磨粒磨损混合作用机制。