2.25Cr1Mo传热管切向微动磨损性能研究

2023-05-25王立闻杨凌云武志广官雪梅蔡振兵

邢 帅 王立闻 杨凌云 武志广 王 博 官雪梅 刘 标 蔡振兵

(1.中国原子能科学研究院 北京 102413;2.东方电气股份有限公司 四川成都 611731;3.西南交通大学摩擦学研究所 四川成都 610031)

微动磨损是一种在受到微小振幅震荡的接触表面上发生的磨损现象[1]。微动会引起接触表面和次表面材料性能变化,包括摩擦、磨损、塑性变形、氧化、裂纹成核和扩散[2]。在蒸汽发生器中,由于流体激励产生的振动是传热管与其支撑结构发生微动磨损的主要原因[3],严重时可能导致传热管泄漏或破损,危害极大[4]。因此有必要对换热器传热管的微动磨损行为进行研究。

核电设备微动磨损研究的报道最早出现在20世纪60年代。ATTIA和MAGEL[5]对蒸汽发生器传热管长期磨损进行了研究,发现相邻支座之间的动态相互作用对磨损能和磨损量有显著影响。KIM和LEE[6]得出Inconel 690是比Inconel 600更好的耐磨性材料。KWON等[7]发现微动条件显著降低了疲劳强度,在室温和320 ℃条件下,107个循环时疲劳强度降低约70%。MI等[8]用Inconel 690合金在不同温度(室温和90、200、285 ℃)下进行了管/板接触的微动磨损试验,发现随温度的升高,磨损机制主要由分层磨损转为分层与黏着磨损的结合,黏着转移层能更好地保护表面。CAI等[9]研究了690合金管对304不锈钢的冲击微动磨损行为,发现水作为介质可显著延缓冲击裂纹的生成与分布状态。ZHANG等[10]研究了Inconel 690管和1Cr13棒的高温微动磨损行为,发现铬镍铁合金管的损伤行为与大气环境中载荷、位移幅值、温度和激励频率密切相关。

在钠冷快堆中,热交换器传热管因流致振动也产生了与压水堆传热管相似的微动磨损问题[11]。2.25Cr1Mo耐热钢具有良好的高温强度和抗蠕变性能,其已在国外钠冷快堆上得到广泛应用[12]。目前,国内对钠冷快堆结构材料如热交换器传热管2.25Cr1Mo钢在微动磨损方面的研究较少。而法向载荷是影响微动磨损的重要参数[13],决定了微动接触界面的应力、面积,不仅对材料的磨损性能有重要影响,而且可以改变微动的运行模式。因此,本文作者在常温大气下对传热管2.25Cr1Mo钢进行了切向微动磨损试验,主要研究了2.25Cr1Mo钢在不同载荷下的微动磨损机制和损伤演变规律。该研究成果可为核电站关键部件传热管的抗微动损伤提供理论依据。

1 试验部分

试验材料为2.25Cr1Mo钢,其外径为16 mm,内径为11 mm,长为30 mm。其摩擦副材料为Gr5C12,长为20 mm,直径为10 mm。表1给出了2.25Cr1Mo管与Gr5C12棒的主要化学成分。

表1 材料化学成分Table 1 Material chemical composition

试验采用管-棒正交的点接触方式。Gr5C12棒被固定,2.25Cr1Mo管做往复切向运动。试验参数主要参数:温度为室温,法向载荷分别为10、20、30 N,位移幅值为50 μm,运动频率为5 Hz[14]。试验分为两组,其中Test 1在上述参数下研究2.25Cr1Mo钢在不同法向载荷(10、20、30 N)下的微动磨损机制,Test 2在上述参数下研究其在不同循环次数(1×102、1×103、1×104)下的微动损伤演变规律。每组试验至少重复3次,以保证试验结果的准确性。试验结束后,采用KEYENCE超精细显微镜(OM)对磨痕的形貌进行分析。使用扫描电子显微镜(SEM,JEM6610LV)及其配置的能谱仪(EDS,X-MAX50 INCA-250)分析磨痕的微观形貌并对局部微区化学成分进行分析。通过白光干涉仪(Bruker ContourGT-X3)测得接触区的截面轮廓和三维形貌,并通过vision64软件获得磨损量与磨损深度。

2 结果和分析

2.1 微动图分析

2.25Cr1Mo钢在不同载荷下的Ft-D曲线如图1(a)所示。当载荷为10~20 N时,微动图均为平行四边形,说明微动运行于完全滑移区。在20 N时,微动模式有向混合区转化的趋势。当载荷增加到30 N时,微动图趋于直线型,微动运行于部分滑移区。说明载荷的增加会改变2.25Cr1Mo钢的微动模式[15]。不同循环次数下的Ft-D曲线如图1(b)、(c)所示。当循环次数从1×102增加到1×104,无论法向载荷为20 N还是30 N,微动运行状态都几乎没有变化。说明当载荷一定时,循环次数的增加对微动运行状态的影响很小。

2.2 摩擦因数分析

2.25Cr1Mo钢在不同载荷下的摩擦因数如图2所示。摩擦因数可分为3个阶段:跑合阶段、上升阶段和稳定阶段。在跑合阶段,由于试样表面的氧化膜具有润滑作用,不同载荷下的摩擦因数都较小[16]。在上升阶段,由于试样表面氧化膜被逐渐去除,摩擦副界面材料直接发生接触并发生黏着与塑性变形,导致摩擦因数迅速上升并达到峰值。随着循环次数增加,接触界面磨屑剥落,剥落的颗粒在外加载荷的作用下被碾碎挤压形成第三体层,其充当保护与减摩的作用,摩擦因数逐渐减小[17]。最后,磨屑不断地形成和排出,形成了动态平衡,摩擦因数逐渐趋于稳定。当载荷为10~20 N时,摩擦因数随着载荷的增大而有一定上升,载荷为30 N时,摩擦因数最小。

图2 不同载荷下摩擦因数随循环次数的变化Fig.2 Variation of friction coefficient with fretting cycles under different loads

2.3 微动损伤机制分析

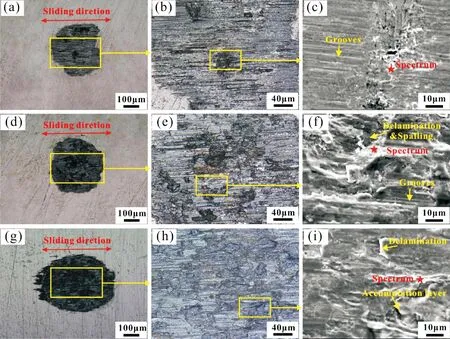

图3所示为2.25Cr1Mo钢在不同载荷下的磨痕光学显微镜和电子显微镜形貌图。当载荷为10~20 N时,磨痕表面出现分层剥落,表面分布有尺寸较大的剥落坑,以及平行于滑动方向的犁沟,如图3(b)、(c),(e)、(f)所示。此时,2.25Cr1Mo钢的磨损机制主要为磨粒磨损和分层剥落。当载荷增大到30 N时,磨痕中部可观察到小部分区域未被去除,如图3(g)、(h)所示。此外,从图3(i)发现材料发生黏着和材料塑性流动,说明在部分滑移区,黏着磨损和塑性变形是主要的磨损机制。结合Ft-D曲线,说明载荷的增加改变了微动的运行模式,进而改变了微动磨损机制。

图4所示为2.25Cr1Mo钢在不同循环次数下的损伤演变图。当循环次数为1×102时,磨痕尺寸相对较小,磨痕中部可见少量磨屑堆积,如图4(c)所示。达到1×103时,剥落坑面积更大,犁沟更明显,如图4(f)所示。当达到1×104时,磨痕在滑动方向明显增宽,磨痕表面出现的剥落坑面积最大,材料表面磨损最为严重,如图4(i)所示。说明载荷不变时,随着循环次数的增加,2.25Cr1Mo钢的磨损逐渐加剧,但微动损伤机制没有发生变化。

图4 不同循环次数下传热管磨痕形貌(F=20 N):(a)—(c)n=1×102;(d)—(f)n=1×103;(g)—(i)n=1×104Fig.4 Wear scar morphology of heat transfer tube under different cycles(F=20 N): (a)—(c)n=1×102;(d)—(f)n=1×103;(g)—(i)n=1×104

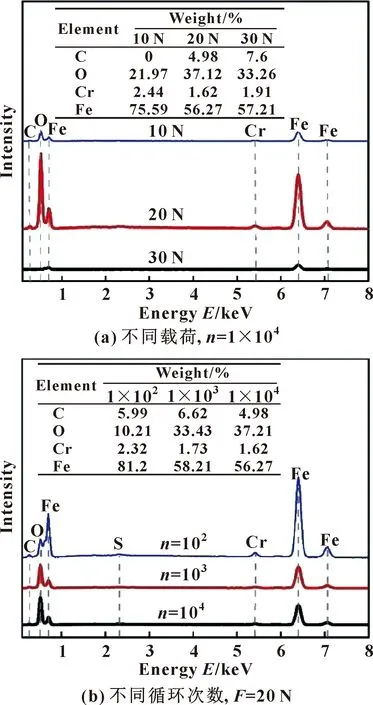

图5(a)所示为2.25Cr1Mo钢在不同载荷下磨痕的EDS图谱,所取能谱点对应图3(c)、(f)、(i)内标星号的点。可以发现,当载荷为10~20 N时,氧含量逐渐增加,说明随着载荷的升高氧化磨损逐渐加剧。当载荷为30 N时,因发生黏着磨损,材料磨损程度降低,所以氧含量略显降低。图5(b)所示的能谱对应图4 (c)、(f)、(i)内标星号的点。随着循环次数的增加,氧含量逐渐上升。说明随着循环次数的增加,氧化磨损逐渐加剧。

图5 不同载荷和循环次数下磨痕的EDSFig.5 EDS of wear scar under different loads and fretting cycles: (a)under different loads and fretting cycle of 1×104; (b)under different fretting cycles and load of 20 N

2.4 磨损量分析

图6所示为2.25Cr1Mo钢在不同载荷下磨痕的截面轮廓。当载荷为10~20 N时,磨痕左右两端因磨屑的堆积而呈现较高的凸起;磨痕中部凹陷逐渐加深,并呈现出U形轮廓,这是完全滑移的典型特征[18]。当载荷为30 N时,磨痕中部出现较高的凸起峰,磨痕整体呈现W形,这是部分滑移的典型特征[18]。这进一步证明了载荷的增加会使2.25Cr1Mo钢的微动模式发生改变。图6(b)所示为2.25Cr1Mo钢在不同循环次数下磨痕的截面轮廓。可以发现在不同循环次数下,磨痕截面均呈现出较为完整的U形轮廓。

图6 不同载荷和循环次数下磨痕的截面轮廓Fig.6 Cross-section of wear scar under different loads and fretting cycles:(a)under different loads and fretting cycle of 1×104; (b)under different fretting cycles and load of 20 N

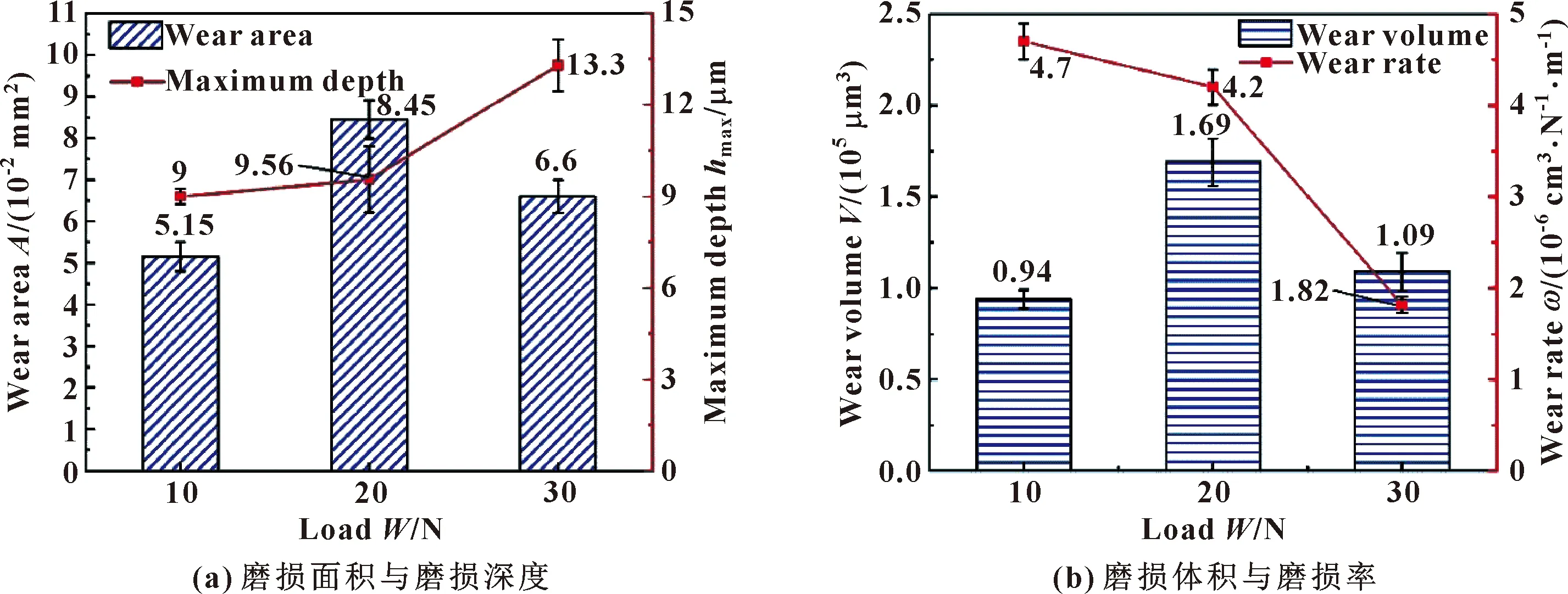

图7(a)所示为2.25Cr1Mo钢在不同载荷下的磨损面积与磨损深度。随着载荷的增大,磨损面积先增加后减小,而最大磨损深度逐渐增大。30 N下的最大磨损深度比10 N下增加了48%,说明载荷对磨损深度的影响作用较大。如图7(b)所示,磨损体积的变化规律与磨损面积相似,载荷为30 N下磨痕的磨损体积比20 N下降低了约36%,比10 N下升高了15%。磨损率随着载荷的增大而逐渐减小,如图7(b)所示。因此,完全滑移区的磨粒磨损将导致较大磨损量,而部分滑移区的黏着磨损可以减小材料的磨损。

图7 不同载荷下磨痕的相关数据(n=1×104)Fig.7 Related data of wear scar under different loads(n=1×104):(a)wear area and wear depth;(b)wear volume and wear rate

图8(a)所示为2.25Cr1Mo钢在不同循环次数下的磨损面积与磨损深度。磨损面积随着循环次数增加而增加;最大磨损深度从循环次数1×102增加到1×103时的变化较小,说明试样表面的氧化膜在初始阶段对磨损有一定的保护作用;当循环次数到达1×103及以上时,试样表面氧化膜被去除,磨损深度大幅增加。如图8(b)所示,磨损体积随着循环次数的增加而逐渐增大;磨损率在初始阶段较大,而随着循环次数增加磨损率减小,这是因为第三体磨屑层的自润滑作用对材料有一定保护作用,到达稳定阶段后,磨损进入一个相对缓慢的过程[17]。

图8 不同循环次数下磨痕的相关数据(F=20 N)Fig.8 Related data of wear scar under different cycles (F=20 N):(a)wear area and wear depth; (b)wear volume and wear rate

3 结论

(1)法向载荷增加会改变2.25Cr1Mo钢的微动模式。载荷为10~20 N时,微动运行于完全滑移区;载荷为30 N时,微动运行于部分滑移区。在完全滑移区(10~20 N),摩擦因数、磨损面积和磨损体积随着法向载荷的增加而增加;部分滑移区(30 N),摩擦因数、磨损面积和磨损体积均减小。

(2)法向载荷为10~20 N时,2.25Cr1Mo钢的主要磨损机制为磨粒磨损、分层剥落以及氧化磨损;法向载荷为30 N时,2.25Cr1Mo钢的主要磨损机制为黏着磨损、塑性变形和氧化磨损。

(3)载荷为20 N,微动模式和磨损机制不随循环次数的变化而改变。最大磨损深度、磨损面积和磨损体积都随着循环次数的增加而逐渐增加,磨损率逐渐减小。