7075铝合金和QRO90模具钢在热成形工况下的摩擦磨损行为*

2023-05-25徐冰倩

邓 亮 徐冰倩

(上海应用技术大学机械工程学院 上海 201418)

金属热成形技术早在1977年就由一家瑞典公司开发用于锯片和割草机刀片生产并获得专利[1]。金属件通过热成形技术可获得更高的强度,并可以很好地提升成形能力,减少回弹量[2]。 如图1所示,典型的热成形过程主要包含板料的加热、工件转移到模具工位、冲压、合模冷却和工件切割。1984年,萨博汽车公司首次将热成形技术运用到乘用车部件生产。2005年,英国帝国理工大学的林建国等提出了铝合金热成形技术[3]。热成形生产的铝合金结构件强度满足汽车的安全要求,同时实现节能减排[4]。

图1 热成形工艺的典型生产步骤Fig.1 Typical production steps of hot forming process

铝合金热在成形过程中,存在严重磨损,导致工件表面出现拉毛、开裂,甚至造成铝合金板料表面破裂[5-6]。研究人员利用销-盘高温摩擦试验对热成形的摩擦磨损展开研究,发现接触副中的混合磨损颗粒的氧化层对摩擦磨损行为有重要影响[7-8]。热成形工况下的摩擦学问题受到复杂的力学场和温度场的影响,加上磨损会改变接触表面形貌,测量、研究和分析难度较大。VENEMA[9]进一步探讨铝合金热成形过程中接触副的接触情况,建立了基于统计学分析下的表面微凸体的摩擦模型。现阶段对铝合金热成形的摩擦学研究正在展开,相关实验方法、测量和分析手段逐步完善。本文作者针对汽车用铝合金板料热成形,选取7系铝合金板料与典型热作模具钢为研究对象,通过单向高温摩擦磨损试验平台模拟实际热成形工况;结合光学观测和有限元建模技术,获取连续冲压过程中的摩擦行为,讨论粗糙形貌在摩擦过程中的作用,为下一步研究用以控制摩擦和减少磨损的表面工程技术提供基础。

1 试验部分

1.1 单向高温摩擦试验

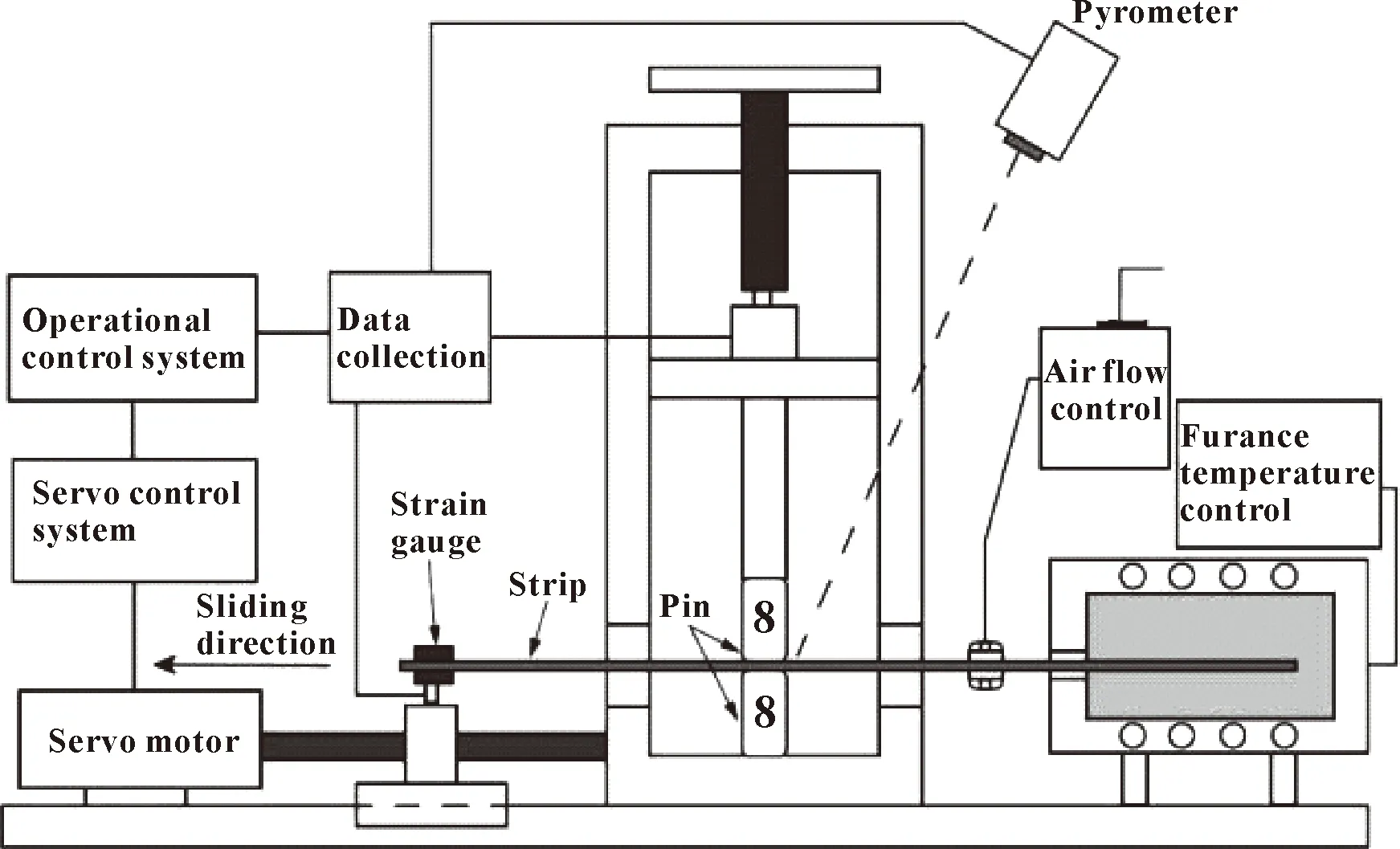

热成形过程中的摩擦磨损主要发生在冲压阶段。为了模拟7075铝合金板料与QRO90模具钢之间的摩擦磨损过程,搭建了单向高温摩擦试验装置,如图2所示。其中模具钢销规格为10 mm×10 mm,滑条规格为2 mm×20 mm×600 mm。相较于研究硼钢热成形中的摩擦问题的销-盘往复试验设备[10],文中试验设计的单向滑移的摩擦方式,较好地避免了摩擦过程中由于磨损颗粒聚集在磨痕中形成保护层,其实际上阻碍了模具材料与板料材料的直接接触。

图2 模具钢销及板料滑条组成的单向高温摩擦试验装置Fig.2 Unidirectional high temperature friction test device composed of die steel pin and sheet sliding bar

基于TIAN等[11]和YANAGIDA等[12]的工作基础,文中试验在实现单向滑移的基础上,通过替换铝合金滑条,保留模具钢销的方式,实现模具钢材料在“新鲜”的铝合金板料上的长距离摩擦过程,确保摩擦结果分析包含磨合阶段和平稳阶段,同时可以实现模具表面上的磨损形貌累积。试验使用管式电阻加热炉进行加热,加热炉炉腔采用耐高温性能良好的石英管,采用石棉作为保温措施,见图3。

图3 试验设备整体结构Fig.3 Overall structure of experimental equipment

为保证板料在炉内加热时温度快速上升且受热均匀,分别在加热炉前、中、后区域设置PID温度控制系统。由电机控制速度、交流伺服电机-滚动丝杠平稳传动板料,用应变片测量拉力,经过NI ENET-9237 DAQ 采集后转换成相应的力值,压力采用固定的压头;用 Optris CT3M-LH-ST 红外传感器测温,经NI USB 6008 DAQ 采集后转换为温度,在试验过程摩擦口前面固定红外测试仪进行测温。整个试验过程中温度和拉力信号将存储在PLC-LabVIEW控制系统中。

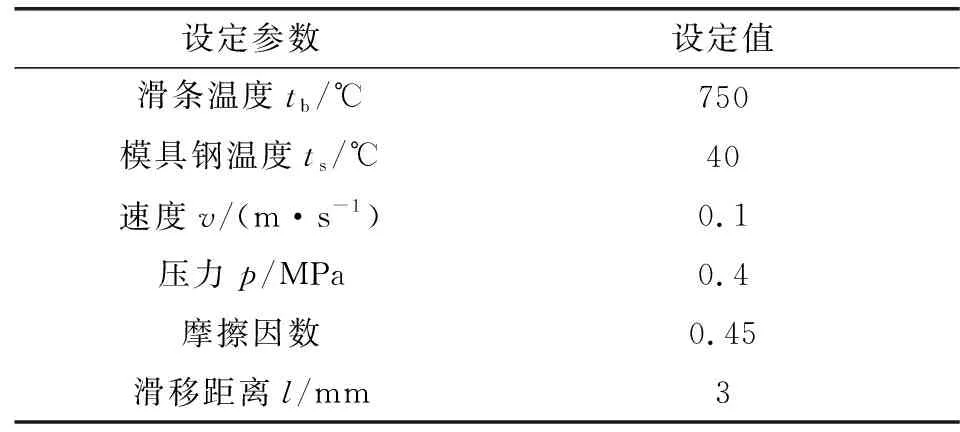

试验参数见表1,文中试验使用小载荷,目的是把研究重点放在表面形貌对摩擦磨损的影响,暂时不考虑基材的塑性变形对摩擦磨损的影响。模具钢销表面与实际试模工况一致,未作表面抛光处理或涂层,表面加工方向与滑移方向垂直。板料在490 ℃炉内保温25 min,与实际产线工况一致[13],待装夹到模具钢销工位需经历13~15 s空冷,与实际热成形生产线上的工件从加热炉转移到冲压模具工位的空冷时长相同。试验后用Bruker ContourGT三维光学轮廓仪对磨损形貌进行分析,同时利用HITACHI S-3400N扫描电子显微镜中的能谱分析仪对磨痕内的黏结物进行EDS能谱分析。

表1 试验参数Table 1 Experimental parameters

试验选用的板料是7075-T6铝合金和瑞典ASSAB公司提供的QRO90热作模具钢,化学成分如表2所示。7075-T6态铝合金板料室温下力学性能如表3所示[14-15]。

表2 7075铝合金和QRO90模具钢的化学成分Table 2 Chemical composition of 7075 aluminum alloy and QRO90 die steel

表3 7075铝合金室温下的力学性能Table 3 Mechanical properties of 7075 aluminum alloy

1.2 接触副的有限元模拟

基于有限元建模技术,PEREIRA等[16-18]对接触压力在整个冲压过程中的演化以及模具接触转角的影响展开一系列研究,研究表明,在接触转角处的瞬间接触压力可到1 000 MPa,同时模具表面的不平加剧了瞬间极大值。由于热成形实际接触表面粗糙度各异,摩擦过程中表面形貌持续改变,分析其局部接触副的接触情况,是研究表面粗糙度、表面工程技术摩擦学行为影响的基础。

基于GREENWOOD和WILLIAMSON[19]提出的微凸体摩擦理论,建立微凸体与微凸体的仿真模型,可以获得微观尺度下的接触条件[20]。微凸体接触摩擦模型是基于对接触表面微凸体高度分布的统计,单个微凸体的弹塑性分析较难运用于工业实际。文中对单向高温摩擦试验的接触副局部进行有限元建模,利用波伏状曲线代替按一定数量概率分布的微凸体(见图4),尺度介于宏观与微观之间,以期实现预测热成形过程中的摩擦磨损,从而实现工业应用价值。

图4 接触副接触表面形貌起伏Fig.4 Contact surface topography fluctuation of contact pair

以模具表面形貌的光学测量数据为基础,利用正弦函数模拟表面起伏,在商业有限元软件LS-Dyna中建立介观下的板料与模具局部对摩模型。在2.5 mm长的接触副中,模具钢表面由波幅为2 μm的正弦函数构建5个波峰组成,铝合金表面由2个振幅为1 μm的正弦函数构成,见图5。针对7系铝合金采用基于von Mises屈服准则的弹塑性增量的热-力耦合本构模型,高温下的应力-应变曲线参照文献[21]。模具钢相关材料参数、力学参数以及热传导、热膨胀等的选取自文献[22]。该有限元模型包含315 540个节点和300 160个六面体实体单元,在接触表面采用密集排布,接触面单面最短边尺寸为0.02 mm,向基材底部逐渐扩大至0.1 mm。在模具钢销块底部施加3个方向的限制移动条件,先在模具钢销块顶部施加力,然后对滑块加载位移。文中模型采用显式计算和基于罚函数的接触算法[23]。作为对局部接触情况的初步探讨,在对摩模型中采用定值库仑摩擦因数,忽略微观尺度下的微凸体由于犁沟、分子间吸引和边界润滑等因素。表4列出了介观下滑移过程中有限元模型涉及的试验参数。滑条和模具钢块温度、滑移速度和名义压力均与高温单向摩擦试验保持一致。为了简化模型,摩擦因数选定试验结果中摩擦因数稳定阶段的平均值0.45。

表4 有限元介观滑移模型设定参数Table 4 Set parameters of finite element model

2 结果与分析

2.1 摩擦行为

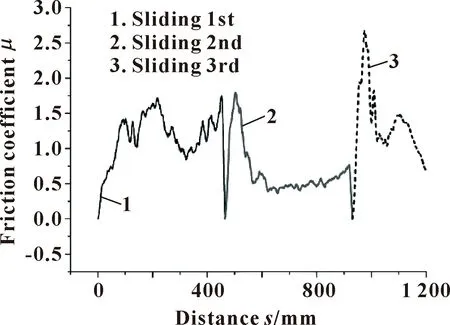

试验过程中通过点红外传感器测量了模具钢工位区域的铝合金滑条温度,结果显示,在铝合金滑条进入模具钢销工位直至其终端完成摩擦试验的20 s期间,模具钢销进口处滑条温度从490 ℃降低到430 ℃。通过公式(1)计算摩擦因数μ。其中Fd是拉力,Fn是法向加载力。在表1所列试验条件下,通过更换2次滑条,实现模具钢销上的累积磨损过程。3次摩擦试验的摩擦因数见图6。

(1)

图6 模具钢与铝合金滑条之间的摩擦因数Fig.6 Friction coefficient between die steel and aluminum alloy slider

从图6可看出,第一次试验中,在前200 mm的滑移阶段摩擦因数逐渐上升,是摩擦副的磨合阶段,直至到达峰值1.75;然后,由于黏滑效应(stick-slip)造成滑条震动[24-25],摩擦因数经历了一个下降又上升的过程。

图7所示为试验后模具钢销和滑条磨痕。从图7(a)可发现,在第一次滑移过程中模具钢销产生了明显的黏着磨损,磨损颗粒一部分聚集在模具钢销前端,另一部分在滑移过程中进入摩擦副并在模具钢销表面形成磨粒磨损。由于铝合金在高温下屈服强度显著低于模具钢,模具钢销接触表面的粗糙峰凸在滑条表面形成了显著磨痕,如图7(c)所示。第一次试验时,磨损颗粒形成的三体磨粒磨损分布较为均匀,如图7(a)、(c)所示。

图7 试验后模具钢销和滑条表面磨痕Fig.7 Surface wear marks of die steel pin and sliders after tests:(a)die steel pin surface wear mark after the first test;(b)die steel pins surface wear mark after the third test;(c)sliders surface wear mark after the first test;(d)sliders wear marks after the second test

如图6所示,在第二次摩擦试验中,由于更换了新的铝合金滑条,接触副中的部分磨损颗粒被移除,摩擦因数经历了一个短暂的由低值上升的过程,直至达到1.75;随着磨损颗粒逐渐被压实在磨痕轨道内,形成保护层并且凸起的磨损黏结物使得实际接触面积缩小,加之黏滑效应引起的滑条震动,摩擦因数迅速下降并趋于一个稳定值。图7(d)显示在第二次滑移过程中,因为磨损颗粒黏附在模具钢销前端,形成局部应力集中,造成更多的后续磨损颗粒并堆积,由此在铝合金滑条上形成相对集中的磨痕。

如图7(b)所示,在第三次摩擦试验中,由模具钢销上的磨损黏结物堆积造成的局部应力集中更加显著,加剧了后续磨损颗粒的形成并沿着滑移方向堆积在已有的黏结物周围,形成了更严重的黏结磨损。因此,摩擦因数从第二试验中平稳阶段的较低值骤升至2.6,如图6所示;之后由于较多的三体磨粒磨损对粗糙的模具钢销表面有“削峰填沟”作用,使得摩擦因数下降。相近的结果在硼钢热成形工况下的摩擦试验中也被观察到[26],但是铝合金滑条在高温下更软,故而滑痕更明显。另外,铝和铁元素相亲性较高,磨屑的产生和堆积更为显著。由于文中试验时滑条一段被夹具牵引作滑移运动,另一端并未固定,所以加剧了因为黏滑效应造成的震动,在摩擦因数与滑移距离的曲线图上有明显的“波浪”曲线。由于实际热成形较少使用压边圈,即冲压过程中对板料“流入”模具型腔的阻力较小,所以热成形模拟仿真中观察到的板料与模具的接触力在一定范围内波动,与滑移摩擦试验中的震动情况一致[27]。

接触副中的磨损颗粒和黏结物使得摩擦因数呈现较为明显的初始上升阶段、平稳阶段和最终因剧烈磨损并伴随着滑条震动的明显波动阶段。可见,滑移过程中形成的磨损颗粒在模具钢销上堆积,进而引起的犁沟效应是摩擦阻力的重要成因。结合摩擦过程中模具钢销表面磨损形貌的变化,分析形貌与磨损颗粒之间的相互作用是搞清摩擦机制的前提。

2.2 介观下的形貌

试验中硬度较高且较粗糙的模具钢销滑过较软且较粗糙的铝合金滑条,形成明显的犁沟现象,由于铁与铝元素的相亲性和在微凸峰上形成黏着磨损,磨损颗粒在持续滑移过程中形成磨粒磨损。通过光学观测,模具钢销表面有明显的随着滑移距离逐渐增长的黏结物以及擦伤痕迹,如图7(a)、(b)所示。通过对模具钢销上显著黏结物的EDS能谱分析,发现主要元素是Mg、Al,含有少量Zn、Fe和O元素,如图8所示。这表明,磨损黏结物主要是由铝合金滑条上的磨损颗粒混合氧化物组成。经过表面超声波清洗后,发现模具钢销表面有磨损颗粒划过和黏结物嵌入的痕迹,如图9(a)所示。这表明磨损颗粒在磨损形貌上存在“削峰填沟”现象,之后摩擦因数下降,说明其对后续的摩擦行为可能有重要影响。DECROZANT-TRIQUENAUX等[27]指出,磨损试验中形成的磨屑层(tribolayer)可显著降低摩擦因数和磨损量,而磨屑层的稳定性取决于表面粗糙度和材料相亲性。另一方面,文中试验时模具钢销的表面加工方向与滑条的滑移方向相垂直,可能更容易造成磨损颗粒的堆积。图9(b)显示第二次摩擦试验的铝合金滑条磨痕轨道内有较为明显的黏结物,其表面较为平整且有磨痕,有被压平的迹象。接触表面上的“峰凸”的塑性变形或者断裂形成磨损颗粒堆积并被反复压实,在连续滑移过程中造成加工硬化作用。通过对模具钢销表面磨痕区域内3个任意点的硬度测量,其值均在800HV以上,显著高于非摩擦区域硬度值。综上结果表明,热成形的摩擦过程包含两表面之间的黏结、犁沟和变形。

图9 三次摩擦试验后模具钢销表面形貌(a)和二次摩擦试验后铝合金滑条磨痕形貌(b)Fig.9 Surface morphology of die steel after the third test(a)and wear mark morphology of aluminum alloy slider after the second test(b)

2.3 摩擦副的仿真结果

针对高温单项滑移摩擦试验,建立介观下的粗糙接触表面之间的相互滑移过程的有限元模型,用以分析局部接触条件,以期揭示磨损发展过程的机制。模型中边界条件与试验条件一致,所采用的材料本构模型均在前期工作中得到验证[14-15,21-22]。模型中的接触面模拟加工等因素造成的起伏,因此实际接触面积小于名义接触面积,故而局部接触压力大于名义压力。在加载阶段接触副内表面波峰上最大压力达到3.11 MPa。滑移过程中实际最大压力沿着表面波幅依次传递,其分布的不均匀性对表面工程的粗糙度加工标准和润滑油定量投放有着重要指导意义。根据Hertz压力理论,刚体球-弹性平面接触副中形成接触半径为R的接触圆面积,最大剪切应力出现在表面下0.49R处。文中模型中强度较大的模具钢波峰与强度较低的铝合金板料的接触情况类似,在加载阶段最大等效应力出现在铝合金板料表面下30 μm处(见图10(a)),符合理论模型。同时,最大等效应力出现在表面一定深度之下,表明在滑移过程中磨损颗粒的生成与材料破裂准则之间存在关联。WANG等[28]指出,热成形板料上的涂层在高温下显示出脆性断裂特征。MOZGOVOY等[29]的研究表明,堆积在接触表面的黏结物会重新断裂形成新的磨屑。探明接触点的局部力学场是揭示黏结磨损的生成和断裂的交替机制的重要基础。模拟结果发现,当模具钢销表面波峰滑过铝合金滑条表面,峰凸前部铝合金材料受到挤压,而峰凸后面的铝合金材料受到拉伸。在连续滑动过程中,铝合金接触部分承受压缩-拉伸交替影响,如图10(b)所示,形成黏着-滑移运动。由材料破裂所形成的磨损颗粒,在接触点实际受到的交替循环的挤压和拉伸作用下的累计增长和断裂,将把摩擦学研究从磨损的定性分析,深入到对磨损黏结物非线性增长的定量研究上来。同时,黏着-滑动运动对热成形工况下的摩擦学行为有重要影响,是否适用库仑摩擦因数值得探讨。POPOV[25]根据不同的震动方向和波形提出有效摩擦因数模型,或为下一步预测摩擦因数的有效方法。

3 结论

(1)在铝合金热成形工况下,粗糙的接触表面所引起的接触压力显著大于名义压力,磨损黏结物在接触材料之间相亲性和不均匀的接触压力作用下,在滑移过程中形成较大的黏结块并被压实。

(2)通过对磨痕轨迹的分析发现,黏结磨损与磨粒磨损同时存在,同时接触表面存在加工硬化现象。磨损颗粒在接触副内的运动可能是影响后续摩擦学行为的重要因素。

(3)提出的有限元模型获得了铝合金热成形工况下的局部接触条件,发现实际接触压力大于名义压力。同时,滑条上的材料在局部表面峰凸的作用下,存在压缩-拉伸交替现象,初步实现了对细观摩擦过程的模拟,为后续预测黏结磨损的非线性增长提供了方法。

(4)文中对铝合金热成形工况下的摩擦磨损行为展开了初步研究,后续研究将结合介观下滑移过程的有限元模型,优化润滑方案并对磨损进程展开定性和定量分析以及预测。