压裂泵滑动轴承流体动压润滑性能研究*

2023-05-25王安帅于学会曾兴昌周小明杨雷宇

王安帅 于学会 曾兴昌 周小明 杨雷宇

(1.西南石油大学机电工程学院 四川成都 610500;2.国家油气钻井装备工程技术研究中心 陕西宝鸡 721000)

随着我国石油天然气开采难度的加大,压裂酸化已成为提高油气采收率最有效的措施之一,而压裂泵是石油压裂作业中的重要设备,其性能直接决定整个压裂作业的成败[1]。现阶段国内外学者对压裂泵十字头滑履与导板间润滑冷却状态的研究主要以理论研究为主。弋大浪和谢梅英[2]分析认为滑动轴承轴瓦失效的主要原因是间隙不匀、油隙过小、断油和轴承过载,并通过采用不添加石墨结构的高力黄铜材料和优化轴瓦油槽结构提高了轴瓦服役寿命。黄志强等[3]开展了滑履摩擦磨损试验研究,得到了润滑冷却参数的最优值,即滑履与导板间隙取0.3~0.5 mm、润滑油供油流量为2.2 L/min时最优。王国荣等[4]采用在原轴承基础上加入浮动套的方法来降低原轴承的相对滑动速度,从而延长了轴承在高速钻井时使用寿命。焦宇飞和商春华[5]对径向滑动轴承的润滑进行了计算,得到了油膜压力和温度分布,并对温度特性进行分析。刘黄亮等[6]针对滑动轴承热动力特性,建立考虑空化效应和黏温效应的轴承转子热耦合三维模型。ZHANG等[7]构建了黏度-润滑油膜温度方程和油膜温度数学模型,分析了变黏度条件下油膜厚度对重型静压轴承温度场的影响。

目前压裂泵的十字头滑履与导板间隙、供油流量和油压等关键参数主要通过工程经验进行调节,缺乏科学依据,易致导板磨损和烧瓦,严重影响压裂泵服役寿命。而现有针对压裂泵润滑状态的研究,大多是针对压裂泵十字头滑履与导板之间的摩擦过程进行热力耦合分析[1],未综合考虑润滑油黏度、轴瓦间隙、润滑油量、润滑油压对压裂泵用滑动轴承的影响。本文作者利用计算流体力学模拟软件Fluent进行滑动轴承的流场分析,考察润滑油黏度、轴瓦间隙、润滑油量、润滑油压对压裂泵用滑动轴承的影响,旨在为合理制定压裂泵滑动轴承提供理论依据和设计参考。

1 压裂泵十字头滑履与导板润滑过程分析

十字头在导板内往复滑动,导致滑履与导板之间相互摩擦,产生热量。在实际工作中,润滑油供油流量一般为1.8~2.4 L/min,滑履与导板间留有0.3~0.5 mm空隙。润滑油通过间隙流经滑履、导板表面形成润滑油膜,使得滑履与导板之间处于流体润滑状态,减少了两者之间的摩擦磨损,同时带走热量。

在润滑过程中,滑履与导板间隙和润滑油供油流量会直接影响压裂泵的润滑性能。间隙过小、供油流量不足均会导致滑履与导板接触表面及润滑油的温度急剧升高,致使润滑性能大幅下降,最终出现烧瓦事故。而滑履与导板间隙过大又会使十字头在往复运动中对导板产生的冲击载荷增大,导致滑履的受力及十字头的振动强度增大,从而直接破坏润滑油膜,使得滑履和导板的磨损加剧,甚至出现挤压变形。除此之外润滑油的黏度以及润滑油压也会影响压裂泵滑履与导板间的润滑性能。

2 压裂泵十字头滑履与导板有限元模型

2.1 有限元模型分析

在滑履和导板构成的摩擦副中,由于摩擦产生热量,使润滑油温度升高。而油温过高会导致润滑油失效,使滑履与导板间得不到正常的润滑冷却,最终导致滑履和导板磨损、烧瓦。因此,润滑油的温度是直接反映滑履与导板间润滑冷却状态的重要参数。滑履与导板摩擦产生的大部分热量是由润滑油流动而散发的,十字头的散热量较小,因此导板与滑履间隙及润滑油黏度、流量、油压是决定润滑油温度的主要因素。

建立滑履与导板间润滑油温升模型,作以下假设[1]:

(1)摩擦产生的热量全部转移至由滑履和导板构成的摩擦副中,并被润滑油带走;

(2)润滑油的比热容和导热系数均为常数;

(3)十字头与导板运动正常;

(4)滑履与导板接触面热量分布均匀;

(5)润滑油完全充满滑履与导板间隙;

(6)润滑油在远离导板处受滑履运动作用产生位移,而靠近导板的润滑油流速为0;将滑履看作平行于导板运动的平板,在它的带动下,其上部润滑油随之流动。

2.2 有限元建模

利用三维建模软件SolidWorks绘制导板与十字头滑履的装配图,如图1所示。

图1 SolidWorks中导板与十字头滑履装配图Fig.1 Assembly drawing of guide plate and crosshead slide in SolidWorks

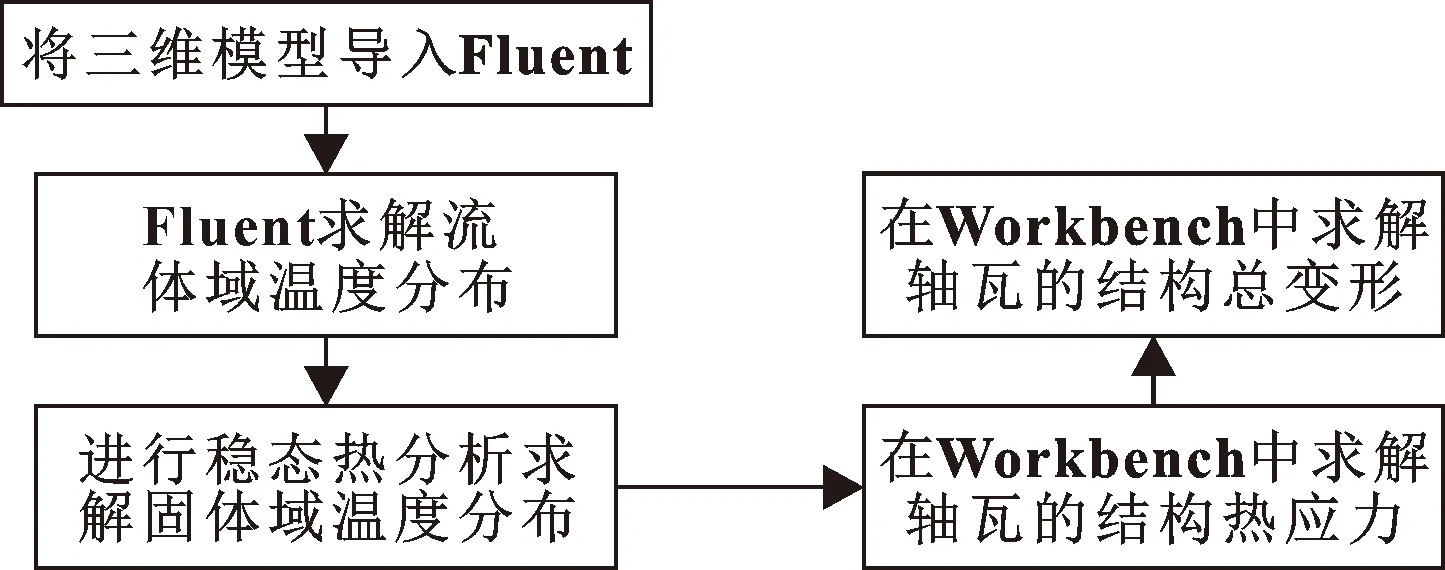

使用有限元软件Ansys中的Fluent进行流体分析,将Fluent分析结果导入到Workbench中进行结构受力分析,如图2、3所示。

图2 有限元分析流程Fig.2 Finite element analysis process

图3 求解流程Fig.3 Solution flow

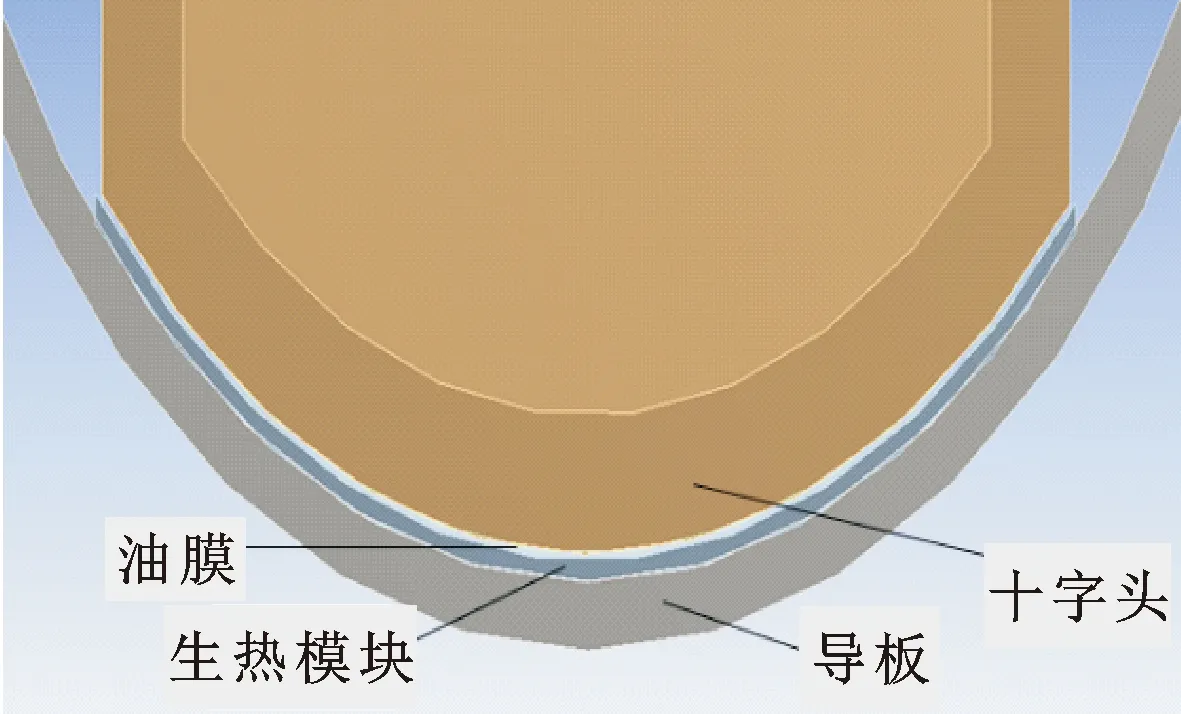

压裂泵滑动轴承失效主要是轴瓦发生失效,故在Fluent中进行带润滑油的十字头与导板的摩擦温度稳态分析,再将Fluent中的温度结果映射到导板,得到导板在稳态温度下的变形与应力。考虑到十字头与导板的摩擦生热,故在Fluent中加入摩擦生热模块,利用Fluent中的source term功能加载摩擦热[8],如图4、5所示。

图4 Fluent中导板与十字头装配图Fig.4 Assembly drawing of guide plate and crosshead in Fluent

图5 导板与十字头摩擦生热模块示意Fig.5 Schematic of friction heat generating module between guide plate and crosshead

在摩擦过程中,主要是导板发生失效,对十字头划分结构化网格,网格大小为5 mm,导板需细化网格,网格大小为1 mm,如图6所示。

图6 十字头与导板网格划分Fig.6 Grid division of crosshead and guide plate

在Fluent中开启能量方程,通过计算雷诺数,选择方程模型为Viscous中的Laminar,定义油膜入口为速度入口,出口为压力出口[9],入口速度为2.4 m/s,与十字头运动速度相同,出口压力为标准大气压力。在整个模拟过程,所有壁面设为静止壁面,油膜与十字头、导板的接触面设为interface,其余设置为wall。wall的热导率为相应材料热导率,初始温度设为298 K。十字头滑履材料为高力黄铜,导板材料为铸铁[10]。十字头、导板以及润滑油材料参数见表1。

表1 十字头、导板以及润滑油材料参数Table 1 Crosshead,guide plate and lubricating oil material parameters

2.3 网格无关性验证

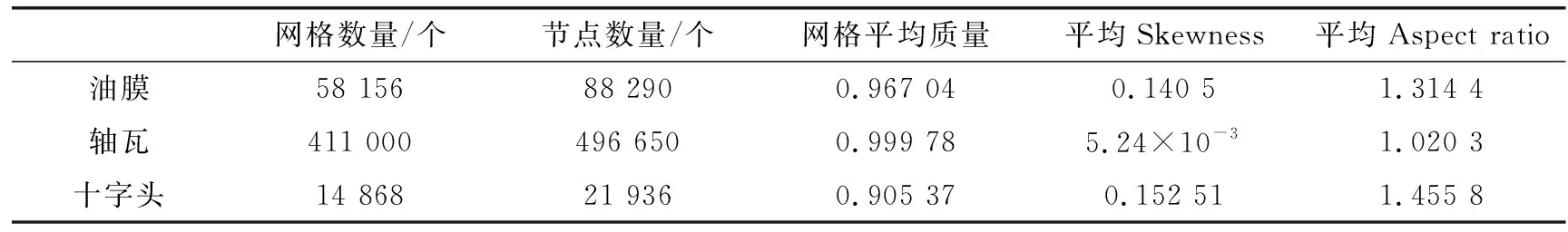

压裂泵滑动轴承失效主要是轴瓦发生失效,故对轴瓦与油膜进行网格独立性验证,不同网格数量的计算结果如表2所示。根据计算结果发现,网格数增加到469 156后,轴瓦最高温度变化较小,综合考虑计算资源和时效性,文中采用方案3的网格配置。表3所示为装配体各部件网格质量统计结果,可以看出网格质量较高,网格质量符合有限元模拟要求。

表2 不同网格数量的计算结果Table 2 Calculation results of different grid numbers

表3 网格质量统计Table 3 Grid quality statistics

3 结果及分析

3.1 滑履与导板间隙对导板润滑性能的影响

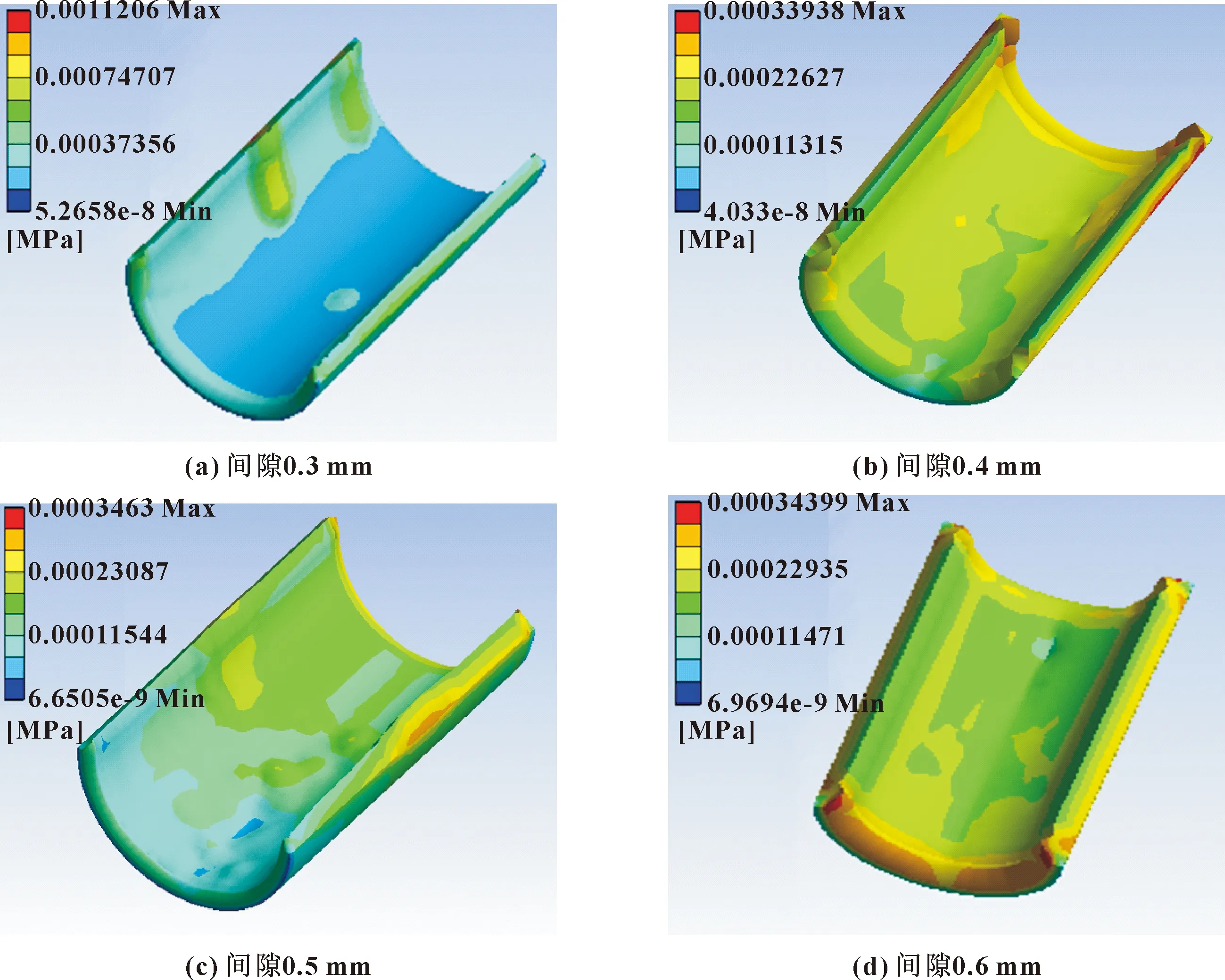

图7—10分别示出了当润滑油供油流量为2.0 L/min,油压为4 MPa,黏度为0.288 Pa·s时,不同间隙下导板温度分布云图、导板变形云图、导板等效应力云图以及滑履与导板的间隙对导板温度、形变与应力的影响。可以看出,随着滑履与导板间隙的减小,导板温度上升且在间隙0.3~0.6 mm之间基本呈线性增长;当间隙小于0.4 mm时,随着滑履与导板间隙的减小,导板形变与应力会急剧增大,这是因为滑履与导板间隙的减小,一方面会使润滑油对导板、滑履润滑困难,使润滑油内摩擦产生的热量迅速增大,另一方面润滑油在相同时间内带走的热量较少,使润滑油降温的效果大打折扣。当间隙为0.5 mm时,形变与应力达到最小值,最高温度为321 K,当间隔为0.6 mm时,应力基本不变,但形变量增加,温度减少至318 K。综合考虑导板的温度、形变以及应力的影响,滑履与导板间隙在0.5 mm时达到最优。

图7 不同间隙下导板温度分布云图Fig.7 Guide plate temperature distribution cloud picture at different clearances:(a)clearance 0.3 mm;(b)clearance 0.4 mm;(c)clearance 0.5 mm;(d)clearance 0.6 mm

图9 不同间隙下导板等效应力云图Fig.9 Equivalent stress cloud picture of guide plate at different clearances:(a)clearance 0.3 mm;(b)clearance 0.4 mm;(c)clearance 0.5 mm;(d)clearance 0.6 mm

图10 滑履与导板的间隙对导板温度、形变、应力的影响Fig.10 Effect of clearance between sliding shoe and guide plate on temperature(a),deformation(b) and stress(c)of guide plate

3.2 供油量对导板润滑性能的影响

图11示出了当滑履与导板间隙固定为0.4 mm,油压为4 MPa,黏度为0.288 Pa·s,供油量取1.8~2.4 L/min时,供油量对导板形变和应力的影响。可以看出,当滑履与导板间隙一定时,随着润滑油供油量增大,导板温度降低较少,且导板最高温度基本维持不变,但导板形变与应力降低较为显著。但当供油量大于 2.2 L/min 时,导板形变与应力的降低速率变缓。当供油流量为2.4 L/min时,导板的形变与应力达到最小值。

图11 供油量对导板形变和应力的影响Fig.11 Effect of oil supply on deformation(a) and stress(b)of guide plate

3.3 润滑油黏度对导板润滑性能的影响

图12示出了当滑履与导板间隙固定为0.4 mm,油压为4 MPa,油供油流量为2.0 L/min,取供油黏度为0.20~0.40 Pa·s时,润滑油黏度对导板形变和应力的影响。可以看出,当滑履与导板间隙、流量与油压一定时,随着润滑油黏度增大,导板温度升温较少,且导板最高温度基本维持不变,但导板形变与应力增加基本呈线性变化。增大供油黏度会使导板形变与应力变大,这是因为随着润滑油黏度的增加,滑履与导板的摩擦热会增大,且黏度的增加会减缓润滑油的速度使降温效果变差。当供油黏度为0.20 Pa·s时,导板的形变与应力达到最小值。

图12 润滑油黏度对导板形变和应力的影响Fig.12 Effect of oil viscosity on deformation(a) and stress(b)of guide plate

3.4 供油油压对导板润滑性能的影响

图13示出了当滑履与导板间隙固定为0.4 mm,油供油流量为2.0 L/min,黏度为0.288 Pa·s时,供油压力对导板形变和应力的影响。可以看出,当滑履与导板间隙、流量与黏度一定时,随着油压增大,导板温度升温较少,且导板最高温度基本维持不变,但导板形变与应力增加显著。当油压大于4 MPa时,导板的应变与应力呈现指数级增大,这是因为随着油压的增加,润滑油可能还未对导板进行充分的冷却便从出口流出,最终造成导板形变与应力的急剧增大。当供油油压为3 MPa时,导板的形变与应力达到最小值。

图13 供油压力对导板形变和应力的影响Fig.13 Effect of oil pressure on deformation(a) and stress(b)of guide plate

4 结论

(1)当润滑油供油量、黏度和油压一定时,导板的温度随着滑履与导板间隙的增加而呈线性减小;当间隙小于0.4 mm时导板形变与应力会急剧增大。

(2)导板的形变与应力随着润滑油供油量的增大而降低,当供油量超过2.2 L/min时,形变与应力的下降速率减小;导板的形变与应力随着润滑油黏度的增大而呈线性增大;导板的形变与应力随着油压的增大而增大,且当油压大于4 MPa时,形变与应力呈现指数级增大。

(3)综合考虑滑履与导板间隙、供油流量、供油黏度和油压对导板温度、形变和应力的影响,滑履与导板间隙应选择在0.4~0.5 mm之间,润滑油供油流量可选为2.2 L/min,在0.2~0.4 Pa·s范围内供油黏度越小越好,油压在3~6 MPa时,油压最好不超过4 MPa。