三圆弧齿廓谐波齿轮的负载啮合性能仿真

2023-05-25陈晓霞刘军波邢静忠姚云鹏

陈晓霞,刘军波,邢静忠,姚云鹏

(1.天津工业大学 天津市现代机电装备技术重点实验室,天津 300387;2.天津工业大学机械工程学院,天津 300387)

谐波齿轮具有传动比大、传动精度高等优点[1],被广泛应用于航空航天[2]、机器人[3]、精密仪表等领域。谐波齿轮作为机器人关节的核心部件,在高精度、高承载能力等方面有较高要求[4]。负载工况下轮齿的啮合力分布及齿面接触状态对传动性能有重要影响。

为提升传动性能,姜歌东等[5]提出一种双向共轭设计方法实现多点啮合,提升啮合性能。LI 等[6]建立波发生器优化模型,降低柔轮的最大周向应力,使应力分布更均匀。为研究负载工况的啮合力分布,姜世平等[7]通过实验测量切向力和径向力,获得载荷分布方程,证明啮合区载荷为非线性分布。崔博文等[8]以有限元初始侧隙和柔度矩阵为条件,建立接触模型,获得啮合力分布。Ma 等[9]针对柔轮啮合区受载变形,研究了不同扭矩下啮合齿对数和啮合线长度。邹创等[10]将啮合力加载到啮合轮齿节点,求解分析了柔轮应力和变形与负载的关系。马南飞[11]通过有限元和数学方法求得双圆弧齿廓的齿面载荷分布。Wu 等[12]计算了不同工况下双圆弧齿形柔轮齿间的啮合力分布。Sahoo 等[13]考虑到载荷与齿体变形成正比的关系,计算了接触齿对所分担的载荷。陈晓霞等[14]基于初始侧隙和线性啮合刚度矩阵,构造了渐开线齿廓谐波齿轮传动的啮合力和侧隙迭代算法。牛洪波[15]求解分析了渐开线齿廓谐波齿轮传动的啮合力沿轴向的分布,发现中截面啮合力大,前截面和后截面的啮合力小。通过径向变位可以设置沿轴向的侧隙分布,增大齿面接触区[16-18]。三圆弧齿廓具有啮合齿数多、啮合侧隙均匀和接触面积大等优点[19-20]。但齿廓设计理念是否有利于负载工况下的啮合性能提升,需要构建接触分析模型,评估不同负载的啮合状态,验证和改进齿廓设计方案及齿向修形措施,为齿廓设计和修形提供验证手段。

为准确揭示三圆弧空间齿廓的多齿接触状态,本文建立实体单元三圆弧齿廓杯形柔轮有限元模型。定义齿面间的面-面接触关系,对刚轮施加逐步增大的转角位移来模拟不同负载。迭代求解不同负载下齿面间的啮合状态,提取接触区大小及最高接触压力。通过沿轮齿周向、齿宽轴向和负载大小等3 个维度揭示三圆弧空间齿廓谐波齿轮的负载啮合过程,为共轭齿廓设计、齿向修形及齿面磨损和效率分析提供依据。

1 谐波齿轮参数及建模

1.1 三圆弧空间齿廓柔轮参数及建模

1.1.1 柔轮结构

以25-120 型谐波齿轮减速器为例,速比为120,柔轮齿数z1=240、刚轮齿数z2=242。柔轮结构如图1所示,主要包括变厚度齿圈、筒体和杯底。

图1 柔轮齿圈及柔轮整体结构示意图Fig.1 Overall structure diagram of tooth ring and flexspline

图1 中:δf、δb分别为柔轮齿圈前后截面径向修形量;b1为齿宽;齿体前倒角b2×45°;rb、rc分别为柔轮筒体内、外壁半径;r1、r4分别为齿圈后倒圆、杯底倒圆半径;rn为螺栓孔中心的半径定位尺寸;l 为柔轮总长。参数值如表1 所示。

表1 柔轮筒体结构参数Tab.1 Structural parameters of flexspline cylinder

1.1.2 柔轮齿廓

柔轮齿廓如图2 所示。

图2 中:齿廓段AF 由AB、BC、CD、DF 4 段圆弧通过相切关系光滑连接而成;G 点为柔轮齿体对称线与半径为r0的分度圆的交点;R1、R2、R3、R4分别对应自上而下各齿廓段圆弧半径;h1、h2分别对应B、C 两点至分度圆的径向高度;ra、rf分别为齿顶圆和齿根圆的半径;s 为柔轮分度圆齿厚,分度圆压力角η=9.9°。具体参数值如表2 所示。

表2 三圆弧柔轮齿廓参数Tab.2 Parameters of tooth profile of tri-arc flexspline

1.1.3 空间齿廓柔轮建模

根据表1 和表2 的柔轮筒体结构及齿廓参数,采用自下而上的建模方法。按照齿体-齿圈-筒体-柔轮整体的建模顺序,定义齿廓关键点进行参数化建模,避免布尔操作,便于齿廓参数及修形方案的修改。在计算截面建立图2 所示齿廓,按照径向变位方案,沿轴向向前、向后分别拉伸生成整个齿体,对其进行映射网格剖分,如图3 所示。柔轮材料的杨氏模量E=210 GPa,泊松比μ=0.3。单元选用20 节点六面体单元SOLID186。周向阵列齿体z1份,形成柔轮齿圈结构。建立柔轮其他部分,与齿圈合并形成整体模型。

图3 三维柔轮齿体建模Fig.3 3D modeling about tri-arc tooth of flexspline

1.2 刚轮圆弧齿廓及齿体模型

1.2.1 刚轮圆弧齿廓

刚轮齿廓是根据包络理论求出的共轭齿形,如图4 所示。

图4 刚轮圆弧齿廓Fig.4 Circular-arc tooth profile of circular spline

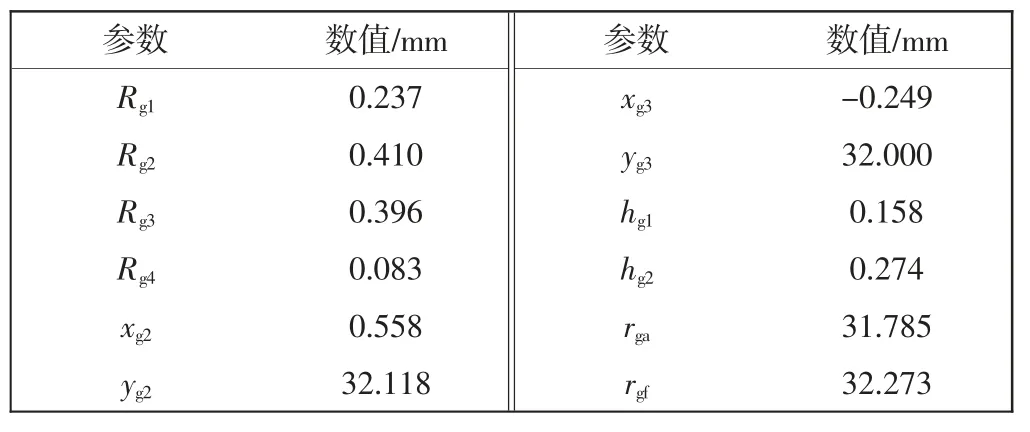

图4 中:坐标轴yg轴为刚轮齿槽对称轴;刚轮齿廓段HN 由HI、IJ、KM、MN 4 段圆弧和公切线JK 通过相切关系连接而成;Rg1、Rg2、Rg3、Rg4为对应自下而上各齿廓段圆弧半径;圆弧KM 和IJ 的圆心坐标分别为(xg2,yg2)和(xg3,yg3);JK 段压力角η2=16.86°;hg1和hg2分别为J、K 至H 点的径向高度;rga和rgf分别为刚轮齿顶圆与齿根圆半径。刚轮齿廓参数如表3 所示。

表3 刚轮圆弧齿廓参数Tab.3 Parameters of circular-arc tooth profile of circular spline

1.2.2 平面齿廓刚轮建模

基于表3 的刚轮齿廓参数,建立实体单元平面齿廓刚轮(齿槽)模型,如图5 所示。沿周向阵列z2份形成刚轮整体模型。

图5 刚轮建模Fig.5 Modeling of circular spline

1.3 接触关系及求解设置

1.3.1 定义接触关系

将椭圆波发生器模型简化为与其外轮廓线相同的刚性椭圆柱面,其长轴最大变形量w0=0.264 mm。选用SHELL63 壳单元进行网格划分。

装配状态下,波发生器迫使柔轮变形。定义波发生器与柔轮内壁接触,波发生器设为刚体,柔轮内壁设为柔体。

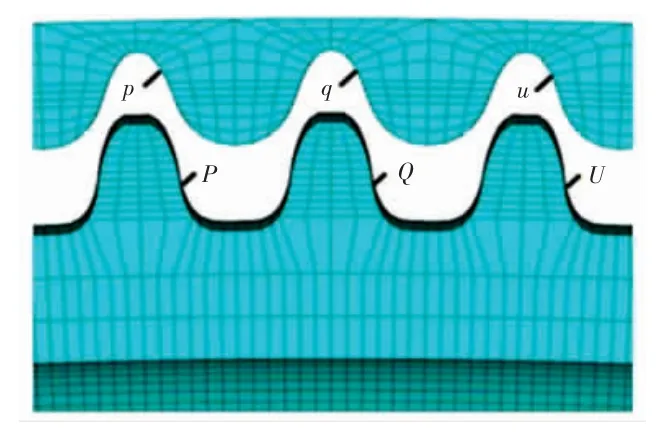

由于刚轮齿体刚度远大于柔轮齿体刚度,故选择刚轮齿体接触面为刚体目标单元TARGET170,柔轮齿体接触面选用CONTACT174 柔性接触单元。以不同实常数(R)建立各对啮合齿面间的接触关系,如图6中R1(P-p)、R2(Q-q)、R3(U-u)……,以减少接触分析时寻找目标面的迭代次数,同时便于后处理中的结果提取。

图6 以实常数定义齿面接触关系Fig.6 Defining tooth contact relationship with real constant

1.3.2 求解条件设置

柔轮杯底孔内侧所有节点施加固定约束。波发生器不发生转动和变形,对其所有节点施加全约束。

对刚轮加载不断增大的转角位移,进行迭代计算。首先确定额定转矩下刚轮的转动位移,而后采用多重负载文件方法进行负载迭代计算,保存各载荷步的计算结果。

刚轮逆时针旋转,此时长轴左侧为啮出区,右侧为啮入区。

1.4 空载侧隙的轴向分布及有限元验证

空载侧隙是影响齿面啮合力分布和接触状态的重要指标。利用共轭齿廓设计理论,可得柔轮啮合运动的刚轮齿廓离散点。拟合圆弧齿廓刚轮时可以选择不同的拟合方案,得到不同的初始侧隙。由于长轴区的齿面间相对滑动量最小,且该啮合区的凸凹齿面接触压力更小,有助于提升整机效率并降低齿面接触压力。同时考虑到中截面有波发生器的径向支撑,周向啮合刚度和承载能力更强[14]。中截面设置最小的初始侧隙,可以使更多啮合力分布在中截面。轴向通过齿向修形得到立体齿廓,以避免中截面以外的齿廓干涉,同时使啮合力沿轴向的分布范围更宽。

图7 所示为利用文献[14]的理论侧隙计算方法计算得到的前、中、后3 个截面的空载侧隙曲线,图7 中横轴为啮合齿位置,0°表示长轴。

图7 啮合区空载侧隙Fig.7 No-load clearance in the meshing zone

由图7 可知,空载侧隙随轮齿的啮合位置先减小后增大;前、中、后截面分别在-5°、3°和35°处达到最小值。前截面-5°位置的初始侧隙达到0,长轴附近的前、中截面侧隙较小且变化平稳,保证了周向-5°至5°范围内前截面至中截面的零侧隙啮合。长轴右侧前截面侧隙急剧增大,后截面逐渐减小,在46.5°后与不断增大的中截面侧隙逐渐接近,依然大于中截面侧隙,避免后截面过早进入啮合而出现负载工况下啮入区齿顶干涉。

基于有限元装配模型,提取空载状态下柔轮齿圈前、中、后截面上的柔轮齿廓变形后位置,计算柔轮齿廓和刚轮齿廓间的周向侧隙,与理论侧隙比对如图7所示。由图7 可知,有限元模型侧隙(FEA)与理论结果吻合良好。齿向修形形成的变厚度齿圈使得前、后截面周向刚度减小,导致理论结果偏离实际变形;后截面的有限元模型侧隙小于理论结果;在大于10°的区域,前截面的有限元模型侧隙小于理论结果。总体看有限元模型侧隙与理论侧隙在中截面吻合良好。

2 不同负载工况下的啮合状态分析

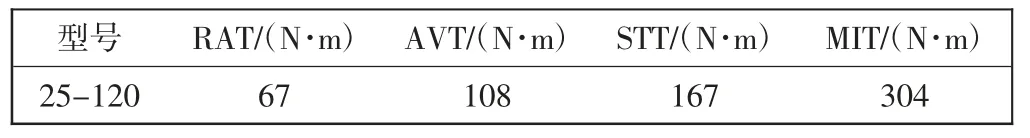

表4 为25-120 型谐波齿轮减速器的额定转矩(RAT)、平均负载转矩的容许最大值(AVT)、起动停止时的容许峰值转矩(STT)及瞬间容许最大转矩(MIT)的转矩数值。

表4 25-120 型谐波齿轮的各工况负载转矩Tab.4 Load torque of 25-120 harmonic drive under various working conditions

啮合力是刚轮、柔轮在负载工况下齿面承受的总载荷。为模拟负载逐渐增大至瞬间容许最大转矩时的齿面啮合状态随负载变化的过程,进行负载迭代计算。图8 所示为10%RAT、50%RAT、RAT 以及AVT、STT、MIT 共6 个负载工况下齿面啮合力随负载变化的分布。

图8 负载工况下啮合力分布Fig.8 Distribution of meshing forces under loads

2.1 啮合齿数随负载的变化规律

由图8 可知,10%RAT 小负载时,只有长轴附近[-6°,13.5°]的齿参与啮合;50%RAT 负载时[-12°,32°]的齿参与啮合;至额载时[-16.5°,43.5°]的齿参与啮合。随负载的增加,啮合齿数逐渐增加;相比于长轴左侧,长轴右侧参与啮合的齿数增加更多。超过额定转矩后,右侧齿数增加明显放缓,负载转矩大于167 N·m(STT 负载,2.5RAT)后,右侧啮合齿数几乎不再增多。

2.2 啮合力随负载的变化规律

由图8 可知,在小于额定转矩阶段,啮合力基本呈左右对称的单峰分布,在3°最小侧隙处啮合力最大。随负载增大,最大啮合力位置向长轴右侧偏移,右侧24°~36°位置齿面的啮合力增幅更快,长轴右侧啮合力大于左侧啮合力。结合图5 侧隙分布,极角大于24°后,后截面的空载侧隙值逐渐接近中截面,负载时后截面逐渐参与啮合。因后截面周向刚度大,至转矩304 N·m(MIT 负载,4.5RAT)时,36°位置的啮合力接近最大啮合力。

3 接触压力分析

3.1 接触压力分布

齿面接触压力分布能反映齿面上啮合力的分布区域及最大接触压力发生的位置,以及齿廓在负载工况下的啮合状态。为显示谐波齿轮减速器齿面接触压力随负载的变化规律,图9 中从左至右分别列出了10%RAT、RAT、AVT、MIT 工况下部分齿面的接触压力分布。

图9 不同负载工况下接触压力分布Fig.9 Distribution of contact pressure under different loads

图9 中各列的每个小图表示一个接触齿面,每行小图左侧编号为该齿面所在的周向位置,负、正号分别表示长轴左、右侧;各小图自下而上为齿根至齿顶方向;图中横坐标表示齿面轴向位置,其中0、5、10 分别表示前、中、后截面;0-3、3-7 和7-10 为齿面前、中、后段;图中数据表示接触压力,单位为MPa。

由图9 可以看出,小负载至67 N·m(RAT)工况,长轴左侧齿面前段最先参与啮合,随负载增大,接触区从齿面前段延伸到中段。长轴区及其右侧[0°,12°]为齿面中段参与啮合,随负载增大,齿面接触区从齿面中段向齿面前、后段延伸,其中向齿面前段延伸更多。24°以右,随负载增大,接触区由齿面中段延伸至齿面后段。

沿齿高大多数柔轮齿面接触区为中上区域,此时柔轮齿廓中圆弧BC 与刚轮IK 段齿廓啮合,刚轮、柔轮齿体为凸对凹的啮合状态,接触区域大,接触压力分布均匀,能够以更低的接触压力承载更大的负载转矩。大于24°后,齿面接触区逐渐过渡至柔轮齿顶区域与刚轮齿廓KN 圆弧段啮合,为凸对凸啮合,造成接触压力随负载更快地上升。

额载(67 N·m)工况,[-16.5°,43.5°]区间上齿参与啮合,约30%的轮齿沿轴向从前截面到后截面、沿齿高的中至上区域齿面啮合,单齿轴向1/2 以上的齿宽参与啮合。最大接触压力分布在有波发生器径向支撑的中截面,可有效增加负载齿面的耐磨性,提高负载工况下的传动精度。

至108 N·m(AVT)工况,随着负载的增大,啮合区间增大,长轴左侧更多的齿进入啮合,长轴右侧没有变化;齿间接触压力和接触面积均有不同程度的增大。304 N·m(MIT)工况下,约45%的齿在[-33°,48°]区间上参与啮合。沿轴向齿面接触区不断增大,形成了稳定的面接触区域;各齿的中截面附近接触压力最大,为主接触区域。沿周向长轴左侧[-33°,-4.5°]齿面前、中段为接触区;长轴附近[-1.5°,7.5°]从前到后几乎整个齿面都为接触区;长轴右侧[9°,40.5°]中、后段齿面接触,接触区沿轴向可达整个齿面的3/4。42°之后,后截面退出啮合,接触区为齿面中段,且最大接触压力发生在中截面处,还有继续提升负载能力的潜力。

3.2 最大接触压力的周向分布

图10 为不同负载工况下沿周向各齿面最大接触压力的分布。因长轴区凸-凹啮合形成较低的接触压力,远离长轴的凸-凸啮合形成较高的接触压力,超过额定转矩后的最大接触压力沿周向呈3 个峰值分布。

图10 不同负载工况最大接触压力沿周向分布Fig.10 Circumferential distribution of maximum contact pressure under different loads

结合图8,长轴附近的最大接触压力分布与啮合力分布趋势一致,这是因为负载时长轴附近的齿面中段具有稳定的凸凹面接触。但长轴右侧形成柔轮齿顶区与刚轮齿顶区的齿面啮合,这样的凸-凸接触形成更大的接触压力。加之超载后刚度更高的后截面进入啮合,形成长轴右侧的接触压力超过中截面的结果。长轴左侧齿面为前中段参与啮合(图9),远离长轴的齿面仅前端啮合,接触区小,接触压力较大。接近长轴的齿面接触区由齿面前段向中段过渡,接触区变大,接触压力降低,形成长轴左侧随负载的增大逐渐向左偏移的接触压力峰值。

由图10 可知,负载达到67 N·m(RAT)后,长轴附近齿面的最大接触压力随负载的增大增速减缓,长轴左右两侧齿面的最大接触压力增速大于长轴处,且啮入区30°~40°位置的增速更大。结合图9 可知,长轴附近齿面具有较宽且稳定的面面接触,能较好的平均齿面接触压力。远离长轴的齿面因前端接触和齿顶接触形成的小接触区,使得其最大接触压力随负载的增大急剧增大。

3.3 最大接触压力随负载的变化

图11 为齿圈最大接触压力随负载变化规律,其中横坐标为负载转矩,纵坐标为最大接触压力。

图11 最大接触压力随负载变化Fig.11 Variation of maximum contact pressure via loading

由图11 可知:转矩从0 增大到310 N·m 时,最大接触压力随负载的增速呈现先快后缓再增快的趋势。其中,从0 至9.4 N·m(14%RAT),最大接触压力增速最快;9.4 N·m 至195 N·m(291%RAT),增速放缓,之后增速再次增大。

在小负载时,前段齿面首次接触,参与啮合齿少,齿面间的接触区域小,接触压力随负载转矩的增长快;而后,周向更多齿进入啮合,齿体中、后段逐渐参与啮合,接触区增大,最大接触压力增速减缓。特别是额定转矩67 N·m 至起动停止时的容许峰值转矩167 N·m,接触压力变化最平缓。表明该方案的三圆弧齿廓设计在额定转矩和起停工况下齿面承受荷载且分布均匀。

当转矩增大至195 N·m 后,最大压力出现位置从长轴区的凸-凹啮合转移至啮入区的凸-凸啮合,36°位置齿面的最大接触压力超过长轴区(图10)。此后啮入区齿面的最大接触压力迅速增大。

4 结论

建立三圆弧空间齿廓柔轮的实体单元谐波齿轮有限元模型,模拟不同负载工况时齿面啮合状态,获得不同工况下啮合力分布和接触压力的变化规律:

(1)在长轴区设置最小初始侧隙,形成凸凹的啮合状态,接触区域大,接触压力低且分布均匀,可以以更低的接触压力承载更大的负载转矩;由中截面向后截面逐渐增大的初始侧隙分布有利于形成轴向更宽的齿面接触区,提升承载能力。

(2)额定转矩时约30%的轮齿沿轴向从前截面到后截面、沿齿高的中至上区域齿面啮合,单齿轴向1/2以上的齿宽参与啮合;瞬间最大容许转矩时约45%的齿参与啮合,长轴处轮齿沿轴向全齿面和长轴左侧前中段、右侧中后段约3/4 宽度的齿面参与啮合。

(3)随负载转矩增大,参与啮合的齿数增多,啮合力分布范围向长轴两侧延伸;右侧啮入区齿面啮合力增幅快于左侧,最大啮合力位置向长轴右侧偏移,呈平台分布。

(4)随负载转矩增大,最大接触压力沿周向呈3个峰值分布,长轴左侧的齿面前端接触、右侧齿面凸凸齿顶接触,顶端接触使得接触压力较大。