增大间隔织物间距的拖纱机构设计与优化

2023-05-25杨建成杨超群岳三旺刘家辰

杨建成,杨超群,岳三旺,刘家辰

(1.天津工业大学机械工程学院,天津 300387;2.天津工业大学天津市现代机电装备技术重点实验室,天津 300387;3.天津工业大学天津市机械基础及纺织装备设计虚拟仿真实验教学中心,天津 300387)

以间隔织物为预制体的三维纺织复合材料,具有结构多元化、整体成形、质量轻、能克服分层等优点[1-3],广泛应用于建筑、交通、航空航天等领域[4-6]。随着纺织复合材料的应用领域越来越广,对其预制体间隔机织物有了更高的要求,小间距间隔机织物在一些领域已经不能满足应用要求,所以织造能满足更多方面要求的大间距间隔机织物成为了未来发展的必要[7]。国外织造较大厚度间隔机织物的织机(VSI22 型范德维尔双剑杆织机)也只能织造最大间距为80 mm 的间隔机织物,且需要人工参与,产品类型单一。国内的间隔织物织机多是通过改造二维无梭织机而制成的,一般只能织造最大间距为40 mm 的间隔织物。因此,对二维无梭织机进行改造,使其达到织造大间距间隔织物的要求具有重要意义。

目前,机织大间距间隔织物的设计和织造设备受到了重视,提出了多种设计和织造方法。其中,最典型的2种方法为:①白燕[8]提出一种利用伴织技术设计超厚间隔织物的方法,利用水溶性维纶作为伴织纬纱,织造完成后,在水中加温溶解掉伴织纬纱,得到较大间距的间隔织物;②文献[9-10]提出一种采用手工辅助插入钢条(定宽工具)控制连接纱线的高度以织造大间距间隔织物的方法,该方法在间隔层织造完成后手动将钢条插入织物中将织物间距撑大,待织物间距固定后,再将钢条抽出,便可以形成较大厚度的间隔织物。然而,上述2种方法自动化程度低,不适合大规模生产大间距间隔织物。

本文设计了一种能够增大间隔织物间距的拖纱机构,并对核心部件拖纱杆在不同运动阶段的受力情况进行研究,利用ANSYS Workbench 对拖纱杆进行有限元分析[11-13],根据分析结果,基于响应面法[14-15]对其结构参数进行优化,使其达到减小变形量的优化目的,为进一步研究提供参考。

1 大间距间隔织物织造技术

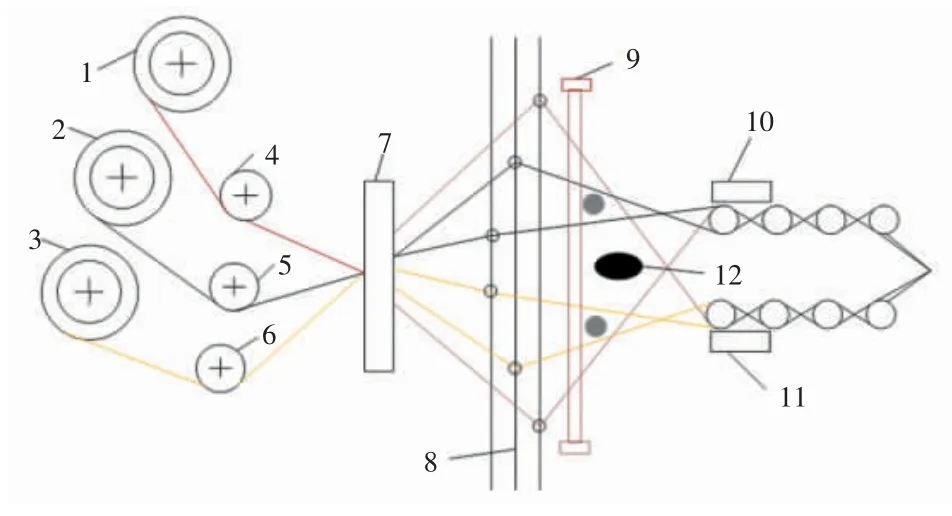

本文对定距法进行改进,提出了一种织造大间距间隔织物的新型织造技术,通过控制插入织物间隔层的执行机构拖拉绒经纱线来增大上下两面层的间距。大间距间隔织物的织造工艺流程如图1 所示。

图1 大间距间隔织物织造工艺流程Fig.1 Process flow of weaving large-space spacer fabric

将执行机构快速插入织物,拖拉间隔层的绒经纱增大织物间距(图1(a)),然后将绒经纱固定;经过整理后,将织物展开就是我们想要的矩形大间距间隔机织物(图1(b))。

其织造原理如图2 所示。首先织造间隔织物上下层表面,然后开始织造间隔层,在织造间隔层时执行机构插入织口,拖拉连接上下层表面的绒经纱线,同时经轴快速放出绒经纱,使绒经纱伸长,从而使间隔层高度增大,最后织造出大间距间隔织物。

图2 大间距间隔织物织造原理Fig.2 Weaving principle of large-space spacer fabric

2 机构设计与工作原理

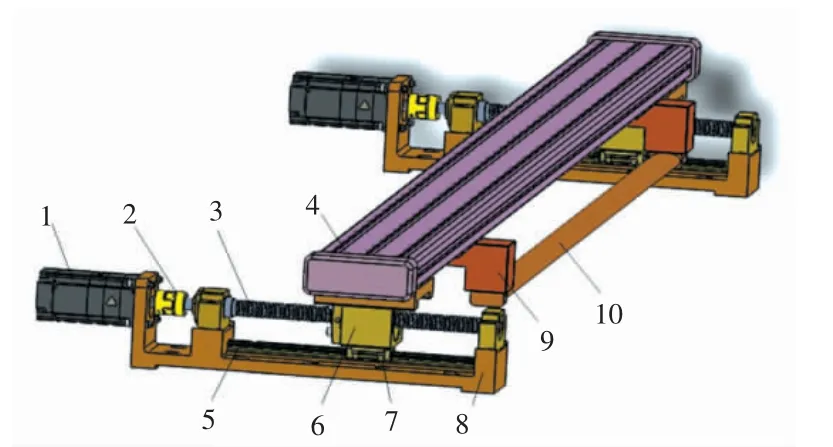

根据大间距间隔织物的织造工艺过程和织机的织造原理设计了拖纱机构,其主要由送入机构、拖拉机构及执行机构组成,机构的结构简图如图3 所示。送入机构是实现执行机构储存和进出织口的机构;拖拉机构是形成大间距间隔织物的动力机构,驱动执行机构移动;执行机构是实现间隔织物间距增大的直接机构,在拖拉机构驱动下拖动绒经纱线形成大间距间隔织物。

图3 拖纱机构结构简图Fig.3 Structure diagram of dragging mechanism

2.1 工作原理

上下层表面织造完成后,拖纱机构开始工作,拖纱机构工作过程如图4 所示。

图4 拖纱机构工作过程示意图Fig.4 Schematic diagram of working process of dragging mechanism

根据执行机构的不同运动状态,工作过程可细分为3 个阶段:

(1)T0为送入阶段。此时经纱形成织口,送入机构将执行机构快速送入织口中,并被拖拉机构交接固定。

(2)T1为拖纱阶段。拖拉机构驱动执行机构从织口初始位置沿x 轴方向朝设定位置移动,随着执行机构位移增大,被拖拉出的绒经纱变长。

(3)T2为退回阶段。拖拉机构驱动执行机构与被织物固定的绒经纱脱离接触,从设定位置返回织口初始位置,最后送入机构牵引执行机构退出织口。

2.2 拖拉机构设计

拖拉机构主要由伺服电机、滚珠丝杠传动部件、横梁、滑轨和电磁抓手等部件组成,如图5 所示。拖拉机构通过螺栓固定在织机两侧墙壁上,滚珠丝杠通过调节丝杠回转速度,控制执行机构的位移量。电磁抓手上固定有2 个电磁铁模块,用于吸附固定执行机构。采用滚珠丝杠作为传动机构,是因为其响应速度快,传动精度高,可以适应织物织造过程中行程和载荷多变的工况。

图5 拖拉机构模型Fig.5 Model of dragging mechanism

2.3 执行机构设计

执行机构主要由拖纱杆和销轴固定装置组成,其简化缩放模型如图6 所示。执行机构整体形状狭长,对长度、几何形体和质量都有一定要求。为确保执行机构能拖拉所有绒经纱线,拖纱杆的长度要大于织物的幅宽;拖纱杆两端设置光滑斜面,避免纱线向两端滑移。为了减小执行机构在送入织口和拖拉纱线时的变形量,保证拖纱机构运动的可靠性和稳定性,设计杆件形状为椭圆形,杆件表面光滑,以减小对绒经纱线的摩擦损伤。两轴端装有与拖拉机构连接固定的销轴固定装置,销轴由导向孔固定且底部安装弹簧,可以使销轴快速回弹。

图6 执行机构缩放简化模型Fig.6 Diagram of actuator model simplified and scaled

2.4 间隔织物间距的模型预测与验算

在织造过程中,执行机构的运动位移量决定着间隔织物间距的大小,拖纱过程中绒经纱路径变化如图7 所示。

图7 拖纱过程中绒经纱路径变化Fig.7 Variation of warp yarn path during dragging process

为了确定间隔织物间距的取值范围,对执行机构的位移量x 进行分析,由拖纱阶段执行机构的运动状态可得:

式中:x1为执行机构撞线前位移量;x2为执行机构撞线后位移量。

当织机开口参数确定后,执行机构在织口的初始位置是确定的,为不影响打纬运动和卷曲运动的进行,执行机构撞线后位移量x2应满足如下条件:

式中:a 为拖纱杆的椭圆长轴半径。

由图6 可知,绒经纱总伸长量λ 为:

可得织物间隔距离为:

式中:λ 为绒经纱总伸长量;λ1为上侧绒经纱伸长量;λ2为下侧绒经纱伸长量;H 为织物间距;l0为表面层织物的厚度,取1 mm;l2为织物间隔层的高度。由式(8)可知,大间距间隔织物的间距取值范围与织物上下层表面的距离、拖纱杆位移及综框开口大小相关。

为验证织机织造的间隔织物的间距模型,参考文献[16]中间隔织物织机的开口参数[16],设定综框开口量l1为70 mm,织物两面层的间距2l2为80 mm,综框到压布板的距离h1为260 mm,压布板的长度h2为150 mm,综框到执行机构侧面顶点的距离ha为116 mm,代入式(1)—式(8),得到执行机构的位移量x 的取值范围为130~234 mm,从而得到该织机织造的大间距间隔织物的间距取值范围为110~322 mm,说明拖纱机构满足设计要求。

3 拖纱杆结构优化

拖纱杆作为拖纱机构的核心部件,其结构强度和结构尺寸影响整个机构的性能和织物间距。在机构工作中,要保证执行机构顺利进行交接固定,要求拖纱杆T0阶段的最大变形量不应超过6 mm;要保证织物间距的精度达到使用要求,要求拖纱杆在T1阶段的最大变形量应小于Hmin×1%[17],即应小于1.1 mm。因此,需对拖纱杆进行结构优化。

3.1 拖纱杆有限元分析

将拖纱杆模型导入ANSYS Workbench 中进行静应力分析,在保证分析精度的条件下,忽略一些无关紧要的结构,如倒角、圆角等细小特征。网格类型选用四面体网格,节点数49 168 个,单元格数26 193 个,网格平均质量系数为0.8,网格质量较高。拖纱杆材料为合金钢,材料属性如表1 所示。

表1 拖纱杆材料属性Tab.1 Material properties of dragging rod

各运动阶段下拖纱杆的静力学分析如下。

(1)T0阶段:对拖纱杆杆件夹持固定端两侧面固定约束,对杆件另一端施加集中载荷,大小为4 N,方向竖直向下。

(2)T1阶段:对拖纱杆两端连接孔固定约束,对拖纱杆与纱线接触的椭圆表面施加900 N 的均布载荷,方向在X 轴水平方向。

通过ANSYS 分析得到拖纱杆在2 个运动阶段的等效应力与变形的云图,如图8 和图9 所示。

图8 T0 阶段拖纱杆等效应力与变形云图Fig.8 Cloud diagram of equivalent stress and deformation of dragging rod in T0 stage

图9 T1 阶段拖纱杆等效应力与变形云图Fig.9 Cloud diagram of equivalent stress and deformation of dragging rod in T1 stage

由图8 可以看出,在T0阶段拖纱杆的最大应力为43.78 MPa,位于拖纱杆夹持固定端与空心杆连接处,远小于许用应力295.60 MPa。最大变形量为4.92 mm,位于拖纱杆杆件固定端,小于允许的最大变形量。

由图9 可以看出,在T1阶段拖纱杆的最大应力为221.12 MPa,应力较大,这是由于拖纱杆简化处理导致,位于拖纱杆两端与空心杆连接处,小于允许的最大许用应力,最大变形量为1.18 mm,位于空心杆中间位置,大于允许的最大变形量,故需选取此处截面形状作为优化目标函数进行优化。

3.2 基于响应面法的优化设计

3.2.1 优化设计数学模型的建立

以椭圆长轴半径a、壁厚d、挡纱板厚度n 为优化变量,以质量和T0阶段拖纱杆的最大变形量为约束条件,以T1阶段的最大变形量作为优化目标,进行优化。截面结构如图10 所示。

图10 截面结构示意图Fig.10 Diagram of sectional structure

建立拖纱杆的优化数学模型[18]如式(9)所示。

3.2.2 响应面法优化过程

本文采用响应面优化方法对拖纱杆进行优化。响应面方法是一种构建近似模型的方法,该方法通过对指定设计空间进行试验设计,拟合输出变量的全局逼近来代替真实响应面[19]。利用响应面法构造近似模型时,首先利用函数表达式构建响应面模型,通常构建2 阶响应面模型。响应面模型的二阶多项式表达式为:

式中:y(x)为目标值;zi、zj分别为第i、j 个设计变量,i、j=1,2,…;β0、βi、βij、βii均为待定系数;ε 为误差项。

为了验证模型的准确性,要通过回归分析来判断二次响应面模型的拟合程度[20]。表2 给出了拟合度评价值。

表2 拟合度评价结果Tab.2 Evaluation results of fitting degree

由表2 可知,均方差根σRMSE远小于0.05,表明拟合所得回归模型具有良好的适应度。除对模型进行显著性检验以外,还需通过决定系数R2进行误差分析,进一步检验模型的拟合优度。由表2 可知,R2值接近1,说明模型拟合合理,响应面模型的总体精度满足要求。

在进行30 次试验设计计算后,得到图11—图13所示的响应曲面图。

图11 模型质量响应曲面Fig.11 Response surface of model quality

图12 T0 阶段最大变形响应曲面Fig.12 Response surface of maximum deformation in T0 stage

图13 T1 阶段最大变形响应曲面Fig.13 Response surface of maximum deformation in T1 stage

由图11 可以看出,随着a 和d 的增大,模型质量增大;由图12 可以看出,随着a 减小T0阶段最大变形增大;由图13 可以看出,随着a 增大T1阶段最大变形减小。

3.2.3 优化结果分析

本文采用多目标遗传算法(MOGA)对变量进行优化,设置样本数为1 000 个,最大迭代次数为20 次,每次迭代样本数为100 个,优化圆整后结果如表3 所示。

表3 优化结果Tab.3 Optimization results

由表3 可知,与优化前相比,优化圆整后拖纱杆T0阶段最大变形减少了0.70%,T1阶段最大变形减少了18.92%,模型质量增加了11.11%。优化调整后拖纱杆变形明显减小,表明结构优化是有效的,满足设计要求。

4 结论

本文基于现有的定距法间隔织物织造技术,提出了一种大间距间隔织物织造技术,创新设计了增大间隔织物间距的拖纱机构,并对拖纱杆进行了优化设计。结果表明:

(1)根据本文建立的间隔织物间距模型,代入织机参数可知,该机构能够织造间距为110~322 mm的间隔织物,达到了拖纱机构的设计目的。

(2)对拖纱杆的2 个运动阶段分别进行有限元分析,并利用响应面法进行结构优化,得到的优化方案与原方案相比,T0阶段最大变形减小0.70%,T1阶段最大变形减小了18.92%,模型质量增加了11.11%,达到了增强拖纱杆刚度和强度、减小变形的优化目的。