水速对水射流辅助激光加工碳化硅中能量利用率的影响研究

2023-05-25陈雪辉

黄 磊,张 雨,陈雪辉,李 昊

(安徽建筑大学 机械与电气工程学院,安徽 合肥 230601)

传统激光加工碳化硅类脆性材料时,由于激光能量密度高,工件表面会出现熔渣、迸裂、重铸层以及热影响区等,导致工件表面质量较差。为避免或降低激光加工过程中产生此类现象,国内外许多学者在传统激光加工的基础上引入水与激光加工,提高了工件的加工质量,但由于水的引入,导致激光能量有所损失。

Eddie 等[1]研究了不同的喷嘴直径与射流速度对复合加工结果的影响规律,并且进行优化选择。Li 等[2]将传统激光刻蚀和水射流辅助激光刻蚀碳化硅的不同参数对槽体的影响进行对比,研究发现较传统激光刻蚀,水射流辅助激光刻蚀碳化硅能有效减少槽体周围熔渣、微裂纹以及重铸层的产生,可得到加工质量较好的槽体。陈雪辉等[3]使用正交实验法,利用低压水射流辅助激光刻蚀多晶硅材料,研究多晶硅在不同激光工艺参数与水射流速度的加工下并对比多晶硅表面质量,得到一组最优工艺参数和水射流速度,使槽体表面质量较好。姚燕生等[4]搭建旁轴射流与超声振动辅助激光复合加工系统,在不同加工条件下对氮化硅陶瓷刻槽。研究表明低压水射流会带走加工杂质,有效提高加工表面质量。前人对水射流辅助激光加工主要研究了如何提高加工质量,对加工的槽体体积和激光能量利用率研究较少,故本文基于前人研究的基础,对水射流辅助激光加工刻蚀碳化硅类脆硬材料在槽体体积和能量利用率上提供一定指导。

文中以碳化硅为研究对象,结合水射流辅助激光加工技术,研究水速对水射流辅助激光加工过程中激光能量利用率、刻蚀槽体积和表面微观形貌的影响,并证明水速为24 m·s-1时,能量利用率最高,槽体底部熔渣较少,重铸层大量减少,加工效果良好。

1 理论分析

水射流辅助激光加工是在传统激光加工的基础上,利用水射流装置以一定的入射角度和速度对待加工表面进行冲击的加工方式。

1.1 冲击作用分析

复合加工中水射流冲击靶体示意图如下图1,其中,水射流喷嘴与材料表面的夹角为α,水射流初始速度为v0,初始流量为Q0,水射流冲击到材料表面的流量分别为Q1、Q2,水射流速度分别为v1、v2。

图1 水射流冲击材料示意图Fig.1 Diagram of waterjet impingement

由连续性原则,水射流的动量和冲量相等[5-6]:

根据伯努利方程和喷嘴截面两侧点之间的连续方程得:

式中,F表示水射流冲击力;I表示动量;Q0表示水射流初始流量;P0表示压强;v0表示水射流初始速度;A表示喷嘴面积;ρ表示流体密度;α表示水射流入射时与靶体表面间的夹角。

联立(1)~(5)式得到水射流冲击力的理论公式为:

本文水射流与靶体表面之间的夹角为定值45°。根据式(2)、(3)、(5),分析冲击力与水射流参数间的关系为:冲击力F随水射流压强P0、水射流流量Q0的增大而增大,且水射流流量对冲击力的增强效果比水射流压强好;即冲击力F随初始水射流速度v0的增大而增大,理论上水射流速度越大对靶体表面的冲击力就越大,因为重铸层主要为二氧化硅粘附在材料表面,二者之间必然存在一个极限粘附力,水射流的持续冲击会使得重铸层和材料之间的粘附力达到破坏极限,此时重铸层被破坏,并且破碎的部分在水的作用下被冲刷出槽体。

1.2 冷却作用分析

由于激光作用区域温度较高,水射流冲击激光作用区域瞬间,会在其与加工区域间产生一层蒸汽膜,而加工过程中的能量损失正是由于此蒸汽膜中对流换热的作用导致。碳化硅材料熔点温度高达2 973 ℃,在激光加工过程中,其温度明显高于水的沸点,此时,蒸汽膜内的自然对流换热可以忽略不计,而必须按照外部强制对流相变来计算平均对流换热系数。本文采用Liu 等提出的计算方法,其实验关联式[7-8]如下:

式中,hfg为水的汽化潜热;u水为水射流速度;h平均为平均对流换热系数;D球为圆球直径,本实验选择水射流喷嘴直径0.7 mm;k水为水导系数,μ1,μ2分别为水和水蒸气的动力黏度;ρ1,ρ2分别为水和水蒸气密度;Cpv为蒸汽比热容的值;v1为水运动黏度;Tsup为373 K;式中,蒸汽相关物理性质使用平均膜温度,液体相关物理属性选用饱和温度值;代入式(8)计算得到平均换热系数与水射流速度关系如下:

即:

通过上述公式可知,平均对流换热系数随着水射流速度的增大而增大,但其增大趋势逐渐趋缓。可以预见,随着水射流速度增大至一定数值,平均对流换热系数增大幅度减小,或者几乎可以忽略不计,即代表水射流冷却作用带来的能量损失将逐渐趋于一定值。

1.3 能量有效利用率分析

根据能量守恒定律(水射流在空气中的能量及其他微小能量损失不计),水射流辅助激光加工系统的总能量包含激光辐照能量和水射流初始动能两部分,能量去向包括材料吸收的能量、水射流冲刷去除材料和其他杂质的能量,以及水射流的引入给激光造成的能量损失三部分,用数学公式表示如下[9]:

式中,E损为激光能量在复合加工中造成的损失;E3为激光辐照的能量;m水为与靶体材料互相作用的水的质量;E吸收为冲击作用中靶体吸收的能量;m杂为水射流带走的去除材料和熔渣等杂质后的质量;v0为水射流初速度;v裹为冲刷过程中裹挟杂质的水射流速度。

激光能量的有效利用率,数学公式表示如下:

其中,V复合为复合加刻蚀的槽体体积;V无水为无水工况下刻蚀的槽体体积;η能量代表能量有效利用率。

综上所述,水射流辅助激光加工过程中,水射流的引入对激光能量的有效利用率产生了较为重要的影响。一方面,随水射流速度的变化,其冲击作用带走槽体两侧及内壁的熔渣、防止重铸层产生的能力大小有所不同,有效作用在待去除材料上的激光能量也有所变化,影响激光能量的有效利用率;另一方面,随着水射流速度的变化,平均对流换热系数发生变化,由水射流冷却作用导致的激光能量损失亦有所变化,进而影响激光能量的有效利用率。但当水射流速度增大到某一界限时,靶体表面的对流换热系数增加的梯度可忽略不计,故下文只对水射流的冷却作用进行理论分析,没有对对流换热进行模拟仿真。为研究水射流影响激光能量利用的规律,下文对水射流辅助激光加工中水射流冲击进行模拟,并通过实验验证。

2 仿真模拟分析

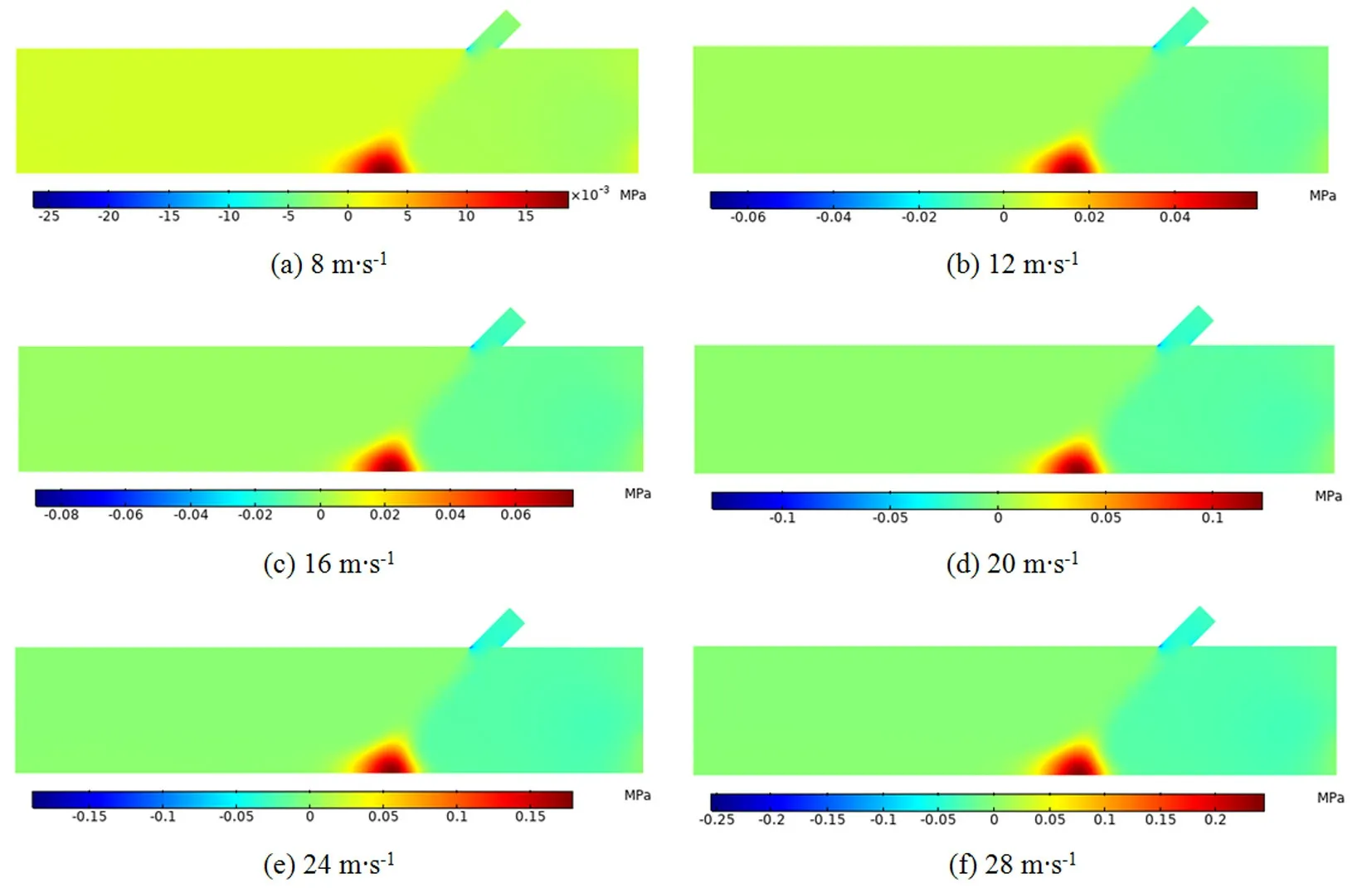

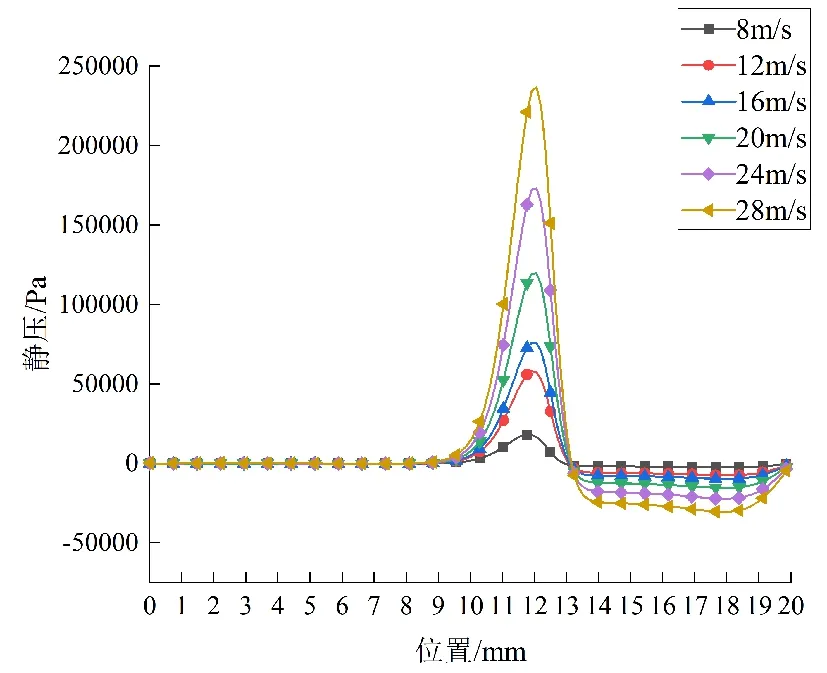

为研究不同水射流速度下水流对靶体表面的冲击作用,进而分析激光能量的有效利用的影响规律,本文使用COMSOL 软件,模拟了入射角为45°,水 射 流 速 度 分 别 为8 m·s-1、12 m·s-1、16 m·s-1、20 m·s-1、24 m·s-1、28 m·s-1时水射流对靶体表面的冲击影响。在软件中分别命名了水射流的入口、出口和喷嘴壁面,为提高仿真度,细化模型中水射流和靶体表面相连接处以及模型底部的网格,如图2 所示。在冲击模拟的仿真中分别定义了水射流的入射速度、出口压力(一个标准大气压,即0.1 MPa)、壁面无滑移等边界条件,求解得到不同水射流速度下的冲击压力云图,如图3 所示。

图2 局部网格细化图Fig.2 Diagram of local mesh refinement

图3 不同水射流速度下的冲击压力云图Fig.3 Impact pressure cloud map at different waterjet velocities

由图3 可以看出,入射角为45°,水射流速度为8 m·s-1时,水射流作用在靶体表面的冲击力最小;水射流速度为28 m·s-1时,水射流作用到靶体表面产生的冲击力较其他几组数据最大。随着水射流速度加大,冲击区域的静压也越来越大,且增加梯度逐渐增大,其最大值近似达到0.05 MPa。可以预见,随着水射流速度的增大,其对于材料表面的冲击力将越来越大,冲刷能力也会越来越强。绘制出不同水射流速度下材料表面各位置对应的冲击压力变化图,如图4 所示。

图4 水射流冲击区域压力变化图形Fig.4 Figure of pressure change in waterjet impact areas

由图4 可看出,水射流冲击的区域较为集中,在0.009 5 m 至0.013 m 处,同时,冲击区域压力变化趋势相似,且其数值随着水射流速度的增大不断增大。这表明水射流可以有效地对加工区域进行集中冲刷,理论上,水射流速度越大,其冲刷能力越强,当速度增大到一定程度时,水射流在工件表面发生喷射紊乱。而对于无加工区域,可以看见其静压较小,水射流对其的影响有效减少。可以预见,随着水射流速度的增大,其对于材料表面的冲击力将越来越大,冲刷能力也会越来越强。

3 实验研究

3.1 实验装置及其条件

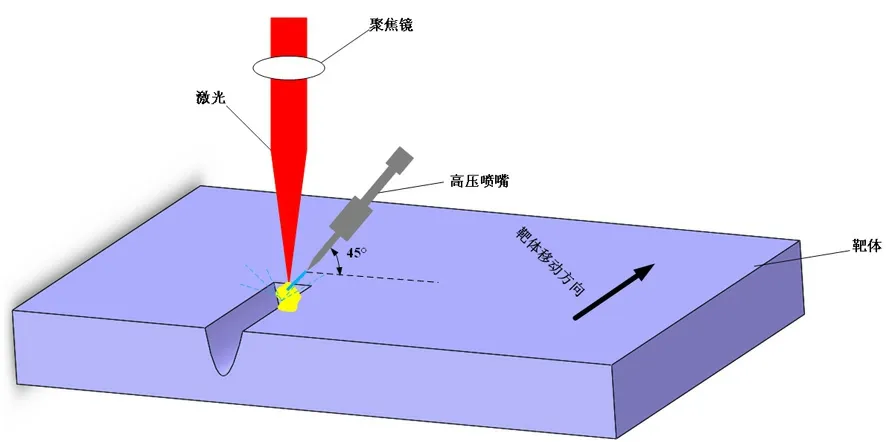

为保证水射流冲击的稳定性以及加工的质量,在实验中使水射流冲击点稍滞后于激光聚焦点,避免激光加工过程中水和激光直接接触,导致过多激光能量损失。同时,水射流喷嘴通过专业夹具夹紧,避免因为水速过大造成抖动,对加工产生影响。加工试件固定于工作台上,控制电脑通过控制工作台的X、Y、Z 三轴联动工作台来移动试件,完成相应加工[10]。实验台简图如图5 所示。

图5 实验加工示意图Fig.5 Diagram of experimental machining

实验选用HGL-LMY500 固体激光加工系统,水射流速度由柱塞高压泵调节的射流装置刻蚀大小为20 mm × 20 mm × 5 mm 碳化硅片,具体实验参数如表1 所示。

表1 实验水射流辅助激光加工系统参数表Tab.1 Parameters of experimental waterjet-assisted laser machining system

复合加工实验时,水射流的速度不能过大或过小,因为当水射流速度过小时,射流的动能较小,不能及时冲刷槽体周围产生的熔渣等杂质;水射流速度过大时,作用在靶体表面的冲击力越大,会产生较大的冲击反作用力,使复合加工系统严重震颤,导致水射流不能集中冲击待加工区域,而且大量水汽和水雾导致激光产生散射现象,放大光斑直径,降低激光聚焦能力,严重影响复合加工。故调节水射流速率分别为8 m·s-1、12 m·s-1、16 m·s-1、20 m·s-1、24 m·s-1、28 m·s-1,观察复合加工的形貌。本文通过软件测量槽体体积,将槽体形状近似认定为三棱柱,测量出槽体长度以及截面面积,槽体长度均为1 mm,根据三棱柱体积求法计算槽体体积。

3.2 实验结果与分析

3.2.1 水射流速度对复合加工体积及能量有效利用率影响的实验分析

保持前述激光参数不变,不同的水射流速度和无水参与的激光加工后的槽体截面如图6 所示。

图6 不同水速下的激光刻蚀截面形貌图(30X)Fig.6 Laser-etched Cross section at different water velocities (30X)

根据前述,判断槽体近似三棱柱,利用测量软件测出槽体的长度及截面积,即可得到槽体体积,如图7 所示;根据上述公式和槽体体积,计算出不同水射流速度下能量有效利用率,如图8。结合图7、图8 及上述理论分析可以看出:

图7 不同水射流速度下槽体体积Fig.7 Tank volume at different waterjet velocities

图8 能量有效利用率Fig.8 Energy effective utilization

(1)从无水至水射流速度增至12 m·s-1的过程中,槽体体积不断减小,且激光能量的有效利用率也不断减小。因为在水射流速度较低的阶段(0~ 12 m·s-1),根据冲击理论公式(6),水射流的初始速度较小,即冲击作用较弱。根据冷却理论公式(11),随着水射流速度不断增大,靶体表面的对流换热系数也不断增大,即水射流的冷却作用不断增强,激光的能量损失主要由水射流的冷却导致。此时,水射流的冷却作用占主导地位,熔化的材料迅速凝固形成熔渣、重铸层等杂质,导致槽体体积、深度减小。根据公式(13),V复合减小,激光能量有效利用率降低;

(2)水射流速度从12 m·s-1增至24 m·s-1的过程中,槽体体积不断增大,且激光能量的有效利用率也不断增大。因为在水射流速度适中的阶段(12 ~ 24 m·s-1),根据冲击理论公式(6),水射流的冲击力逐渐增大,即冲击作用逐渐增强,水射流可以及时冲刷槽体两侧和槽体内壁产生的熔渣,防止重铸层的产生,使激光更有效地作用在待加工表面。根据冷却理论公式(11),随着水射流速度的增大,材料表面的平均对流换热系数增大,但增大的幅度减小。由水射流的冷却作用,重凝产生的熔渣等杂质被强大的冲击作用迅速冲刷干净,此时,水射流的冲击作用占主导地位,使槽体体积、深度增大。根据公式(13),V复合增大,激光能量的有效利用率增大;

(3)随着水射流速度增至28 m·s-1,槽体体积反而减小至0.383 mm3,且激光能量的有效利用率也不断降低。因为在水射流速度的高速阶段(24 ~28 m·s-1),水射流的动能较大,即冲击力较大,在冲击过程中,由于冲击力的反作用力,使加工系统严重震颤,导致水射流冲击区域发散,不能及时冲刷槽体周围的杂质,并产生大量水蒸气和水雾,影响激光光斑聚焦、光斑部分发散,损失大量激光能量。并且材料表面的对流换热系数增加幅度基本忽略不计,水射流冷却作用较冲击作用而言,影响甚微。此时,冲击作用占主导地位,使槽体体积、深度减小,激光能量的有效利用率降低。

3.2.2 水射流速度大小对复合刻蚀加工所得槽体微观形貌分析

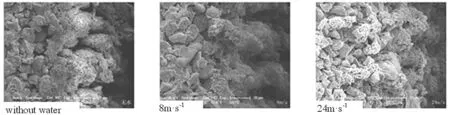

为了研究水射流速度大小对复合加工的影响,对比分析无水及水射流速度为8 m·s-1、24 m·s-1时加工所得槽体及其内壁形貌图。利用Sirion200 型场发射电子扫描显微镜观测无水和水射流速度为8 m·s-1、24 m·s-1时复合加工槽体及其壁面的电子显微镜图,其放大倍数为400 倍,如图9 所示。

图9 槽体表面形貌图(400X)Fig.9 Surface topography of tank volum(400X)

结合图9 可以看出,单纯的激光刻蚀时,槽体表面和内壁均附着大量的重铸层,槽体底部堆积大量熔渣,且重铸层颗粒较大;随着水的加入以及速度提高,重铸层颗粒明显减小;当水射流速度为24 m·s-1时,重铸层几乎消失,只有部分熔渣附着在槽体表面。分析认为,无水刻蚀时,材料达到熔点或者汽化温度,会被辅助气体去除,而碳化硅的热导率相对较低,同时激光作用时间较短,导致加工区域材料难以被激光全部加热至汽化温度,大部分材料处于熔融态。但辅助气体吹除能力较弱,处于熔融态的材料只有一小部分被辅助气体吹除,其余部分堆积在槽体底部,随着温度降低形成熔渣。水的引入可以将处于熔融态的熔渣冲除,减少重铸层,但当水速不高时,其能量不够大,使得作用至槽体的冲击力较小,只能冲除部分熔渣,仍会残留部分熔渣堆积在底部,同时重铸层无法完全去除,导致槽体表面呈现沟壑状;当水射流速度增大至24 m·s-1时,由前面模拟结果可知,此时冲击力远大于8 m·s-1时的冲击力,对形成的槽体产生较大的冲击促使熔渣大部分被去除,此时复合加工效果较好。

3 结论

本文为探究水速对水射流辅助激光加工碳化硅中能量有效利用率和槽体体积以及复合加工质量的影响,模拟了入射角45°时不同水射流速度冲击材料产生的静压大小,从理论上分析材料表面的对流换热和冲击作用对加工结果产生的影响,并通过实验验证。结果表明:

(1)普通的激光刻蚀加工,加工槽体体积较大,槽体底部堆积大量熔渣,同时,槽体壁面存在较多的重铸层,加工质量较差;水的引入可以减少加工后槽体底部熔渣的堆积,并有效去除槽体壁面重铸层,提高加工质量。

(2)水射流速度从8 m·s-1增大至28 m·s-1时,复合加工过程中激光能量有效利用率和槽体积呈现先减小再增大,最后减小的相同趋势。

(3)水射流速度8 m·s-1时,加工槽体底部熔渣少部分被去除,重铸层呈现沟壑状;水射流速度为24 m·s-1时,复合加工槽体的体积较其他几组数据最大,能量有效利用率较其他几组数据也最大,加工质量较好,槽体底部熔渣堆积较少,同时壁面重铸层大量减少。