矿用FBD 轴流风机出口消声器设计与研究

2023-05-25阮学云贾世林

阮学云,贾世林,王 相

(安徽理工大学 机械工程学院,安徽 淮南 232001)

矿用FBD 对旋式轴流风机是我国井下使用最为广泛的局部通风机之一,但运行时产生的噪声大,且噪声源频谱呈现宽频形式,治理难度大,噪声问题尚未得到有效解决。该类型风机一般布置在掘进巷道中,噪声值约在90 ~ 120 dBA,随着风机使用年限增加,结构疲劳积累或零件的损耗等问题逐渐出现,噪声值可达到120 dBA 以上[1],远超出《煤矿安全规程》规定噪声限值85 dBA 的要求[2]。

消声器是一种通过不同结构设计或搭配吸声材料达到有效消声的噪声治理装置,将消声器应用在风机噪声治理,能有效阻止或减弱噪声的辐射,且对风机效率的影响较小。Stewart[3]将波动方程、传递矩阵法和时域等方法引入消声器的研究,使得消声器的结构形式不断改变,消声效果不断优化。马大猷[4]院士首创微穿孔板和小孔消声器消声理论,使噪声控制向前迈进了一大步。魏军等[5]将片式消声器和阵列消声器结合,形成一种用于轨道交通的新型消声器,并通过仿真和实验的手段验证消声效果优化了2 ~ 4 dB。李海龙等[6]为探究高阶模态下计算平面波在消声器中的传递损失,采用消声器进出口管道加隔板的方式计算声学性能,并与传统的计算方法进行比较,验证了该方法的可行性。张岐宇[7]根据声模态设计并改进煤矿风井消声器,成功将多个并联抗性消声器与多个并联蜂窝式消声器结合,使用仿真和理论计算对消声器进行了理论验证。付琪琪[8]对罗茨风机进风口消声器研究,通过改变消声器的长度、扩张腔数量、穿孔管参数,分析消声器传递损失的变化,并对消声器的压力损失做进一步探究。

本文以矿用FBD 轴流风机为研究对象,通过对风机进行声学测试,基于所得结果设计出两种消声器,并通过对比分析,进一步优化改进消声效果优良的矩形槽出口消声器。试验最后所设计的消声器满足设计要求,符合国家标准。

1 风机噪声的形成机理与测试

1.1 风机噪声机理

风机运行时,高速旋转的叶片带动气流,撞击周围空气,由此产生的巨大噪声即气动噪声,按产生方式的不同,又可分为旋转噪声和涡流噪声。旋转噪声频率由下式计算:

式中,f为旋转噪声频率,Hz;n为风机转速,r/min;Z为叶片数量;i为高次谐频(i=1,2,3…)。

涡流噪声的频率由下式计算:

式中,f为涡流噪声频率,Hz;Sr为斯特劳哈尔系数;V为气流相对叶片速度,m/s;D为气流入射方向物体厚度,m;i为序数(i=1,2,3…)。

机械设备运转时会产生机械噪声和电磁噪声[9],但此噪声在整体研究中影响小,所以在噪声研究中往往将其忽略。

1.2 噪声测试

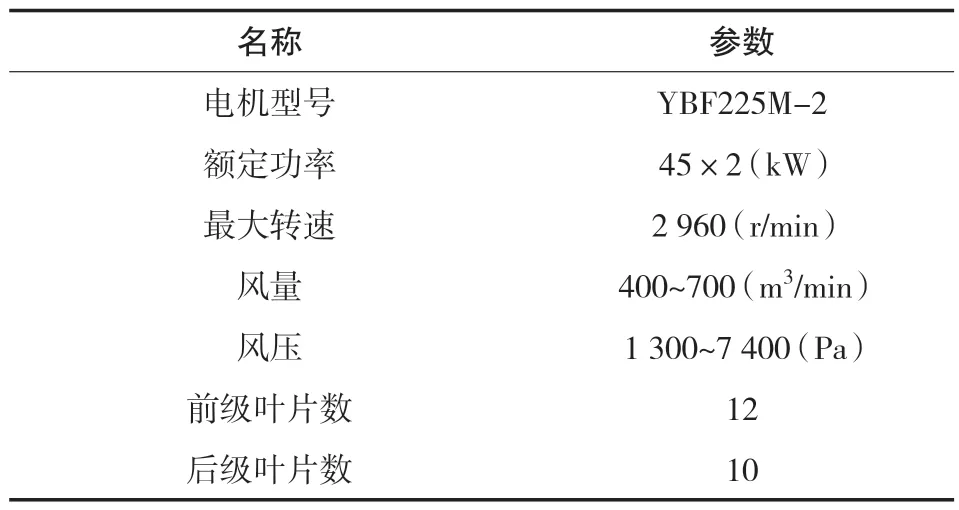

测试对象为矿用FBD No.7.0/2×45 kW 对旋式轴流风机,主要参数如表1 所示。

表1 矿用FBD No.7.0/2×45 kW 对旋式轴流风机参数Tab.1 Parameters of FBD series No.7.0/2×45 kW axial flow fan

测点位置应选在没有气流漩涡处,分别为进风口轴线两侧45°、靠近进风口第一节法兰两侧、叶轮两侧和出风口轴线两侧45°,测点距表面1 m,与圆心平齐,并使用激光测距仪进行标定,测点分布如图1 所示。

图1 测点分布示意图Fig.1 Diagram of test point distribution

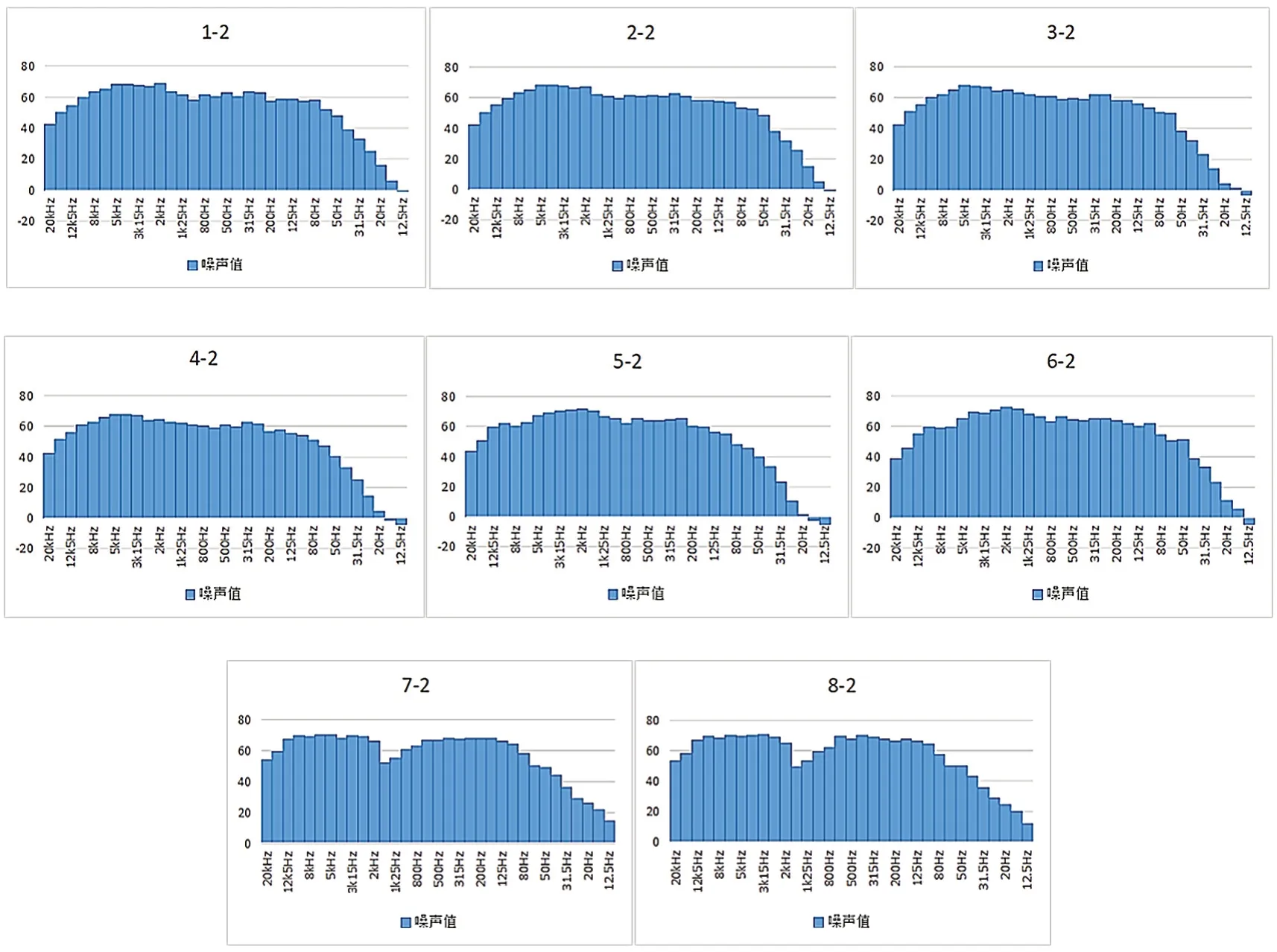

测试噪声数据时,风机处理风量为700 m3/min,当风机启动至稳定后,采集相关噪声数据,并从测试设备中导出。噪声治理前,风机各测点处噪声1/3 倍频程图如图2 所示,表2 为噪声治理前各测点处声压级。

图2 治理前各测点噪声1/3 倍频程图Fig.2 1/3 octave band noise for each measurement point before noise treatment

表2 噪声治理前各测点处声压级Tab.2 Sound pressure level at each measurement point before noise treatment

由测试数据可知,进风口频率特性呈宽频状,中高频较为突出,其中500 ~ 2 500 Hz 频率段噪声值范围在78.1 ~ 88.5 dBA,出风口频率特性也呈宽频状,其中500 ~ 630 Hz 以及2 000 ~ 4 000 Hz 噪声值范围在85.3 ~ 89.8 dBA,且整体噪声值高于进风口。测试点8 的声压级最大,为96.6 dBA,测试点5 处的声压级最小,为89.3 dBA,均大于规定限定值。因此,需要对风机出口噪声进行消声器设计。

2 风机消声器的设计研究

2.1 消声器选择

消声器主要分为抗性消声器、阻性消声器以及阻抗复合型消声器[10]。决定抗性消声器消声量的主要参数是长度和扩张比,扩张比与长度越大,消声效果越好。但煤矿井下巷道环境复杂,空间有限,难以使用大尺寸消声器,因此矿用FBD 轴流风机并不适用抗性消声器。阻抗复合消声器对宽频有着良好的消声效果,但其结构复杂,对风机产生较大的压力损失,而矿用FBD 轴流风机一般风量较大,为保证风机有足够的风量和效率,也不适宜使用该种消声器。

阻性消声器对中高频率噪音有着较好的消声效果,符合矿用FBD 轴流风机的降噪需求,且型号种类多样,可根据实际环境选择,大多结构简单,占用空间相对较小,压力损失较低,通过控制消声器的插片结构和吸声材料参数,可以有效控制消声器的消声效果。

2.2 模型建立

根据噪声标准,为满足使用条件,需要先确定降噪量。由于入射声波频率过高,会产生上限失效频率现象,该现象是由于声波形成声束状传播,与吸声材料的接触减少,引起消声量的下降,经验公式如下:

式中,fn为上限失效频率,Hz;c为声速,m/s;D为气流通道宽度,m。

确定消声频率段后,可由上式确定消声器气流通道宽度,一般选取150 ~ 200 mm。阻性消声器的主要尺寸包括有效长度、横截面积以及断面周长,这些尺寸是影响阻性消声器消声结构的重要因素。由于井下空间有限,消声器长度不超过3 m[11]。吸声材料是决定阻性消声器消声性能的重要因素,超细玻璃棉作为综合性能较好的吸声材料,在一定范围内,材料厚度越厚,低频吸声效果越好。因此,材料厚度可以根据消声频率下限确定,其公式如下:

式中,H为材料厚度,mm;fl为下限频率,Hz;β为吸声材料贝塔参数,可查表获得。

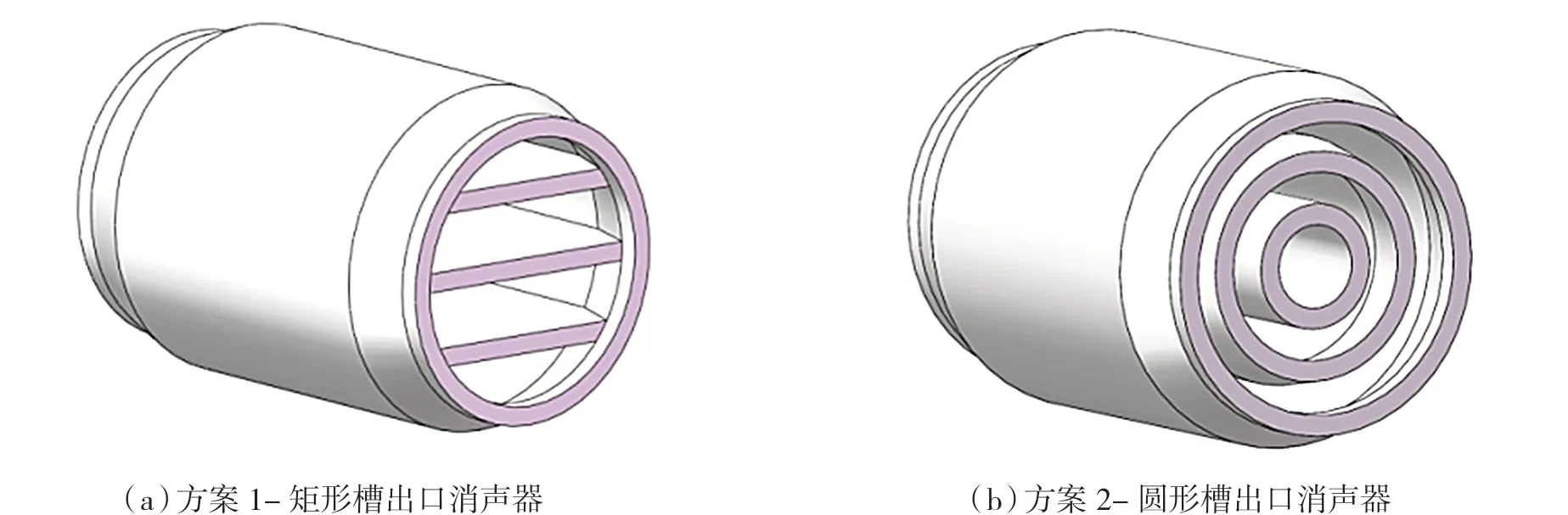

本文采用Virtual Lab 的有限元法对消声器进行声学数值仿真,主要针对轴流风机出口进行消声器设计,并给出两种模型方案进行对比,模型图见图3。

图3 两种方案的出口消声器模型Fig.3 Exit muffler model for two schemes

利用Virtual Lab 划分网格,为保证计算精度,网格最大尺寸设为10 mm,定义网格类型为声学网格,设置流体材料和属性,其中空气声速设置为340 m/s,密度为1.225 kg/m3。多孔材料模型选择Delany-Bazley-Miki 模型对应玻璃棉吸声材料,孔隙率选择默认值0.97,流阻率设置为11 000 Pas/m3。进口处赋单位质点振动速度-1 m/s,出口定义无反射边界条件。设置计算频率为100 ~ 2 500 Hz。计算完成后,查看进出口的声压响应并进行传递损失计算,最后提取两种方案出口消声器传递损失曲线,如图4 所示。

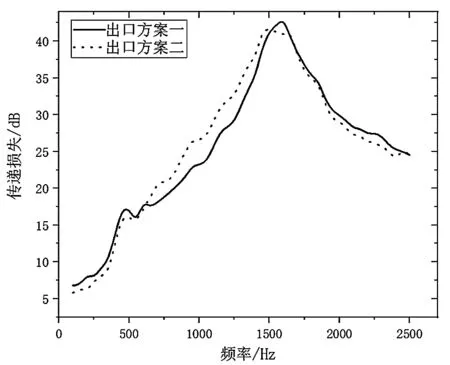

图4 两种方案出口消声器声压响应传递损失曲线图Fig.4 Pressure sensitivity losses of outlet mufflers for both schemes

根据数值模拟结果,分析两种出口消声器消声效果。矩形槽出口消声器传递损失采用实线表示,在中低频处随着频率的增大,其传递损失量不断增加,在1 600 Hz 处达到峰值42 dB,随后传递损失量开始下降,分别在2 000 Hz 到达到29 dB,2 500 Hz达到25 dB,并逐渐保持平稳。圆形槽出口消声器传递损失采用点线表示,在中低频处随着频率的增大,其传递损失量不断增加,在1 500 Hz 处达到峰值41 dB,随后传递损失量开始下降,分别在2 000 Hz 到达到29 dB,2 500 Hz 达到25 dB,并逐渐保持平稳。

两种方案的进口消声器总体趋势基本一致,低频消声效果较差,中高频消声效果较好,符合阻性消声器的声学特性。圆形槽传递损失峰值较矩形槽向低频移动,可以根据具体消声频率段选择消声器。对比之前所测得噪声数据,方案1 相比于方案2 更加满足设计要求,并且方案1 整体结构较为简单,在探究消声器传递损失的影响因素时,能够更准确地分析结果,因此选用方案1 作为研究对象。

3 消声器内部流场优化

消声器的结构在一定程度上会造成轴流风机风量损失,增加风机额外功率,因此在考虑消声效果的同时,还应该保证消声器内部气流稳定,减小压力损失[12]。

通过Fluent 模拟仿真,将矩形槽出口消声器模型导入ICEM模块中进行网格划分,设置边界条件。入口端选择质量流入口mass-flow-inlet,方向垂直于进口面,可根据轴流风机风量算出质量,对轴流风机分别设置400 m3/min、500 m3/min、600 m3/min、700 m3/min 四种工况,流体为不可压缩,采用压力基求解器进行求解,湍流模型方程使用Realizable k-ε 模型,该模型能够较好地处理弯曲流线及瞬变流动,消声器出口端选择压力pressure-outlet 取值相对大气压0 Pa,消声器的插片与壁面设置为wall,无滑移。

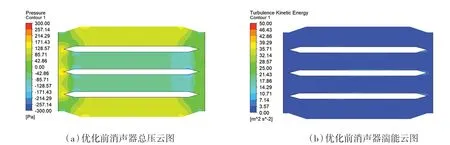

插片结构是影响消声器内部流场并造成压力损失的主要因素[13],为使消声器内流场稳定,减小压力损失,在不影响消声器声学效果的前提下对插片结构进行优化,将插片前后端改成顶角为30 °的三角状。通过对比优化前后的内部流场分析图可以看出,优化后的插片结构使消声器内部流场整体得到了较大的改善,消声器进气口处插片对气流的阻挡作用得到明显减小,最大压力从原来的1 067.84 Pa 降低到300.00 Pa,几乎没有产生回流现象。在插片尾部漩涡脱落现象减少,湍动能从原来最大100.00 m2s2降低到50.00 m2s2,能量损失减少[14]。同时由于阻力的减小,消音器进出口处的压力梯度变化降低,见图5、图6。

图5 优化前消声器内部流场分析Fig.5 Internal flow field of muffler before optimisation

图6 优化后消声器内部流场分析Fig.6 Internal flow field of mufflers after optimisation

比较优化前后出口消声器的压力损失发现,插片的结构优化使消声器压力损失得到极大的改善,如表3 所示。

表3 不同工况下优化后矩形槽出口消声器的全压损失Tab.3 Full pressure losses of optimized rectangular slot outlet muffler under different working conditions

4 试验验证

图7 为上述设计优化后的矩形槽出口消声器实物图,安装在矿用FBD No.7.0/2×45 kW 对旋式轴流风机的出口处。

图7 出口消声器实物图Fig.7 Physical view of outlet muffler

测试时风机处理风量同样为700 m3/min,启动风机至稳定运行后,采集相关噪声数据的并导出测试结果,图8 为风机各测点1/3 倍频程图。

图8 安装风机进出口消声器各测点噪声1/3 倍频程图Fig.8 1/3 octave noise map at each measurement point with inlet and outlet mufflers

分析数据可知,安装出口消声器后,各测点低频段声压级出现一定程度下降,中高频段声压级出现较大程度下降,风机进风口测点800 Hz 及1 000 Hz处声压级下降平均值较大,分别达到21 dB 及22.1 dB,风机出风口测点1 250 Hz 及1 600 Hz 声压级下降平均值较大,分别达到24.4 dB 及31.5 dB,整体噪声值趋势基本与数值模拟趋势相吻合。由于在实际测中,各位置声波相互干扰,因此实际测试中整体声压级下降值比数值模拟值略小。由表4可知,安装消声器后,风机测点7 处的声压级最大,为81.1 dBA,低于规定噪声限定值85 dBA。因此,风机进出口安装上述消声器能够达到国家标准。

表4 安装出口消声器后各测点处声压级Tab.4 Sound pressure level at each measurement point with outlet muffler

5 总结

针对矿用FBD No.7.0/2×45 kW 对旋式轴流风机在使用过程中噪声值不符合国家标准要求的问题,通过现场测试发现,治理前风机噪声呈宽频状,中高频较突出,最大噪声值达到96.6 dBA,基于此,设计出矩形槽和圆形槽出口消声器。利用LMS Virtual Lab 中的有限元法对消声器进行声学数值仿真,通过分析两者的传递损失,确定采用矩形槽消声器。对矩形槽消声器进行Fluent 内部流场分析,得出压力损失,并进行结构优化。在试验验证中,安装优化后消声器的风机最大降噪量为16.0 dB,最大噪声值为81.1 dBA,整机满足国家标准要求。