冗余制动电控系统多物理体在环试验研究及应用

2023-05-23郭笑通李论张立亮王伟赵健

郭笑通 李论 张立亮 王伟 赵健

(1.中国第一汽车股份有限公司研发总院,长春 130013;2.汽车振动噪声与安全控制综合技术国家重点实验室,长春 130013;3.吉林大学,长春 130022)

主题词:多物理体在环 再生制动 自动化测试 冗余制动

1 前言

随着汽车电控系统的发展,越来越多的车辆制动助力系统采用集成式助力系统(Integrated Boost System,IBS),利用无刷直流电机取代真空源作为系统助力装置[1]。整车制动力由再生制动与液压制动共同提供,在进行再生制动时,为了保证驾驶员正常的驾驶习惯,制动系统需保证踏板感觉正常[2]。而在车辆从稳定工况过渡到不稳定工况时,制动系统的助力方式会发生改变,由于再生制动的作用,可能发生助力降级事件。因此需要在IBS 与电子稳定控制(Electronic Stability Control,ESC)功能交互下,结合不同的驾驶工况,评价制动时的输入力,以验证是否发生助力降级事件。

本文针对目前IBS与ESC功能交互的试验需求,基于多物理体在环(multiple mechatronics Hardware In the Loop,m-HIL)技术的思想,设计冗余制动电控系统多物理体在环试验平台(制动m-HIL 试验平台),并根据组合测试的思想,开发自动化测试程序,完成某车型的IBS 与ESC 冗余控制器条件下的再生制动工况试验,最后提炼制动助力失效时对应的驾驶参数空间,形成IBS与ESC 冗余系统的再生制动工况下制动助力失效典型测试用例。

2 试验平台方案

2.1 试验平台总体方案

制动m-HIL 试验平台包括上位机模块、试验台控制器模块、供电模块、动力源模块、制动系统负载模块、输入∕输出(I∕O)接插口模块和上层控制软件模块7个部分。制动m-HIL 试验平台采用真实的被测控制器(IBS、ESC)与执行机构(制动钳等制动系统负载),通过实时仿真机及I∕O 板卡,通过仿真整车参数及驾驶环境场景,完成信号产生、计算、采集和交互,进行机、电、液、气多物理耦合在环的功能试验。试验平台总体方案如图1所示。

2.2 试验平台硬件方案

由多物理体在环试验平台作为整个试验台的控制器,采用dSPACE 硬件和DS1006 型实时仿真机。控制器与上位机通过工业以太网通讯。

I∕O 接插口模块用于传感器采集的信号、执行机构的命令信号与多物理在环试验平台,通过内部总线进行信号通讯[3]。

制动系统负载模块包括IBS、ESC、制动管路、前后制动钳及制动盘等制动系统负载、主缸压力传感器、轮缸压力传感器和电子驻车制动(Electrical Park Brake,EPB)夹紧力传感器;IBS、ESC 与I∕O 接插口模块进行硬件与网络通讯间的信号交互,其中,网络通讯为CANFD协议;主缸压力传感器、轮缸压力传感器和EPB 夹紧力传感器将采集到的信号实时发送给I∕O接插口模块。

动力源模块采用液压作动缸,作动缸与IBS的推杆通过机械方式连接,使作动缸只能推动IBS 推杆前进,不能拉动推杆回退;作动缸可通过I∕O 接插口模块进行位移或力控制,并实时将作动缸位移及输入力反馈给I∕O接插口模块。

供电模块包括220 V∕380 V 工业电源、稳压电源及可编程电源。其中,220 V∕380 V 工业电源为上位机提供220 V电源,并为作动缸及多物理体在环试验平台提供380 V 电源;稳压电源为压力传感器、EPB 夹紧力传感器等传感器提供24 V 直流电源;可编程电源为ESC、IBS进行9~16 V不同电压的供电,其供电电压及电流门限值由I∕O 接插口模块控制;稳压电源、可编程电源由220V∕380 V工业电源供电。

2.3 试验平台软件方案

上层控制软件模块包含试验台控制模型(MATLAB Simulink 软件编写)、车辆仿真模型软件CarSim-RT、试验台界面开发软件Controldesk、作动缸控制软件、实时接口(Real-Time Interface,RTI)模型、自动化试验程序。其中,实时接口模型实现试验台控制模型、车辆仿真模型与dSPACE 接口之间的连接[4]。基于ControlDesk 软件开发试验界面,CarSim-RT用于控制和观测车辆模型实时仿真;自动化试验通过ECUtest 软件编写自动化测试程序实现,主要应用于模型在环(Model In the Loop,MIL)∕软件在环(Software In the Loop,SIL)∕硬件在环(Hardware In the Loop,HIL)试验环境中的自动化测试用例的编辑、执行、数据分析以及生成试验报告[5]。试验平台软件方案如图2所示。

3 试验方案设计

3.1 再生制动原理

IBS 与ESC 2 个控制器功能交互下,再生制动的实现过程如图3所示。

图3 再生制动原理示意

车辆无转向开始制动时,处于稳定状态,IBS 助力模式为行程控制,再生制动(Cooperative Regenerative Brake,CRB)模块工作,制动液储存在ESC蓄能器中,主缸压力较低;随着转向盘转角变大,继续制动,车辆处于趋于失稳状态(但未失稳),IBS助力模式切换为压力控制,但CRB未及时完全退出并将制动液完全泵回卡钳,主缸内的液压力与之前的状态一致,以此时的主缸压力作为驾驶员需求,产生的液压制动力则很低,产生的整车减速度也很低,反映出踏板力增加很多,驾驶员会产生制动助力失效的不良感觉。因此,需要进行上述驾驶场景的CRB试验,验证是否会发生制动助力失效。

3.2 组合试验方案设计

3.2.1 整体设计方案

根据趋于失稳状态下的工况分析及专家经验,确定趋于失稳状态下导致制动助力失效所对应的参数空间包括:车速vx、制动踏板行程Sbp、制动踏板速率vbp、转向盘转角θsw、转向盘转速ωsw。其中,车速为初始车速。vx、Sbp、θsw为影响力较大的因子,vbp和ωsw为影响力较小的因子。制动助力失效的判定标志为:踏板力补偿指令置为启动状态且ABS功能未介入,且助力失效系数ibf大于助力失效阈值ibf_th。

踏板力补偿指令信号及ABS 功能信号均由ESC 发到CANFD 网络中,助力失效系数的计算方法为:当车辆处于稳定状态时,控制作动缸以一组速度(5 mm∕s、10 mm∕s、15 mm∕s、20 mm∕s、……、55 mm∕s)匀速推动IBS推杆前进,实时采集作动缸位移(亦即制动踏板行程)与作动缸输入力,得到不同制动踏板速率下标准输入力-作动缸位移(F-S)曲线。车辆趋于失稳时,当制动踏板行程为S1时,实时采集到的作动缸输入力为F1,此时对应标准F-S曲线中的作动缸输入力为Fnormal,助力失效系数计算公式为:

根据经验,设定ibf_th=2。驾驶场地为20 km×20 km的方形沥青区域,路面附着系数为1.0,采用组合测试与粒子群优化相结合的方法进行多次迭代试验,直至找到制动助力失效时所对应的参数空间[vx Sbpθswvbpωsw]T。

3.2.2 测试方案比较

目前,寻求特定参数空间的方法主要包括组合测试和优化搜索测试。优化搜索测试通过设定一定的奖励函数,将测试结果视为函数结果,使用梯度优化等方式寻找可能发生危险的参数空间,如粒子群优化算法等。但是,优化搜索测试寻找最优解需要的迭代次数很多,如果进行多次迭代,则需要进行长时间的“耐久”试验,一旦试验过程中系统崩溃,则需要重新进行,试验周期过长,不适合工程应用;组合测试只需在测试用例生成中进行,无需在试验过程中循环迭代(或者循环迭代的次数很少),故本文选择组合测试方法进行工程应用。

3.2.3 组合测试方案

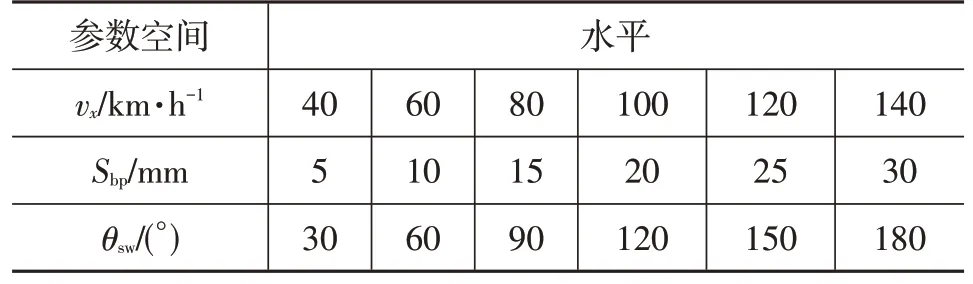

组合测试的主要目标是从一个庞大的输入空间中选取少量的输入配置,使生成的测试用例数量较少,提高算法的执行效率[6]。参数空间包括vx、Sbp、vbp、θsw、ωsw。其中vx、Sbp、θsw的水平为固定值,各6个,如表1所示。

表1 各参数水平

为了提高试验的可操作性,控制达到每一个制动踏板行程所需的时间与达到每一个转向盘转角所需的时间尽量相等。因此,每个转向盘转角因子的水平对应3个转向盘转速因子的水平,即0.8θsw-20、0.9θsw-20、θsw-20。

每个制动踏板速率因子的水平vbp设置为:Sbp∕vbp=θsw∕ωsw。

根据数学统计分析,73%的缺陷是由单因子或双因子相互作用产生的,19%的缺陷是由3 个因子相互作用产生的[7]。综合考虑试验所需时间,本文采用双因子组合算法,即保证车速、制动踏板行程和转向盘转角中任意2 个因子下所有水平的组合均出现过。本文采用启发式搜索算法中的模拟退火算法,其应用到本试验的步骤为:

输入:5个因子待覆盖的两两取值组合对的集合

输出:测试用例集(初始为空)

3.2.4 自动化测试方案

通过3.2.3 节组合测试方案得到的测试用例群需要由自动化测试软件执行,自动化试验通过ECUtest 软件实现。由于该程序较为简单,仅与Sbp和θsw有关(vbp与ωsw可通过Sbp和θsw的斜率表示),例如,当Sbp=15 mm、vbp=24 mm∕s、θsw=60°、ωsw=56°∕s时,可建模如图4所示。

图4 因子建模示意

测试步骤为:挡位设置为D挡;以某一大小的油门开度(如40%)加速直至车速为某一水平值作为目标值;按照图4所示的方式进行Sbp、θsw的设置,直至车速降为0。

更改目标车速、Sbp、θsw的设置,重复上述测试步骤,并将制动助力失效的一组测试用例作为后续验证此种工况下的典型测试用例。

4 试验结果

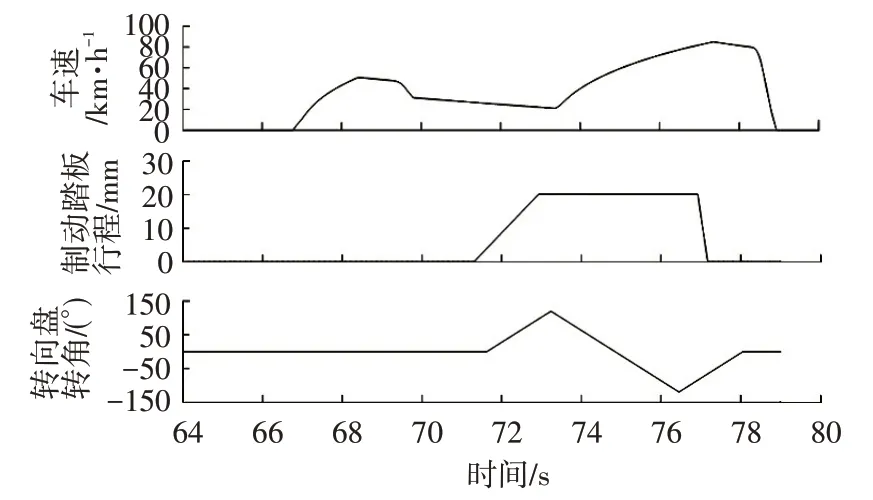

以某个工况下制动助力失效时的车辆状态为例,此时对应的参数空间为[Vx Sbpθswvbpωsw]T=[80 20 12.6 120 76]T。

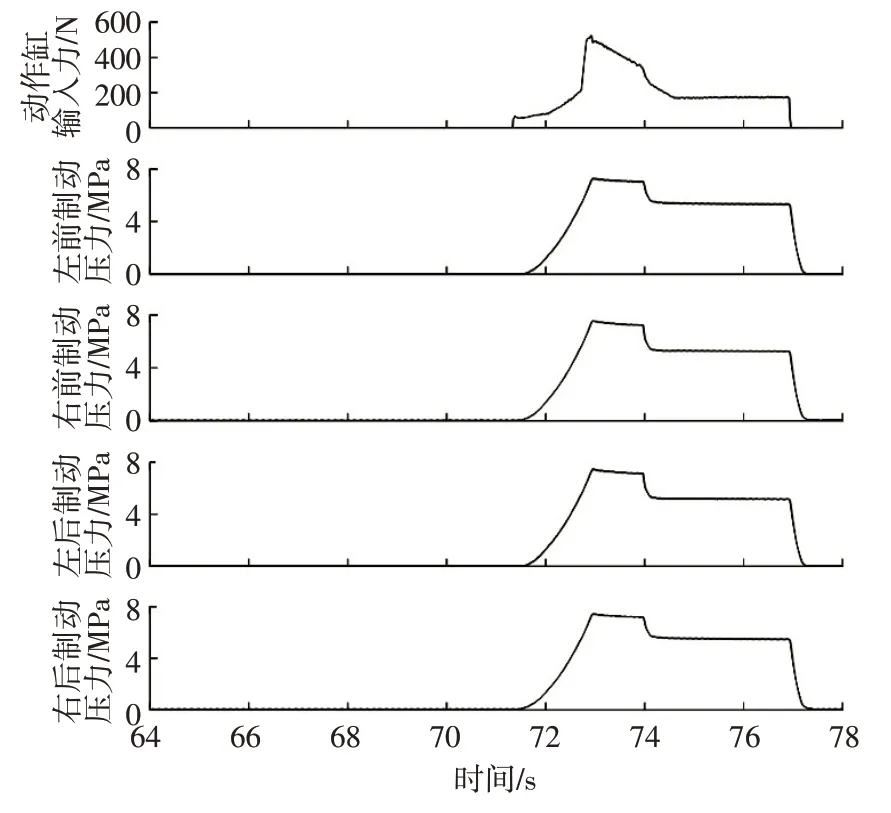

vx、Sbp、θsw曲线如图5 所示。作动缸输入力、各轮制动压力曲线如图6所示。

图5 车速、制动踏板行程、转向盘转角曲线

图6 作动缸输入力、各轮制动压力曲线

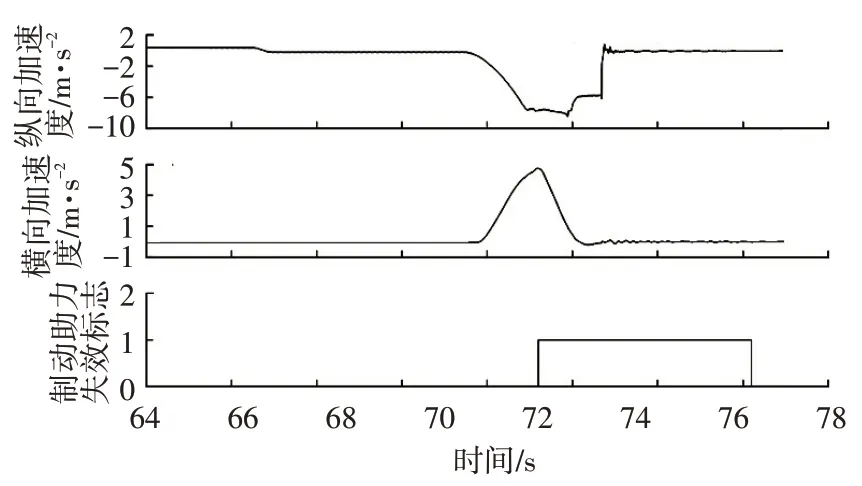

纵向加速度、横向加速度、制动助力失效标志曲线如图7所示。

图7 纵向加速度、横向加速度、制动助力失效标志曲线

5 结束语

本文提出的制动m-HIL 试验平台方案能够进行IBS 与ESC 冗余控制器下的再生制动工况试验,可用于验证该工况下制动助力是否失效。通过基于模拟退火算法的组合测试,减少了测试用例数量,并通过自动化测试软件ECUtest 编写了该工况下的自动化测试程序,找到制动助力失效对应的一组典型测试用例。后续,对于不同的车型项目,该测试用例可进行重用,以减少IBS与ESC冗余控制下的测试复用工作量。