车用燃料电池折流水气分离设计及影响因素分析*

2023-05-23张智明张俊张煜章桐

张智明 张俊 张煜 章桐

(同济大学,上海 201804)

主题词:质子交换膜燃料电池 折流分离 水气分离

1 前言

水气分离装置是燃料电池系统中的重要部件之一,位于电堆阳极出口与氢气再循环装置之间,用于分离燃料电池反应后阳极出口的液态水和氢气,避免液态水集聚在氢气再循环闭式回路中引起燃料电池性能衰退,从而提升氢气再循环利用效率[1-3]。

目前,常用水气分离装置按工作原理可分为重力式、过滤式、旋流式和折流式等[4-8]。徐飞然[9]对水气分离装置内部流道结构参数进行了仿真研究,探究了其对分离效果的影响规律。张英余[10]提出了一种分离效率高、压降小的水气分离装置,试验结果表明,效率在90%以上。杨洁等[11]提出了一种燃料电池系统氢气再循环装置中的小型动态旋风分离器,并以数学模型和Fluent数值仿真为基础,进行了不同气体流量条件下的分离效率计算。蒋永伟等[12]面向航空电源中氢氧燃料电池应用,提出了一种静态微孔水气分离器,采用3 种不同孔径的微孔膜分析了不同工作温度和压力下的水通量及压降。工业界也基于不同的水气分离原理,设计了不同的燃料电池水气分离装置[13-15]。水气分离工作原理中,折流分离[16]是一种高效的多相流分离技术。当液体与气体混合共同流动时,如果遇到阻挡,密度较小的气体会发生折流,但密度较大的液体受惯性作用,会继续附着在阻挡壁面上流动,在重力作用下汇流排出。折流分离技术的应用场景恰好符合燃料电池阳极出口氢气和水混合物的分离特点,具有分离效率高、体积小、结构稳定、密封性好且无寄生功耗等优点。

虽然工业界基于折流分离原理提出了燃料电池阳极出口水气分离器的设计方案,但针对车用水气分离器装置关键影响因素分析还不够深入,缺乏实际车用操作条件参数的研究。而且,水气分离器内部结构复杂,通过试验方法对分离器内部流场进行测试具有很多困难,且精度难以保证。因此,本文针对车用大功率燃料电池系统中氢气再循环回路的水气分离需求,基于折流分离原理,提出一种车用小型箱式水气分离器设计方案,采用数值仿真方法对内部流场进行仿真分析和关键结构参数优化,重点研究挡板结构设计参数对水气分离效率的影响。

2 箱式水气分离装置设计方案

基于折流分离原理的箱式水气分离装置的箱体内一般设置多个挡板,分布在水气混合物流经路径上,起阻流及引流作用。当含有液滴的高速气流通过挡板组件时,由于挡板形状弯曲,水气混合物呈现曲线轨迹。在运动过程中,由于离心力和惯性力的不同,液滴会被甩到挡板上,然后在重力作用下顺着弧形挡板壁面流下,汇流到排水口。

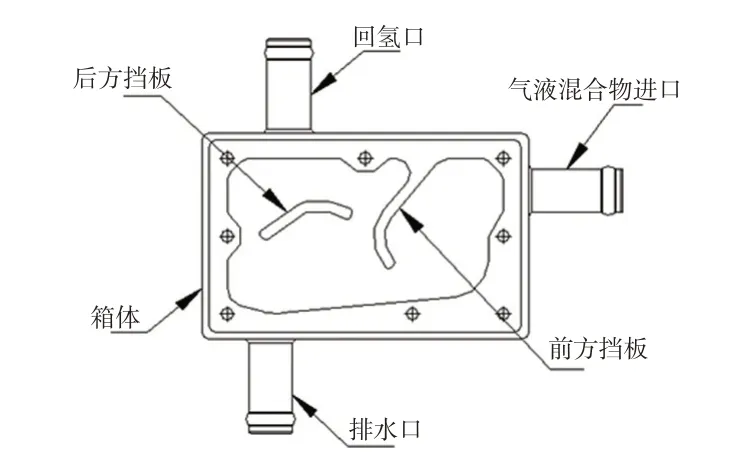

箱式水气分离装置结构如图1 所示,主要包含箱体、进出口和挡板3个部分。弧形挡板是箱式水气分离装置实现高效分离的关键部分。

图1 箱式水分装置结构示意

根据系统许用空间要求,箱体初始设计高度为57 mm,长度为90 mm。出水口设计在箱体底部,底部采用斜面设计,倾斜角为5°。气液混合物进口设置在箱体上部右侧,与阳极氢排出口连接。回氢口设置在箱体上侧,与氢气再循环装置连接。进、出口长度均设计为26 mm。

水气混合物由进口流入后,经前、后方挡板实现气液分离,密度较小的氢气集中在水气分离装置上部,密度较大的水蒸气及液滴则集中在水气分离装置下部。

3 箱式水气分离装置建模与仿真方法

箱式水气分离装置以水蒸气与液滴的分离效率作为评价指标,根据文献[17],水蒸气的分离效率定义为:从排水口排出水蒸气的质量流量与从混合物进口流入的水蒸气的质量流量之比。液滴的分离效率定义为:从排水口排出的液滴数量与从混合物进口流入的液滴数量之比。

通过AutoCAD 建立几何模型,并导入Gambit 进行网格化,基于Fluent对内部流场进行仿真分析和关键结构参数优化。水气分离器内气液的流动特性变化很大,因此应采用湍流模型进行流场仿真[18-19]。综合湍流模型的优缺点以及水气分离器的结构,采用标准k-ε模型进行计算。采用欧拉-拉格朗日方法中的离散相模型对燃料电池水分装置中的分散相液滴的运动进行模拟。

3.1 控制方程

控制方程由连续性方程和动量方程构成,是数值模拟的基础。其中连续性方程为质量守恒定律在流体力学中的具体表述形式:

式中,ρ为流体密度;u为流体速度。

动量方程是动量定理在流体力学中的具体应用:

式中,μeff为有效黏性系数;B为体积力;P为压力。

3.2 k-ε湍流模型方程

k-ε湍流模型方程为半经验模型,常用于描述湍流运动,湍流动能k的输运方程和湍流动能耗散率ε方程分别为:

式中,μeff=μ+μt;μ为动力黏性系数;μt=Cμk2∕ε为湍流黏性系数;Cμ、C1、C2为模型系数;σk、σε分别为k和ε的普朗特数。

3.3 液滴离散相模型方程

Fluent 中通过积分拉氏坐标系下的颗粒作用力微分方程来求解离散相颗粒(液滴)的轨道。颗粒的作用力平衡方程在笛卡尔坐标系下的形式为:

式中,up为颗粒运动速度;FD为颗粒的单位质量所受曳力;g为重力加速度;ρp为颗粒密度;F为物体所受其他作用力。

单个颗粒受到的曳力FD,p为:

式中,Ap为单个颗粒在相对运动方向上的投影面积;CD为阻力系数。

当颗粒为球形时,可以计算得到颗粒单位质量所受曳力FD为:

式中,dp为颗粒直径。

阻力系数CD的值取决于颗粒的雷诺数Rep:

阻力系数CD为:

为模拟不同进气流量下的箱式水气分离装置的分离效率,采用实际车用60 kW燃料电池系统中进气流量50 L∕min、300 L∕min、500 L∕min 进行仿真。设置进出口压降在不同流量下分别为0.5 kPa、3.0 kPa、5.0 kPa,液滴的质量流量为2.3 mg∕s、16.2 mg∕s、32.7 mg∕s,水蒸气的体积分数为0.2。

4 箱式水气分离装置进出口结构参数影响

4.1 进出口结构参数设计

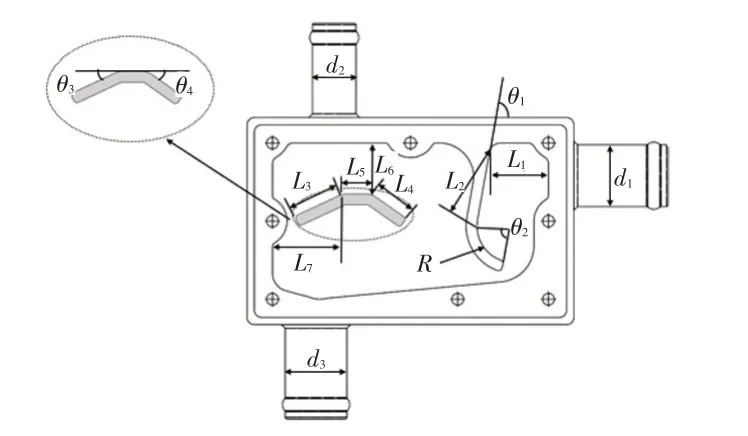

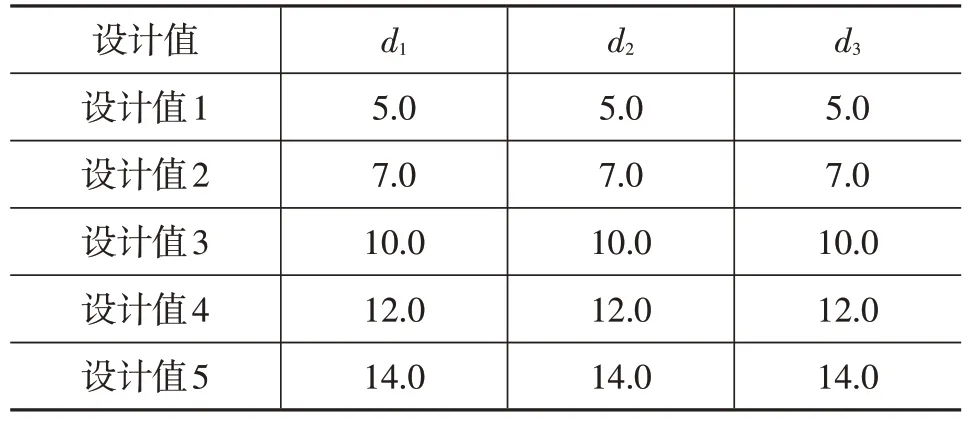

在电堆阳极出口流量一定的情况下,进出口半径决定气体流速,决定能否及时排出分离后的气液,避免水的过量聚集。进出口结构参数定义为:气液混合物进口直径d1、回氢口直径d2、排水口直径d3,如图2所示,进出口结构仿真参数设置如表1 所示,d1、d2、d3初始值均设为10 mm。

图2 箱式水气分离装置结构参数

表1 进出口结构参数 mm

4.2 气液混合物进口直径的影响

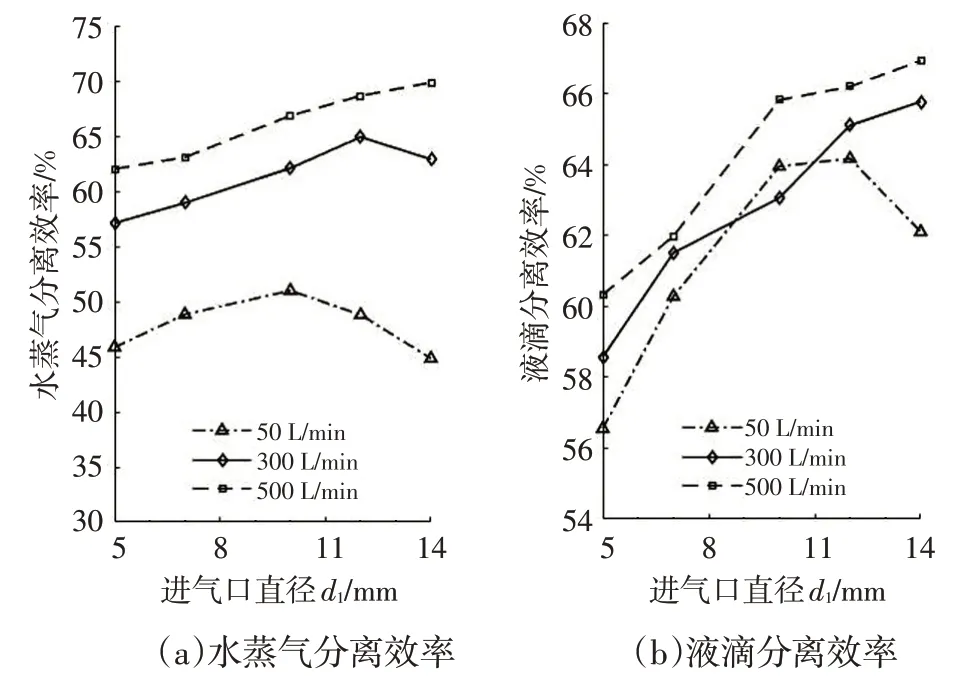

图3 所示为不同进气口直径下的水蒸气及液滴分离效率。在进气口直径5 mm 时,水蒸气和液滴的分离效率均处于较低的水平。随着直径增大,分离效率有所提升,但提升速度随着直径增大而减慢。在直径12 mm左右时,进气流量为50 L∕min下的液滴分离效率开始出现下降趋势,300 L∕min 以及500 L∕min 进气流量下的液滴分离效率仍有所上升,但幅度缓慢。

图3 不同进气口直径下的分离效率

气液混合物进口直径过大会导致进气流速过低,削弱挡板的惯性分离作用,难以将携带的水完全分离;进口直径过小容易导致流速过高,气液混合物未经完全分离便排出,在高速气流的冲击下,部分分离后的液滴也重新被携带到气流中,导致分离效率的下降。在进口直径为12 mm时,3种进气流量下液滴及水蒸气的平均分离效率分别为60.90%和65.13%,是不同进口直径下分离效率的最大值。因此,气液混合物进口的直径设计推荐值为12 mm。

4.3 回氢口直径的影响

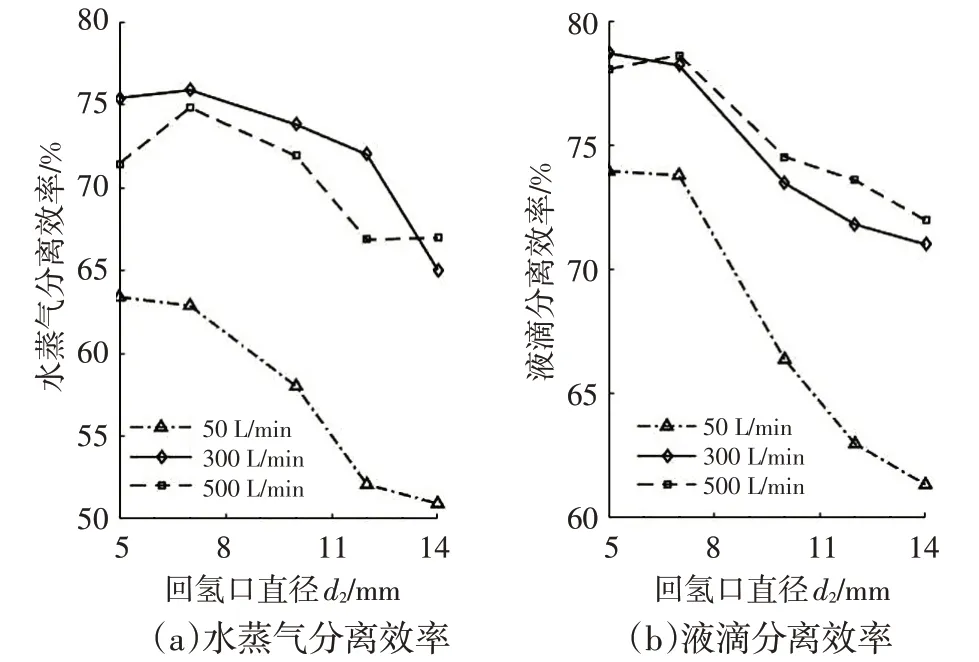

图4 所示为不同回氢口直径下的分离效率。在回氢口直径较小时,水蒸气和液滴的分离效率均处于较高水平,随直径增大,分离效率呈现明显下降趋势,在不同进气流量下水蒸气及液滴的分离效率均有所减弱。

图4 不同回氢口直径下的分离效率

回氢口直径过大时,后挡板的阻挡效果减弱,部分氢气未经分离便由回氢口排出,部分液滴也容易从回氢口逃逸,导致分离效率下降;回氢口直径过小时,氢气从回氢口的排出受到阻碍,分离后的氢气易再次携带液滴,因此分离效率随直径减小有所下降。在回氢口直径为7 mm 时,3 种进气流量下液滴及水蒸气的平均分离效率分别为71.33%和74.06%,达到不同回氢口直径下的最大值。因此,回氢口直径设计推荐值为7 mm。

4.4 排水口直径的影响

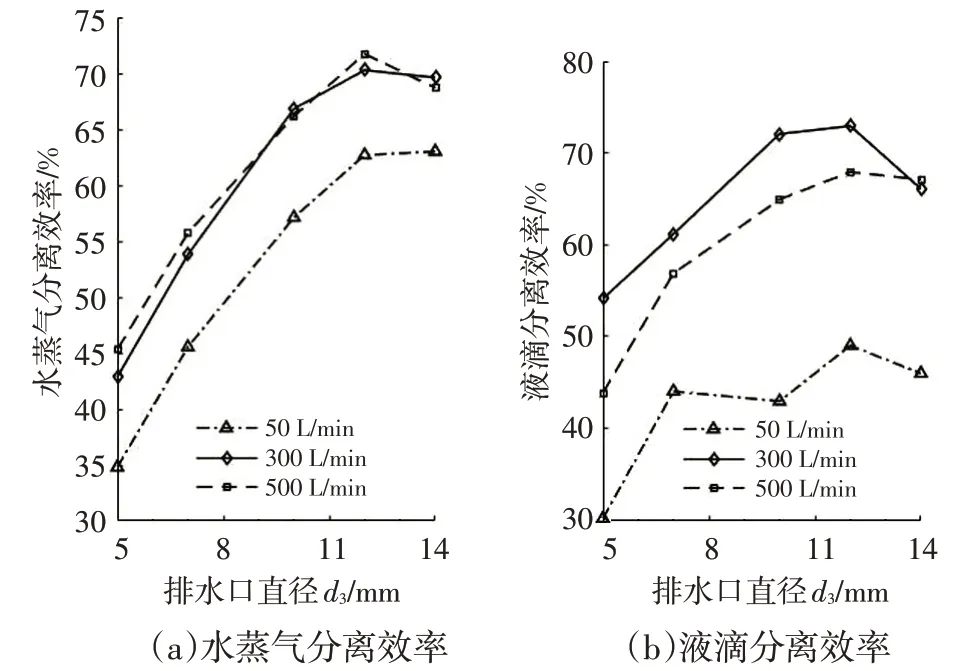

图5 所示为不同排水口直径下的分离效率。在排水口直径较小时,水蒸气和液滴分离效率均较低,随直径增大,分离效率呈现上升趋势。当排水口直径为12 mm 时,不同进气流量下的分离效率均达到峰值。继续增大时,分离效率出现明显下降,水蒸气及液滴的分离效率均有所减弱。因此,排水口直径设计推荐值为12 mm。

图5 不同排水口直径下的分离效率

5 箱式水分装置前方挡板结构参数的影响

5.1 前方挡板结构参数设计

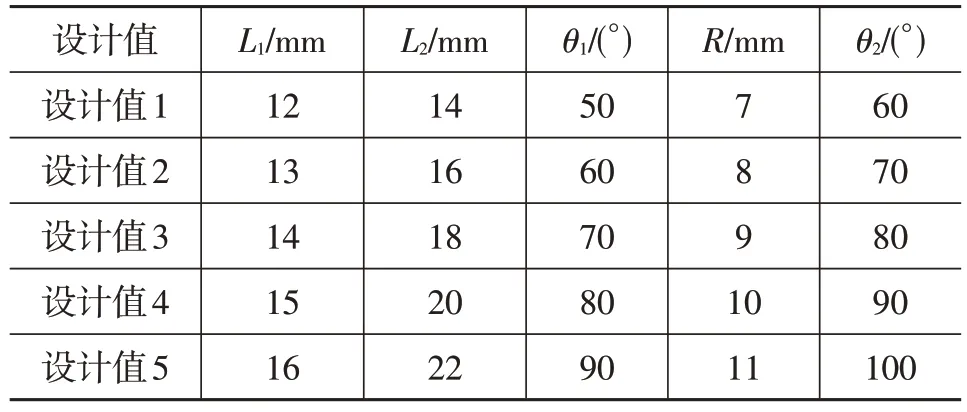

前方挡板对于箱式水分装置起着关键作用,对气体与液滴进行第一次分离。如图2 所示,前方挡板分为上部直板和下部圆弧。前方挡板结构参数为与内侧壁距离L1、直板长度L2、倾斜度θ1、圆弧半径R、圆弧角度θ2,具体结构参数如表2 所示,均以设计值3 作为初始值。

表2 前方挡板结构参数

5.2 前方挡板与内侧壁距离的影响

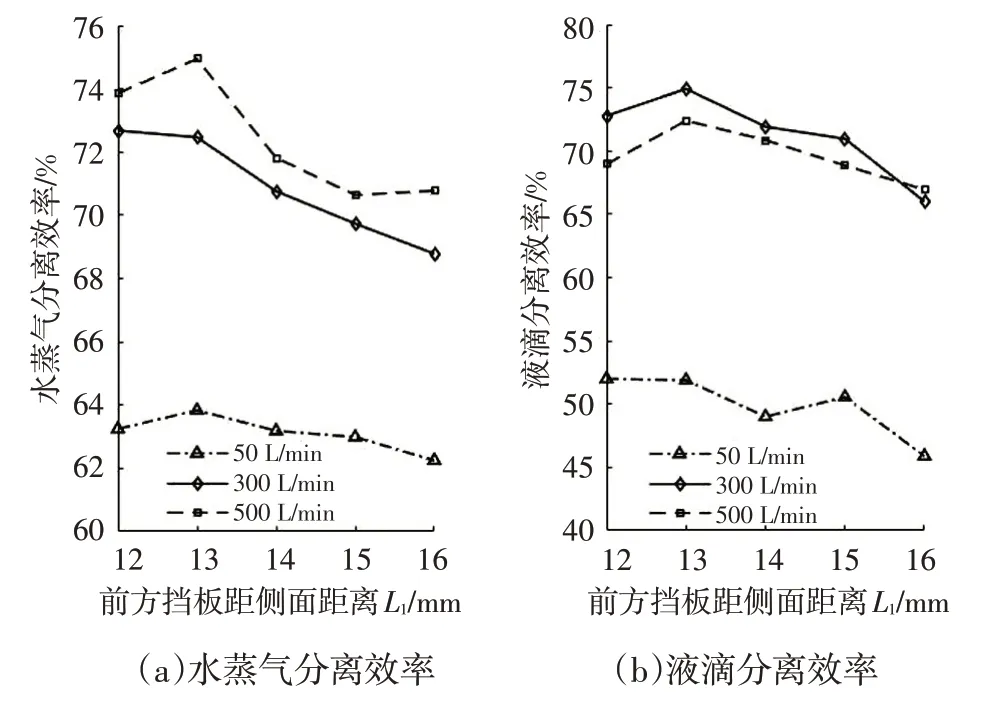

图6 所示为不同前方挡板与内侧壁距离下的分离效率。在挡板与内侧壁距离较小时,水蒸气和液滴的分离效率随着距离的增大而提高,距离为13 mm时分离效率达到峰值。

图6 不同前方挡板与内侧壁距离下的分离效率

挡板与内侧壁距离过小时,侧壁与挡板间的空间过小,气液混合物分离后难以及时排出,分离后的水容易被重新携带;挡板与内侧壁距离过大时,气体可以从底部绕过挡板,导致分离效率下降。因此,挡板与内侧壁距离设计推荐值为13 mm。

5.3 前方挡板直板长度的影响

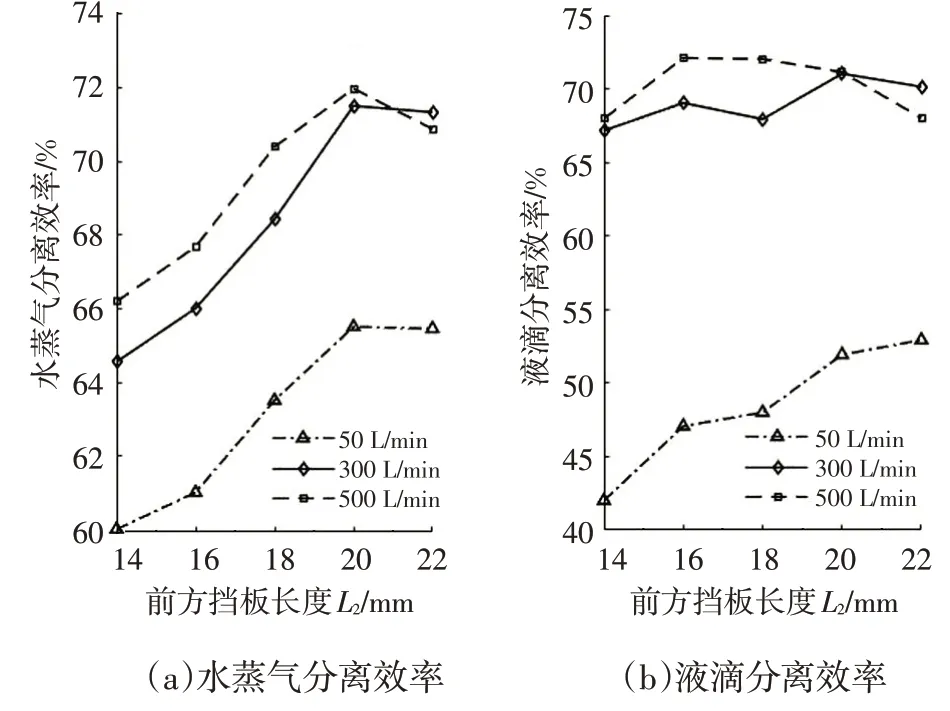

图7 所示为不同前方挡板直板长度下的分离效率。直板长度较小时,水蒸气和液滴的分离效率均较低,随着长度的增大,水蒸气分离效率保持上升的趋势,当长度为20 mm时,液滴分离效率和水蒸气分离效率达到峰值。

图7 不同前方挡板长度下的分离效率

挡板长度过小,部分气体未经分离便可以绕过挡板,分离作用减弱;挡板长度过大时,气体流动困难,与分离器底部间距过小,易发生对水的二次携带。因此,挡板直板长度设计推荐值为20 mm。

5.4 前方挡板倾斜度的影响

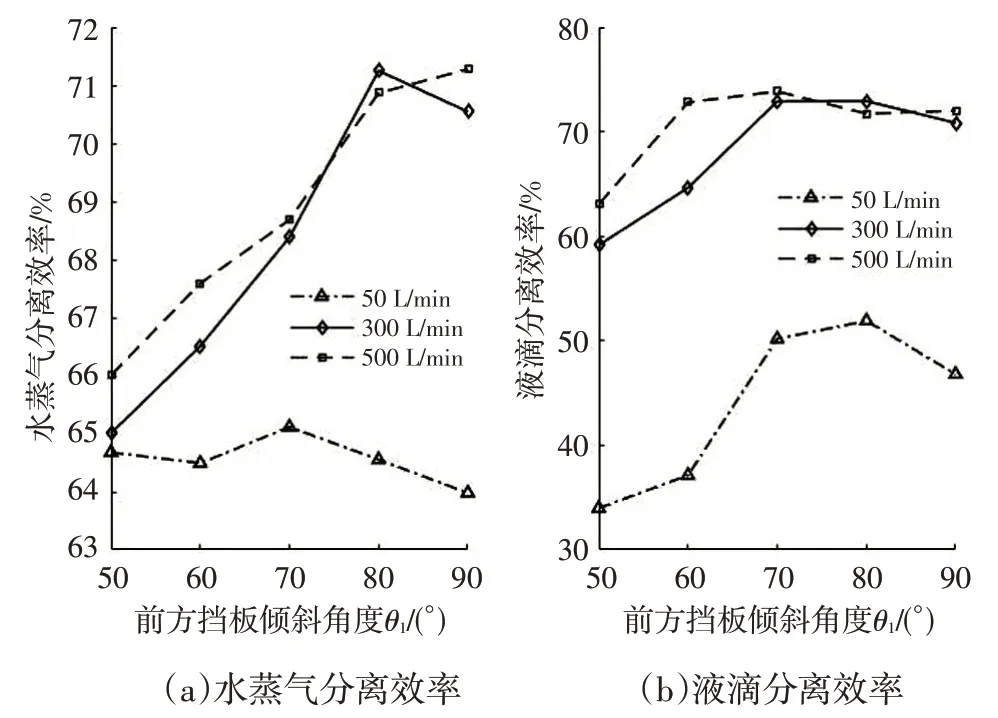

图8 所示为不同前方挡板倾斜度下的分离效率。在倾斜度较小时,水蒸气和液滴的分离效率均较低,随着倾斜度的增大,分离效率有所上升,当倾斜度为70°时,50 L∕min进气流量下的水蒸气的分离效率首先出现下降趋势。其他条件下分离效率则在倾斜度增大到80°时开始下降,液滴分离效率在70°~80°之间后同样停止增长。

图8 不同前方挡板倾斜角度下的分离效率

倾斜角过小,水气混合物正面撞击挡板面积较小,挡板分离作用减弱;倾斜角过大,挡板阻碍气流流动作用越强,不利于分离后气体及时排出,分离效率有所下降。因此,挡板倾斜度设计推荐值为80°。

5.5 前方挡板圆弧半径的影响

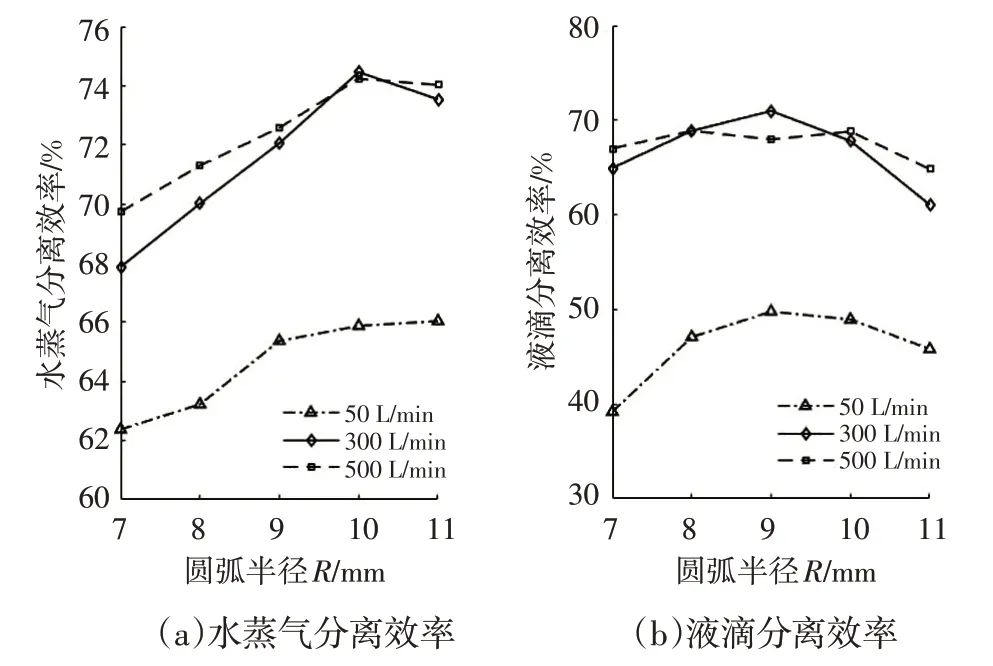

图9 所示为不同前方挡板圆弧半径下的分离效率。圆弧半径较小时,分离效率较低,随着半径增大,分离效率呈上升趋势,当半径为9 mm 时,液滴的分离效率首先出现下降趋势。水蒸气分离效率在半径增到10 mm时开始下降。

图9 不同圆弧半径下的分离效率

半径过小,挡板阻挡作用减弱,气体容易绕过挡板,部分水无法分离;半径过大,水过度积聚在挡板处难以及时排出。相较于气体,液滴更易积聚在圆弧处,所以液滴分离效率首先出现下降趋势。液滴在圆弧半径为9 mm 时的平均分离效率为63%,10 mm 时为62.3%。水蒸气在圆弧半径为9 mm 时的平均分离效率为70%,10 mm时为71.55%。因此,半径对水蒸气分离效率影响更大。综上,半径设计推荐值取10 mm最佳。

5.6 前方挡板圆弧角度的影响

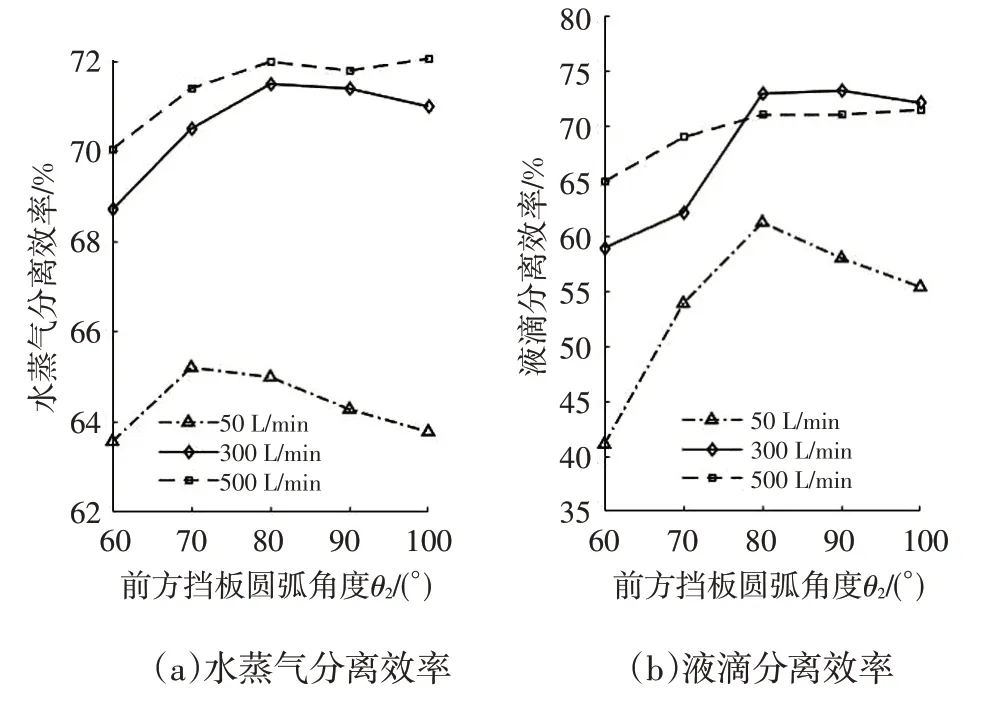

图10所示为不同前方挡板圆弧角度下的分离效率。圆弧弧度较小时,分离效率较低,随着弧度增大,分离效率逐渐增加,弧度为80°时,分离效率开始出现下降趋势。其中500 L∕min大进气流量下的下降趋势最为平缓。

图10 不同前方挡板圆弧角度下的分离效率

圆弧弧度过小,圆弧处水不易聚集,圆弧所起的作用有限,无法有效分离水与氢气;弧度过大时,分离后水不能顺利排出,影响后续分离过程。500 L∕min 时流速快,水在圆弧处排出较为容易,下降较为缓慢,因此,圆弧弧度设计推荐值为80°。

6 箱式水分装置后挡板结构参数的影响

6.1 后方挡板结构参数设计

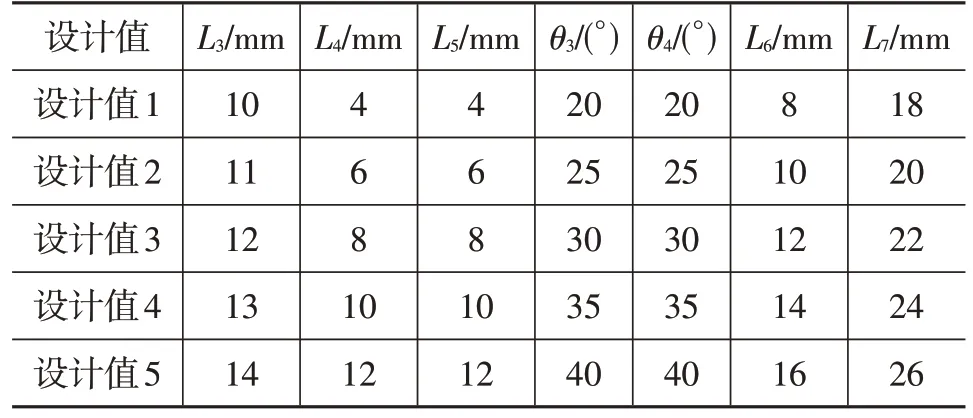

后方挡板实现对气体与液滴进行二次分离,分离前方挡板第一次分离后仍未彻底分离的水和氢气。如图2所示,后方挡板可进一步细分为左、中、右3个部分,结构参数为后方挡板左侧挡板长L3、右侧挡板长L4、中间挡板长L5、左侧挡板倾斜角度θ3、右侧挡板倾斜角度θ4、后方挡板与上侧壁面距离L6、后方挡板与左侧壁面距离L7。后挡板结构参数如表3 所示,均以设计值3 作为初始值。

表3 后挡板结构参数

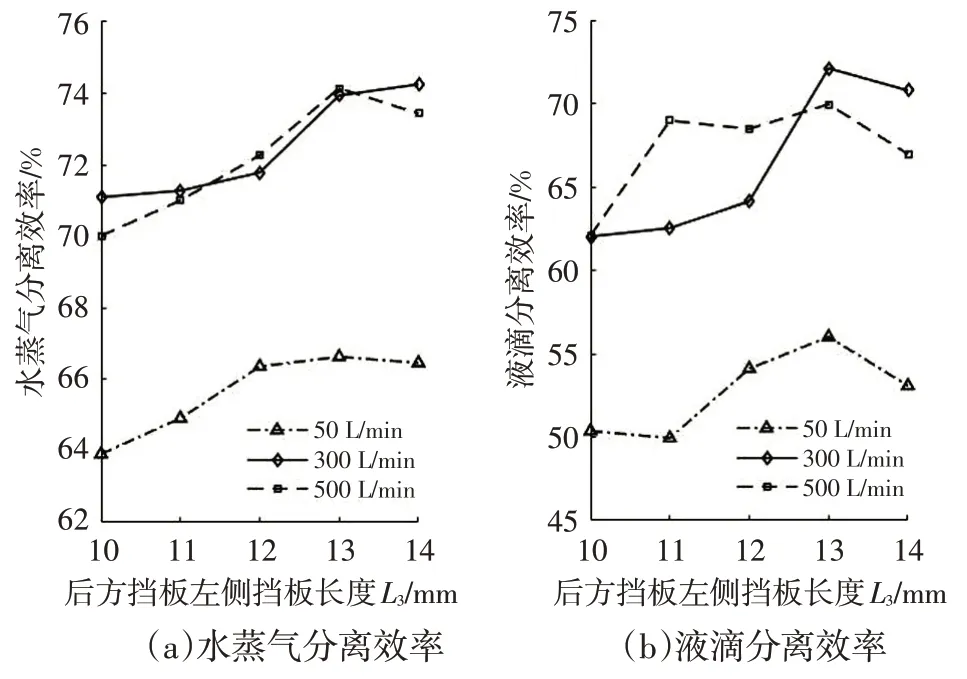

6.2 后方挡板左侧挡板长度的影响

图11所示为不同后方挡板左侧挡板长度下的分离效率。在左挡板长度较小时,分离效率较低,随着长度增大,分离效率逐渐增加,长度为13 mm时,分离效率开始出现下降趋势。

图11 不同后方挡板左侧挡板长度下的分离效率

左侧挡板长度过小时,部分水会随气体绕过挡板,从回氢口逃逸,而挡板长度过大时,氢气排出困难,容易重新携带液滴,分离过程受阻,降低分离效率。因此,左侧挡板长度为13 mm时分离效率最佳。

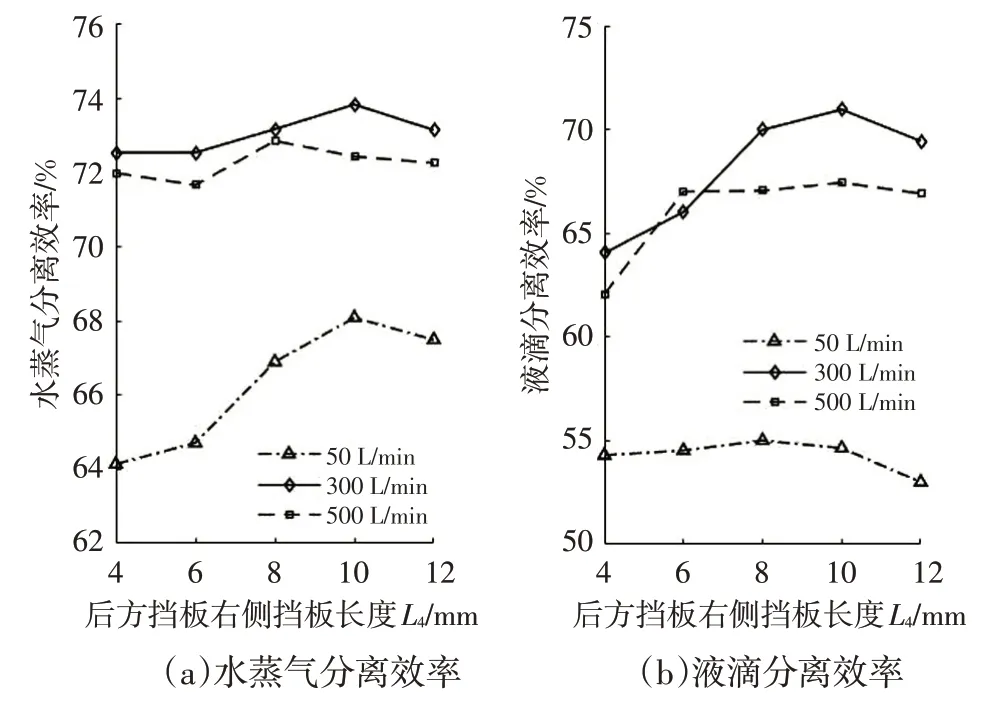

6.3 后方挡板右侧挡板长度的影响

图12所示为不同后方挡板右侧挡板长度下的分离效率。在右挡板长度较小时,分离效率较低,随着长度的增大,分离效率逐渐增加,长度为10 mm时,分离效率开始出现下降趋势。因此,右挡板长度设计推荐值为10 mm。

图12 不同后方挡板右侧挡板长度下的分离效率

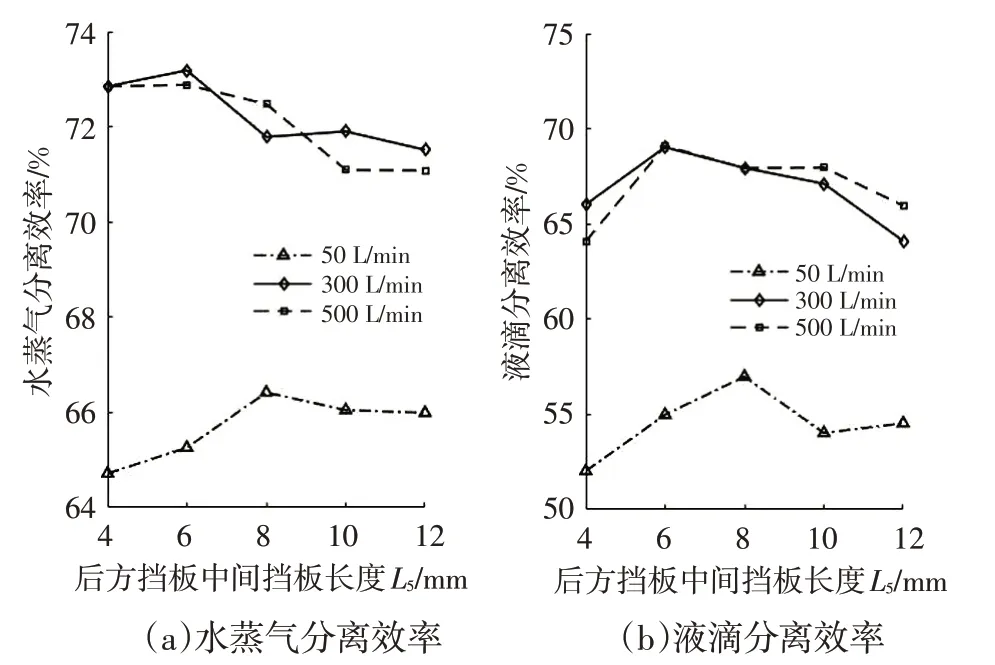

6.4 后方挡板中间挡板长度的影响

图13所示为不同后方挡板中间挡板长度下的分离效率。中间挡板长度在4~6 mm 范围内时,分离效率有所增加,超过6 mm 时,分离效率开始下降,而在50 L∕min 的进气流量下,长度在8 mm 时分离效率才出现下降的趋势。

图13 不同后方挡板中间挡板长度下的分离效率

在50 L∕min 进气流量下,气液混合物流速较小,惯性作用较弱,因此,在挡板较短时难以使水气完全分离,分离效率较低。水蒸气及液滴的平均分离效率在中间挡板长度6 mm时均较8 mm时大,综合分离效率在长度为6 mm时最佳。

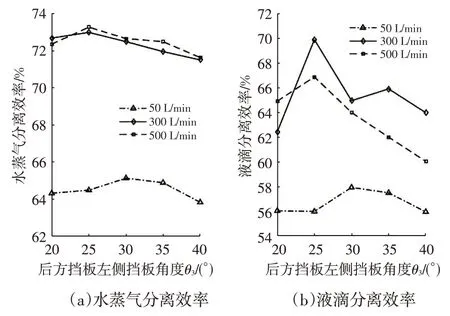

6.5 后方挡板左侧挡板角度的影响

图14所示为不同后方挡板左侧挡板角度下的分离效率。在左挡板角度较小时,分离效率较低,随着角度增加到25°,300 L∕min 及500 L∕min 进气流量下的分离效率达到峰值,而后开始下降。在50 L∕min的进气流量下,角度在30°时分离效率出现下降趋势。

图14 不同后方挡板左侧挡板角度下的分离效率

左侧挡板角度过大,水容易随着气体从左侧绕过挡板;角度过小,液滴不易被挡板聚集,容易从挡板侧面逃逸,分离作用减弱。在50 L∕min 的进气流量下,气液混合物流速及惯性小,更易从侧面逃逸,因此挡板角度25°时平均分离效率最佳。

6.6 后方挡板右侧挡板角度影响

图15所示为不同后方挡板右侧挡板角度下的分离效率。随着右挡板角度的增大,分离效率逐渐提高,角度增大到35°时,分离效率停止上升并出现下降的趋势,因此分离效率在35°时最佳。

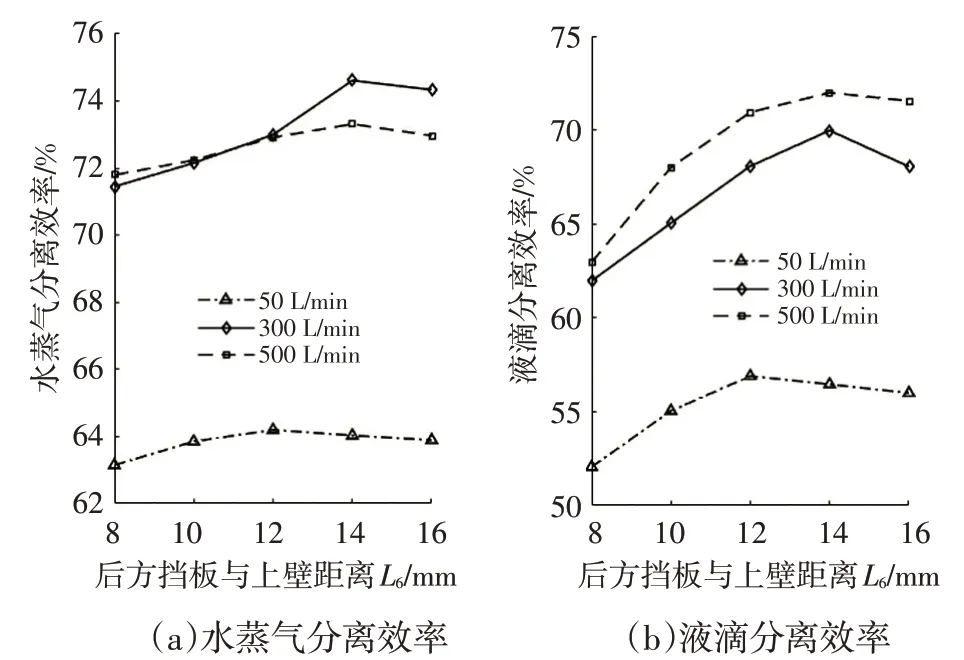

6.7 后方挡板与上壁位置的影响

图16所示为不同后方挡板与上壁位置下的分离效率。由图16可知,随挡板距上壁距离增大,分离效率提高,当增大到14 mm,分离效率出现下降趋势。

图16 不同后方挡板与上壁距离下的分离效率

当L6过小时,离回氢口间距过近,阻碍氢气顺利排出,分离后氢气易重新携带液滴,降低分离效率;当L6过大时,难以阻挡全部液滴,部分液滴从挡板上部流出,导致分离效率下降。因此,距离为14 mm 时分离效率最佳。

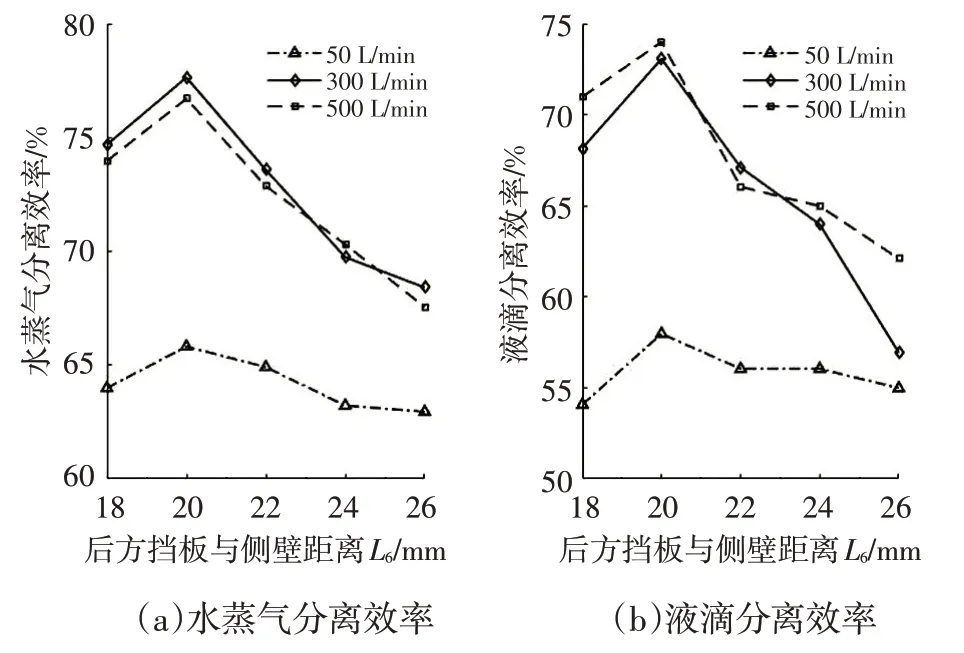

6.8 后方挡板与侧壁距离的影响

图17所示为不同后方挡板与侧壁距离下的分离效率。由图17可知,随着与侧壁距离增大,分离效率逐渐提高,当距离增大到20 mm时,分离效率达到峰值,而后开始下降,因此分离效率在20 mm时最佳。

图17 不同后方挡板与侧壁距离下的分离效率

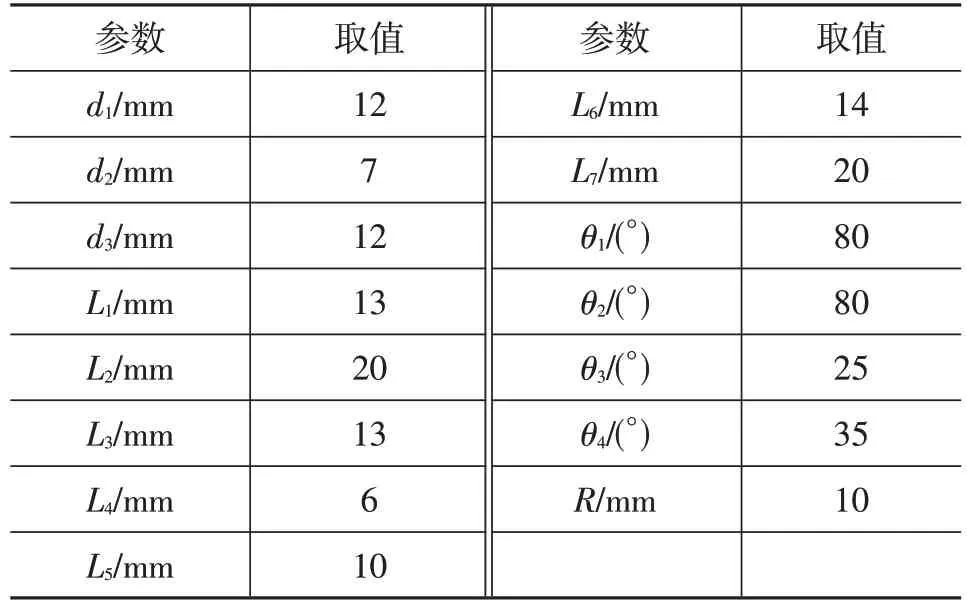

7 水气分离效率评估

上述箱式水分装置各结构设计推荐值如表4 所示。根据表4中箱式水气分离器结构设计参数推荐值,建立箱式水分装置模型进行仿真分析,评估50 L∕min、300 L∕min、500 L∕min 进气流量下水蒸气和液滴的分离效率。

表4 箱式水分装置优化后结构参数

水蒸气的分离效率分别为79.8%、88.6%、86.2%,液滴的分离效率分别为77.5%、87.9%、82.5%。与上述仿真时得到的分离效率对比,可以看出,3 种进气条件下优化后的分离效率明显得到提升。

8 结束语

本文基于折流分离原理设计了一种新型双挡板箱式水分装置,实现了燃料电池阳极排气口中氢气和水的分离,减少进入氢再循环回路中的水含量,并利用Fluent 进行了流体仿真分析,详细剖析了进出口直径以及双挡板各结构参数对分离效率的影响,保证燃料电池的工作性能,主要工作总结如下:

a.运用数值模拟计算方法对水气分离器在不同燃料电池工作条件下的工作状况进行仿真,得到了箱式水分装置在进气流量50 L∕min、300 L∕min、500 L∕min 下的分离效率,使装置可以应用到不同工况中,并保证水分装置的分离效率;

b.对进出口的直径,前方挡板的长度、倾斜度、圆弧形状,后方挡板的长度、弯曲角度、位置参数对分离效率的影响进行了详细评估,得到了各结构参数的设计推荐值;

c.基于各结构参数设计推荐值,重新进行了分离效率的数值仿真分析,验证了优化后的水分装置在不同气体工作条件下都具备良好的分离效率,为车用燃料电池水分装置设计和仿真分析提供了一定的参考。