内转塔单点系泊系统主轴承安装要点分析

2023-05-23赵鑫磊

赵鑫磊

(海洋石油工程(青岛)有限公司,山东 青岛 266520)

本文介绍的主轴承应用于内转塔单点系泊系统,该单点系泊系统为单轴承底部固定式内转塔结构,该设计形式可允许FPSO 围绕固定在海底的锚链被动地做风向标运动,内转塔单点系泊系统可划分为固定部分和旋转部分,其中固定部分由锚链固定于海底,旋转部分则与FPSO 一起围绕固定部分旋转。主轴承作为使固定部分和旋转部分相互结合以实现风向标效应的关键设备,重要性不言而喻,主轴承的安装工作位于工程项目建造的关键路径上,安装持续时间较长,影响到项目的整体施工工期和施工质量,有必要对主轴承的安装要点进行分析研究,以实现主轴承的高精度高质量安装。

1 主轴承的组成

主轴承的构造特点和安装工艺与常规的海洋工程设备区别较大,必须在熟悉内转塔单点系泊系统整体结构的前提下,了解主轴承各部分与结构之间的装配关系,才能明确主轴承安装的要点和风险点,开发专门的安装工艺,优化施工流程,减小施工风险。

内转塔单点系泊系统所采用的主轴承是一种三列滚柱轴承,主要由下内圈、上内圈、上外圈、下外圈、上密封环、下密封环、第一滚子、第二滚子、第三滚子组成,是一种能够同时承受较大的轴向载荷、径向载荷和倾覆力矩等综合载荷的特殊结构形式的大型轴承,其性能稳定可靠,便于维护保养,在单点系泊系统中应用广泛。受限于锻造件的尺寸,三列滚柱轴承直径通常为10m 以内,该主轴承的直径7800mm,高度395mm,本体重量33t,组装之后总重量约43t。

内转塔单点系泊系统由塔架、管汇平台、下塔体组成,其中下塔体又细分为中塔体、轴承支撑结构、锚链盘三部分,主轴承的内圈、外圈与锚链盘、轴承支撑结构之间的装配关系尤为复杂,锚链盘上部中间是铸件,主轴承的内圈通过90 套M90 的螺栓固定于此铸件上,而主轴承的外圈通过72 套M80 的螺栓固定于轴承支撑结构上。通过主轴承,轴承支撑结构与锚链盘装配在一起,实现连接与相对转动。轴承支撑结构与FPSO 船体的月池进行焊接,属于旋转部分,而锚链盘属于固定部分。各组成部分及装配如图1 所示。

图1 主轴承装配爆炸视图

2 主轴承安装要点

主轴承安装前的机加工工作非常重要,机加工精度是决定主轴承安装质量的关键要点,该项工作需要使用特殊定制的机加工设备完成。主轴承安装时,需要先将主轴承放置到轴承支撑结构上,再将主轴承与轴承支撑结构一起吊装到锚链盘上。主轴承的安装工作与单点整体结构的施工交叉进行,工艺流程较为复杂,各项工作必须提前梳理准备。

2.1 主轴承安装前的机加工工作

待轴承支撑结构和锚链盘预制完成,尺寸控制精度满足要求之后,需要进行轴承支撑结构和锚链盘上部铸件的机加工工作,主要包括主轴承结构配合面的铣平和螺栓孔的钻孔攻丝,机加工设备现场组装,设备悬臂尺寸可根据被加工件的直径进行调整,需现场搭设临时结构平台,居中定位放置机加工设备,以主轴承内圈固定的锚链盘上部铸件为例,机加工精度要求非常高,其机加工要求为,螺栓孔的位置度公差ø0.7,延伸公差带750。螺栓孔上表面处的垂直度公差0.5,平面度公差0.3/180°,位置度公差5,表面粗糙度3.2。以上单位均为mm。如图2 所示为锚链盘上部铸件机加工现场照片。

图2 锚链盘上部铸件机加工

轴承支撑结构和锚链盘上部铸件的机加工工作完成之后,需要核查机加工精度是否满足要求,之后开展主轴承的安装工作。

2.2 主轴承安装前的各项准备工作

主轴承安装前的常规准备工作包括气源、电源的供应检查,工作区域通道及脚手架的搭设等。主轴承到达建造场地之后应按照要求进行存储和维护保养。安装之前要进行外观检查,确保配合面和螺栓孔保持清洁,无任何污物或损伤。

主轴承的方位必须在安装前进行确认和标识,轴承支撑结构、锚链盘以及主轴承螺栓孔均在180°位置做好标记,此标记作为整个安装方位的确认标识。主轴承内外圈淬火软带区的端面上均标记“S”,安装时应识别确认使软带区置于非负荷区或非经常负荷区。

主轴承外圈和内圈的螺栓拉伸工作是主轴承安装的关键要点,耗时较长,制约项目整体工期,在安装准备阶段需要进行整套螺栓拉伸工具的调试试用,提前排查问题消除隐患。主轴承上的M90 和M80螺栓应进行校准,确定最终要应用的拉应力。准备主轴承内圈和外圈的螺栓拉伸次序表。

主轴承安装前需要准备的专用的工机具和材料清单如表1 所示。

表1 主要工机具和材料清单

2.3 主轴承与轴承支撑结构的集成安装

主轴承上方的内垫圈和外垫圈一般散装到货,需要在建造场地组装到主轴承上。安装4 个吊环螺栓到专用于吊装的主轴承外圈螺栓孔上,连接钢丝绳,吊装主轴承将其放置到临时支撑上,然后安装位于主轴承外圈底部的O 型密封圈,密封圈安装前涂抹MOLYKOTE 111 润滑脂,润滑脂可以将密封圈粘接固定于底部凹槽内,确保每一次主轴承吊装移动位置时O 型密封圈不从凹槽内跳脱出来。核查轴承支撑结构是否水平,如有必要,需调整水平度,将主轴承带着O 型密封圈一起吊装到轴承支撑结构上。之后分别吊装内垫圈和外垫圈到主轴承上方进行组装,吊装时为避免干涉碰撞,提高组对的效率和精度,需要使用导向工装。

对主轴承外圈72 套M80 螺栓进行第一次螺栓拉伸工作,每一套螺栓都需要进行编号,涂抹MOLYKOTE 1000 润滑油脂,准备螺栓拉伸次序表,标记十字交叉次序,按照50%最终拉应力数值十字交叉次序进行螺栓拉伸紧固,此项操作应记录并提交业主确认。

用螺栓将防尘密封垫连接固定于主轴承上方内垫圈上。在主轴承、轴承支撑结构与锚链盘集成安装之前需安装主轴承底部内圈的O 型密封圈。

2.4 主轴承、轴承支撑结构与锚链盘的集成安装

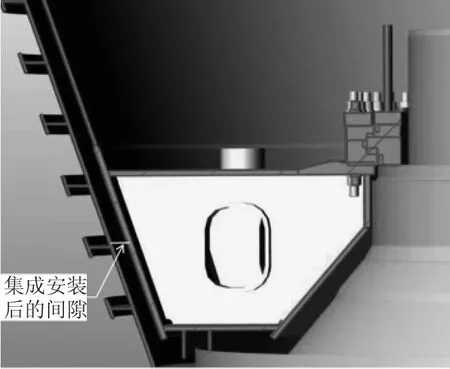

主轴承、轴承支撑结构与锚链盘的集成安装是主轴承安装过程中风险较大的关键施工环节,轴承支撑结构与锚链盘插入组对部分为椎筒结构,集成安装后两结构之间的设计理论间隙仅100mm,如图3 所示。由于大直径椎筒结构的尺寸精度要求极高而且很难控制,需提前将锚链盘、轴承支撑结构的尺寸控制报告集合到一起对比核查,并运用三维仿真手段模拟安装过程,以确保安装时不发生干涉碰撞。

图3 轴承支撑结构与锚链盘之间间隙示意图

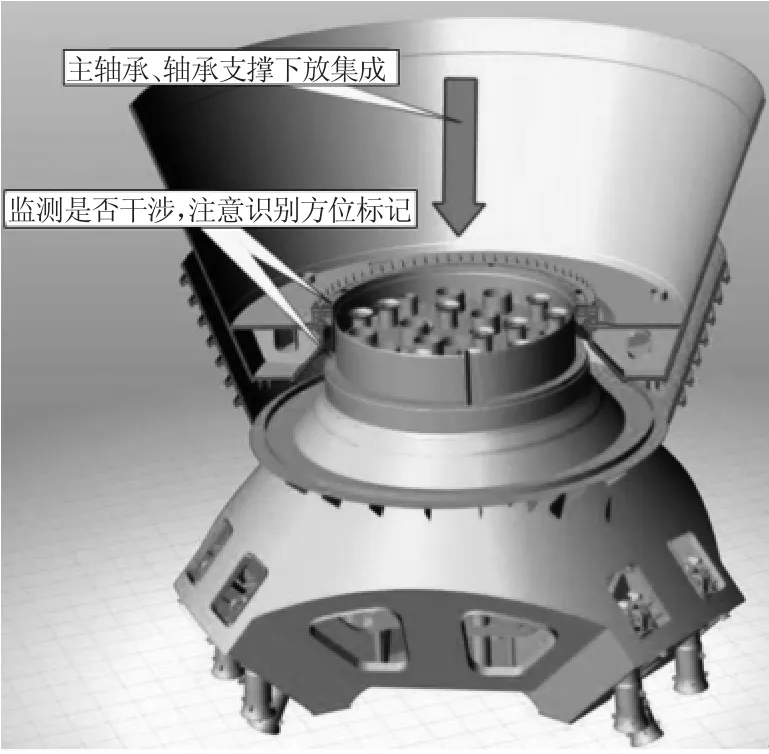

集成安装之前,锚链盘应放置于结构支撑上并保持水平,导向工装安装到锚链盘上,将主轴承、轴承支撑结构吊装到锚链盘的正上方,缓慢下放,使用管道内窥镜观察主轴承底部并确认O 型密封圈完好固定在凹槽内。如图4 所示,监测轴承支撑结构与锚链盘之间是否干涉,下放过程中注意识别安装的方位标记,时刻观察主轴承螺栓孔与导向工装的位置,旋转移动轴承支撑结构,使导向工装缓缓进入到螺栓孔内,并逐渐落下,直至最终就位。

图4 主轴承、轴承支撑结构与锚链盘集成安装示意图

主轴承、轴承支撑结构放置到锚链盘上后,需要完成全部的螺栓拉伸工作,其中90 套M90 的主轴承内圈螺栓,需使用4 套螺栓拉伸器按照螺栓拉伸次序表依次执行四轮螺栓拉伸工作,按照50%最终拉应力数值十字交叉次序螺栓拉伸,按照100%最终拉应力数值十字交叉次序螺栓拉伸,按照100%最终拉应力数值常规线性次序螺栓拉伸,24h 后按照100%最终拉应力数值常规线性次序螺栓拉伸。此项操作应记录并提交业主确认。

主轴承外圈之前已经进行了一次50%最终拉应力数值十字交叉次序螺栓拉伸,还需要执行三轮螺栓拉伸工作,依次为,按照100%最终拉应力数值十字交叉次序螺栓拉伸,按照100%最终拉应力数值常规线性次序螺栓拉伸,24h 后按照100%最终拉应力数值常规线性次序螺栓拉伸。此项操作应记录并提交业主确认。

以上安装工艺中,主轴承、轴承支撑结构吊装之前主轴承外圈螺栓只进行一轮螺栓拉伸,吊装之后再进行三轮螺栓拉伸,这三轮螺栓拉伸位于整个单点系泊系统下塔体建造集成的关键路径上,直接制约整体工期。为此在安装工艺实施时优化了工艺流程,将主轴承外圈之后的三轮螺栓拉伸提前至主轴承、轴承支撑结构吊装之前进行,待主轴承、轴承支撑结构与锚链盘集成之后再执行一轮螺栓拉伸,工艺优化之后可以缩短约一周的项目工期。

螺栓拉伸完成后涂抹MOLYKOTE W2 油脂进行维护保养,并安装螺帽保护。

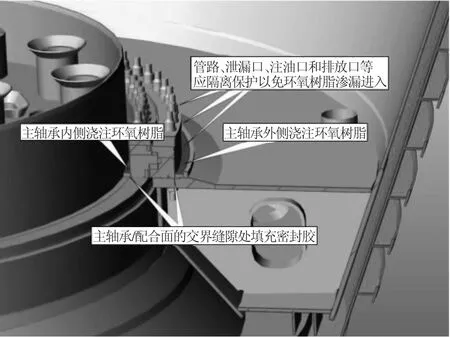

2.5 环氧树脂浇注

主轴承内外两侧与结构之间的间隙需浇注环氧树脂,如图5 所示,环氧树脂用于主轴承的固定,并防止腐蚀性介质进入损坏支撑配合面。该项工作在单点系泊系统集成进入到FPSO 船体月池后进行。环氧树脂选用CHOKEFAST ORANGE PR-610 TCF,浇注高度为50mm,环氧树脂浇注前,主轴承与配合面的交界缝隙处需填充密封胶,管路、泄漏口、注油口以及排放口应隔离保护,以免环氧树脂渗漏进入。环氧树脂浇注表面进行去污清洁,标记浇注高度,采用重力式自然浇注法进行浇注,环氧树脂应按照要求取样并做压缩强度测试。

图5 主轴承内外两侧浇注环氧树脂

环氧树脂浇注完成后,在主轴承内侧与锚链盘结构间环氧树脂上方填充泡沫材料和密封胶进行封堵。安装主轴承在船体一侧和轴承支撑结构一侧的注油管线,安装主轴承润滑系统附属设备及管线。在主轴承安装整个施工周期内都要注意主轴承的维护保养,避免水、灰尘或污物进入系统的任何部位。

3 总结

本文介绍了单点系泊系统主轴承的组成、装配关系以及集成安装的技术要点,通过详细阐述主轴承安装整个流程,明确了安装过程中的关键注意事项和风险点,提出了优化安装工艺的具体思路,可为今后单点系泊系统主轴承安装工作提供借鉴,以降低施工风险,优化施工流程,提高施工质量。