视觉技术在汽车工业生产中的应用简述

2023-05-23郑琦赵赦王建甫赵晋阳

郑琦,赵赦,王建甫,赵晋阳

(中国汽车工业工程有限公司,天津 300113)

0 引言

近年来,汽车工业发展突飞猛进,各种新工艺、新技术也在汽车行业得到充分应用与推广。视觉技术作为一种新兴的产业技术,在汽车工业生产中逐渐兴起,并发挥着越来越重要的作用。视觉技术以相机为基础,通过对产品进行拍照、视觉引导等技术手段收集数据,最后再通过后台软件运算,最终达到代替人工实现定位、识别、检测等目的。

1 应用简述

从视觉技术在汽车工业中的技术应用上来看,主要可以分为点激光、线激光、2D 视觉,3D 视觉等几个方面。

1.1 点激光视觉

点激光视觉是通过CMOS 感光片,对被检测的工件进行投射,产生一个可见的光斑,其反射光会通过精密的受光组镜,在传感器上成像。当光源与被测量的工件距离发生变化时,成像的位置发生相对变化,从而达到测量的结果。其主要应用为生产过程中对工件外形的检测。

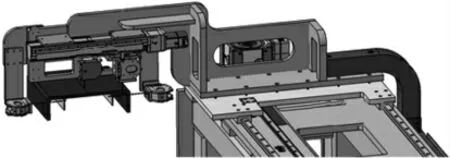

在商用车车架纵梁生产中,其纵梁为辊压成型生产,成型后纵梁的外形尺寸是否能满足生产要求,就需要对成型后的纵梁进行检测。检测的核心就是应用点激光视觉传感器来完成。

在U 型梁的翼面,腹面分别布置点激光视觉传感器,U 型梁随着长度方向的移动,传感器分别获取不同位置的数据,从而进行分析U 型梁腹宽、翼高,角度、平面度等数据从而完成对纵梁的检测。如图1所示。

图1 点激光视觉(U 型梁外形检测)

1.2 线激光视觉

线激光视觉技术是通过视觉系统对加工工件进行视觉扫描,同时利用后台的应用软件计算对工件进行加工。主要用于高速及高精度实时焊缝跟踪或者零件切割的过程。

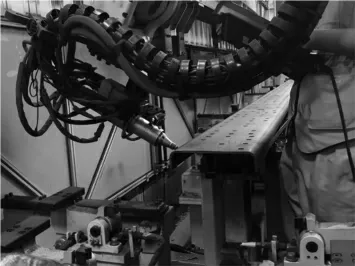

如图2 所示,在焊接应用中,工件为两个扣合并点焊到一起的U 型工件,长度约8m,下一步任务是需要对扣合的工件完成自动焊接工作。由于工件在长度方向加工过程一致性无法做到100%,因此焊缝并不是一条绝对的直线,需要通过视觉引导技术完成此过程焊缝的焊接。

图2 线激光(焊接)

在切割工艺中,通过激光引导系统,引导机器人在切割过程中适应纵梁的变形,激光切割头伴随自动跟踪系统,跟随零件的变形完成零件切割。如图3所示。

图3 线激光(切割)

1.3 2D 视觉

2D 视觉是通过拍摄2D 平面照片,并经过后台软件计算捕捉到工件的特定位置,从而实现工件的定位要求。其主要的应用场合比如:冲压生产中零件的对中,焊接生产中管类或者螺柱类零件的焊接定位,等。

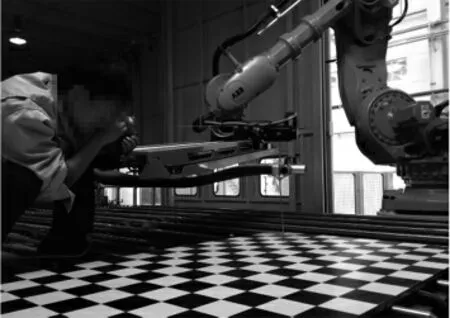

冲压自动化生产中需要对冲压零件进行对中。传统的对中方式有重力对中及机械对中。重力对中通过零件的重心寻找来实现零件的对中,结构虽简单,但出错率较高;机械对中则通过机械装置实现零件外形尺寸对中,对中准确率高,但机械装置复杂,成本高。视觉对中则兼顾传统对中的优点,通过拍照计算零件外形尺寸从而识别零件的中心位置,装置简单,成本低并且准确率高,近些年得到了广泛应用。如图4 所示。

图4 冲压件视觉对中

2D 视觉对管类零件的焊接尤其是密集管类零件的焊接应用尤为重要。传统的焊接定位通常都是通过夹具固定两个要焊接零件,然后再进行焊接。而对于管类零件来说,有时根本无法进行固定,这样通过2D 视觉拍照识别零件中心,再由机器人抓取到位置焊接,既准确效率又高。

1.4 3D 视觉

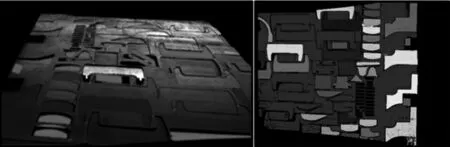

3D 视觉是通过拍摄3D 三维图片,并经过后台软件计算从而捕捉到工件的外形轮廓,外表面精度等信息,从而实现对工件的识别或者检测的工作要求。常见的应用为批量切割后零件的分拣,成品零件的外观检测等。

中厚板零件的下料加工过程中,切割工艺已经十分普及。为了提高材料利用率以及零件的匹配性,往往一张板料会切割很多不同的零件,这样要实现自动化的分拣就需要通过3D 视觉技术来完成。3D相机会安装于机器人的机械臂上端,通过拍摄3D 图片对板料上的零件进行识别(图5),从而安排机器人对同类零件进行分别识别抓取、码垛(图6),提高分拣效率,减少工人的劳动强度(图7)。

图5 管类零件焊接

图6 3D 视觉(零件轮廓异常识别)

图7 3D 视觉(零件分拣)

2 展望

从视觉技术在汽车行业中的应用来看,无论是点激光、线激光还是2D、3D 视觉,视觉技术正在将传统的机械定位、夹具夹紧、检具检测等工作,通过其技术手段逐渐变为无基准、无定位的全柔性化工作,在保证精度的前提下,降低了制造成本,提升了生产效率,并且更有利于实现自动化生产。相信在不久的将来,视觉技术会有更加广泛的应用。