机械压力机气垫顶冠失效原因分析及优化设计

2023-05-23周党兰赵玲莉徐孟诚谈扬康国伟

周党兰,赵玲莉,徐孟诚,谈扬,康国伟

(1.江苏傲世锻压科技有限公司,江苏 扬州 225000;2.江苏正鼎重工有限公司,江苏 扬州 225000)

0 引言

一台闭式四点多连杆机械压力机在拆机检修过程中发现气垫顶冠导轨板附近存在多处裂纹。为恢复该压力机的使用功能,针对该气垫顶冠存在的问题,首先对该气垫顶冠裂纹情况进行概述,然后分析在一个冲压周期内气垫顶冠承载情况,采用Solid-Works 软件对机械压力机的气垫顶冠进行建模,分析其承载情况,进行有限元静态受力分析,计算其应力和变形,判断其强度和刚度是否符合设计要求,对该裂纹产生的原因进行分析;最后对气垫顶冠进行优化设计,使板材分布情况更合理,保证气垫顶冠强度和刚度的同时减轻其总重量,提高其抗偏载能力,延长气垫顶冠的疲劳寿命,恢复压力机的使用功能。

1 气垫顶冠裂纹情况概述

该闭式四点多连杆机械压力机气垫顶冠导轨支撑板附近存在多处裂纹,现场顶冠图片如图1 所示。由图可知,该气垫顶冠左右两侧面的两个导轨支撑板开裂,左侧支撑板上部有两处裂纹,右侧支撑板下部有两处裂纹。

图1 现场顶冠图片

使用检测仪器PXUT-350+全数字智能超声波探伤仪对该气垫顶冠进行探伤检测,经检测发现四处裂纹,裂纹深度已经贯穿整个板厚,气垫顶冠裂纹位置与长度如图2 所示。由图2 可知,左侧支撑板有两处裂纹,在气垫顶冠上半部分,一处裂纹高960mm,另一处裂纹高510mm;右侧支撑板有两处裂纹,在气垫顶冠下半部分,一处裂纹高640mm,另一处裂纹高635mm;四处裂纹深度最大16mm,支撑板厚度16mm,裂纹已经贯穿整个板厚。

图2 气垫顶冠裂纹位置与长度

气垫顶冠左右两侧面的两个导轨支撑板开裂后如果继续使用,有裂纹的支撑板强度和刚性不足,压力机工作时支撑板受力后变形增加,支撑板上裂纹会进一步扩展,并且顶冠上载荷偏载时,顶冠上平面倾斜角度增加,顶杆受力不均匀,将增大模具失效风险,减少模具使用寿命,降低产品质量,增加制件废品率。顶冠上平面倾斜也导致气垫导轨局部载荷增加,导轨磨损加剧,导轨寿命缩短。为恢复设备使用功能,需对气垫顶冠进行优化设计,重新制作气垫顶冠。

2 气垫顶冠失效原因分析

2.1 气垫顶冠一个冲压周期内的载荷分析

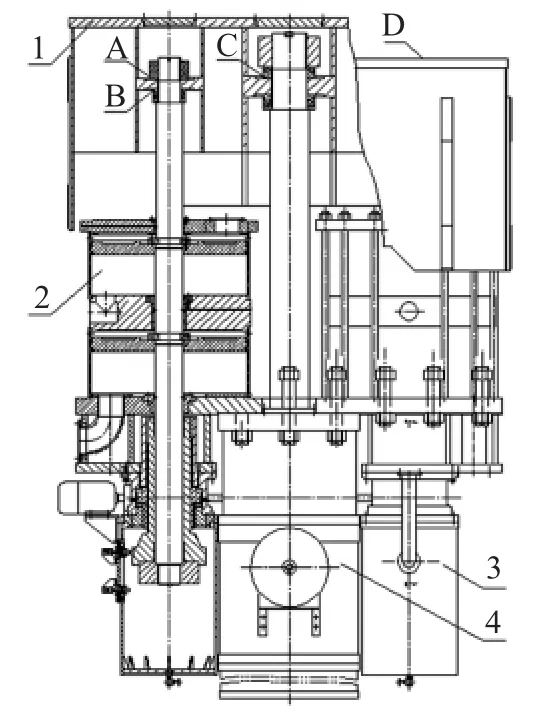

该气垫为单顶冠结构,中间设有气垫滞后闭锁装置,气垫结构如图3 所示。压力机开机一段时间后,气垫内充满有压气体,在一个冲压周期内气垫顶冠承载情况如下:①冲压前气垫顶冠两侧的A 面和B 面承载,载荷大小为3500000N,方向相反;②冲压过程中,气垫顶冠B 面和D 面承载,载荷大小为3500000N,方向相反;③冲压完成后,闭锁释放前,闭锁缸工作,气垫顶冠B 面和D 面承载,载荷大小为3500000N,方向相反;④闭锁释放后,此时气垫顶冠A 面和D 面承载,向下的力合计3500000N,B 面承受向上的载荷,载荷大小为3500000N;⑤完成退料后,此时气垫顶冠两侧的A 面和B 面承载,载荷大小为3500000N,方向相反。

图3 气垫结构图

采用SolidWorks 软件对该气垫顶冠进行建模,材料为Q235-A 焊接件,材料密度为7.85×103kg/m3,泊松比为0.3,弹性模量为2.1×105MPa。建模前对其进行合理简化,将不作为主要受力部位的小孔略去,将深度较小的沉孔略去。其模型如图4所示。

图4 气垫顶冠模型

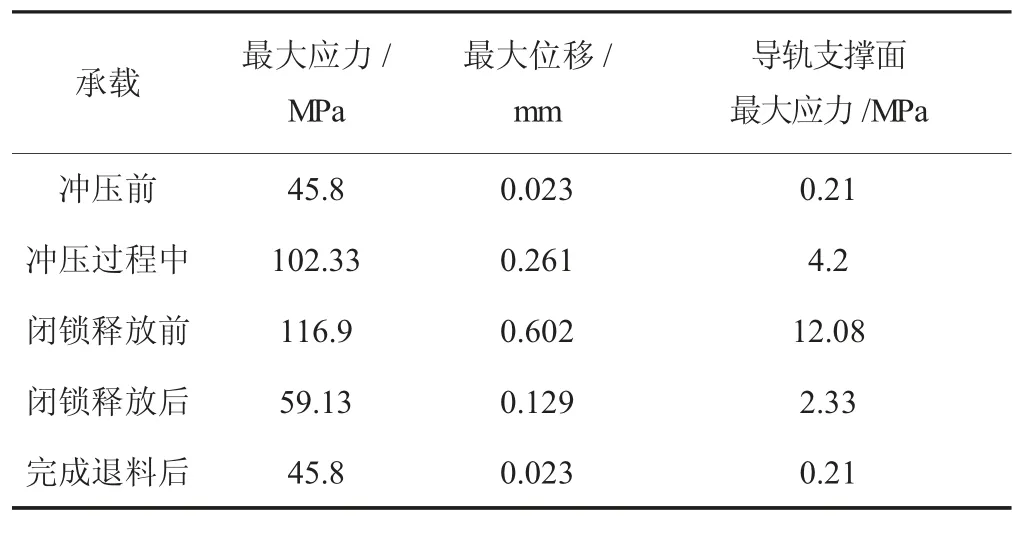

采用Simulation 模块进行网格划分,由于垫顶冠总体尺寸较大,定义总体网格控制尺寸为60mm,关键部位网格尺寸为4mm,网格比率1.1,对垫顶冠进行网格划分,节点数1596897,单元数量1026420。按载荷对称均布方式加载,对上述工况分别进行有限元静态受力分析,其计算结果如表1 所示。由表1 可知,一个冲压周期内,气垫顶冠最大应力为116.9MPa,导轨支撑面最大应力8.08MPa。气垫顶冠材料为Q235-A,其屈服强度为235 MPa。该气垫顶冠全部应力值小于材料的屈服强度,该气垫顶冠强度满足使用要求。由表1 可知,一个冲压周期内,最大位移为0.602mm。该气垫顶冠许用挠度为0.655mm,气垫顶冠刚度满足使用要求。

表1 气垫顶冠多个工况限元静态受力分析结果

当冲压过程中,气垫顶冠D 面载荷向左偏置75mm 时。按偏置载荷方式加载进行有限元静态受力分析,此时气垫顶冠最大应力为128.71MPa,最大位移为0.653mm,导轨支撑面最大应力18.4MPa。该气垫顶冠全部应力值小于材料的屈服强度,最大位移小于许用值,气垫顶冠强度和刚度满足使用要求。

由上述载荷分析可知,理论载荷下气垫顶冠强度和刚度满足使用要求;但载荷偏置后,左右方向的载荷偏置会使气垫顶冠承受翻转力矩,导轨支撑面应力和变形随之增加,变形接近许用值。

2.2 气垫顶冠失效原因分析

由图2 裂纹位置可知,左侧支撑板上半部分和右侧支撑板下半部分局部载荷较大,在该周期性冲击载荷作用下,气垫顶冠支撑板易于出现疲劳失效。气垫顶冠导轨支撑板产生该局部较大载荷的原因如下:

(1)载荷向左偏置。当作用于气垫顶冠的载荷向左偏置时,左右方向的载荷偏置会使气垫顶冠承受翻转力矩,左侧支撑板上半部分和右侧支撑板下半部分局部载荷快速增加。

(2)气垫顶冠D 面的平行度超差。当气垫顶冠D面的平行度超差,左侧高于右侧时,将导致气垫顶冠承受翻转力矩,左侧支撑板上半部分和右侧支撑板下半部分局部载荷快速增加。拆机前检测D 面的平行度为0.63mm,大于许用值。

(3)气垫顶冠两侧的导轨板与D 面垂直度超差。当气垫顶冠两侧的导轨板与D 面垂直度超差或者气垫顶冠两侧的导轨间隙超差,载荷偏置时,翻转力矩使D 面倾斜,气垫顶冠左右两侧面的两个导轨支撑板局部载荷将大幅增加,在该周期性冲击载荷作用下,气垫顶冠支撑板易于出现疲劳失效。拆机后检测旧导轨板与D 面垂直度为0.35~0.57mm,大于许用值。

3 解决方案

3.1 气垫顶冠优化设计

由表1 气垫顶冠多个工况限元静态受力分析结果可知,该气垫顶冠全部应力值小于材料的屈服强度,且部分非承载区域应力值小于25MPa,远远小于材料的屈服强度,可对该区域内的板材进行优化。

拓扑优化是一种根据给定的负载情况、约束条件和性能指标,在给定的区域内对材料分布进行优化的数学方法,是结构优化的一种。

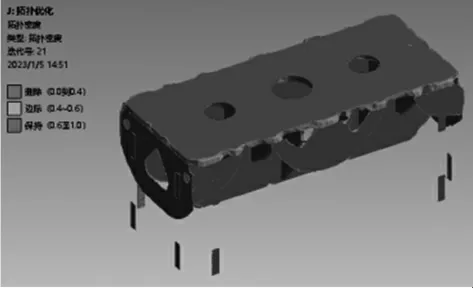

运用Workbench 软件的拓扑优化模块对气垫顶冠进行拓扑优化。选择优化区域为全部几何体。将所有约束面和受力面设置为优化排除区域。目标设置为气垫顶冠的质量最小化;设定响应约束为质量保留85%,进行拓扑优化。经过21 次优化迭代结束,拓扑优化密度如图5 所示。由拓扑密度图可知,气垫顶冠左右两块侧板下半区域密度趋向于0,气垫顶冠前后两块侧板下半区域密度趋向于0,气垫顶冠中间筋板底部密度趋向于0,可对该区域内的板材进行去除优化。

图5 拓扑密度图

为提高该气垫顶冠的抗偏载能力,在导轨板的内侧增加十字交叉支撑筋板。采用SolidWorks 软件对该气垫顶冠模型进行修改,用Workbench 软件进行有限元静态受力分析,重新计算优化后的气垫顶冠应力和变形,冲压过程中气垫顶冠最大应力120.58MPa,总变形为0.574mm,刚性提高。

表2 为气垫顶冠偏载时优化前后应力、变形、质量对照表。优化后的气垫顶冠最大应力降低6.32%,最大变形减少12.1%,重量下降7.79%。

表2 气垫顶冠优化前后应力、变形、质量对照表

3.2 气垫顶冠加工制作和装配要求

按优化设计后的气垫顶冠重新制作该气垫顶冠,新制作的气垫顶冠D 面的平面度为0.05/1000mm,导轨面与D 面的垂直度度为0.06/1000mm。

装配气垫顶冠时,先向气缸内充有压气体,通过修磨调整垫,保证气垫顶冠上平面与底座上平面平行,允差为0./1000mm。气垫导轨与底座之间的装配总间隙应保证在0.3~0.4mm 之间。装配间隙保证措施:底座相临两面耐磨板装好,在顶冠装好的情况下,吊顶冠测间隙拆出导轨板,配磨尺寸,装好耐磨板保证顶冠与底座间隙0.3~0.4mm。

使用期间定期复测上平面平行度、导轨垂直度和导轨间隙。

4 结论

本文针对某机械压力机检修中发现的气垫顶冠裂纹问题,首先分析该气垫顶冠的裂纹外观,采用超声波探伤仪进行检测;然后分析在一个冲压周期内气垫顶冠承载情况,进行有限元静态受力分析,分析其产生裂纹的原因;最后提出解决方案,对气垫顶冠进行优化设计,使板材分布情况更合理,给出新制作的气垫顶冠形位公差和装配质量要求,保证气垫顶冠强度和刚度的同时提高其抗偏载能力,减轻其总重量,延长气垫顶冠的疲劳寿命,最终恢复压力机的使用功能。