曲轴皮带轮联接螺栓的预紧控制策略研究

2023-05-19林莉莉

林莉莉

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

曲轴皮带轮螺栓是发动机重要紧固件,其受力非常复杂,倘若设计不合理,在使用过程中很容易发生螺栓断裂,影响车辆的正常运行。因此,研究发动机曲轴皮带轮螺栓的预紧控制策略,是设计、装配过程中的重要工作。

由于车辆运行工况比较复杂,很多同行对于车辆螺栓预紧控制都有着深入研究[1-4]。聂晓东在星形拧紧工艺、分块拧紧工艺上作了研究[5],达到了较好的螺栓预紧效果。在摩擦系数方面,武永亮通过螺栓松动机理和试验证明,随着摩擦系数和轴向预紧力的增大[6],轴向力的衰减率越小,防松性能越好。莫易敏研究得出,控制螺栓的摩擦系数能有效控制扭矩系数的稳定[7]。李标在基于拧紧工艺的曲轴皮带轮螺栓连接优化分析中,探讨装配方法对连接优化影响[8]。

但是,相关研究对发动机曲轴皮带轮螺栓预紧控制尚未有系统研究。本文对某型号发动机曲轴皮带轮螺栓失效断裂作螺栓断口分析,理论计算确定预紧力控制范围。同时,通过试验验证摩擦系数和螺栓涂胶控制措施有效性,以此获得曲轴皮带轮螺栓预紧控制策略,为曲轴皮带轮螺栓的设计提供理论。

1 曲轴皮带轮螺栓断裂分析

某型号发动机曲轴皮带轮螺栓断裂位置位于螺纹处(图1),断口附近没有缩颈现象。断口断面相对平整,断面可见明显贝纹花样。经检测,螺栓金相组织为回火索氏体,是正常调制工艺组织。螺栓断口形貌呈弯曲疲劳断裂特征(图2)。对螺栓硬度进行检测,硬度符合设计要求(表1)。

图1 螺栓断口宏观分析

图2 螺栓断口电镜微观分析

表1 螺栓硬度检测数据

由以上检测结果判断,引起疲劳断裂的原因为螺栓连接副处出现松动导致。因此本文针对曲轴皮带轮螺栓松动做预紧力优化分析。

2 理论计算

螺栓与配件之间的连接功能,主要依靠轴力实现。基于此,对系统所需最小预紧力、最大预紧力、螺栓屈服点轴力及装配方法进行理论计算。

2.1 预紧力计算

2.1.1 系统所需最小预紧力

发动机运行过程中,曲轴、皮带轮和曲轴链轮是通过它们之间的接触面摩擦力进行力矩的传递,进而带动曲轴前端的一系列轮系转动。曲轴皮带轮螺栓作为连接曲轴、皮带轮和曲轴链轮的紧固件,其既承受径向工作载荷又承受轴向工作载荷。依据公式(1)计算系统联接所需最小预紧力。

式中:F为预紧力,Kf为可靠系数,FPH为径向载荷,FPV为轴向载荷,Cb为螺纹件的刚度,Cc为被连接件的刚度,m为结合面数。

当可靠系数为1.2,径向载荷为26.09 kN,轴向载荷为105.95 kN,摩擦系数为0.153,结合面为2。根据曲轴皮带轮螺栓连接参数和公式(1)计算系统连接所需最小预紧力,结果为113.50 kN。

2.1.2 系统所需最大预紧力

根据曲轴皮带轮螺栓连接示意图和曲轴、皮带轮和链轮零件参数(表2),螺栓有效支撑面直径为39.000~39.500 mm,带轮孔径为25.000 mm,可得出接触面等效直径为32.500 mm,带轮的强度≥310 MPa。装配方法为“扭矩+转角”法,拧紧系数按1.2~1.4。按照公式(2)计算最大预紧力。

表2 曲轴、皮带轮、链轮零件参数

综上理论计算,得出预紧力范围113.00~147.00 kN。

2.2 摩擦系数理论计算

系统总摩擦系数如公式(3)所示。

式中:μtot为总摩擦系数,T为紧固扭矩,F为预紧力,P为螺距,d2为螺纹中径,Db为螺栓头下支承面的摩擦直径。

按100 N·m+70 ° 拧紧工艺, 获得T=225~274 N·m,F=103.00~130.00 kN。由螺栓规格为M14×1.5-6h 得知,P=1.5 mm,d2=13.026 mm,Db=40.165 mm(实测)。按照公式(3)计算总摩擦系数为0.07~0.10。

3 控制措施和试验验证

3.1 摩擦系数优化

由于皮带轮螺栓加持配件比较多,系统拧紧摩擦系数不一,导致摩擦损失,从而实际轴力衰减可能会较大。因此有必要进行实物试验,以验证不同摩擦系数下的轴力衰减情况。

3.1.1 实物装配试验

试验目的:验证理论计算结果及装配方法。

试验方法:在螺纹紧固件摩擦试验机进行螺栓摩擦系数试验后,在轴力试验机和实际对手件拧紧,检测不同摩擦系数的螺栓预紧力是否符合计算要求。

试验设备:螺纹紧固件摩擦试验机和轴力试验机。

结果输出:螺栓摩擦系数结果、拧紧后的扭矩和轴力。

3.1.2 测试结果与分析

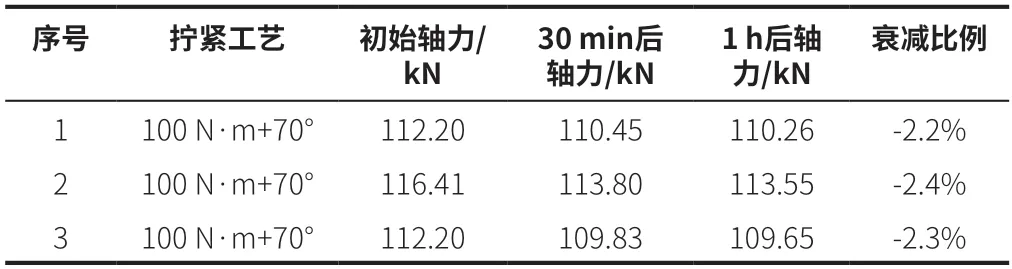

(1)摩擦系数为0.13~0.15 时测试数据如表3和表4所示。

表3 螺栓摩擦系数试验验数据表(摩擦系数0.13~0.15)

表4 轴力衰减实验数据表(摩擦系数0.13~0.15)

(2)摩擦系数降低为0.09~0.10 测试数据如表5和表6所示。

表5 螺栓摩擦系数试验验数据表(摩擦系数0.09~0.10)

表6 轴力衰减实验数据表(摩擦系数0.09~0.10)

由试验结果可知:当螺栓摩擦系数0.13~0.15时, 按100 N·m+70°拧紧后,螺栓轴力静置后衰减比例为2.3%,轴力约110.00 kN,不满足≥113 kN 的要求。当螺栓摩擦系数0.09~0.10,按100 N·m+70°拧紧后,螺栓轴力静置后衰减比例为1.5%,轴力约124.00 kN,满足≥113.00 kN 的要求。

3.2 螺栓预涂胶分析

根据预涂胶对螺栓装配性能影响的试验研究可知,胶能

4 结论

本文针对某型号发动机曲轴皮带轮螺栓连接失效问题,从螺栓断口分析其失效机理,并通过对系统所需预紧力、螺栓轴力及监控

锁固螺纹副,使预紧螺纹的松动扭矩增大,可有效防止螺栓的回转松动。因此,本文设计螺栓松动横向振动试验,分别验证涂胶和不涂胶时螺栓横向振动加速轴力衰减情况。

3.2.1 横向振动试验

试验目的:通过横向振动试验加速轴力衰减,验证螺栓在不同预紧力下松动(轴力衰减)情况,寻求其衰减规律。

实验方案:按照标准GB/T 10431-2008《紧固件横向振动试验方法》分别开展螺栓不涂胶和螺栓涂胶固化24 h 的横向振动试验,各5 件样品,自由状态下振幅为±1.000 mm,频率为12.5 Hz,循环周期2 000 次。

试验设备:横向振动试验机。

结果输出:螺栓轴力衰减与振动周期的关系。

3.2.2 测试结果与分析

测试结果如表7和表8所示。

表7 螺栓表面处理:达克罗(不涂胶)初始轴力120 kN 下的轴力衰减和振动周期关系

表8 螺栓表面处理:达克罗+涂胶初始轴力120 kN 下的轴力衰减和振动周期关系

由横向振动试验数据可知:螺栓涂胶后预紧力在相同振动周期下的衰减率比不涂胶螺栓低1%,未有明显提升,仍无法完全避免松动;而螺栓增加涂胶后,如果发生螺栓断裂,则断掉残留在曲轴螺纹孔的部分螺栓无法取出,会造成发动机报废,质量成本增加。方式理论分析,确定了预紧力控制范围为113.00~147.00 kN。试验结果表明,预紧力控制范围有效。同时,文章还针对曲轴皮带轮连接螺栓的预紧控制措施(摩擦系数和螺栓预涂胶)进行分析,并分别设计了实物装配试验和横向振动试验进行验证。

试验结果表明,螺栓摩擦系数优化为0.09~0.10,预紧力满足产品要求,而螺栓预涂胶对螺栓的预紧力影响仅为1%。后续将进一步研究曲轴链轮两端面采用激光刻蚀形成摩擦纹,增大端面摩擦系数从而降低最小预紧力,提高抗滑移安全系数,以此获取更准确优化的设计,为后续发动机设计提供方法依据。