CF-8M铸造不锈钢主管道的热老化脆化行为研究

2023-05-18吕云鹤肖青山马若群陈银强初起宝

吕云鹤,肖青山,马若群,陈银强,初起宝,*

(1.生态环境部 核与辐射安全中心,北京 100082;2.中核武汉核电运行技术股份有限公司,湖北 武汉 430223)

铸造奥氏体不锈钢(CASS)因其优异的加工性、耐腐蚀性及机械性能,被广泛用于制造轻水反应堆一回路压力边界部件,如阀体、泵壳、主管道,以及部分堆芯支撑结构和堆内构件等。但这些轻水反应堆冷却剂系统的CASS部件,由于具有奥氏体和铁素体双相结构,长期服役于290~320 ℃的高温环境下,将发生热老化脆化导致的断裂韧性降低,在外力作用下发生脆断的风险升高[1]。美国的阿贡实验室(ANL)、电力协会(EPRI)等研究机构认为在核电站40 a设计寿命中,铸造不锈钢会发生热老化引起的脆性降质[2-3],并在290~400 ℃温度范围内对CF-3、CF-8、CF-8M铸造不锈钢材料的100多种样品进行了10万小时以上的热老化试验和研究,发展了基于本国材料和制造体系的热老化评估模型和程序;法国电力公司(EDF)在300~450 ℃范围内对低钼和高钼含量的几十种不同级别和厂家的铸造不锈钢材料进行了20万小时以上的热老化试验研究,同样发展出了基于本国体系的热老化评估程序[4]。

此外,ANL在2016年发布了新的热老化评估程序,针对高钼含量的CF-8M材料,将热老化敏感性筛选标准的铁素体含量限值进行了降低等内容更新[2]。美国核管理委员会(NRC)在机组延寿申请中对铸造不锈钢部件的热老化问题也提出了一系列的管理要求[5]。基于国内外机组的经验反馈,我国在首个压水堆机组运行许可证延续审查期间,将主管道CASS材料热老化脆化导致的老化劣化作为老化管理审查的重要方面,并参考NRC于2010年发布的技术文件NUREG-1801《核电厂老化管理通用经验(GALL)报告》所推荐的热老化脆化敏感性筛选原则、预测模型和程序完成了相应的审查工作。

目前,国内相关高校和科研机构在主管道热老化方面也开展了相关研究[6-9],主要集中于二代及二代改进型机组的铸造主管道材料Z3CN20-09M(CF-3)和锻造主管道的焊缝[10]。但由于国内机组类型较多,暂无CASS材料通用的热老化脆化评估模型和程序,也未见到CF-8M铸造不锈钢主管道的热老化研究文献,缺乏该类主管道热老化脆化的原始数据。同时,随着我国压水堆机组尤其是二代改进型机组大量进入到定期安全评价阶段,以及面临首次运行许可证到期后是否延续运行的问题,对于国内自主设计和生产的CASS材料和部件,也亟需建立适用的热老化敏感性筛选原则,以及自主化的预测模型和程序。因此,本文通过对ANL预测模型和程序的研究,选取核级CF-8M静态CASS主管道材料作为试验对象,在400 ℃下进行长达10 000 h的加速热老化试验,研究不同热老化时间下不锈钢力学性能(拉伸和冲击)和微观组织的变化规律,获得热老化脆化预测关系式,并与ANL模型的预测结果进行对比和分析。

1 试验

1.1 试验材料

本文试验对象为核级CF-8M静态CASS主管道材料,试验材料取自国内某核级主管道厂家依据ASME标准(1983版)[11]生产和制造的模拟90°主管道弯头试件,CF-8M静态CASS主管道试块材料的化学元素含量(质量分数)列于表1,试验材料成分满足标准要求。

表1 CF-8M静态铸造管道试块材料的元素含量Table 1 Element content of CF-8M static cast pipe

1.2 试验过程

CASS部件在机组实际服役条件下的热老化脆化过程相对缓慢,还存在试验周期长、取样难度大、测试条件苛刻等限制条件,而针对实际服役条件下的热老化脆化研究存在很大困难。因此,为了研究国产CF-8M主管道的实际热老化脆化行为,本文借鉴国内外相关研究经验,采用加速热老化的方法使CF-8M主管道试块材料快速达到等效服役运行状态下的老化程度,选取了高于服役温度的400 ℃作为加速热老化试验温度,设置了6个取样时间点,分别为0、100、1 000、5 000、8 000及10 000 h。

对热老化试验中不同热老化取样时间节点的热老化试块进行取样和加工,以去除表面的氧化和变形,加工出圆棒拉伸试样,采用Instron8802试验机分别在室温和高温350 ℃环境下进行拉伸试验,获取0.2%塑性延伸强度和抗拉强度。同时,加工出标准夏比V型缺口试样,试样尺寸为55 mm×10 mm×10 mm,在Zwick/Roell RKP 450摆锤冲击试验机上进行仪器化冲击试验,获得室温冲击能试验数据,并使用场发射扫描电镜对冲击断口形貌进行观察和分析。

2 结果分析及讨论

2.1 拉伸性能

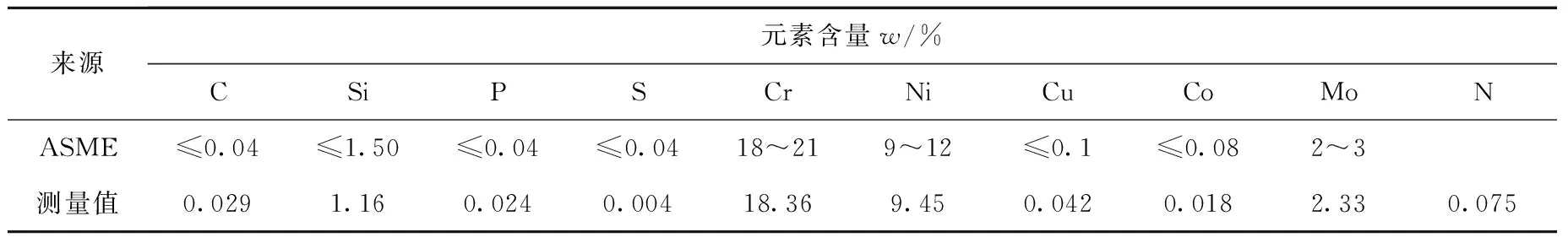

在400 ℃下加速热老化后,对不同热老化时间的不锈钢试样分别进行室温和高温350 ℃环境下的拉伸试验,可得到其拉伸性能随热老化状态的变化规律。

CF-8M铸造不锈钢的室温拉伸性能随热老化时间的变化如图1a所示。随着热老化时间的增加,0.2%塑性延伸强度变化缓慢,热老化10 000 h后略有增加,为初始值的107%;抗拉强度在热老化1 000 h后缓慢增加,随着热老化时间的增加变化速率缓慢,热老化10 000 h后变化至初始值的109%。高温(350 ℃)拉伸性能随热老化时间的变化如图1b所示,在试验周期内,高温0.2%塑性延伸强度变化不明显,高温抗拉强度缓慢增加,热老化10 000 h后,高温0.2%塑性延伸强度和抗拉强度分别为初始值的98%、114%。

图1 CF-8M静态铸造不锈钢拉伸性能随热老化时间的变化Fig.1 Variation of tensile property with thermal aging time for CF-8M static cast stainless steel

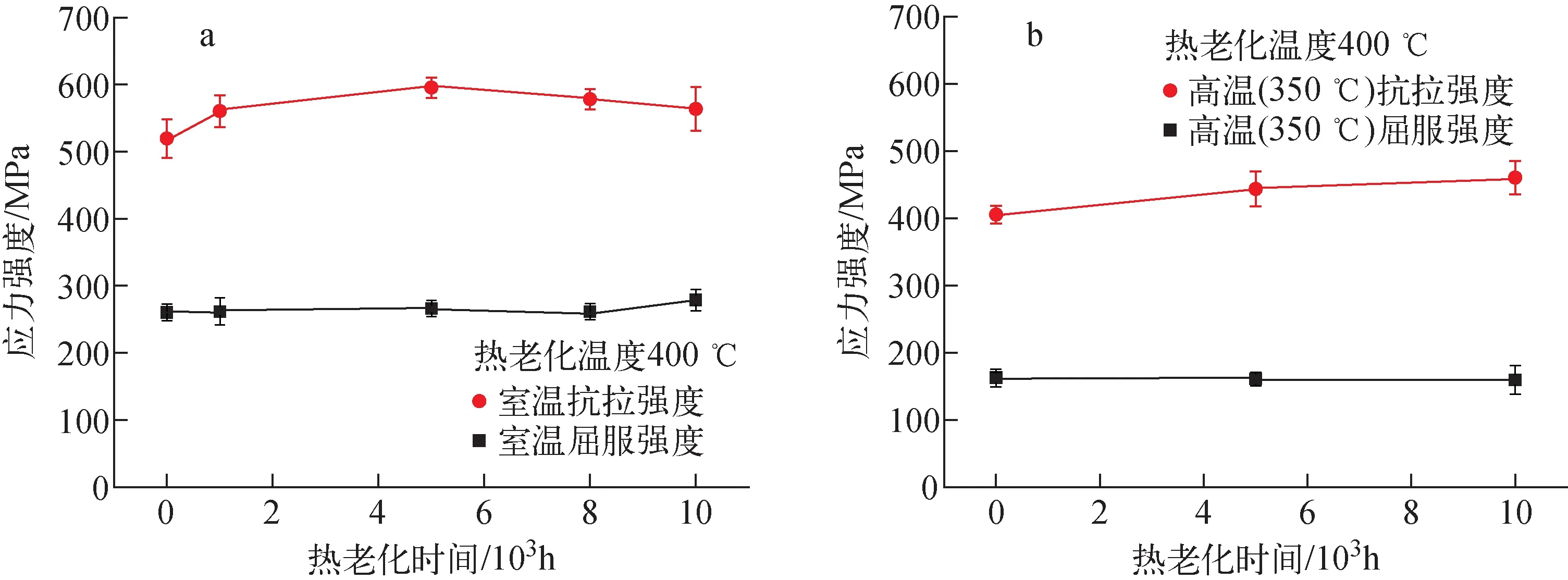

2.2 冲击韧性

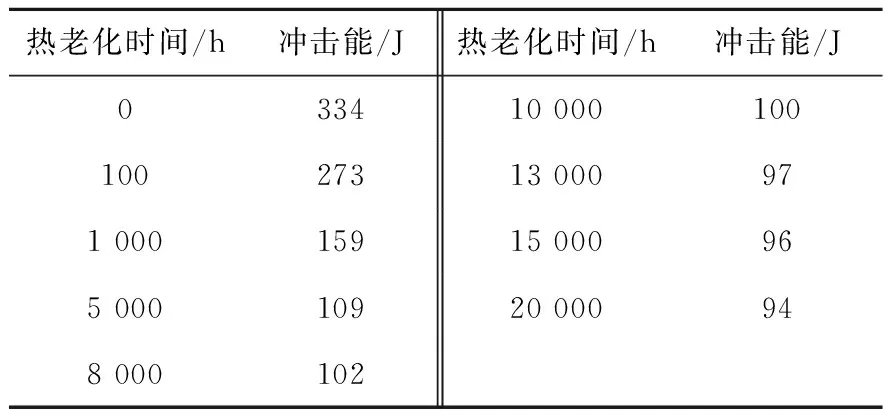

CF-8M静态铸造不锈钢室温冲击能CV随热老化时间t的变化列于表2。表中冲击能为400 ℃条件下各热老化时间内的冲击能平均值。由表2可知,随着热老化时间的增加,试样的冲击能呈不断下降趋势。试样在热老化100 h后,冲击能降至初始值的68%;热老化5 000 h后,冲击能降至初始值的20%;热老化8 000 h时后的冲击能和5 000 h的冲击能相比仍有一定程度下降。热老化10 000 h和8 000 h的冲击能近似相等,下降趋势达到饱和状态,热老化1 000 h后的冲击能降至初始值的16%。

表2 CF-8M静态铸造不锈钢不同热老化时间下的冲击能Table 2 Impact energy of CF-8M static cast stainless steel under different thermal aging time

2.3 断口形貌

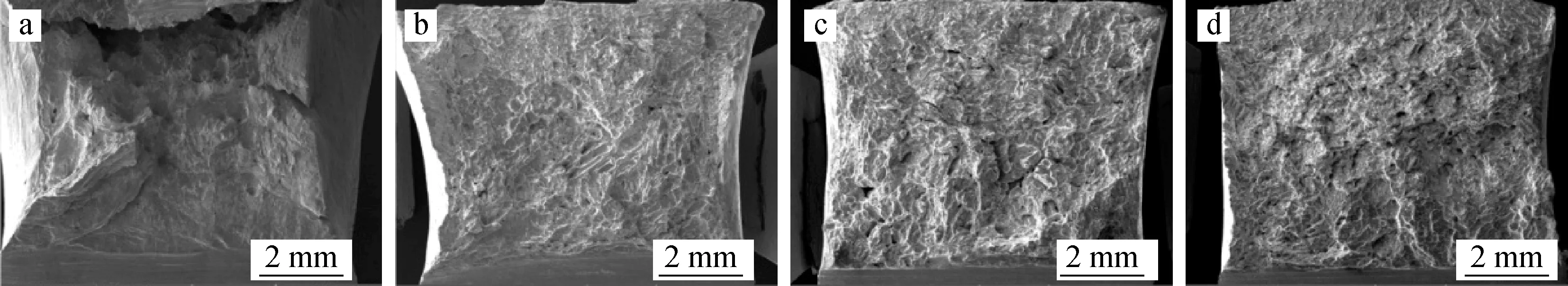

图2示出了CF-8M静态铸造不锈钢材料在400 ℃条件下未老化以及不同热老化时间后的冲击试样断口的宏观形貌。从图2可知,原始试样(未老化)的冲击断口并未呈现出完全断裂形态,表明材料的原始韧性相对较好。当经过1 000 h的加速热老化后,断口已呈现出完全断裂的形态,与未老化试样相比,剪切唇区的面积明显变小。随着试样加速热老化时间的不断延长,如图2c和d所示,断口剪切唇区的面积进一步减小,断口形貌整体呈现出较平整形态,截面形状近似于正方形。结合冲击载荷-位移曲线特点,随着热老化时间的增加,裂纹形成能量、裂纹扩展能量均在下降,其中裂纹扩展能量的下降主要是由于裂纹稳定扩展阶段能量的变化引起,裂纹失稳扩展阶段和迅速扩展阶段的能量变化均较小[12-13]。所以宏观形貌上因裂纹稳定扩展阶段能量逐渐降低,V型缺口附近的纤维区面积(暗灰断口)逐渐减小;裂纹失稳扩展阶段能量较小,放射区面积不明显;裂纹迅速扩展阶段的能量逐渐降低后,剪切唇面积也在逐渐减小。

a——未老化;b——热老化1 000 h;c——热老化5 000 h;d——热老化10 000 h图2 冲击断口的宏观形貌Fig.2 Fracture macroscopic morphology

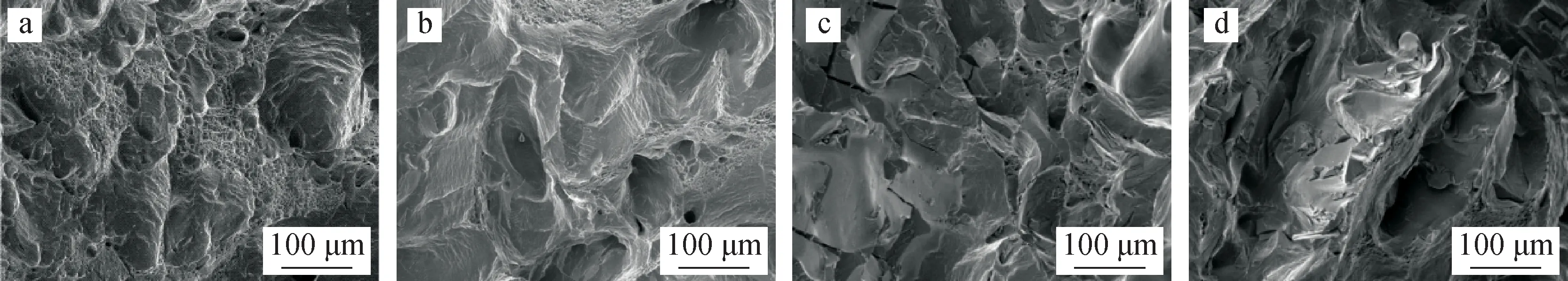

图3为冲击断口的扩展区形貌。金属材料的冲击韧性由裂纹扩展功决定[13],由图3可知,在未老化试样的扩展区上有大量的韧窝,尽管韧窝尺寸大小不一,但整体呈现出韧性断裂的特点,表明原始试样拥有良好的韧性。当试样经过1 000、5 000、10 000 h的热老化后,扩展区上韧窝的数量和尺寸发生了明显变化,可清晰观察到河流花样的形貌,呈现出准解理/解理特征,表明随着加速热老化时间的不断增加,材料的韧性逐渐降低。

a——未老化;b——热老化1 000 h;c——热老化5 000 h;d——热老化10 000 h图3 冲击断口的扩展区形貌Fig.3 Fracture micro-morphology of extended zone

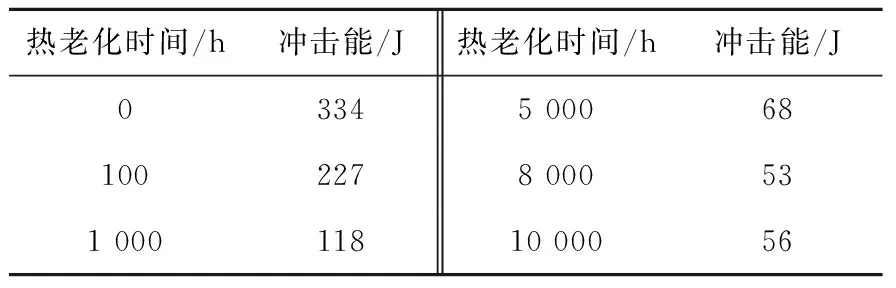

2.4 预测模型

国内外广泛研究[14-15]已表明,CASS部件热老化脆化的主要机理为铁素体发生调幅分解,形成富Cr和富Fe相。但由于无法精准获取热老化脆化过程的实时信息,所以国内外对热老化脆化程度的表征大多采用力学性能结果进行描述,如采用拉伸性能和冲击能等参数[2]。对于铸造不锈钢类材料,热老化后屈服强度一般变化不显著,抗拉强度会有缓慢增加,但是变化速率缓慢;热老化后冲击能下降明显,长时间老化后冲击能的下降趋势趋于平缓,最终达到一个饱和状态。所以,本文同样选取冲击能作为热老化脆化程度的表征参数,并与ANL预测模型进行对比分析,并构建适用于国产CASS材料的热老化脆化预测模型。

1) Arrhenius(阿伦尼乌斯)定律

Arrhenius定律被广泛用于建立以温度为变量来评价部件/材料服役时间的函数,并描述由于热老化引起的材料性能退化[16]。

本文加速热老化试验原理依据Arrhenius定律:

(1)

式中:P为衡量热老化脆化程度的参数,即在400 ℃下热老化10 h,P=1;Ts为热老化温度,℃;Q为与材料化学成分有关的热老化激活能,kJ/mol。

表3列出通过式(1)计算的不同热老化时间所对应的等效服役时间,再结合冲击能实验结果可知,CF-8M材料加速热老化10 000 h即等效服役30.49 a,其热老化脆化程度接近于热老化饱和状态。若以等效服役时间60 a作为CF-8M材料的服役周期来考虑,国产CF-8M材料的热老化脆化过程可分为两个阶段,接近热老化脆化饱和状态前的快速老化阶段以及饱和状态后的缓慢老化阶段。

2) ANL模型

ANL等研究机构的热老化脆化评估模型均是基于各自模型发展阶段的试验数据建立的经验关系式,针对不同铸造不锈钢材料韧性值的变化,依赖于各自数据库建立的模型会出现不同的预测值[17]。

ANL模型[2]在室温下的冲击能预测是热老化温度、热老化时间、化学成分及室温下初始冲击能、饱和冲击能的函数形式,由下式确定:

lgCV=lgCVsat+β{1-tanh[(P-θ)/α]}

(2)

常数α和β由饱和冲击能CVsat和初始冲击能CVint确定:

α=-0.585+0.795lgCVsat

(3)

β=(lgCVint-lgCVsat)/2

(4)

当CVint未知时,可取200 J/cm2。常数θ表示CASS材料在400 ℃时冲击能降至β所需时间的对数,热老化温度在280~400 ℃之间时,θ可取2.9。

对于CF-8M不锈钢,热老化激活能Q(kJ/mol)为:

Q=10(74.52-7.20θ-3.46w(Si)-

1.78w(Cr)-4.35w(Mn)+23w(N))

(5)

当材料中Mn含量>1.2%时取1.2%。Q为65~250 kJ/mol,当Q<65 kJ/mol时取65 kJ/mol,当Q>250 kJ/mol时取250 kJ/mol。上述预估计算式适用于依据ASTM A351标准制造的部件,Mn含量上限为1.2%。

但对于CF-8M材料的CVsat预测时,还应考虑Ni元素的影响,当Ni含量<10%时,室温下的CVsat取式(6)和(7)评估的较小值:

lgCVsat=0.27+2.81exp(-0.022Φ)

(6)

lgCVsat=7.28-0.011δc-0.185w(Cr)-

0.369w(Mo)-0.451w(Si)-0.007w(Ni)-

4.71(w(C)+0.4w(N))

(7)

其中材料参数Φ与材料的化学成分、铁素体含量δc有关,可由下式确定:

Φ=δc(w(Ni)+w(Si)+

w(Mn))2(w(C)+0.4w(N))/5

(8)

当Ni含量>10%时,室温下的CVsat取式(7)和(9)评估的较小值:

lgCVsat=0.84+2.54exp(-0.047Φ)

(9)

通过对ANL关于CF-8M材料热老化脆化预测模型的研究,采用式(2)对国产CF-8M材料的冲击能进行了预测分析,结果列于表4。预测结果可知,CF-8M材料在热老化8 000~10 000 h之间接近于热老化脆化饱和状态,这与CF-8M材料的实际热老化过程一致,但ANL预测模型给出的冲击能预测结果与实测结果不一致且偏差较大。由于ANL预测模型为了综合评价材料的化学成分、铸造工艺、热处理过程等对CASS材料热老化脆化行为的影响引入了常数θ,通过大量加速热老化试验建立了θ与材料化学成分之间的相关性,并取θ在280~400 ℃之间的平均值为2.9,而此θ并不能代表国产CF-8M材料铸造工艺和热处理过程对其热老化脆化行为的影响。

表4 ANL模型预测的国产CF-8M静态铸造不锈钢冲击能结果Table 4 Prediction result of impact energy of domestic CF-8M static cast stainless steel by ANL model

3) 脆化行为

对CF-8M铸造不锈钢在400 ℃热老化温度下0~10 000 h周期内的试验结果,采用双曲正切函数对冲击能随热老化时间的变化规律进行最小二乘法拟合,双曲正切拟合函数如下:

(10)

式中:M为lgCVint和lgCVsat的均值对应的lgt;S为材料对热老化现象的敏感值,通过对试验数据拟合分析得到的数值参数。

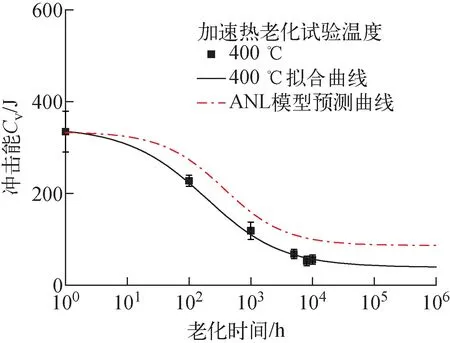

将CF-8M静态铸造不锈钢冲击能变化曲线和ANL模型预测曲线对比分析结果如图4所示,图中实线表示脆化关系式对400 ℃老化试验结果的拟合曲线,点划线表示ANL模型对400 ℃老化试验结果的预测曲线。在0~10 000 h周期内对于400 ℃的试验结果,拟合得到的脆化关系式曲线与老化试验数据点重合度较好,ANL模型预测曲线处于老化试验数据点上方,偏离较多,且处于脆化关系式预测曲线上方,预测结果不保守。

根据获得的脆化关系式不仅可对不锈钢在400 ℃热老化试验温度的冲击能进行评估,还可依据ANL推荐的铸造不锈钢材料激活能Q估算式,在获取部件或材料的服役温度和服役时间后即可通过脆化关系式和激活能的估算值得到预估冲击能。

图4 冲击能实测结果与ANL模型预测结果的对比分析Fig.4 Comparison between measured result of impact energy and predicted result of ANL

3 结论

通过对国产CF-8M静态铸造奥氏体不锈钢主管道材料在400 ℃进行长达10 000 h的热老化试验和相关研究,得出如下结论。

1) 热老化后在室温和高温350 ℃下0.2%塑性延伸强度变化缓慢,抗拉强度缓慢增加;10 000 h后室温和高温下的抗拉强度分别为初始值的109%、114%。

2) 热老化8 000 h后,在室温冲击能随热老化时间的变化逐渐趋于饱和状态,热老化10 000 h后CF-8M材料的室温冲击能降至初始值的16%。

3) 以室温冲击能作为热老化程度的表征参数,得到了CF-8M静态铸造不锈钢的热老化脆化关系式;ANL模型对试验对象在加速热老化周期内的冲击能预测结果不保守。CF-8M材料加速热老化10 000 h即等效服役30.49 a,其热老化脆化程度接近于热老化饱和状态。