Al2O3覆盖层制备工艺对YSZ涂层耐熔盐腐蚀性能的影响

2023-05-18罗晓芳林如山张金宇杨吉军叶国安

张 磊,罗晓芳,林如山,张金宇,张 伟,杨吉军,刘 宁,叶国安,*

(1.中国原子能科学研究院,北京 102413;2.核工业西南物理研究院,四川 成都 610225;3.四川大学 原子核科学技术研究所,四川 成都 610064)

近年来随着我国快堆技术的迅速发展,高燃耗、短冷却期乏燃料处理提上日程,亟待开发新的后处理工艺流程[1]。其中能在高温、无水环境中进行乏燃料后处理的干法后处理技术得到了广泛关注[2-3]。干法后处理技术主要有氟化物挥发法、溶剂萃取法和熔盐电解法等[4-5]。其中,熔盐电解法最有可能实现工业化,其部分工艺流程研究得较为成熟,其有效性在乏燃料后处理实验中得到验证[6-7]。熔盐电解法一般采用高温氯化物熔盐作为熔剂,反应温度通常高于450 ℃,因此带来了严重的反应器腐蚀问题。

高密度石墨(HDG)由于具有良好的抗热震性和高温强度,被认为是坩埚的候选材料之一[8]。但在采用熔盐电解法处理乏燃料过程中,电解用坩埚会与高温氯化物熔盐、乏燃料等具有腐蚀性的介质直接接触,从而影响坩埚的稳定性和耐蚀性,严重降低其使用寿命[9]。实验时坩埚破裂会导致腐蚀介质外泄、乏燃料处理过程中断,难以进行完整实验流程,从而无法评估与发展熔盐电解法处理乏燃料技术,阻碍了氯化物熔盐体系干法后处理技术的工业化应用进程。采用等离子喷涂技术喷涂在高密度石墨表面的氧化钇稳定的氧化锆(YSZ)涂层被认为是最有前景的涂层之一[10-14]。但等离子喷涂的涂层本身存在的空洞以及裂纹限制了其在高温下的使用寿命[15]。为提高喷涂涂层的性能,有学者提出了多种密封处理方法来消除涂层中的固有缺陷[16-18],其中Al2O3覆盖层因可有效提高涂层的抗腐蚀性能[19-20]而备受关注。Al2O3覆盖层的制备方法主要有化学气相沉积(CVD)法、磁控溅射(PVD)法、溶胶-凝胶(Sol-gel)法和金属有机分解(MOD)法等[21-22]。其中PVD法和MOD法是较常用的Al2O3制备方法[23-24]。PVD法制备Al2O3覆盖层具有与基体结合好、工艺简单、沉积速率快、质量优异等优势[25],且有优异的耐蚀性能。MOD法作为一种新颖的液相镀膜方法,其与Sol-gel法制备的Al2O3覆盖层的显著差异在于,所制备的Al2O3覆盖层在固化过程中通过有机物挥发,规避了传统溶胶凝胶法制备的覆盖层易开裂的问题;同时MOD法能在复杂的几何表面制备覆盖层,尤其在管件样品的内表面[26-27]。此外,在密封处理过程中,溶胶溶液可有效填充喷涂涂层内部的缺陷,提高涂层的致密度。但到目前为止,PVD法和MOD法制备的Al2O3覆盖层对YSZ涂层的耐熔盐腐蚀性能的影响尚未见相关报道。

基于此,本文拟分别采用PVD法和MOD法在等离子喷涂的YSZ涂层表面制备Al2O3覆盖层,通过NaCl-KCl熔盐浸没实验,探讨腐蚀后涂层的微观结构演变,研究这两种密封处理方法对YSZ涂层抗腐蚀性能的影响。

1 实验

1.1 主要材料

采用大气等离子喷涂法(APS)在石墨表面制备一层YSZ涂层,黏结层为NiCrAlY。等离子喷涂工艺参数如表1所列。

1.2 表面覆盖层的制备

分别采用PVD法和MOD法对YSZ涂层进行表面改性处理。

采用PVD法制备Al2O3覆盖层的工艺参数如下:功率,500 W;沉积时间,6 h;工作气体,Ar气;流量,0.05 NL/min;工作气压,0.5 Pa。

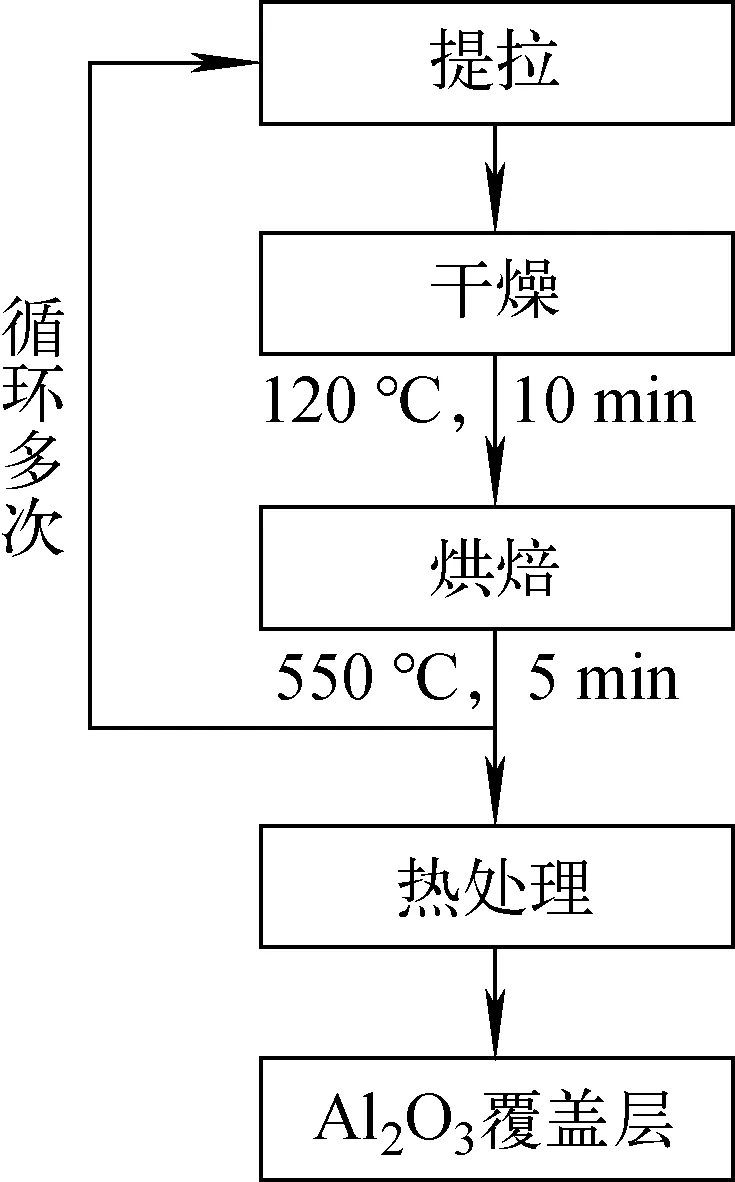

MOD法是一种改进型液相镀膜方法。其固有的浸润性可让溶胶渗透进入多孔涂层内部达到封孔效果。该方法是利用浸渍-提拉法将Al2O3溶胶涂覆在待封孔试样表面,在浸泡过程中溶胶可渗入并填充喷涂涂层内部孔隙,高温烧结后形成致密的保护性封孔层,其工艺流程如图1所示。

图1 MOD法制备Al2O3覆盖层的工艺流程Fig.1 Process for Al2O3 overlay preparation by MOD method

具体工艺步骤为:1) 利用提拉法将Al-03 MOD前驱体液涂覆在经抛光处理过的基片(石墨)表面;2) 120 ℃下干燥10 min,550 ℃下烘焙5 min,干燥、烘焙重复12次;3) 对烘焙样品进行热处理,制得晶化的Al2O3覆盖层。提拉速度为100 mm/min,浸渍时间为300 s,烘焙温度为550 ℃,退火温度为700 ℃,升温速率为10 ℃/min,具体制备工艺参见文献[28]。

1.3 熔盐腐蚀实验

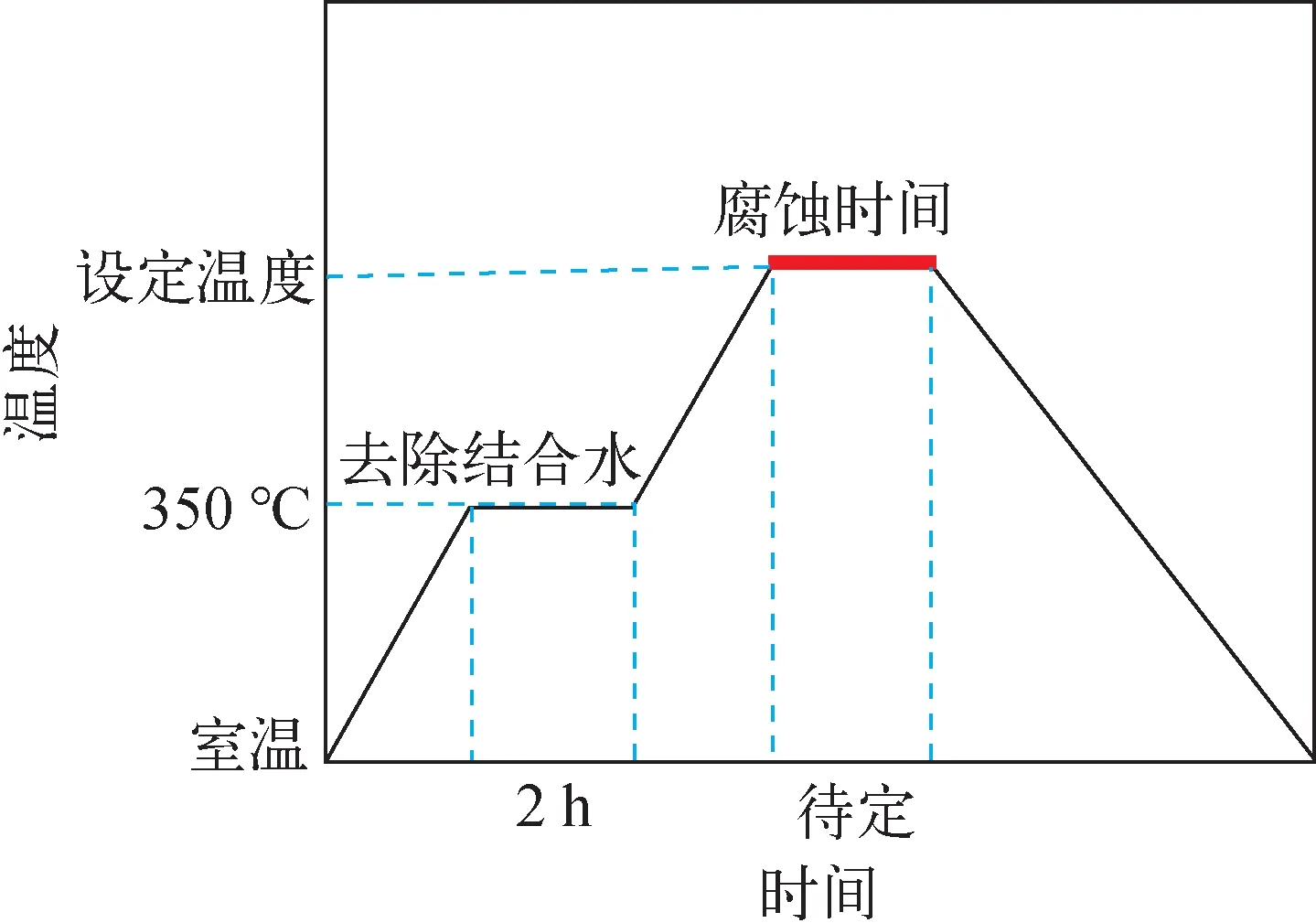

采用完全浸没法进行腐蚀实验。高温熔盐腐蚀的实验过程如图2所示。具体操作步骤如下:1) 将Al2O3覆盖层的石墨/YSZ涂层放入盛有等摩尔比NaCl-KCl混合氯化盐的坩埚中,再将坩埚置于高温炉中;2) 加热至350 ℃,保温2 h,去除结合水;3) 继续升温至750 ℃,设定保温时间为12 h;4) 待试样随炉冷却至室温后取出,用去离子水清洗,然后放入水浴恒温箱中煮沸30 min,完全去除表面残余的盐颗粒;5) 使用超声清洗仪再次清洗试样,并在恒温鼓风干燥箱内烘干12 h。

图2 高温熔盐腐蚀实验过程Fig.2 Experimental process of high-temperature molten salt corrosion

1.4 表征

记录试样腐蚀前后的质量变化,计算失重百分比,绘制高温熔盐腐蚀动力学曲线。采用扫描电子显微镜(SEM)及能谱仪(EDS)对涂层的形貌和元素组成进行分析。使用X射线衍射仪(XRD)对腐蚀前后表面的腐蚀产物进行相结构检测,并结合熔盐腐蚀原理推测腐蚀过程中发生的物理和化学变化。

2 结果与讨论

2.1 涂层形貌及元素组成

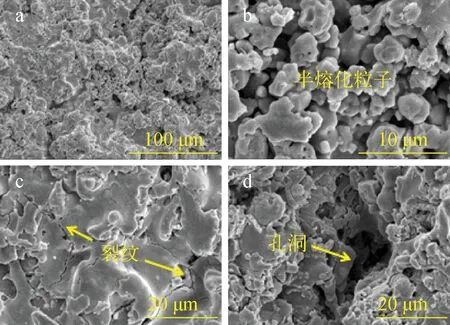

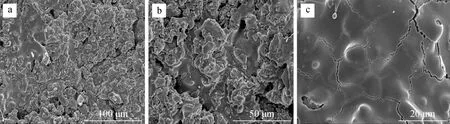

1) 原始YSZ涂层表面的微观形貌

原始YSZ涂层表面的微观形貌示于图3。由图3a可见,YSZ涂层表面粗糙,且包含大量的缺陷。由图3b可见,YSZ涂层表面包含大量未完全熔化的颗粒。由图3c、d可看出,YSZ涂层表面局部区域包含大量的微裂纹及孔洞。通常粗糙的表面形貌会增加YSZ涂层与腐蚀介质(熔盐)的接触面积,进而加速腐蚀过程。同时涂层表面裂纹以及孔洞的存在会导致腐蚀过程中,腐蚀介质通过表面裂纹及孔洞渗透进入涂层内部,从而降低涂层的耐腐蚀效果。因此有必要通过表面密封处理提高喷涂的YSZ涂层的致密度。

图3 原始YSZ涂层的表面形貌及缺陷Fig.3 Surface morphology and defect of original YSZ coating

2) Al2O3覆盖层和表面形貌

采用PVD法在YSZ涂层表面制备的Al2O3覆盖层的表面形貌示于图4。与图3相比,Al2O3覆盖层的存在显著降低了涂层的表面粗糙度。凹凸不平的喷涂涂层表面形貌转变为相对平坦的表面形貌。值得注意的是,PVD法制备的Al2O3覆盖层表面仍存在大量裂纹,且裂纹的长度及宽度均较YSZ涂层的裂纹更长更宽。通常PVD法制备的Al2O3覆盖层的裂纹是由于涂层厚度的影响[29],涂层越厚越易出现开裂,尤其是表面不光滑的YSZ涂层。因此,在后续研究中有必要在制备Al2O3覆盖层前将YSZ涂层的表面进行打磨以及抛光处理,以降低涂层表面粗糙度,减少裂纹的出现。此外,虽然Al2O3覆盖层表面仍有裂纹,但明显覆盖了图3d中的大孔洞。

采用MOD法在YSZ涂层表面制备的Al2O3覆盖层的表面形貌如图5所示。图5a与图3a及图4a存在明显的差异。MOD法制备的Al2O3覆盖层的表面致密度得到了显著提升。YSZ涂层表面的绝大部分缺陷得到了填充。但是不可忽略的是,图5b、c显示Al2O3覆盖层表面仍有裂纹。这些裂纹的存在与MOD法制备覆盖层工艺过程中的干燥及烘焙过程有较大关系。通常,在干燥和烘焙过程中,过快的升温速率会导致涂层表面出现裂纹。同时所制备的Al2O3覆盖层过厚也会导致涂层表面出现裂纹[30]。

图5 MOD法制备的Al2O3覆盖层的表面形貌Fig.5 Surface morphology of Al2O3 overlay prepared by MOD method

3) YSZ涂层的元素组成

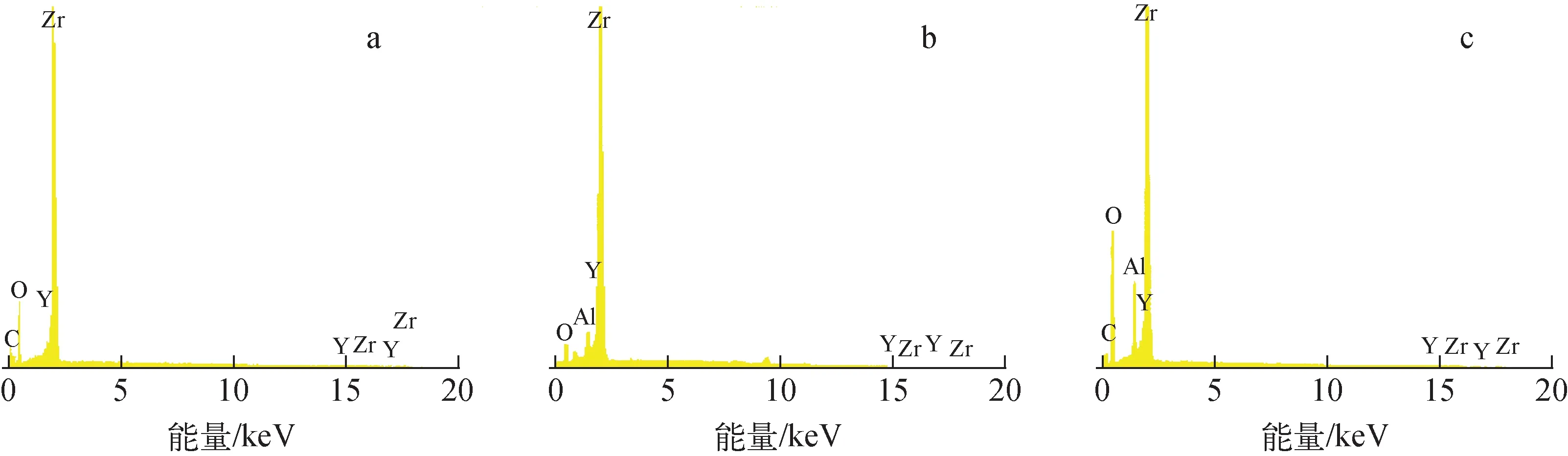

对原始YSZ涂层和带Al2O3覆盖层的YSZ涂层进行EDS分析,结果示于图6。由图6a可知,YSZ涂层表层包含的主要元素为Zr、O、Y,这与YSZ涂层的元素组成一致。对比图6b、c与图6a可知,与原始YSZ涂层相比,表面包含Al2O3覆盖层的YSZ涂层的元素组成中除YSZ涂层本身的Zr、O、Y外,还出现了很强的Al峰。这意味着使用PVD法和MOD法均成功在YSZ涂层表面制备了Al2O3覆盖层。

a——原始YSZ涂层;b——带Al2O3覆盖层(PVD法)的YSZ涂层;c——带Al2O3覆盖层(MOD法)的YSZ涂层图6 YSZ涂层的EDS能谱Fig.6 EDS spectrum of YSZ coating

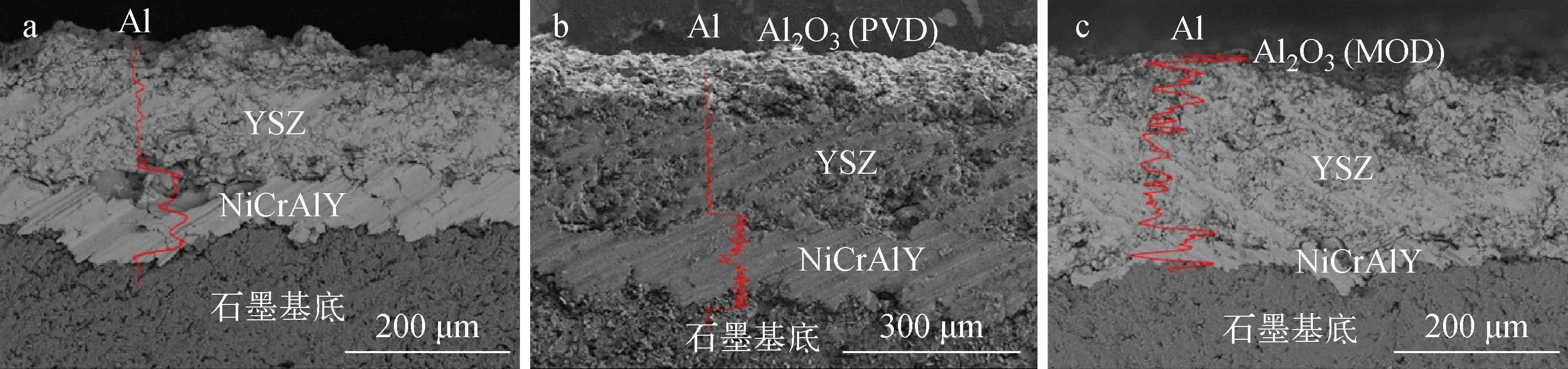

对原始YSZ涂层和带Al2O3覆盖层的YSZ涂层进行Al元素线扫,结果示于图7。由图7a可见,原始YSZ涂层中Al元素主要分布在NiCrAlY黏结层,涂层内部以及表面区域未见Al的分布。图7b中Al元素的分布与图7a相似,Al元素仍主要分布在NiCrAlY黏结层,表层Al元素含量较低。这主要是由于表层Al2O3覆盖层的厚度在当前的放大倍数下太薄,导致EDS线扫描不能有效表征表层Al元素的分布。图7c中Al元素的分布与图7a、b中Al元素的分布存在明显差异。Al元素除分布于NiCrAlY粘结层外,YSZ涂层的内部以及表层区域均能检测到。而涂层内部的Al元素分布表明,在使用前驱体溶液(Al-03)对涂层进行密封处理的过程中,由于前驱体溶液固有的浸润性,使得前驱体溶液进入YSZ涂层内部。同时对比图7a、b、c的截面形貌可看出,表面有MOD法制备的Al2O3覆盖层的YSZ涂层的截面致密度明显较原始YSZ涂层及表面有PVD法制备的Al2O3覆盖层的YSZ涂层更致密。以上结果表明,MOD法制备的Al2O3覆盖层的YSZ涂层可能具有最优的耐蚀效果。

a——原始YSZ涂层;b——带Al2O3覆盖层(PVD法)的YSZ涂层;c——带Al2O3覆盖层(MOD法)的YSZ涂层图7 YSZ涂层截面形貌及Al元素分布Fig.7 Cross-sectional morphology of YSZ coating and distribution of Al element

2.2 腐蚀特性

YSZ涂层腐蚀测试后的表面形貌和元素组成示于图8。从图8a~d可看出,涂层表面有大量未被清洗干净、嵌入到涂层中的氯化盐颗粒,同时与图3a所示的表面形貌类似,腐蚀后YSZ涂层的表面仍有大量的裂纹和孔洞,但腐蚀后孔洞的尺寸变得更大,裂纹也变得更长。通常,熔盐团聚物主要嵌入到突出的微观结构中,随着腐蚀时间的延长,涂层中的裂纹逐渐拓展。这是由于,等离子喷涂涂层中的缺陷形成了通过孔洞和裂纹网络穿透的熔盐离子的聚集点[29],嵌入涂层缺陷中的熔盐颗粒逐渐增加了涂层的应力,进而使得涂层中的孔洞和裂纹变得更加明显[30]。从图8e可看出,涂层表面除既有的YSZ涂层元素外,还出现了Cl离子的峰。表面Cl离子的出现与图8a~d中观察到的未完全清洗干净的熔盐颗粒密切相关。

表面有PVD法制备的Al2O3覆盖层的YSZ涂层腐蚀测试后的表面形貌以及元素组成示于图9。图9a中YSZ涂层的表面形貌与图8a中原始YSZ涂层腐蚀后的形貌类似,涂层表面始终保持粗糙的结构,且包含大量的未清洗干净的熔盐颗粒。但图9b、c所示的更高放大倍数下,表面有PVD法制备的Al2O3覆盖层的YSZ涂层的表面形貌与沉积态的YSZ涂层腐蚀后的形貌完全不同,涂层表面出现了大量的纤维状结构,且在靠近孔洞的区域纤维状结构的分布更加密集。图9a中区域1和区域2即为腐蚀后涂层的表面区域含和不含纤维状结构的区域。图9d、e为图9a中区域1以及区域2的EDS元素分析。可见这两个区域最明显的差异在于Al元素的分布,不包含纤维状结构的区域Al元素的分布几乎可以忽略(图9d),但在纤维状结构分布密集区域可以看到明显的Al元素特征峰(图9e)。以上结果表明,这些纤维状结构极有可能是Al2O3[31]。这意味着在腐蚀过程中PVD法制备的非晶Al2O3覆盖层逐渐转变为纤维状Al2O3。

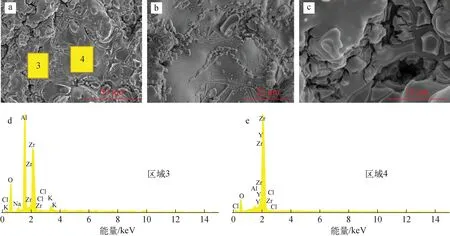

表面有MOD法制备的Al2O3覆盖层的YSZ涂层腐蚀测试后的表面形貌以及元素组成示于图10。对比图10a~c和图8a~d及图9a~c,可以很明显地看出表面有MOD法制备的Al2O3覆盖层的YSZ涂层腐蚀后表面形貌更加光滑致密。但不可忽略的是,涂层表面仍包含孔洞并呈现典型的液相涂层开裂形貌。从图10d、e可看出,不论是图中的平坦区域还是相对粗糙区域,均包含Al元素的特征峰,这意味着整个YSZ涂层的表面都覆盖了一层Al2O3涂层。通过对沉积态涂层及两种表面有Al2O3覆盖层涂层腐蚀后表面形貌的对比,可以很明显地看出,MOD法制备的Al2O3覆盖层可有效提高YSZ涂层的耐蚀性能。并且Al-03前驱体溶液可以进入涂层内部,并填充涂层内部缺陷,使得涂层的表面以及截面的致密度都得到显著提升。

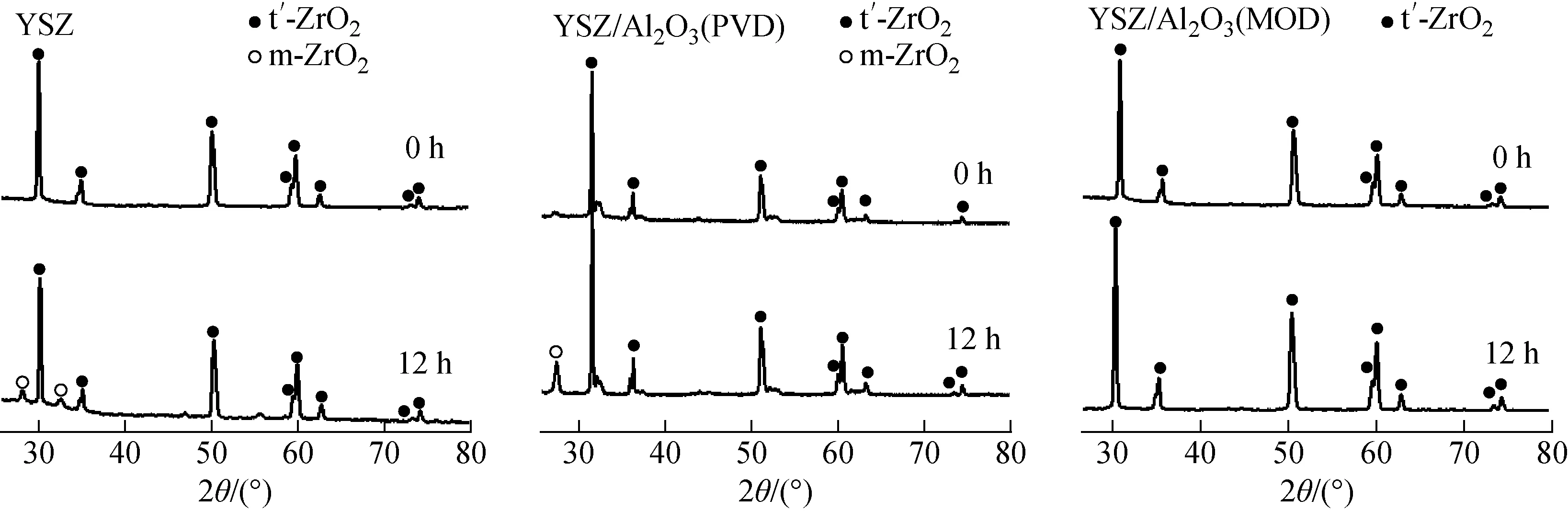

腐蚀前后样品的XRD谱示于图11。从图11可看出,沉积态的YSZ涂层主要由不可变换的四方体相氧化锆(t′-ZrO2)组成。t′-ZrO2的形成是由于等离子喷涂过程中液滴的快速冷却所致[31]。YSZ涂层暴露于NaCl-KCl熔盐中12 h后,涂层中出现了新的单斜相氧化锆(m-ZrO2),这意味着YSZ涂层在腐蚀测试12 h后,涂层中的稳定剂被大量消耗[32]。对于表面覆盖有PVD法制备的Al2O3覆盖层的YSZ涂层,腐蚀前涂层的相结构主要是t′-ZrO2。而腐蚀测试12 h后,涂层中出现了新的单斜相氧化锆(m-ZrO2),这意味着PVD法制备的表层Al2O3覆盖层不能有效保护YSZ涂层。而YSZ涂层表面有MOD法制备的Al2O3覆盖层的样品,腐蚀前后涂层的相结构没有发生明显变化。这意味着MOD法制备的Al2O3覆盖层可有效提高YSZ涂层的抗腐蚀性能,这与MOD法和PVD法制备Al2O3涂层的工艺密切相关。通常PVD法只能在YSZ涂层的表面制备覆盖层,而不能有效填充YSZ涂层内部本身存在的缺陷。此外,YSZ涂层表层存在的缺陷也会使PVD法制备的Al2O3覆盖层出现裂纹,甚至出现剥落的现象。相反,MOD法作为一种液相镀膜方法,其在制备Al2O3覆盖层的过程中,除能在YSZ涂层的表面制备一层Al2O3保护涂层外,还能有效填充YSZ涂层内部的微观缺陷,这使得YSZ涂层的抗腐蚀性能得到显著提高,这与图7所示的涂层截面元素分析一致。

a~c——腐蚀后YSZ涂层表面不同区域的形貌;d、e——图10a所示涂层表面区域3、4的EDS能谱图10 腐蚀后表面有MOD法制备的Al2O3覆盖层的YSZ涂层的表面形貌以及EDS能谱Fig.10 Surface morphology and EDS analysis of YSZ coating with Al2O3 overlayer prepared by MOD method on surface after corrosion test

图11 不同样品腐蚀前后的XRD谱Fig.11 XRD pattern of samples before and after corrosion test

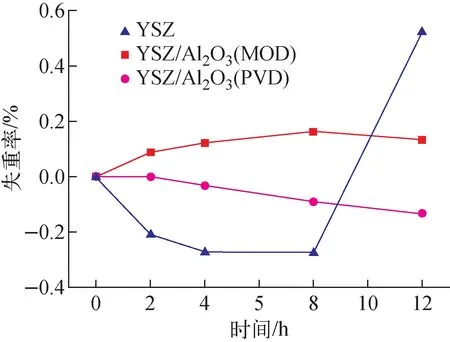

采用失重法对每个时间点的腐蚀试样进行计算,绘制高温熔盐腐蚀动力学曲线,结果示于图12。定义试样的失重率为R(%),其表达式如下:

R=(m0-m1)/m0×100%

(1)

其中:m0为腐蚀前质量,kg;m1为腐蚀后质量,kg。

由图12可知,YSZ涂层经历了前期增重阶段和后期腐蚀减重阶段,增重说明涂层遭受熔盐腐蚀,表面嵌入未完全清除干净的熔盐颗粒或生成了腐蚀产物,后期失重可能源于涂层脱落导致的质量减小。这与图8a~d所示的沉积态涂层腐蚀后的表面形貌相一致。表面有PVD法制备的Al2O3覆盖层的YSZ涂层出现了明显的增重现象。这与沉积态的YSZ涂层腐蚀前期阶段的增重类似。这主要是由于腐蚀过程中涂层表面包含大量未完全清洗干净的熔盐颗粒所致,这与图9a所示的涂层表面形貌一致。在这3个失重曲线中,表面有MOD法制备的Al2O3覆盖层的YSZ涂层的失重曲线的变化趋势明显不同于其他2条曲线。这主要是由于整个腐蚀过程中该涂层都处于质量损失状态,并且随着腐蚀时间的延长,质量损失变得也更加明显。整个腐蚀过程中质量损失的出现与图10a~c所观察到的腐蚀后涂层表面形貌密切相关。从图10a~c可看出,腐蚀后涂层表面极少附着未清洗干净的熔盐颗粒,这与失重曲线没有出现质量增加结果一致。但由图10a~c所示的腐蚀后表面形貌可看到,在孔洞区域出现了大量典型的液相厚涂层开裂以及翘曲的形貌。这是由于在涂层制备过程中,YSZ涂层表面孔洞区域一次存留较多的前驱体溶液,进而在热处理过程中由于厚度梯度以及内应力的影响,涂层出现开裂以及翘曲的现象。这些孔洞区域存在开裂以及翘曲的Al2O3覆盖层,在腐蚀以及清洗过程中极易剥落,同时在腐蚀介质的作用下,这些原本存在的开裂及翘曲的Al2O3覆盖层更易出现剥落的现象。这些剥落的Al2O3覆盖层最终导致失重曲线出现明显的质量损失。但值得注意的是,即使表层Al2O3覆盖层出现了开裂甚至局部剥落的现象,渗透进入YSZ涂层内部的Al2O3也能有效填充涂层内部的缺陷,使YSZ涂层的耐蚀性能得到显著提升。

图12 样品的失重曲线Fig.12 Weight loss curve of sample

3 结论

本文采用PVD法和MOD法在YSZ涂层表面制备Al2O3覆盖层,研究其对YSZ涂层耐腐蚀性能的影响,得到如下结论。

1) PVD法制备的Al2O3覆盖层可提高YSZ涂层的表面致密度,但不能有效填充YSZ涂层的内部缺陷。YSZ涂层截面致密度和耐蚀性能并没有因为表层Al2O3覆盖层的存在而得到显著提升。同时PVD法制备的Al2O3覆盖层也不能有效减少腐蚀过程中YSZ涂层中稳定剂的消耗。

2) MOD法作为一种新颖的液相镀膜法,其在YSZ涂层表面制备的Al2O3覆盖层不仅可提高YSZ涂层的表面致密度,降低YSZ涂层的表面粗糙度,同时MOD前驱体溶液还可渗透进入涂层内部,并有效填充涂层内部的微观缺陷,使涂层的截面致密度得到显著提升。同时该方法制备的表面覆盖层不仅可提高YSZ涂层的耐蚀性能,还可减少YSZ涂层中稳定剂的消耗。

综上所述,利用MOD法在YSZ涂层表面制备Al2O3覆盖层可有效提高YSZ涂层的性能,且该方法所具备的能在复杂几何表面尤其是管件样品内壁制备涂层的优势使得该方法制备的表面覆盖层可更好地适应复杂的几何表面。同时该方法也是一种较为有效的提高涂层致密度的方法,其在提高涂层致密度方面的密封工艺还需要更进一步的优化,以减少涂层表面孔洞区域大量前驱体溶液聚集所导致的涂层开裂以及剥落现象。