表面处理和胶瘤对航天器结构用铝合金胶接剥离强度的影响

2023-05-12李莺歌周占伟曹克宁李家峰陈维强

李莺歌,周占伟,曹克宁,李家峰,徐 挺,黎 昱,陈维强

(1.中国空间技术研究院 通信与导航卫星总体部;2.北京卫星制造厂有限公司:北京 100094)

0 引言

胶接是在一定的工艺条件下,通过胶粘剂使两个或多个固体材料的表面连接成一体,最终形成结构完整、耐久性优良、具有一定强度构件的连接技术[1-2]。与焊接和机械连接的方法相比,胶接一方面对被胶接材料和构件本身没有破坏性,对制品的外观影响小,可以做到无缝连接且由于不使用螺栓、铆钉可减轻接头重量,进而实现构件质量减小;另一方面胶接避免了焊接和钻孔引起的应力集中,具有较强的疲劳耐久性;同时,胶接还具有工艺简便、适用范围广、构件强度高、寿命长、制造成本低等独特的优点,是复合材料结构中最为理想的连接方式之一[3-5]。国内外航天器复合材料结构中的铝合金蜂窝夹层承力构件和金属传力接头等均采取胶接连接,如:B-58 重型超声速轰炸机采用的胶接壁板占全机总面积的85%,其中蜂窝夹层结构占比达90%;某飞机机身采用胶接技术使结构减重15%,总费用节约25%~30%;某小型飞机采用胶接代替铆接从而减重20%,强度提高30%[6-7]。

直接影响胶接性能与胶接强度的关键因素之一是被胶接材料表面的状态和性质,因此对被胶接材料进行表面处理可以起到清洁胶接面、提高表面能以及增加表面积的效果,是促进胶粘剂与被胶接表面形成良好浸润和接触、获得理想胶接构件的关键工序[8-9]。为此,国内外研究人员尝试采用物理、化学/电化学、激光、等离子等各种方法对被胶接材料的表面进行处理以提升胶接性能[7]。近百年来,铝合金因其轻质、易加工、抗腐蚀且比强度高过很多合金钢的优点而成为理想的航空航天机体结构材料[10]。对于铝合金,国内航天系统工程中常用的表面处理方法主要包括有机溶剂清洗、砂纸打磨和磷酸阳极氧化处理[11]。其中,磷酸阳极氧化是一种典型的表面处理技术,是通过电化学反应在铝合金表面制备出一层多孔的氧化铝膜层;该透明膜层不仅与铝合金基体的结合力强、耐蚀性能好,且可用极化玻璃进行检查,便于在适当的范围内对工艺参数进行控制,为铝合金产品提供良好的表面胶接性能。研究发现磷酸阳极氧化表面的胶接性能优于硫酸阳极化的,更优于铬酸阳极化的[7]。但在工程实践中发现,采取不同表面处理方法所获得的胶接强度差异较大;即使按照Q/W 847—1999《铝及铝合金磷酸阳极氧化工艺规范》对同类构件都采取磷酸阳极氧化处理方法,由于规范中对部分工艺参数的选取范围规定较宽,也会导致不同处理批次的构件其胶接剥离强度差异较大。

为适应高可靠、长寿命航天器的发展需求,进一步优化工艺方法、细化量化工艺参数、明确操作要求,本文采取不同的表面处理方法分别制备铝合金金属对金属,以及蜂窝夹层结构的胶接试样,在常温常压环境条件下进行剥离强度测试,并根据测试结果分析试样周围有/无胶瘤,以及采用有机溶剂清洁、砂纸打磨后再清洁、不同碱洗时间和磷酸氧化液浓度下的磷酸阳极氧化表面处理方法对胶接剥离强度的影响。

1 实验设计

1.1 试样制备

由相同操作人员,采用同批次、同规格、同牌号材料,在相同设备和生产环境中使用相同的表面处理、胶接和固化成形工艺,分别制备金属对金属,以及蜂窝夹层结构的胶接试样。

1.1.1 加工及表面处理工艺

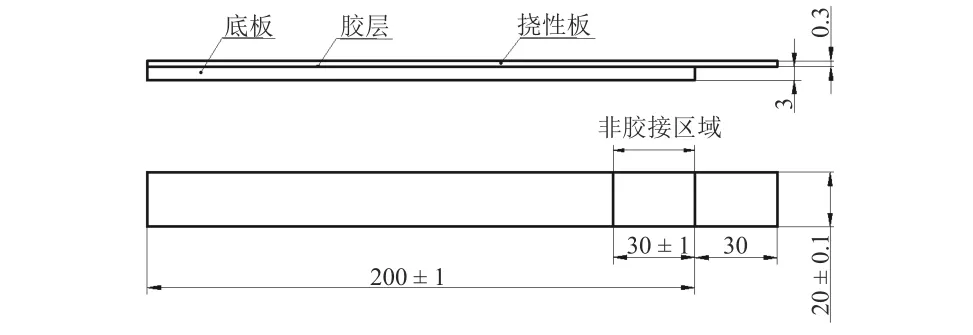

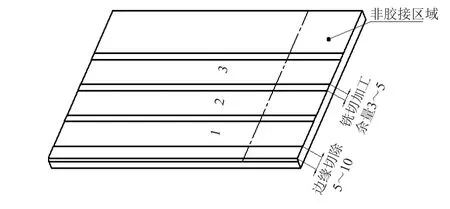

试样均选用LY12CZ 铝板;金属对金属胶接试样(图1)底板厚3 mm,挠性板厚0.3 mm;蜂窝夹层结构胶接试样(图2)底板厚2 mm,挠性板厚0.3 mm。蜂窝芯材料为LF2-Y,规格为0.05/3,高15mm。

图1 金属对金属胶接试样示意Fig.1 Schematic diagram of metal to metal bonded sample

图2 蜂窝夹层结构胶接试样示意Fig.2 Schematic diagram of honeycomb sandwich structure bonded sample

在胶瘤对试样剥离强度的影响测试中,铝合金金属对金属,以及蜂窝夹层结构两种胶接试样按照有/无胶瘤制备试样一和试样二各1 组、每组6 件,所有试样均经过碱洗时间30 s、氧化液浓度125 g/L的磷酸阳极氧化表面处理。试样一采用外形已加工到位的试片独立制备,即按单件分别加工,每件均直接加工到最终尺寸后再进行胶接,周围需保留0.5~1 mm 宽的胶液溢出胶瘤。试样二先按6 件进行组批制备,坯件外形需预留边缘切除量以及每个试样之间的铣切加工量,待坯件固化成形后再参照图3 方式将试样铣切到最终尺寸。其中,金属对金属胶接试样依照GJB 446—1988《胶粘剂90°剥离强度试验方法 金属对金属》制样,蜂窝夹层结构胶接试样依照 GJB 130.8—1986《胶接铝蜂窝夹层结构90°剥离试验方法》制样。

图3 试样二铣切示意Fig.3 Diagram of milling for sample group II

在表面处理工艺对试样剥离强度的影响测试中,两种胶接试样各分为A、B、C、D、E 共5 组、每组6 件,制备方式同试样二。各组试样的表面处理方式为:试样A 组用有机溶剂清洁;试样B 组用120 目砂纸按正交方向打磨2 次后再清洁;试样C、D 和E 组均为磷酸阳极氧化表面处理,其中试样C组碱洗时间为90 s、氧化液浓度95 g/L,试样D 组碱洗时间为30 s、氧化液浓度125 g/L,试样E 组碱洗时间为90 s、氧化液浓度125 g/L。依Q/W 847—1999 的规定,磷酸阳极氧化处理方法中预处理碱洗工序时间为30~90 s,磷酸氧化液浓度为95~125 g/L,本文分别取低限和高限进行比较。蜂窝芯采用丙酮或乙酸乙酯等有机溶剂清洗上、下端面。

1.1.2 胶接及固化成形工艺

1)金属对金属胶接试样。在底板和挠性板的胶接面按200~250 g/m2的涂胶量均匀涂敷J-390 胶粘剂;然后利用工装定位并控制外形,将底板和挠性板贴合为一体。采用真空袋–烘箱法固化成形,成形温度75 ℃,成形压力为1 个真空压(约0.1 MPa),时间3 h。

2)蜂窝夹层结构胶接试样。先在挠性板端头50 mm 宽度范围的非胶接区域粘贴隔离层;然后在底板和挠性板的胶接面按(80±20)g/m2的涂胶量均匀涂敷J-47B 底胶,随后再铺放一层厚度0.15 mm的J-47C 胶膜[12];最后利用工装定位并控制外形,通过胶粘剂将底板、挠性板与蜂窝芯组合为一体。采用真空袋–热压罐法固化成形,成形温度130 ℃,时间2 h,并于室温下开始抽真空,温度升至适当值时再增加充气压力0.15 MPa[12]。

1.2 试样剥离强度测试方法

所有试样均测试常温常压环境条件下的90°剥离强度。金属对金属胶接试样的剥离强度按照GJB 446—1988 的规定执行。蜂窝夹层结构胶接试样的剥离强度按照GJB 130.8—1986 的规定执行。

2 结果与讨论

2.1 试样周围有无胶瘤对剥离强度的影响

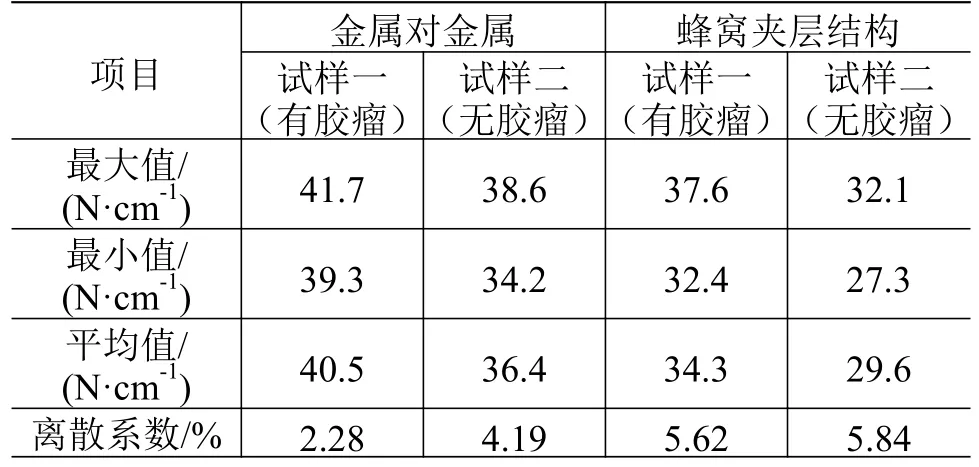

为考察试样在胶接过程中周围溢出胶液形成的胶瘤对剥离强度的影响,对各试样进行剥离强度检测,实测结果如表1 所示,破坏形式均为胶接层内聚失效。

表1 试样周围有/无胶瘤的剥离强度对比Table 1 Comparison of peeling strength of samples with or without fillet

由表1 数据可知,相比试样二的周围无胶瘤状态,在金属对金属以及蜂窝夹层结构胶接试样周围保留宽度0.5~1 mm 的胶瘤,均会一定程度地提高试样的剥离强度。分析认为:试样二由坯件中部铣切获得,一方面因试样周围无胶瘤,试样的剥离强度仅仅取决于底板与挠性板胶接面所提供的面内胶接强度,另一方面由于试样在机械加工过程容易导致胶层出现细微的初始裂纹等缺陷,所以剥离强度相对较低;而试样一采取单件独立制备并在周围保留溢出胶瘤,因此其剥离强度不仅取决于底板与挠性板胶接面所提供的面内胶接强度,周围胶瘤对底板和挠性板之间所有胶接缝隙的填充和封闭也增加了一定胶接面积,且胶瘤还会对试样的上下面具有一定的夹持紧固作用,有利于提高试样的剥离强度;此外试样一胶接、固化成形后便可直接进行检测,不存在加工应力对胶层的损伤和破坏问题。因此,在工程制造中,若胶接结构无特殊的表观要求,建议胶接构件周围保留适量胶瘤。

2.2 表面处理工艺对剥离强度的影响

为考察不同表面处理方法对试样剥离强度的影响,对各试样进行剥离强度检测,实测结果如表2和表3 所示。由表2 和表3 数据可知:对于金属对金属,以及蜂窝夹层结构胶接试样,仅用有机溶剂清洁试片胶接面,试样的剥离强度最低且数据离散性大;对试片胶接面进行砂纸打磨后再采用有机溶剂清洁,试样的剥离强度有较大提高,但数据离散性仍然偏大;对试片胶接面进行磷酸阳极化氧化处理,试样的剥离强度显著提高,且数据离散性小。实验结果表明:按照Q/W 847—1999 标准工艺规范进行铝合金磷酸阳极氧化处理,碱洗时间对铝合金胶接剥离强度的影响可以忽略,但在规范规定的工艺参数数值选取范围内,适当提高磷酸氧化液的浓度,可获得相对更优的剥离强度。

表2 不同表面处理方式下金属对金属胶接剥离强度对比Table 2 Comparison of peeling strength of metal to metal bonded sample under different surface treatments

表3 不同表面处理方式下蜂窝夹层结构胶接剥离强度对比Table 3 Comparison of peeling strength of honeycomb sandwich structure bonded sample under different surface treatments

试样破坏后的形貌如图4 和图5 所示。对照各试样破坏形貌实物照片可知,试样A 组主要表现为因试片表面处理存在问题而发生界面失效;试样C、D、E 组均表现为胶接层内聚失效;而试样B 组则表现为内聚失效和界面失效兼而有之,数据离散性大。

图4 金属对金属胶接试样破坏形貌Fig.4 Failure morphology of metal to metal bonded sample

图5 蜂窝夹层结构胶接试样破坏形貌Fig.5 Failure morphology of bonded samples with honeycomb sandwich structure

2.3 表面处理后的试片微观形貌及分析

为考察表面处理后的试片胶接面微观形貌,并进一步分析表面处理工艺对胶接剥离强度的影响,采用OLYMPUS BX51M 型金相显微镜对金属胶接试样A、B、C、D 和E 组每组任取1 个试样分别为试样a、b、c、d、e 的微观形貌进行100 倍放大检测,结果如图6 所示。经对比可知:试样a 的形貌为原始的轧制铝合金表观;试样b 的表面可见深浅和粗细不等的呈正交分布的打磨痕迹,但受砂纸目数、砂纸磨损情况和操作者打磨力度等因素影响,在打磨痕迹之间还存在较大面积与试样a 类似的原始轧制铝合金表观;而在试样c、d 和e 的表面均呈现出由电化学反应导致表层浸蚀而产生的较均匀的多孔结构,且试样d 与e 的表面微孔结构和尺寸基本相当,并优于试样c。

图6 表面处理后的试片微观形貌Fig.6 Microscopic morphology of the test piece after surface treatment

结合表面处理后的试片微观形貌,以及不同试样的剥离强度测试结果,分析认为:

1)有机溶剂只能清除试片表面的灰尘和油污,但无法改变试片胶接面的粗糙度、表面能、表面积和微观结构,且清洁效果受人为影响较大,因此试样a 的剥离强度普遍偏低,且数据离散性大。

2)在清除试片表面灰尘和油污的前提下,砂纸打磨后再清洁可以进一步改变试片的表面自由能,改善胶粘剂对试片的浸润效果,同时打磨还可在一定程度上增加试片的表面粗糙度,提高胶层的机械嵌合[13-14],因此试样b 的剥离强度较试样a 均有一定提高。但打磨效果受打磨力度、打磨操作的方便性、打磨有效面积、砂纸目数、砂纸在打磨过程的磨损情况等综合因素影响较大,因此剥离强度提高有限,且数据离散性仍然偏大。

3)在磷酸阳极氧化过程中,预处理碱洗工序的原理是通过油脂和碱液发生如式(1)所示的化学反应而被溶解[15],从而达到清除试片表面油污及疏松的自然氧化膜、活化表面、对试片的铝合金基材产生一定浸蚀的作用,以利于后续磷酸阳极氧化膜的正常生长。由于反应只在表层进行,因此只需达到规范规定的最短时间以上便可实现表面除油效果,而额外延长碱洗时间不会显著提高胶接剥离强度。

4)预处理后进行的磷酸阳极氧化工序是通过电化学反应在铝合金表面形成一层新的清洁性和耐老化性好且粘接性能高的阳极氧化膜层[16]。该膜层的生长机理是:先在铝合金基材表面生成一层并不完全均匀一致的、被称为致密层或阻挡层的薄氧化膜,厚度为0.01~0.30 μm;随着反应的持续进行,膜层被磷酸氧化液同时进行溶解,在最薄处首先被溶解出孔隙来;磷酸氧化液透过这些孔隙接触到新的基材使得反应继续进行,不断生成新的阳极氧化膜[12-16]。在其他工艺参数确定的前提下,适当提高磷酸氧化液的浓度可加快阳极氧化膜层的溶解速度、增加膜层的微孔尺寸,最终形成一种多孔型的六面柱体氧化膜。Keller等[17]提出,多孔型氧化膜层由正六角柱状膜胞组成,在各个膜胞中心均有类似六角星形的孔洞,膜胞沿着垂直于试片基材表面的方向生长成正六角柱体,并按六方点阵紧密排布,如图7 所示[17]。因此,采用磷酸阳极氧化处理工艺,并在规范允许范围内适当提高磷酸氧化液的浓度,更有助于获得理想的表面多孔型阳极氧化膜,不仅利于胶粘剂在试片胶接面上的浸润,还易于促进试片和胶粘剂形成良好的机械嵌合,故对应试样的胶接强度最优。

图7 铝阳极氧化膜的Keller 结构模型[17]Fig.7 Keller structure model of anodic aluminum oxide film[17]

3 结论

通过开展试样周围有无胶瘤和表面处理工艺对铝合金金属对金属以及蜂窝夹层结构胶接剥离强度的影响测试,得出以下结论:1)铝合金表面的自然氧化膜结构松散,强度低,仅采用有机溶剂清洁表面,无法获得理想的胶接性能。2)砂纸打磨一定程度上可改变铝合金表面的自由能,增加表面粗糙度,有利于提高胶粘剂的浸润效果和胶层的机械嵌合,从而获得较高的胶接性能;但影响打磨效果的因素较多,数据离散性偏大。3)采用磷酸阳极氧化表面处理工艺,可于预处理碱洗工序完成铝合金表面的脱脂或浸蚀,形成新鲜表面,并于随后的磷酸阳极氧化工序在新鲜表面上形成适合胶接的表层,从而获得更优的胶接性能,且数据离散性小。4)按照磷酸阳极氧化的标准工艺规范操作,碱洗时间对铝合金胶接剥离强度的影响可以忽略;提高磷酸氧化液浓度可获得相对更优的剥离强度。5)胶接件周围保留0.5~1 mm 宽的胶瘤,有利于减小端部的应力集中现象,提高胶接强度和胶层耐久性。

受限于时间和经费,本文仅开展了常温常压环境下的性能测试,后续将择机开展空间环境下的性能测试工作。