氰酸酯基碳纤维复合材料湿膨胀系数试验研究

2023-05-12钱志英耿洪滨罗文波

钱志英,耿洪滨,罗文波,吕 钢

(1.北京空间飞行器总体设计部,北京 100094;2.哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

0 引言

高尺寸稳定性是高性能航天器的重要指标之一。对于航天器结构而言,除满足基本的强度和刚度要求外,还必须满足在轨尺寸稳定性的要求。温度和湿度是影响结构尺寸稳定性的两个主要因素。航天器在轨温度的周期性变化会使结构产生周期性的热变形。而经地面吸湿的复合材料在真空环境下其湿气会逐渐释放,进而引起结构的一次性变形。由于树脂等有机材料普遍具有吸湿特性,因此湿气是除温度载荷外引起有机材料形变的重要环境条件。与温度效应不同的是,湿度环境不会使材料立刻产生变形,材料“吸湿”或“湿气释放”过程较为缓慢,通常需要经过较长的时间才能够达到平衡[1-2]。

碳纤维复合材料由于其优异的刚度和强度性能和热膨胀系数的可设计性,在高尺寸稳定性航天器结构中得到了广泛应用。针对该类材料的热膨胀特性,已有比较成熟的试验方法和仪器用于测量其热膨胀系数。但针对湿膨胀特性,相关研究较少,目前国内外尚未形成针对湿膨胀系数(CME)的标准测试方法。

相比于环氧基碳纤维材料,氰酸酯基碳纤维材料具有强度更高、热膨胀系数更低、湿膨胀系数更低和耐空间环境能力更强等特点,因此近年来在航天器结构应用较为普遍。本文针对氰酸酯碳纤维复合材料的湿膨胀系数开展试验研究。首先,对比分析烘干后吸湿法和湿饱和后除湿法两种方法的测量效率;随后,应用湿饱和后除湿法对M55J/氰酸酯和T700/氰酸酯两类碳纤维材料的典型铺层试验件开展了湿膨胀系数的测量。本文试验方法和试验结果旨在为氰酸酯基碳纤维复合材料的湿膨胀特性研究和尺寸稳定性结构的湿变形分析提供参考。

1 碳纤维材料的湿膨胀特性

与热膨胀系数类似,一般采用湿膨胀系数描述材料的湿膨胀特性。湿膨胀系数定义为因水分吸收或释放而产生的长度变化率与质量变化率之比,即

式中:βT,H为测试温度T下相对湿度为H时的湿膨胀系数;LT,0为测试温度T下的完全干燥状态试样长度;mT,0为测试温度T下的完全干燥状态试样质量;LT,H为测试温度T下相对湿度为H时的试样长度;mT,H为测试温度T下相对湿度为H时的试样质量。

由于水气吸收或释放而引起的碳纤维复合材料的膨胀或收缩量非常小,通常沿纤维方向的湿膨胀系数<5×10-5,而垂直于纤维方向的湿膨胀系数约在10-3量级[3]。

2 试验件制备

湿膨胀系数试验的复合材料试验件设计一般遵循以下原则:1)为减少湿饱和时间,试验件厚度尽可能小;2)为了增加长度变化的可测试性,试验件长度一般应>100 mm;3)为测量复合材料各向的湿膨胀系数和不同角度铺层效应,试验件的铺层状态应包含单向和多向。

本次湿膨胀系数试验中,氰酸酯基碳纤维复合材料试验件如图1 所示,包括M55J 和T700 两种纤维的5 类试验件(详见表1),分别为纵向单向试验件(3 种)、横向单向试验件(3 种)、正交试验件(3 种)、多向试验件A(2 种)和多向试验件B(2 种),共13 种,每种各5 件,总计65 件。试验件尺寸如下:长度(200±0.05) mm,宽度(40±0.05) mm;厚度分别为(0.8±0.05) mm、(1.0±0.05) mm 和(1.2±0.05) mm。

表1 湿膨胀系数试验的氰酸酯基碳纤维复合材料试验件参数Table 1 Parameters of cyanate based carbon fiber composites samples for CME test

图1 氰酸酯基碳纤维复合材料试验件Fig.1 Test samples of cyanate based carbon fiber composites

3 CME 试验设备

湿膨胀系数测量对试验设备的基本要求如下:1)因试验件吸湿/除湿后引起的膨胀或收缩量很小,故要求设备能够对长度和质量分别进行高精度测量;2)试验中应保证温度和湿度环境,要求设备具有抽真空和加湿能力。

根据以上要求自制了动态机热分析仪,用于碳纤维复合材料湿膨胀系数的测量。该动态机热分析仪(如图2 所示)采用激光位移传感器测量试验件长度变化,测量分辨率为0.1 μm,量程2000 μm;质量测量精度0.01 mg,量程80 g。温度环境以红外灯为热源,以PID 调节器控温,控温精度±1 ℃。相对湿度调节范围0~95%,控制精度为±1.5%。自制动态机热分析仪可实现对材料湿膨胀系数的动态测量和静态测量。

图2 自制动态机热分析仪Fig.2 Self-made dynamic thermal analyzer

4 CME 试验方法

根据文献[4-6],材料湿膨胀系数测量方式有静态法和动态法两种。

1)静态测量法适用于测量特定湿饱和度下的平均湿膨胀系数。静态测量法又包括湿饱和后除湿法和烘干后吸湿法2 种测量方式。湿饱和后除湿法是指:先将试验件放置在特定的温度和湿度环境下(如25 ℃/85%RH)一段时间达到湿饱和,测量其长度LT,H和质量mT,H;然后在相同的温度条件下对试验件进行干燥处理,待完全干燥后,测量其长度LT,0和质量mT,0;最后根据式(1)计算出βT,H。烘干后吸湿法是指:先对试验件进行干燥处理并测量初始长度和质量,然后再将试验件放置在特定的湿度和温度环境下达到湿饱和,测量其长度和质量;根据式(1)计算出βT,H。。

2)动态测量法是借助动态长度测量仪和质量测量仪在真空罐内进行,可对不同湿饱和度下的湿膨胀系数进行连续测量。测量方法如下:首先将试验件进行高温烘干处理,待完全干燥后降温至测试温度,记录温度T、长度LT,0和质量mT,0;然后利用加湿器将湿度控制在所需的湿度条件下并使试验件达到湿饱和,记录此湿度条件下的温度T、长度LT,H和质量mT,H。可以逐步增加相对湿度,并获得多个相对湿度下的平均湿膨胀系数。

本文采用静态测量法,分别采用湿饱和后除湿法和烘干后吸湿法测量试验件在25 ℃/95%RH 环境下的平均湿膨胀系数,并对结果进行对比验证。

4.1 烘干后吸湿法

将试验件在干燥箱中高温(125 ℃)烘干处理24 h,确保试验件被完全烘干,取出并测量25 ℃下的原始长度L25,0和质量m25,0;然后将试验件放入自制动态机热分析仪中,抽真空后充入湿度95%RH的空气直到试验件质量不再变化,说明达到湿饱和,分别测量25 ℃/95%RH 环境下的试验件长度L25,95和质量m25,95。

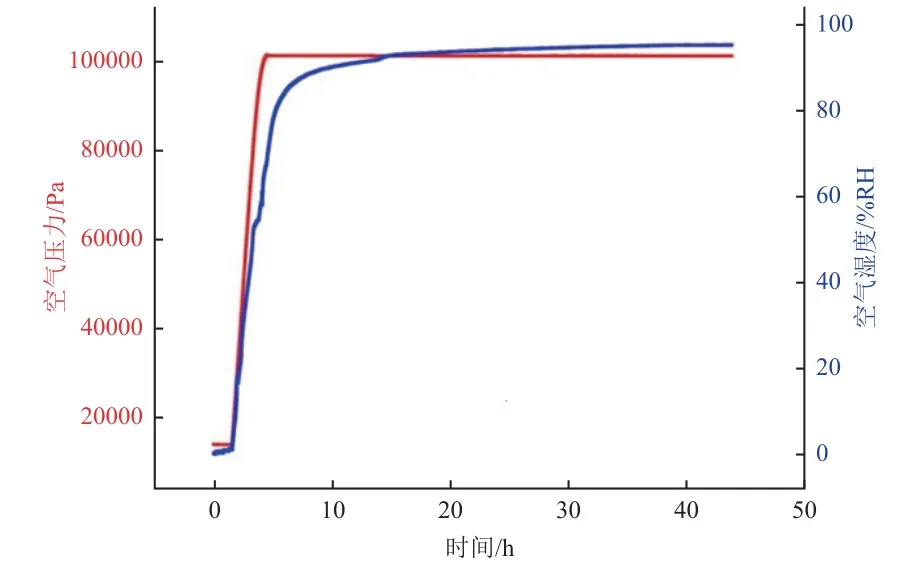

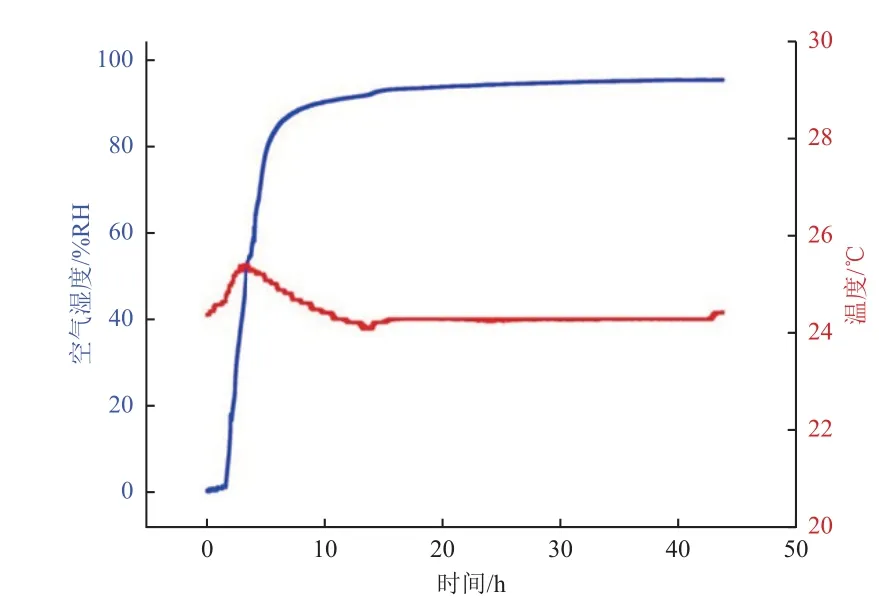

图3 和图4 分别给出了充气过程中空气的压力、湿度和温度随时间的变化。

图3 充气过程的空气压力和湿度变化曲线Fig.3 The change of air pressure and humidity against time during inflating

图4 充气过程的空气湿度和温度变化曲线Fig.4 The change of air humidity and temperature against time during inflating

图5 和图6 给出了充气过程中试验件长度和质量随时间的变化,可以看出经过40 多个小时的加湿处理,试验件质量和长度基本稳定,试验件基本达到湿饱和。

图5 充气过程中试验件长度(指传感器测量距离)变化曲线Fig.5 The change of sample length (distance measured by sensors) against time during inflating

图6 充气过程中试验件质量变化曲线Fig.6 The change of sample mass against time during inflating

表2 给出了试验件的质量、长度变化以及CME的计算结果。吸湿前后,试验件长度变化为2.8 μm,质量变化为27.64 mg,计算得到湿膨胀系数为6.70×10-5。

表2 烘干后吸湿法试验件湿膨胀系数测量结果Table 2 CME test results of the samples by the method of moisture absorption after drying

4.2 湿饱和后除湿法

将试验件放置在25 ℃/95%/RH 的恒温恒湿环境箱中放置7 d 达到湿饱和,测量此状态下的长度L25,95和质量m25,95;然后将试验件放入自制动态机热分析仪中,抽真空至压力低于3000 Pa,直到试验件质量和长度基本与烘干状态时的基本一致,记录抽真空所需时间T,测量25 ℃/0%/RH 环境下的试验件长度l25,0和质量m25,0。

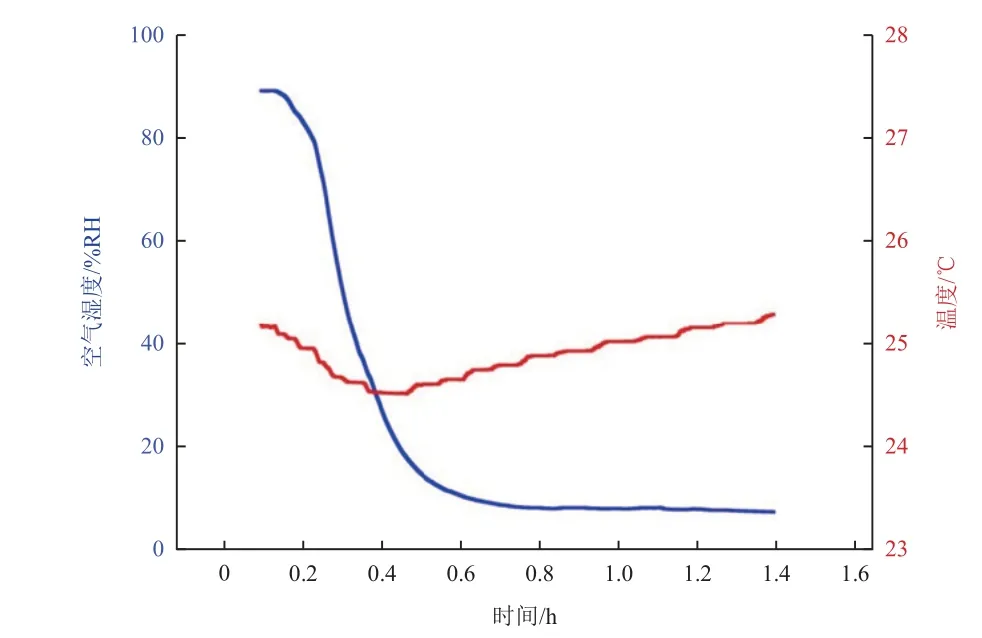

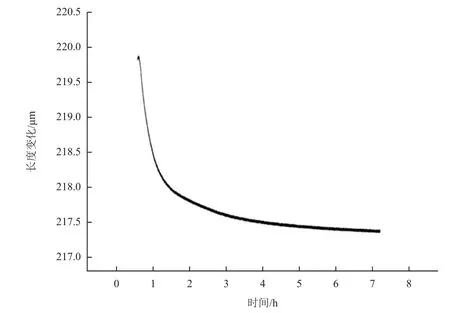

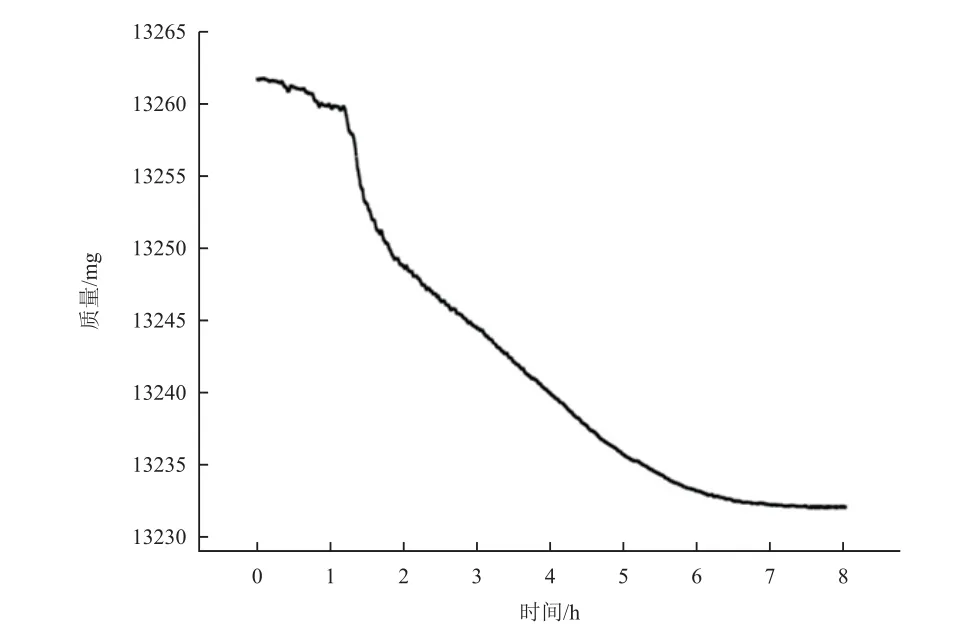

图7 和图8 分别给出了抽真空过程中的压力、湿度和温度与时间的关系曲线。图9 和图10 则给出了抽真空过程中试验件的长度变化和质量与时间的关系曲线,可以看出经过8 h 的抽真空处理,试验件质量和长度基本稳定,且与烘干后状态基本一致,试验件基本达到干燥状态。

图7 抽真空过程的空气压力和湿度变化曲线Fig.7 The change of air pressure and humidity against time during pumping

图8 抽真空过程的空气湿度和温度变化曲线Fig.8 The change of air humidity and temperature against time during pumping

图9 抽真空过程中试验件长度(指传感器测量距离)变化曲线Fig.9 The change of sample length (distance measured by sensors) against time during pumping

图10 抽真空过程中试验件质量变化曲线Fig.10 The change of sample mass against time during pumping

表3 给出了试验件的质量、长度变化以及CME的计算结果。除湿前后,试验件长度变化为-3.1 μm,质量变化为-29.76 mg,计算得到湿膨胀系数CME为6.89×10-5。湿饱和后除湿法测量结果与烘干后吸湿法的基本一致,但其试验时间较烘干后吸湿法的显著缩短。

表3 湿饱和后除湿法试验件湿膨胀系数测量结果Table 3 CME test results of the sample by the method of dehumidification after saturation

5 试验结果

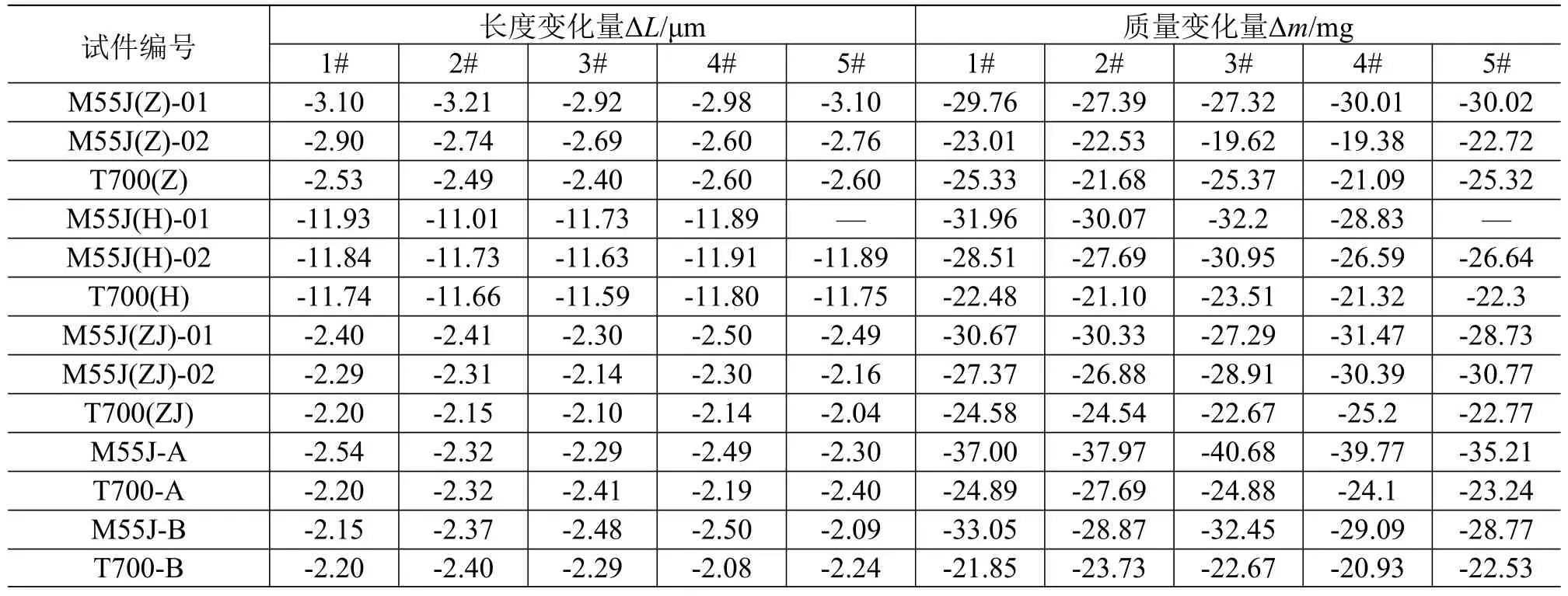

采用湿饱和后除湿法对13 种共65 件试验件在25 ℃/95%RH 湿度条件下进行了的长度和质量测量,结果见表4 和表5。根据测量结果计算得到各类试验件在25 ℃/95%RH 条件下平均湿膨胀系数如表6 所示,可以看出,同种类试验件各样本测试结果一致性较好,标准差率最大为11%。

表4 试件在干燥状态时的长度和质量(25 ℃,0%RH)Table 4 Lengths and masses of samples at dry condition (25 ℃, 0%RH)

表5 试件湿饱和状态与干燥状态相比的长度变化量和质量变化量Table 5 Variations of lengths and masses of the samples at moisture saturation and dry condition

根据湿膨胀系数试验结果,可以得出以下结论:

1)0°碳纤维层合板的CME 在6×10-5~8×10-5之间,与预期值在同一数量级;

2)垂直于纤维方向的CME 在2.6×10-4~3.18×10-4量级,表明氰酸酯基体CME 较环氧基体更低(环氧基体的CME 一般在1×10-3量级[2]);

3)不同单向层厚度的同种氰酸酯基碳纤维复合材料的CME 测试结果表明,单向层厚度更薄的试验件具有更低的CME;

4)对高模量碳纤维M55J 和高强度碳纤维T700 的单向层纵向和横向CME 的对比测试结果表明,两者在纵向和横向都具有相当的CME;但同种铺层角和铺层厚度的多向层试验件CME 测试结果显示高模量碳纤维M55J 试验件具有更低的CME;

5)对比两种准各项同性铺层形式[0°/±45°/90°]s和[0°/±60°]s 的CME 测试结果,前者的CME 更低。

6 结束语

本文针对氰酸酯基碳纤维复合材料的湿膨胀系数开展了试验研究,对比了烘干后吸湿法和湿饱和后除湿法的湿膨胀系数测量效果,结果表明两种方法测得的湿膨胀系数基本相当,但湿饱和后除湿法测试效率更高。随后,针对M55J/氰酸酯和T700/氰酸酯两类碳纤维材料的13 种试验件进行了湿膨胀系数测量,对比了不同单向层厚度、不同模量碳纤维和不同形式的铺层对CME 的影响,相关试验结果可为高尺寸稳定性结构的湿变形分析提供参考。