气吸圆盘式排种器智能设计与优化系统研究

2023-05-08韩晓娟赖庆辉赵庆辉李沛航

韩晓娟,赖庆辉,赵庆辉,李沛航

(昆明理工大学 现代农业工程学院,云南 昆明 650500)

【研究意义】排种器是精密播种机的核心部件,气吸圆盘式排种器适合高速作业,具有不伤种,对种子适应能力强等优点,大型高速精密播种机广泛采用[1]。气吸圆盘式排种器在设计过程中,需综合应用机械学、颗粒力学、流体力学、多刚体运动学等学科知识。传统设计方法存在设计周期长、效率低、设计知识重用率低等问题。随着计算机技术快速发展,智能化设计可有效解决传统设计方法的缺点。因此,探索气吸圆盘式排种器智能设计与优化十分必要。【前人研究进展】目前,智能设计技术已广泛应用于航空航天、机床、船舶、汽车等制造领域[2-5]。在农业机械设计领域中,李文斌等[6]、李青林等[7]分别构建了一套稻麦联合收获机脱粒装置和清选装置的智能化设计平台,并对清选装置关键设计参数进行了优化,提升了农机设计的智能化水平。赖庆辉等[8]针对窝眼轮式排种器构建了一套快速设计专家系统,大大提高了窝眼轮式排种器的设计效率。刘宏新等[9]应用了ADO.Net 技术、CATIA 二次开发技术以及SQL Server数据库技术,构建了联合收获机知识库系统,实现了联合收获机知识的获取与应用,提升了设计效率。李长林等[10]结合SQL Server 知识库、基于CBR 和RBR 的混合推理技术,以及Pro/E 的二次开发技术,针对联合收割机构建了农机专业底盘的快速设计系统,提高了农机专业底盘的设计效率。【本研究切入点】上述学者已利用智能设计在农业机械领域进行了详细且深入的研究,但是对于气吸式排种器尚未形成一套完整的智能设计与优化系统。【拟解决的关键问题】针对气吸圆盘式排种器,以Visual Studio 为开发平台,利用VB.Net 语言搭建智能设计与优化系统的整体框架。基于DEM-CFD 耦合方法对智能设计系统设计出的排种器进行验证,利用Design-Expert 软件对试验结果进行处理,建立优化变量与合格指数、重播指数和漏播指数之间的数学模型。采用NSGA-II 算法对此数学模型进行多目标优化,为排种器的设计提供优化方案。

1 智能设计、仿真及优化总体方案

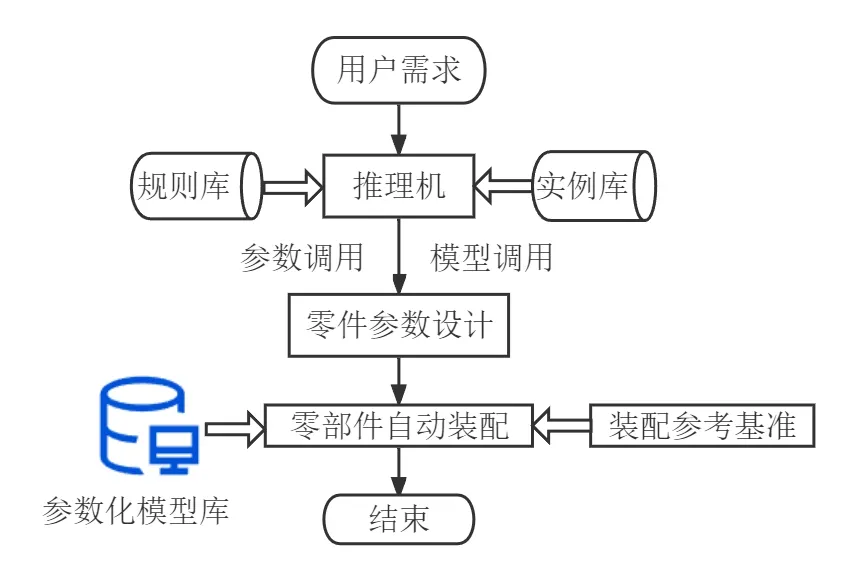

气吸圆盘式排种器由排种盘、吸室壳体、排种盘密封圈、搅种轮、刮种器以及轴承等组成[11],其传统设计过程主要依靠经验积累并结合CAE 软件进行辅助设计。在传统设计的基础上,构建了一套气吸圆盘式排种器智能设计与优化系统。该系统分为用户需求模块、知识库和推理机模块、参数化建模模块以及结构优化模块4个部分(图1)。

图1 气吸式排种器智能设计与仿真优化系统框架Fig.1 The framework of the intelligent design and optimization system for air suction disc seed metering device

1.1 用户需求模块

用户需求模块主要用于获取用户所要设计产品的定制化信息。用户在该模块输入设计需求信息,有针对性地调取知识库中相关设计知识,为下一步推理做准备。该模块包括气吸圆盘式排种器总体设计要求以及主要工作参数。总体设计要求包括种子的三轴尺寸、株距、行距、粒数;主要工作参数包括吸室真空度、排种盘转速和作业速度。

1.2 知识库和推理机模块

知识库和推理机模块根据用户需求推理得到排种器的关键设计参数,该模块主要由排种器设计知识库和推理机组成。排种器设计知识库主要来源于农业机械设计手册、国家标准、行业标准、期刊论文和专著等,按照知识类型的不同分为种子物料参数库、规则库和实例模型库。推理机采用基于规则的推理(RBR)和基于K-最近邻法的实例推理(CBR)相结合的混合推理机制[12],通过从知识库中调用相关设计知识进行分析推理,生成气吸圆盘式排种器的关键设计参数,为参数化建模提供依据。

1.3 参数化建模模块

参数化建模模块根据关键设计参数建立排种器三维模型,其关键在于气吸式排种器关键零部件模型库的建立。对SolidWorks 软件进行二次开发,建立气吸式排种器关键零部件参数化模型库。参数化建模模块根据系统推理得到的排种器关键设计参数以及零部件之间的几何拓扑关系,对重用模型进行以参数驱动的模型更改。

1.4 结构优化模块

结构优化模块根据仿真试验结果对排种器三维模型进行结构上的优化。设计二次回归正交旋转组合试验,对排种器三维模型进行基于DEM-CFD 的耦合仿真试验,研究排种器关键设计参数对于排种效果的影响。利用Design-Expert软件建立待优化参数与合格指数、重播指数和漏播指数之间的数学模型,并采用NSGA-II算法对此数学模型进行多目标优化,完成气吸式排种器模型的结构优化。

2 气吸式排种器知识库和推理机的构建

2.1 知识库构建

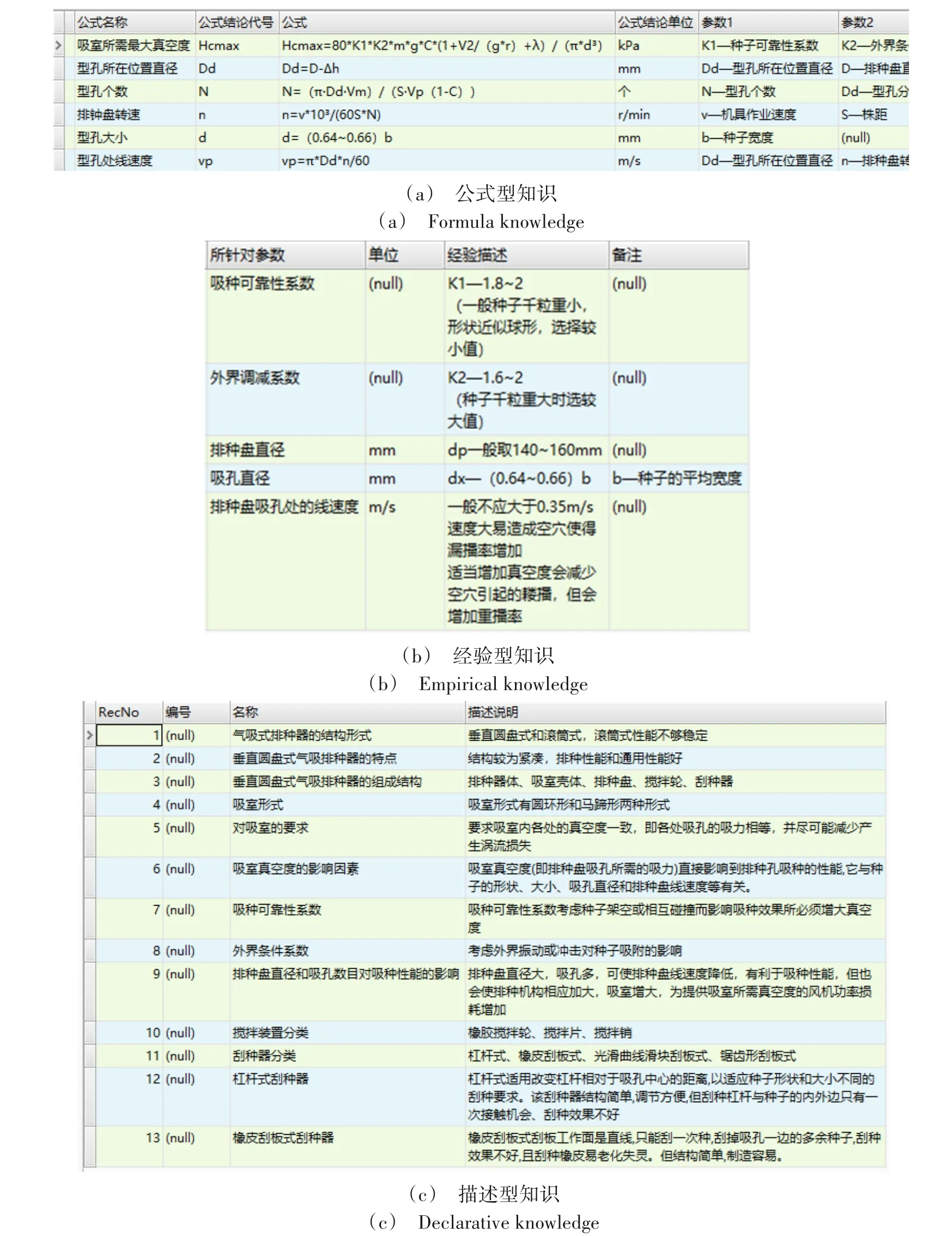

知识库是实现智能设计的基础[13],气吸式排种器知识库包括物料参数库、规则库和实例模型库。物料参数库用于系统设计后期虚拟仿真验证时颗粒工厂的建立,包含种子的三轴尺寸、千粒质量、密度、剪切模量和泊松比等信息(图2)。规则库存储了公式型、经验型和描述型知识。以SQL Server 数据库为存储工具,构建了气吸圆盘式排种器规则类知识库(图3)。

图2 种子物料参数库Fig.2 The seed material parameter base

图3 规则类知识库Fig.3 The rule-based knowledge base

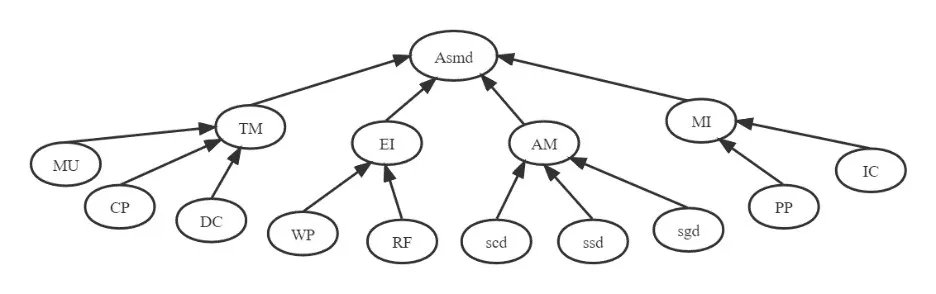

针对实例类知识,选用基于本体的知识表示法,这种表示方法简洁、可扩充,对于结构化知识的处理具有便捷性,同时可以保证知识理解的唯一性,有利于知识的共享和重用[14-15]。基于气吸圆盘式排种器本体进行知识建模,其本体模型Asmd定义为一四元组模型:Asmd={TM,EI,AM,MI},结构如图4所示。

图4 气吸圆盘式排种器知识本体结构Fig.4 Structure drawing of knowledge ontology of air suction disc seed metering device

(1)气吸式排种器的三维模型TM

其中:MU 是气吸式排种器三维实体模型;CP 是创建气吸式排种器三维模型所需特征参数集合,其中包括:排种盘直径大小和厚度、吸孔直径和个数、吸孔所在位置直径等信息;DC是特征参数设计规则。

(2)气吸式排种器的基本信息EI

其中:WP表示该模型的工作参数,其中包括:吸室真空度、排种盘转速、机具作业速度;RF表示工作参数与原件尺寸间的关系公式。

(3)气吸式排种器的附加信息AM

其中:scd表示搅种装置;ssd表示刮种装置;sgd表示导种装置。

(4)气吸式排种器的材料信息MI

其中:PP表示排种盘;IC表示吸室腔体。

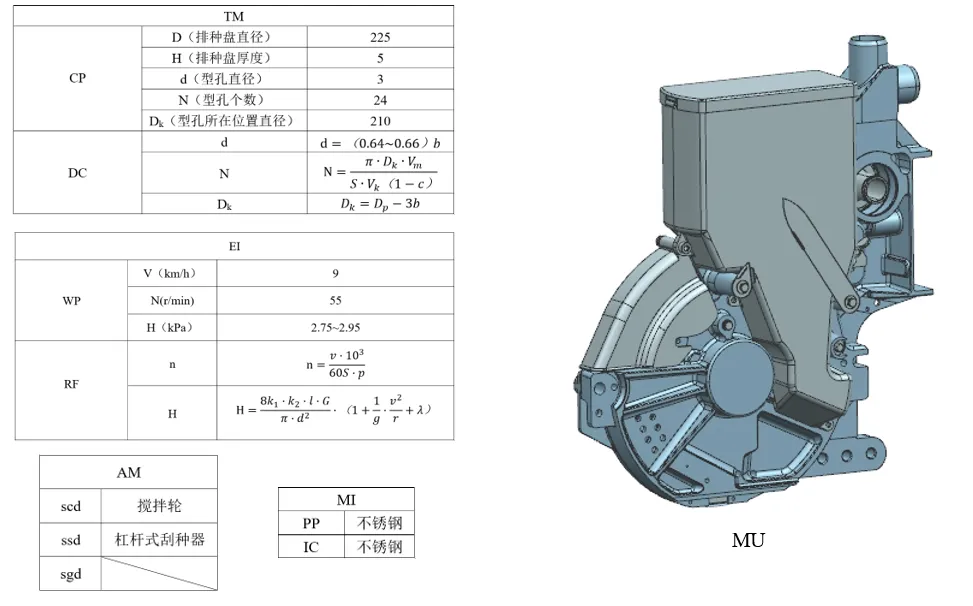

最终,气吸圆盘式排种器知识本体由stp 格式的三维模型和XML 文件封装的本体文件组成,从而构成本智能设计系统的实例模型库。以某型号蔬菜气吸圆盘式排种器为例,图5所示为该气吸圆盘式排种器知识本体中所包含的信息。

图5 实例类知识表示示例Fig.5 The example of instance knowledge representation

2.2 推理机设计

推理机是整个智能设计系统的核心。由于农业机械设计知识具有复杂性、异构性等特点,单一的推理机制无法满足设计需求,根据气吸式排种器设计知识和实例模型库的特点,采用基于规则的推理(RBR)和基于K-最近邻法的实例推理(CBR)相结合的混合推理机制。混合推理总体流程见图6。

图6 混合推理流程Fig.6 Mixed reasoning flow chart

根据气吸式排种器设计流程和设计知识的表示方法,采用正向规则演绎推理法[16]。其推理过程为:推理机得到用户需求后,通过判断规则库中所对应的规则前提存在与否进行接下来的计算,若前提存在,根据该规则计算结果。

基于实例的推理是知识重用的重要方法,其关键在于通过计算两本体间的相似度进行实例检索,选用基于K-最近邻法(K-nearest-neighbor,T-KNN)的实例检索算法[17],利用该算法计算相似度的公式如下:

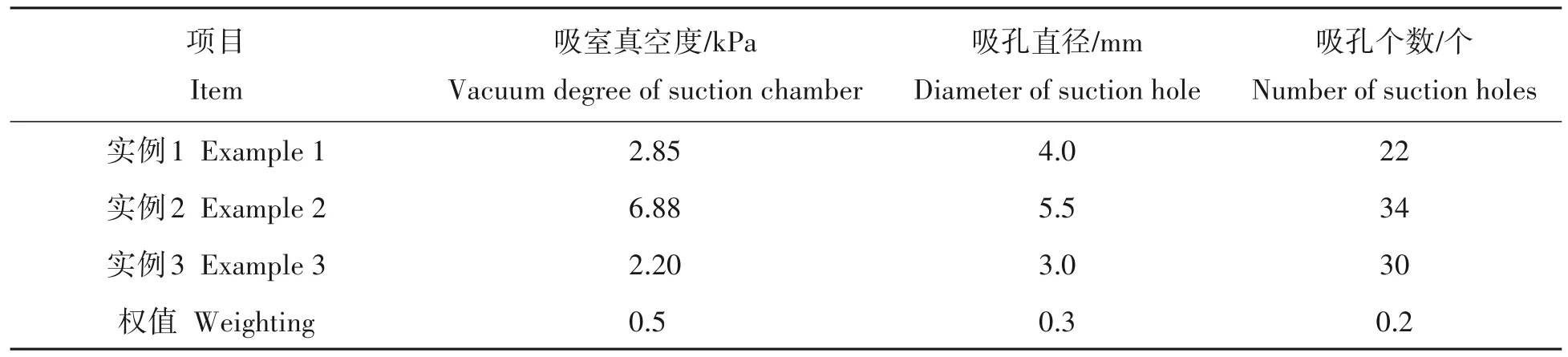

式①中:Sim为实例属性相似度,0<Sim≤1;pi为实例P的属性;qi为实例Q的属性;ωi为相应的属性权值;由气吸式排种器设计规则以及过往经验,将各属性权值安排见表1。

表1 目标实例与实例库中实例的属性值以及各属性的相应权值Tab.1 The attribute values of the target instance and the instances in the instance library and the corresponding weights of each attribute

当pi=qi时,二者的属性相似度Sim(P,Q)=1,说明实例P、Q完全相同。

例如,根据用户需求所得到的关键设计参数为实例1。实例2 和实例3 为实例模型库中实例。根据式①计算得到实例1 和实例2 之间的属性相似度为0.235,实例1 和实例3 之间的属性相似度为0.475,进行相似度比较之后,选择实例3作为重用模型进行后续的参数化设计工作。

3 参数化建模方法

3.1 关键零部件设计参数及其设计过程

气吸圆盘式排种器主要由排种盘、刮种器、搅种轮、排种轴、气室壳体和轴承等组成。参数化建模是通过对气吸式排种器模型某些关键尺寸的修改,实现模排种器模型在原有几何拓扑形状下的变化,从而获得一系列尺寸不同的新模型。知识库和推理机模块推理出的关键设计参数是参数化建模的重要依据,主要分为3类:(1)尺寸参数:排种盘直径和厚度、吸孔直径和个数以及所在位置直径、吸室宽度和厚度以及起始角度;(2)结构参数:搅种装置安装位置、清种位置、清种距离、搅种片倾斜角度和安装位置;(3)工作参数:排种盘转速、作业速度、吸室真空度。

3.1.1 排种盘的设计 种盘主要参数包括排种盘直径、吸孔直径和个数、吸孔所在位置直径。

(1)排种盘直径。排种盘直径大,吸孔多,在同样株距和作业速度下,可以使排种盘转速降低,有利于吸种,减少漏播率。排种盘直径过大使排种机构相应加大,吸室也随之增大,为提供吸室所需真空度的风机功率消耗也相应增加。设计排种盘直径D计算公式如下:

式②中:Dmax为模型库中排种器最大排种盘直径,mm;Dmin为模型库种排种器最小排种盘直径,mm。

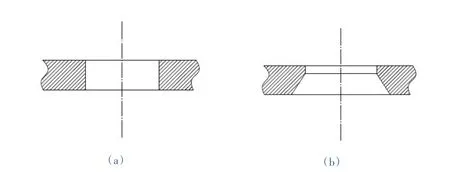

(2)吸孔直径。排种盘吸孔形状有两种(图7)。根据中国农业机械化科学研究院[18]的试验表明,这两种吸孔的吸种性能无较大差异,鉴于(a)型吸孔的加工工艺较简单,本智能设计系统所设计的气吸圆盘式排种器均采用(a)型吸孔。

图7 吸孔形状Fig.7 The shape of suction holes

吸孔直径需要根据所播作物种子大小而定,计算公式如下:

式③中:b为种子的平均宽度,mm。

(3)吸孔个数。吸孔个数计算公式[19]如下:

式④中:vm为播种机作业速度,m/s,一般取3.5~4.5;S为种植株距,m;n为排种盘转速,r/min,一般取37~86[20];c为地轮滑移系数,取0.08。

(4)吸孔所在位置直径。设计气吸式排种器吸孔所在位置直径Dk:

式⑤中:Δh为种子均宽的3倍,mm。

3.1.2 吸室设计 吸室真空度。吸室真空度直接影响到吸种孔的性能,它与种子的形状、大小、吸孔直径和排种盘线速度等有关[18]。常见作物所需吸室真空度范围存储于物料参数库中。对于物料参数库中未存储吸室真空度的作物,根据农业机械设计手册[11]计算出吸室所需真空度的临界值Hcmax:

式⑥中:d为吸孔直径,cm;m为一粒种子的质量,kg;v为排种盘吸孔的线速度,m/s;r为吸孔所在位置的半径,m;g为重力加速度,m/s2;λ为种子的摩擦阻力综合系数,λ=(6~10)tgθ,θ为种子自然休止角;K1为吸种可靠性系数,即考虑种子架空或相互碰撞而影响吸种效果所必须增大真空度。K1=1.8~2(一般种子千粒质量小,形状近似球形,K1选择较小值。)K2为外界条件系数,即考虑外界振动或冲击对种子吸附的影响。K2=1.6~2(种子千粒质量小时,K2选小值。)

3.2 参数化模型库的构建

利用SolidWorks二次开发技术建立气吸圆盘式排种器参数化模型库,其结构见图8。根据推理机得到的排种器关键设计参数并调用参数化模型库中相似度最高的三维模型,即可在SolidWorks 平台上生成符合用户需求的排种器模型,设计者也可在SolidWorks 平台上根据需求对模型进行修改。气吸式排种器零部件模型库的开发包括配置SolidWorks 二次开发的计算机环境、根据零部件特征确定其参数化所需参数、创建工作路径、创建菜单栏、制作UI 界面以及编写生成模型的应用程序等。

图8 气吸圆盘式排种器参数化模型库结构Fig.8 Structure diagram of parameterized model base of air suction disc seed metering device

系统参数化建模流程见图9,根据知识库和推理机模块得到的零部件关键设计参数和几何拓扑关系,驱动生成气吸式排种器关键零部件模型,进而完成零部件的自动装配,生成气吸式排种器整体模型。

图9 参数化建模流程Fig.9 Parametric modeling flow chart

4 仿真与优化

智能设计系统完成参数化设计及模型输出后,需要通过设计实例的工作性能间接地评价智能设计系统的可靠性。

4.1 DEM-CFD耦合方法

目前,DEM-CFD 耦合的数值模拟技术已经广泛应用于气吸式排种器模型验证[21-25],因此采用DEMCFD耦合的虚拟仿真技术评价设计实例的工作性能。

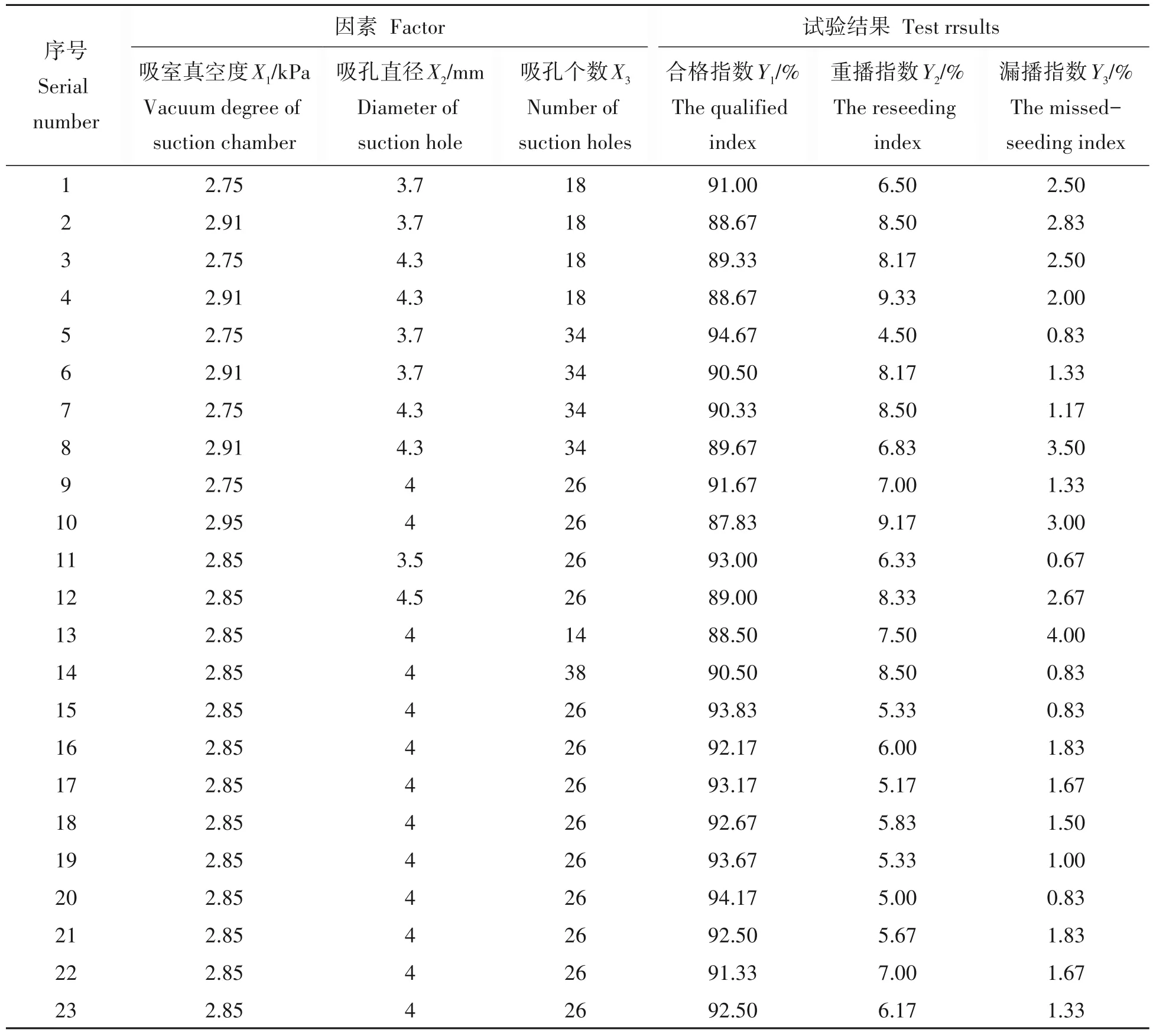

选取吸室真空度(X1)、吸孔直径(X2)和吸孔个数(X3)作为优化变量,选取合格指数(Y1)、重播指数(Y2)和漏播指数(Y3)作为评价指标,设计二次回归正交旋转组合试验。

4.1.1 种子模型的建立 为了保证耦合仿真时EDEM 中颗粒粒径小于Fluent中最小网格尺寸,选择meta-particle 方法建立种子模型,在设置颗粒粒径时,颗粒粒径越小越能更好反映种子的真实形状,但颗粒粒径太小,所设置的步长也较小,这会导致计算时长增加。因此,要综合考虑种子真实形状、排种器型孔大小、计算时长和电脑系统配置合理设置颗粒粒径大小。

4.1.2 EDEM 相关设置 本智能设计系统中,排种盘材料均选择不锈钢,经参数标定后得到的种子颗粒和不锈钢的本征参数以及相互间的接触参数存于知识库的物料参数库中,用户可以根据需求进行查阅。

颗粒与颗粒间接触模型为Bonding V2、Hertz-Mindlin(no slip)以及Standard Rolling Friction。颗粒与模型间的接触模型为Hertz-Mindlin(no slip)和Standard Rolling Friction。

4.1.3 Fluent 相关设置 在划分网格时,排种盘型孔的大小决定了最小网格的大小,为保证耦合仿真时计算的顺利进行,一般要求网格尺寸大于颗粒粒径的3倍。

对于边界条件设置,排种器流体区域的INLET设置为Pressure-inlet,OUTLET设置为Pressure-outlet。因为Pressure-inlet 与外部直接接触,所以保持大气压状态的默认设置,而对Pressure-outlet 边界则根据试验水平添加负压大小。此外,边界CONTACT SURFACE1-4的边界属性均设置为interface,并建立滑移网格,吸种孔为动域、排种室为静域。监视残差设置为1×10-6,EDEM 中时间步长设置为2×10-7,Fluent中时间步长设置为EDEM中的200倍。

4.2 基于NSGA-II算法的多目标优化

NSGA-II 算法[26]是进化算法的一种,它通过对种群的非支配排序达到对种群的分级,计算种群个体的拥挤距离来保持种群的多样性,在达到终止条件时得到近似解,NSGA-Ⅱ算法在处理低维目标优化问题时具有较大优势。

利用Design-Expert 软件对试验结果进行多元回归拟合,得到合格指数、重播指数和漏播指数的回归方程,结合试验因素的边界条件建立多目标优化数学模型。在MATLAB 软件中对NSGA-II 算法进行编译,根据所得Pareto 非劣解集选取合格指数最高的一组解的参数作为优化参数,将该优化结果反馈回参数化建模模块,重新生成气吸圆盘式排种器模型,以此完善设计规则,提高系统的智能设计水平。

5 智能设计与优化系统的实现与应用

5.1 系统的实现

气吸圆盘式排种器智能设计与优化系统的实现基于Visual Studio平台,利用VB.Net开发语言设计平台的人机交互界面和系统的推理机制。采用动态链接库模式对SolidWorks 软件进行二次开发,使用ADO.Net 技术建立系统与MySQL 数据库之间的连接,利用超链接实现系统与EDEM、Fluent 和MATLAB软件的连接。

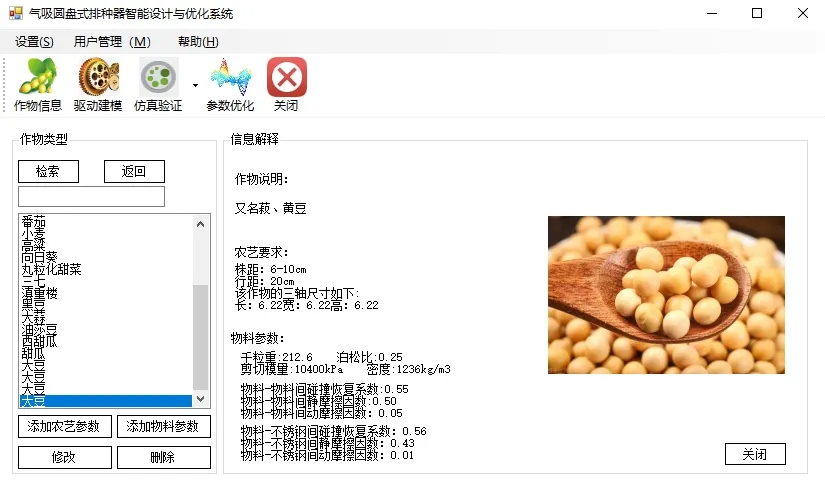

5.2 气吸圆盘式排种器智能设计过程

用户需求界面见图10,在种子名称一栏选择要设计排种器的作物名称,系统根据用户需求调用知识库中的相关设计知识,并通过知识推理得到气吸式排种器的关键设计参数和工作参数。以大豆为例,输入用户需求后,单击“开始建模”即可得到大豆气吸式排种器三维模型(图11)。

图10 用户需求界面Fig.10 The user requirements interface

图11 大豆气吸式排种器Fig.11 Soybean air suction seed metering device

5.3 气吸圆盘式排种器智能优化过程

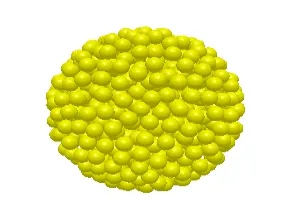

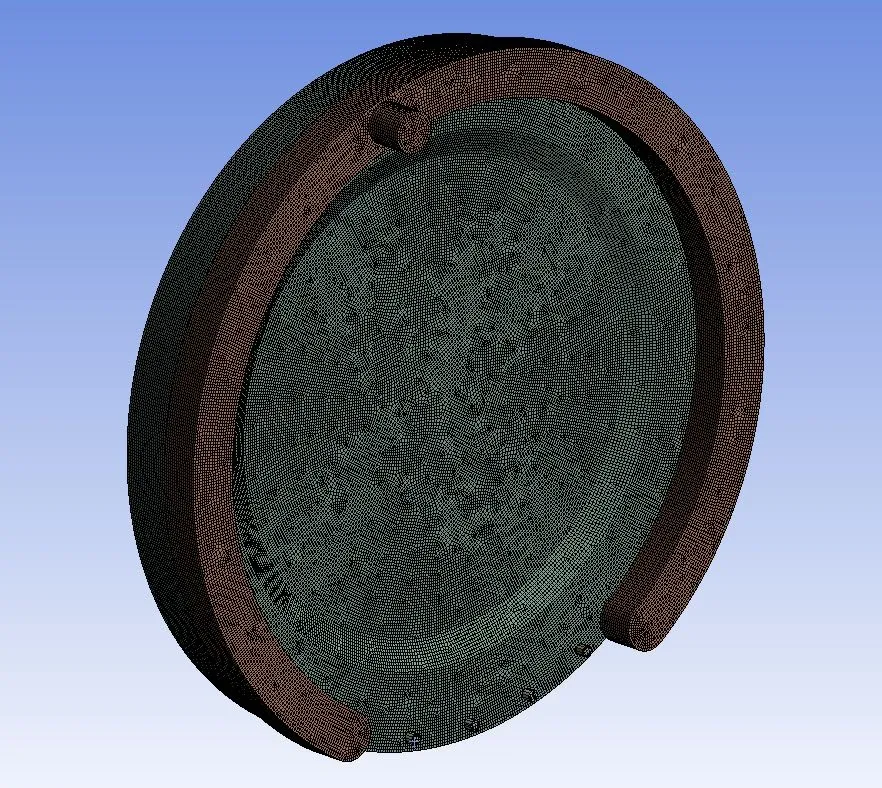

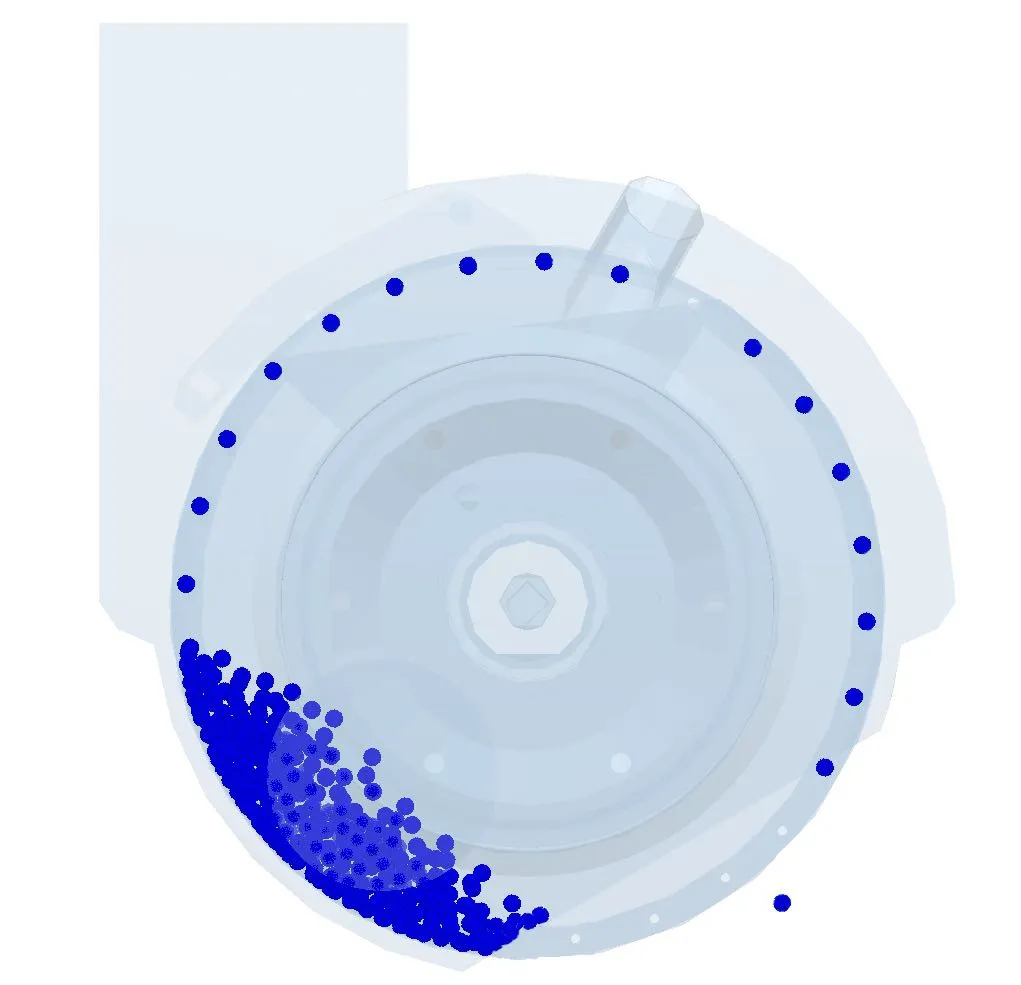

利用DEM-CFD 耦合方法进行仿真验证,单击“仿真验证”按键选择并打开仿真软件(图12)。在EDEM软件中,利用meta-particle方法对大豆种子进行建模(图13)。颗粒粒径设置为0.3 mm,并根据表2设置颗粒与模型的本征参数和相互间的接触参数。在Fluent中对简化后的排种器模型吸室进行网格划分(图14),最小网格大小设置为1 mm。完成相关设置后,耦合仿真试验效果(图15),试验结果见表3。

图12 选择仿真软件Fig.12 Select simulation software

表2 大豆种子仿真参数Tab.2 Soybean seed simulation parameters

图13 大豆种子模型Fig.13 Soybean seed model

图14 排种器网格划分Fig.14 Grid division of seed metering device

图15 DEM-CFD耦合仿真试验效果Fig.15 Result of DEM-CFD coupling simulation test

表3 DEM-CFD耦合仿真试验结果Tab.3 DEM-CFD coupling simulation test results

利用Design-Expert 软件对试验数据进行分析和拟合,剔除不显著因素后得到Y1,Y2和Y3的回归方程,并对试验结果和回归方程进行方差分析得到二次回归模型:

根据所得合格指数、重播指数和漏播指数的回归方程,结合试验因素的边界条件建立多目标优化数学模型。

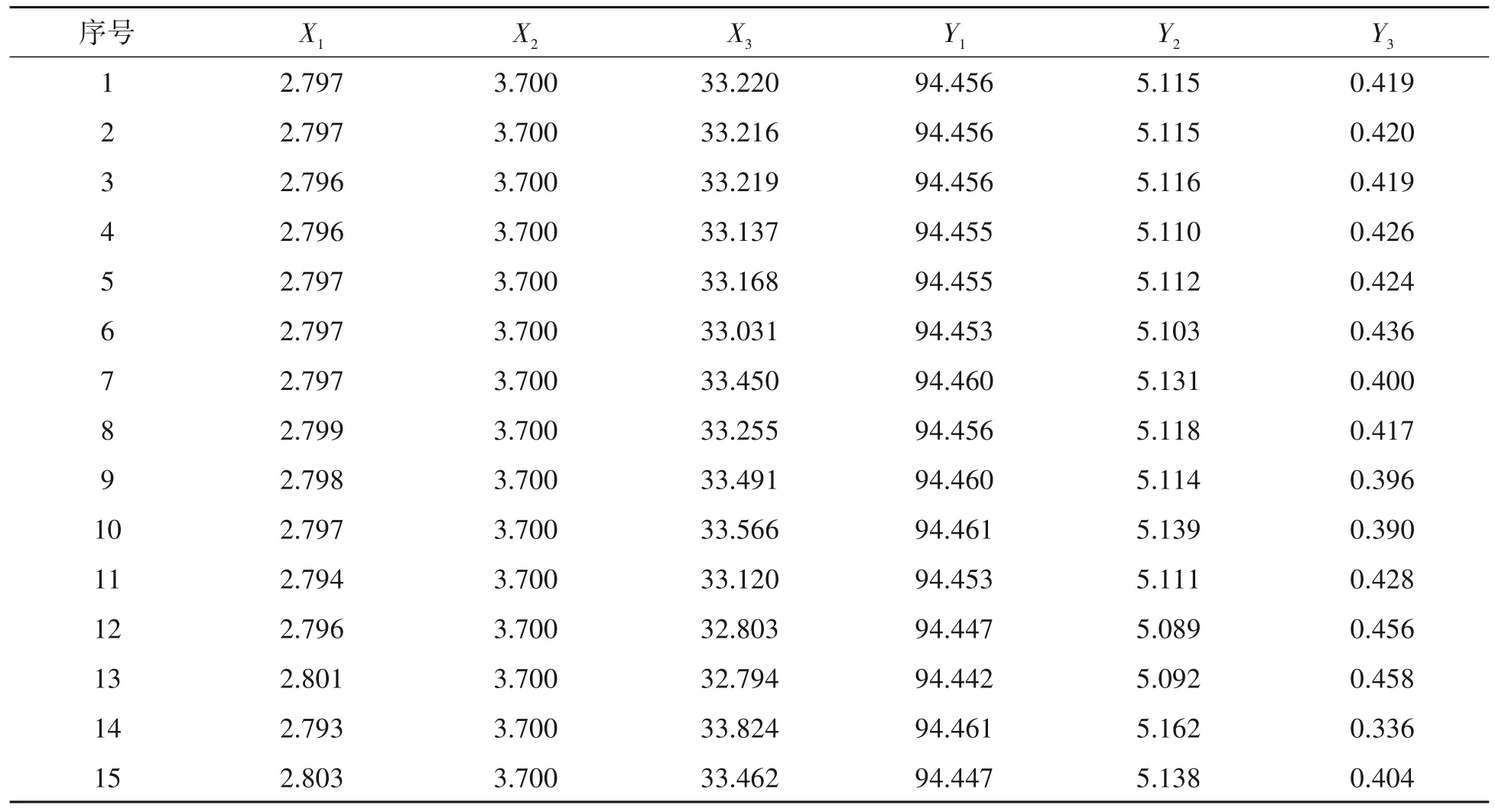

在MATLAB 软件中对NSGA-II 算法进行编译,其中种群进化规模为30,Pareto 解集规模为15,种群进化代数为200,交叉概率为1,变异概率为0.2,变异分配指数为10。运行算法程序后,得到全局寻优后合格指数、重播指数和漏播指数的Pareto非劣解集见表4。

表4 合格指数、重播指数和漏播指数的Pareto非劣解集Tab.4 The pareto non-inferior solution set of the qualified index,the reseeding index and the missed-seeding index

合格指数越高,排种器排种性能越好,因此选择第10 组解(四合五入)作为优化模型的最优参数组合,即吸室真空度为2.79 kPa、吸孔直径为3.7 mm、吸孔数量为34,此时合格指数为94.46%,重播指数为5.14%,漏播指数为0.39%。

将优化后的关键设计参数反馈给参数化建模模块,生成优化后的大豆气吸式排种器模型,并利用优化后的模型进行DEM-CFD 耦合仿真试验验证。仿真试验结果为合格指数95.83%,重播指数3.67%,漏播指数0.50%,优化结果可靠。最后,将优化后的排种器模型存入实例模型库中以完善气吸圆盘式排种器智能设计与优化系统实例模型库。

6 结论

以Visual Studio 为开发平台、VB.NET为开发语言,利用SolidWorks二次开发技术和MySQL数据管理方法,构建气吸圆盘式排种器智能设计系统,提高了设计效率。

采用DEM-CFD 耦合方法,设计三因素五水平二次回归正交旋转组合试验;利用Design-Expert 软件对仿真试验数据进行处理,建立优化变量与合格指数、重播指数和漏播指数之间的数学模型;采用NSGA-II 算法对此模型进行多目标优化提高了排种器工作性能。将优化结果反馈给参数化建模模块重新生成优化后的排种器模型,经过对优化后模型的仿真验证,将其存入模型库中,扩充了该智能设计系统的实例模型库。

以设计并优化气吸圆盘式大豆排种器为例,当吸室真空度为2.79 kPa、吸孔直径为3.7 mm、吸孔数量为34时,排种器工作性能最优。相较于优化前,合格指数提升1.23%,重播指数降低18.44%,漏播指数降低39.76%。优化结果表明,该智能设计与优化系统具有可行性,可以有效优化和提升排种器工作性能。

致谢:南京航空航天大学航天学院熊海辉博士对研究给予了帮助,谨致谢意!