实现冲压自动线模具废料零堵塞的精益设计研究(下)

2023-05-06田卓华李景德廖昌林金琥新能源汽车成都有限公司

文/田卓华,李景德,廖昌林·金琥新能源汽车(成都)有限公司

张瑞宏·山东舜晟冲压科技股份有限公司

杨彪,杜金·河北兴林车身制造集团有限公司

《实现冲压自动线模具废料零堵塞的精益设计研究》(上)见《锻造与冲压》2023 年第6 期

废料堵塞典型设计案例分析

任何堵点都会有诸多因素造成废料下滑不畅,有时复杂到一时难以捉摸。所以,诸多模具厂的修边废料堵塞几率均等。下面就某修边废料堵塞原因展开分析和讨论。

侧围修冲废料堵点

因为模具已经在量产阶段,更改方案分为了两个方案:一个是立足现有模具,以最小的成本消除或尽力降低堵塞风险;另一个是找出工艺设计和结构设计改善能够被类似项目开发所采纳的路径,防止此类堵塞再发生。

⑴立足现有模具。

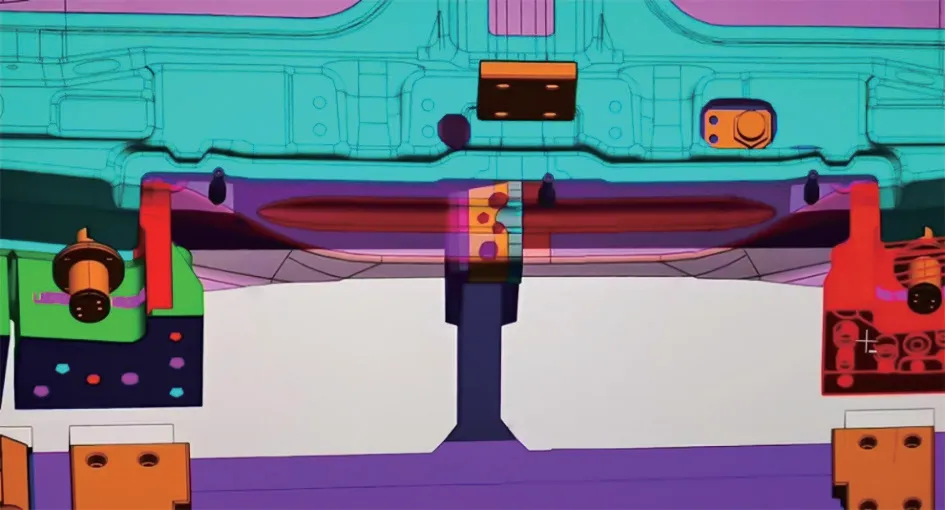

图2 为某修冲模具结构的一角,可见工件结构左右对称,废料为正侧交刀修切,以中间废料刀为中心,左右废料形状对称。右侧废料刃对刃,左侧废料背对刃,堵塞的是左侧废料。显然该废料切断模式,背对刃的堵塞概率大于刃对刃,间接原因是正侧交刀修边废料要过桥,直接原因是侧修桥内边缘阻绊。

图2 侧围修冲模具结构的一角

废料的对角线长度符合标准,表面原因是下滑板高度较高,挤压了桥体内边缘到滑板面的距离,同时似乎桥体前后开度较小。但是左右废料穿桥空间一样,右侧废料顺利下滑,左侧有的废料受阻,虽然不是百分之百受阻,起码可以证明滑板开口和前后桥体开度不是主要原因。根本原因是在滑块上升时,上刀向上带起左侧废料右端头,且上带高度很高,落点范围大,受阻风险高。

模具的验证或量产阶段,降低废料堵塞风险的三项低成本措施:

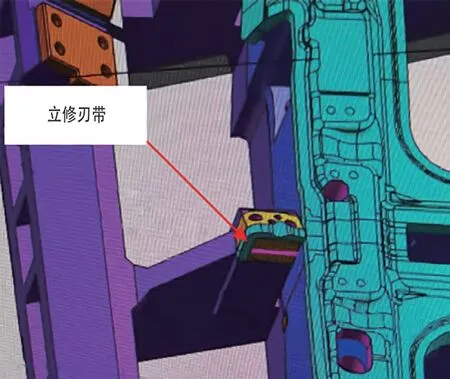

①降低中间上部的废料刀切入深度,够用就好,中部废料刀立修刃带如图3 所示。

图3 中部废料刀立修刃带

②抑制废料上带,被堵废料右端上刀增设弹顶销两颗,弹销柱行程不小于上废料刀刃入量,要求不让废料离开废料刀背,弹簧力一般为修边力的6%~10%。如果弹顶销不适宜,可安装聚氨酯柱。

③左废料左端头正切上刀安装弹顶销两颗,行程为40 ~50mm,弹顶销力量为10 公斤左右即可。

要抑制废料上带,无论弹顶销还是聚氨酯弹簧,需要在模具结构设计时就充分考虑,弹顶元件的选择是否正确、设计是否完整。否则,后期依据调试加装,难免就会出现与上刀块螺钉、销钉干涉,或没有最佳安装位置,难以达到理想效果。

⑵新设计方案。

任何措施实施的前提是在定义冲压工艺和模具结构时,首先识别出高风险的废料。常言道,只有想不到,没有做不到。如果有一个类似的新项目,解决废料堵塞的设计方案如下:

⑴竭力降低废料的上带高度。中间废料刀有一段立修边,几乎和冲压方向平行。立修段的毛刺高、铁屑多,冲压作业时的频繁维护都是次要问题,想要切断废料上刀必须做早切改造,势必增大局部修切行程。上废料刀立修刃带增高,废料上带行程增大,下落自由度较大,落点范围较大。

立修刃带源自拉延工艺造型,造型无需近似90°,可以局部增大立边拔模角度,例如20°、30°、40°,增大角度,可以降低毛刺。立切行程急剧降低,废料端头容易退出刃带。加装弹性元件,规避上带、缩小左端头落点范围。

拉延选择90°造型可以减慢进料速度,利于型面某高点不会急剧减薄,即进料要比拉延筋阻料快,但还得有一定的阻力防止过快而起皱。所以设计成零拔模角,靠间隙和小R 角抑制走料速度。如果推断成立,该立修段整体不宜增大拔模角,但是废料切断部位可以局部增大,造型类似部分圆锥面,以避免纯立修的弊端。

⑵在本案例中,此处废料向模具出件侧下滑,下滑板尽量降低,增大废料触点到桥体内边缘的3D 距离。当然,受压机闭合高度和产品结构限制,有时恐怕不能降低很多。

⑶废料过桥的桥板尽可能抬高,同时扩大前后方向开度。这样做有两个不利因素:一是增加侧修刀长度,上刀动态刚性减弱;二是模具外形尺寸加宽。因此这项更改如同走钢丝,要尽量综合平衡。

实施以上三种措施后,还不能完全实现零堵塞。限于本案例情况,左侧废料采用刃对刃。改造中间废料切刀,在刀背处增加一个刀面,构成刃对刃。好在此处修边线允许预留一定宽度的废料,后序有机会修净。

综上所述,图2 所示中间废料刀结构、正侧修交刀等其他结构既定条件下,本案例“上带”是废料被堵的主要原因,尽管不是每件都堵。无论冲10 件堵一次,还是冲几百件堵一次,我们都得停线疏通,损失的是效率和效益。

顶盖侧修废料下滑设计分析

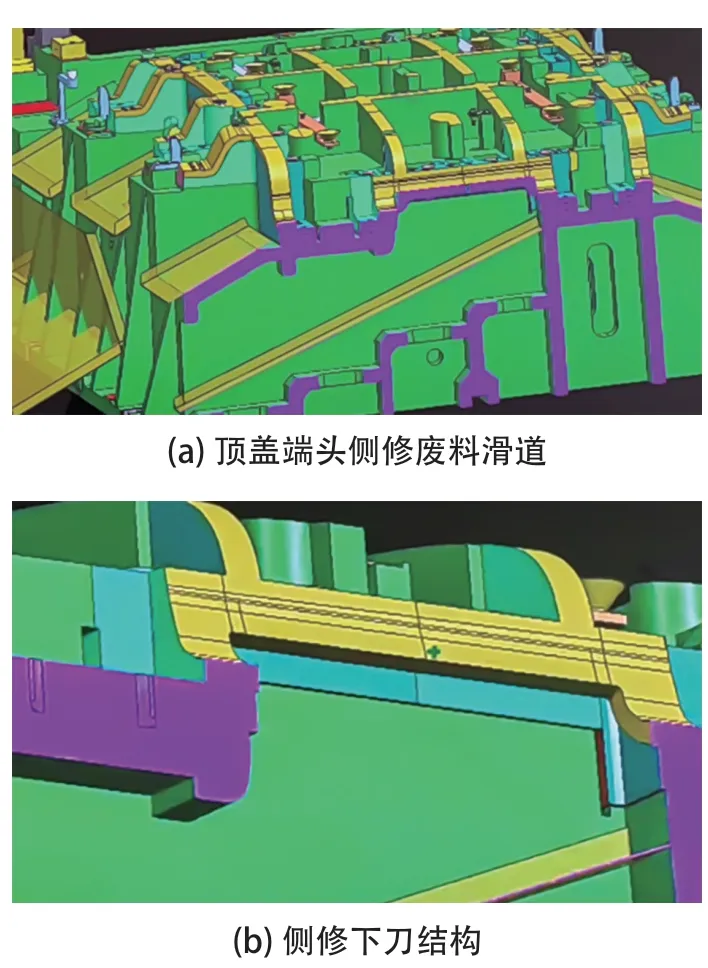

经常会碰到貌似不会出现堵塞的废料,生产过程中却会出现废料堵塞,图4 为某顶盖侧修废料及其滑道设计结构,此结构中废料刀刃对刃,废料长度符合设计标准。虽然是三边修切,下滑十分顺畅,但是由于滑板位置较高,堵塞风险很大,必须控制好姿态,需要每冲一次下滑一次,不允许积料两片及以上。

图4 某顶盖侧修废料及其滑道设计结构

⑴ 关于废料姿态。

废料均衡水平下落,右端先接触滑道板,左部跌落、顺利滑出模体,图4(a)为顶盖端头侧修废料滑道。如果废料倾斜下落,左端比右端低,则不会卡滞。如果废料倾斜严重,右端比左端低,右端触碰滑板面,左端可能因为靠在左端墙而被绊住。因为左部切刀是过桥,滑道开口为桥体最低点到滑板面的距离,此距离假如比废料长度大则有利。但是受到模具闭合高度限制,双层过桥根本无法实现。在不增大闭高的前提下,靠下刃带高度,或上刀不等距入模量,让左端比右端早推离刃带且落入空刀,即可实现顺利下滑。

侧修废料要保证每冲一次下滑一次,不能同时积料两片以上。如图4(b)所示,在侧修CAM 方向,下模刃带原设计高度为20mm,拉延补充面立修段远大于20mm。板材料厚为0.8mm,修切刃入3.0mm,理论上积存废料至少21 片,立修段则更多。最终取决于立修带存量,如果这样前端废料会挤靠端墙(图4(b)中粉蓝色面),且越挤越紧,如不及时发现,势必压坏模具。原刃带设计不利于采用数铣空刀,只能钳工打磨,可是钳工修理不但费工又不均匀,很难保证一冲一下滑。

模具设计的改进:一是降低下模刃带高度到6.0 ~7.0mm,背空为0.5mm,且刃带宽度均匀,只有数控铣削才可保证;二是上刃带CAM 端墙要加深,图4(b)中粉蓝色面及绿色面,在侧修方向向模体中部延伸,即CAM 刃口线距离端面距离为46mm,不仅能杜绝积料堵塞风险,更便于数铣下刃带空刀。由于图4 所示侧修凹模设计为装配式,便捷独立数铣刃带和空刀。滑板尽量下移,增大滑板面到桥底的距离。

某车型翼子板修边设计分析

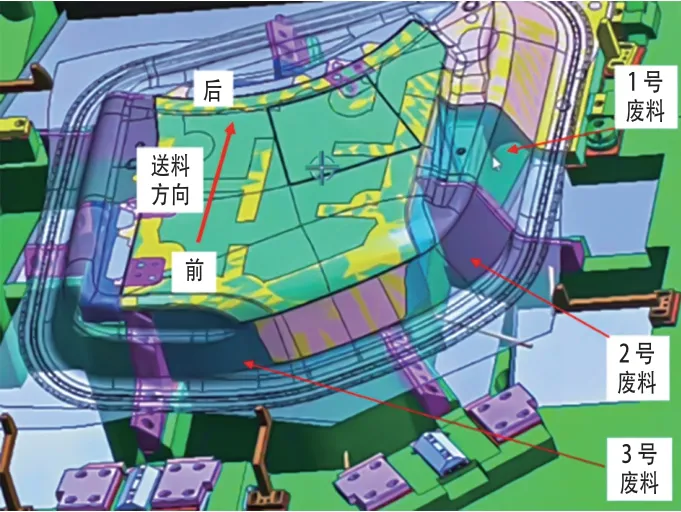

翼子板是车身覆盖件中难度最大的冲压件之一。产品特征是型面起伏大、轮廓形状复杂、质量要求高。起伏大决定了废料形状及边界复杂;受工序数限制,一般正侧交刀经常有废料下滑受阻不易侦测。图5 为某车型翼子板工序件及修冲模具图。

现分析翼子板废料下滑风险,图5 中1、2 号废料都存在较大风险。本模具送件侧为模具前侧,出件侧为模具后侧,送料方向如图5 中所示。

图5 某车型翼子板工序件及修冲模具图

1 号废料是正修废料,长度较短(几乎小于废料截面的最小距离),断面为空间曲线,并向模具后侧滑出;刀背在前侧,刃口在后侧,符合常规设计。1号废料的堵塞风险很大,经测量滑道开口小于废料长度,滑块提升时废料后端注定会被上带,很容易立起超出滑道开口而受阻。

更改方案:将1 号废料滑道口加大到大于废料对角线尺寸。一种简单的办法是增大闭合高度,但因模具闭合高度受诸多因素限制,不宜或不能增高。

滑道坡度设计为20°,小于设计规范25°。若开口增大,只能再降低坡度,造成滑料风险陡增,显然不可行。用尽所有办法无解时,可以考虑提高送料线高度、增大滑板角度。

将后侧废料刀调转180°,变成刃对刃,若配合优异的空刀设计,可以明显降低滑废风险。由于跌落空间较深,翻转概率较大,仍有立起的可能,不是最佳方案。而且废料刀换向牵一发动全身,其他废料必须重新考量。

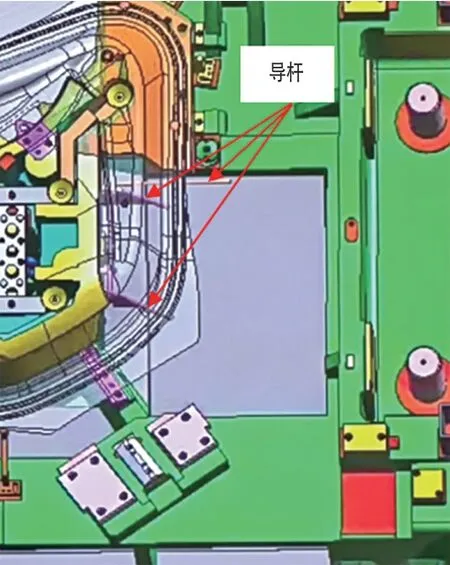

2 号废料是正侧交刀修边,废料向模具前侧滑出。废料后端为刀刃,前端为刀背,后侧先于前侧接触滑板,卡滞风险较高。设计师起初认为可以设置导杆干预,但是经过多角度虚拟滑废分析,认为导杆干预只能优化,不能彻底化解风险。

还可以采取缩短1 号废料,延长2 号废料,缩短部分留一定宽度,下一序修切。此方案最终也被认定不可行,下一序为翻边,且翻边模已经投铸,工艺调整余地为零。

几条道路被封死后,想要降低废料下滑风险只能在OP20 一序做文章。将1、2 号废料合二为一,取消中间废料刀,模具闭高及送料高度维持不变。加长后的废料向前滑出,废料长度接近700mm,超出废料长度设计规定。自动线废料长度一般规定550 ~600mm 是正确的,设计中不要随意突破。只是本案例是逼到绝地的特例,“宁可超长滑出机台,不可取短而卡在模体内。”

经小组联合评审,自动线压机工作台外侧废料道口尺寸长度可行。该废料前部废料刀倾斜约为45°,考虑废料切断后首先要侧滑一定距离,需要加大滑道左右的开口宽度,则模具左右尺寸增加。

图6 为取消中间废料刀模具图,废料变为一块,刀背在前、刀刃在后,似乎不利于废料下滑。设计惯例是侧滑废料向前滑出,废料前端应该刀刃、后部刀背,也可以是刃对刃。

图6 取消中间废料刀

本案例曾想调转2 号废料前废料刀,构成刃对刃。由于调转后不利于模具前侧侧修的3 号废料下滑,只好维持不变。好在前侧废料刀刃面和后部刃面基本成45°夹角的大敞口,切断瞬间有自动放松趋势,废料上带不会十分强烈,拟或根本带不起来,从而降低了上带堵塞风险。

为降低废料上带,设计师已经考虑好预案。如图6 中增加导杆三处,废料如果上带,靠导杆干预控制姿态基本水平,不至于废料后部较先跌落造成卡滞堵塞。导杆倾斜废料先斜滑右侧,废料道上部左右向开口需要扩宽。

为了防止废料侧滑不顺畅,又增加了侧推气缸作为预案。导杆固定在导杆架,架体安装在气缸活塞杆。图7 为气缸侧推导杆机构,侧推气缸五个要素要特别注意,力的大小、作用点、方向、行程和速度。本案例中前后刀刃夹角为45°,卡滞概率很小,退料力量无需计算。如果刃对刃,刃带几乎平行,气缸推力不小于卸料力。气缸的速度不宜过大,要求退出废料而不脱离导杆架。切忌快速冲击,弹出废料,下落不着调。一般选择无冲击退出,气缸气路必须设计调速阀。需以退出行程最小为原则,即刚好推出废料不与45°前刀基座干涉,以减小气缸的体积。

模具结构设计时,统筹设计导杆,不要等到模具验证时让钳工设计、安装。导杆和模具体连接,若不带气缸侧推装置,采用螺钉、销钉紧固,不要焊接。焊接容易脱落,且安装及调整极为不便。

结束语

大量模具冲压生产实践和设计过程证明,每当解决一个问题,常常会带来几个新的问题,有时是致命问题。对新问题继续逐一分析,扩大视角、拓展思维,不放过任何一个疑点。没有问题是暂时的,是头脑中没有想到解决问题的方法。我们要勇于提出反对和否定意见,绝不能盲目自信。废料零堵塞是一种理念,更是一种追求。复杂问题不可能一蹴而就,有时竭尽全力也未必能够完美收官。只要广大设计人员孜孜不倦、刨根问底、不言放弃,两三个项目下来后,我们一定能实现冲压自动线废料零堵塞。