天窗加强环的成本优化

2023-05-06程岩中国第一汽车集团有限公司

文/程岩·中国第一汽车集团有限公司

目前,国内的汽车市场跨界车和SUV 持续热销,消费者对乘车舒适度要求也越来越高,大天窗、全景天窗也逐步成为各大主机厂的车型卖点。全景天窗的天窗加强框由于中间空开部分较大,在设计时不仅要考虑产品结构强度,还要保证制件的尺寸精度,消除天窗与加强框在汽车行驶过程中的碰撞异响。由于全景天窗中间空开部分较大,整体结构会极大的浪费材料成本,如何提高制件的材料利用率,降低工装投资成为天窗加强环成本优化的关键点。本文主要介绍了天窗加强环由整体结构工艺优化为激光拼焊结构,极大地提高了制件材料利用率,降低了材料成本;采用直角拼焊板结构,取消了开卷落料模,节约了两套落料模的工装投资。相比于整体式的天窗加强环,直角拼焊天窗加强环在成本上取得了巨大的优势。

产品优化

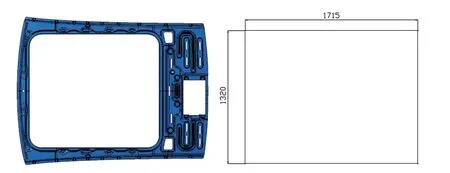

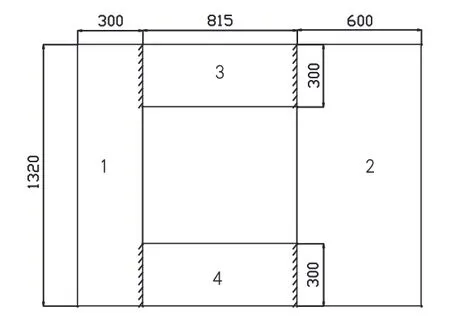

天窗加强环整体结构,零件净重6.44kg,材质ST280,料厚为1.2mm。毛坯料为一整块矩形料,消耗定额为22.68kg,制件材料利用率为28.4%,如图1 所示。

图1 整体结构

为了降低材料成本,在制件工艺评审阶段提出将产品改为拼焊结构,为减少成形过程中焊缝两侧材料的流动量差异过大,焊缝通常选择在天窗拐角过后直线段10mm 左右的距离,材质、料厚不变,制件改为4 块激光拼焊后一体结构,如图2 所示。零件净重6.44kg,毛坯料为4 块矩形料拼焊,消耗定额为15.71kg,制件材料利用率为40.12%,比整体结构天窗加强环消耗定额降低6.97kg,单车降成本约55.76 元。

图2 拼焊结构

工艺优化

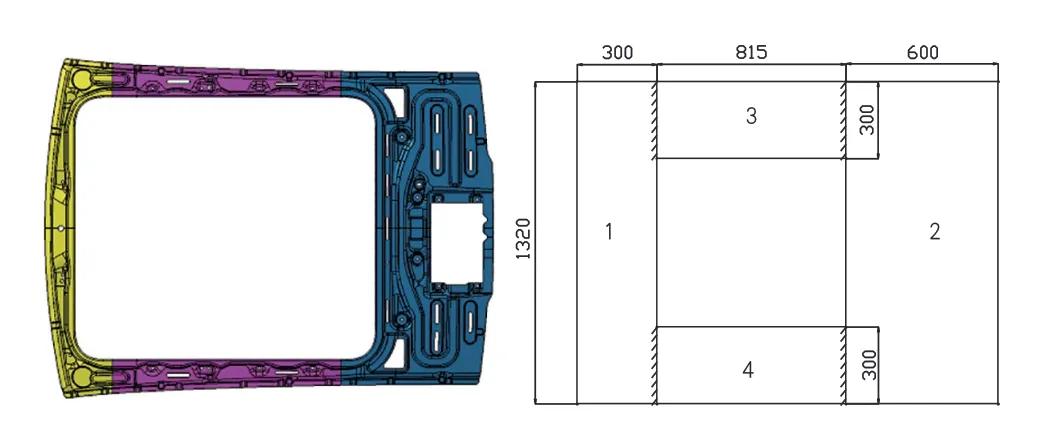

天窗加强环拼焊结构,传统的工艺方案:通常拼焊结构天窗加强环都是由四块板组成(图3),1#、2#两块板带天窗口形状,由于成形时材料流动需要,会采用开卷落料模落出U 形豁口,3#、4#两块板拼焊边进行精剪,四块板按图3 焊缝位置拼焊后,整体拉延成形。传统工艺方案的优点是成形过程中板料均匀流动,制件成形性能良好,无开裂起皱现象。缺点是需要增加两套开卷落料模,实现1#、2#两块料的落料外形,工装成本约增加40 万元左右。

图3 传统拼焊板

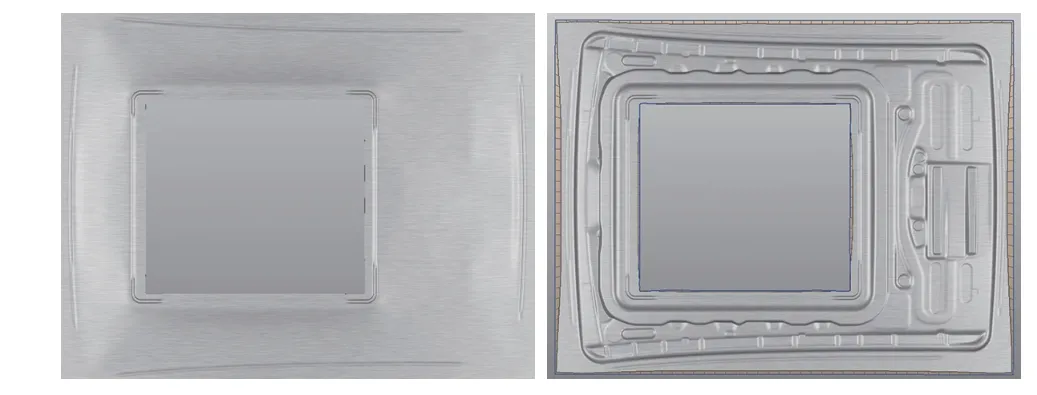

传统方案的激光拼焊板拉延模工艺方案:内外压料板行程一致,行程60mm,外压料板压料力为200吨,内压料板压料力为130 吨,拉延模拟分析结果,焊缝位置无开裂现象,如图4 所示。

图4 传统拼焊板焊缝拉延成形状态

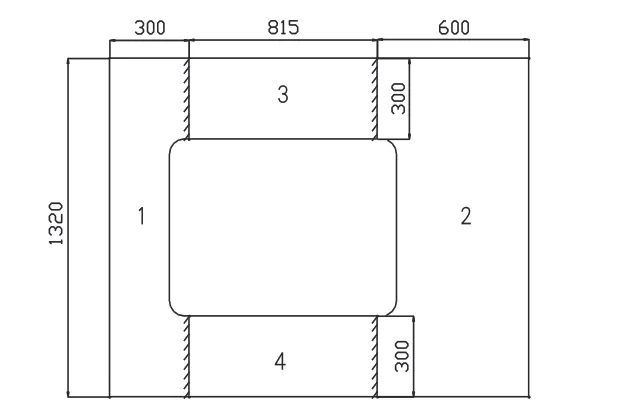

经工艺优化后改为直角拼焊板结构,1#、2#、3#、4#四块板直接精剪, 按图5 焊缝位置焊接,取消了1#、2#板的U 形豁口的开卷落料。

图5 直角拼焊板结构

压料力设置

直角拼焊板拉延模工艺方案,外压料板压料力为150 吨,内压料板压料力165 吨。

拉延筋设置

天窗外侧压料圈拉延筋设置,天窗口内侧压料圈四个拐角处采用锁死筋,控制板料不流动,其余直边采用圆筋,左右两侧拉延筋系数为0.2,上下两侧拉延筋系数为0.1,制件拉延到底,天窗口内侧板料有少量流动量,如图6 所示。

图6 拉延筋设置

行程设置

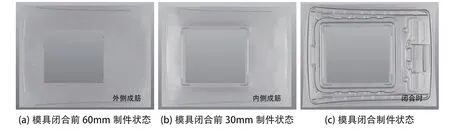

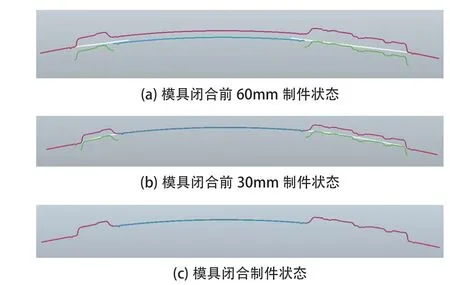

内外压料圈差动行程的设置,是确保天窗加强环直角拼焊尖点处不剧烈撕裂的关键要素,外压料圈行程60mm,内压料圈行程30mm,凹模镶块随上底板下行,模具闭合前60mm,凹模镶块与外压料圈接触,外压料圈及凹模镶块成形出外拉延筋,制件开始拉延成形,模具闭合前30mm,内压料圈与凹模镶块接触,成形出内拉延筋,如图7 所示。差动行程的设置,在保证板料成形过程中无成形面品缺陷的前提条件下,使天窗口内部的成形深度降低,有效控制内压料圈成筋的先后,保证了板料在直角拼焊处最少的成形流动量及制件成形尺寸的稳定性。

图7 成筋模拟分析效果

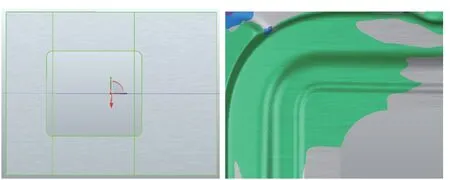

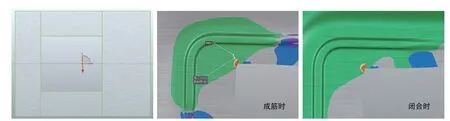

经过拉延模拟分析直角拼焊的工艺方案,在锁死筋成形过程中,拼焊尖点有开裂的情况,在制件成形到底后,直角拼焊尖点开裂状态略有增大,如图8 所示。因为开裂尖点在工艺补充部分,在后工序会修边去掉,不影响最终制件的成形性和尺寸精度。

图8 直角拼焊尖点成形分析

模具结构优化

天窗加强环拉延模的传统结构,包括上底板、下底板、凹模、凸模、外压料圈、内压料圈。模具外压料圈和内压料圈的下方均设置有托杆,托杆与压机的下气垫相接触,下气垫为压料圈提供动力,内外压料圈行程均为60mm,工作时上模向下运动,模具闭合前60mm 时,凹模与外压料圈和内压料圈同时接触夹料,板料外侧拉延筋与天窗口内侧拉延筋成形,随后上模、外压料圈和内压料圈共同向下运动,板料与凸模接触,开始制件拉深直至运动到模具下死点位置,拉深完成。传统模具内外压料圈行程相同,成形深度较大,不利于产品天窗口形状成形,易出现开裂情况,所以板料的天窗口需要进行随形落料。

差动行程天窗加强环模具结构,包括上底板、下底板、凹模镶块、凸模、外压料圈、外压料圈镶块、内压料圈、内压料圈镶块。模具外压料圈行程60mm,内压料圈行程30mm,工作时上模下行,模具闭合前60mm,凹模与外压料圈接触,成形出外拉延筋,凹模下行,模具闭合前30mm,内压料圈与凹模镶块接触,成形出内拉延筋,窗口四处拐角为锁死方筋,上模继续下行,制件最终成形完成,模具闭合,如图9 所示。差动行程的优势就是内压料圈行程短,天窗口形状成形较浅,不易出现开裂情况,所以板料的天窗口不需要进行随形落料。

图9 差动行程下制件的状态

结束语

本文通过对天窗加强环整体结构进行产品、工艺、模具结构的优化,实现了天窗加强环的直角拼焊结构,不仅极大地提高了制件的材料利用率,降低了材料成本,更通过结构优化实现了天窗加强环直角拼焊的成形可行性,对于天窗加强环冲压成本的降低起到巨大的推广应用意义。天窗加强环差动行程的设置,使天窗口内部的成形深度降低,确保成形工艺可行性,天窗口四角的锁死筋保证了板料在直角拼焊尖点处最少的成形流动量,保证焊缝不撕裂。通过对产品拼焊结构的改善,降低了制件的材料成本,通过对拉延模具的改善,节约了开卷落料模,降低了工装投资成本,目前此工艺方案已经推广应用到我公司后序车型。

材料成本方面,天窗加强环整体结构的零件净重6.44kg,消耗定额为22.68 kg,材料利用率为28.4%,天窗加强环拼焊结构的零件净重6.475kg,消耗定额为17.83 kg,材料利用率为36.22%,因此,每辆车降低成本34.79 元。工装成本可以节约两套开卷落料模,大约40 万元。