一种紧凑自动冲压线“T 形”移动工作台方案

2023-05-06姚明彭伟猛王钦安赵兵尚文圣济南二机床集团有限公司

文/姚明,彭伟猛,王钦安,赵兵,尚文圣·济南二机床集团有限公司

近年来,随着汽车产业尤其是新能源汽车产业的高速发展,推动了汽车车身覆盖件生产方式从手工生产的3 ~5SPM,提高到机器人自动化冲压生产的12SPM,冲压专用搬运机器人的成功开发与应用,使得高速智能自动冲压生产达到15SPM。同时伴随着汽车主机厂对中小型冲压零件需求的猛增,现有汽车零部件企业的产能受限,这也促使相关企业积极对现有冲压装备进行自动化、智能化升级改造,提高冲压生产线自动化水平,提升冲压效率。

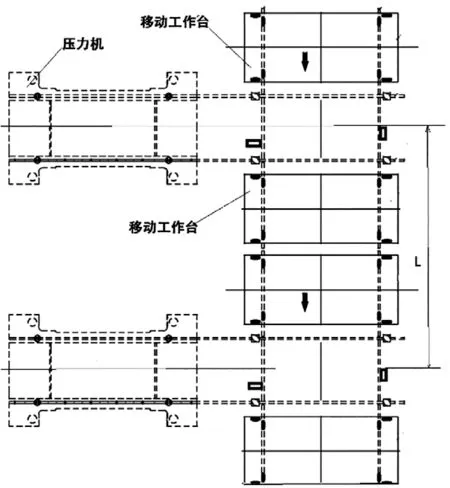

大部分零部件企业受限于现有生产车间的空间,在冲压线自动化升级改造时,需考虑移动工作台的开出方式,而该类型的冲压生产线往往采用的是两台移动工作台单侧“T 形”移动的方式,如图1 所示。

图1 手工冲压线单侧开出“T 形”移动工作台

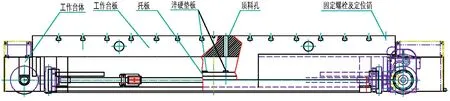

冲压线中压力机“T 形”移动工作台均在压力机同一侧前后移动的导轨上,如图2 所示。移动工作台底部安装有可沿左开导轨运动的左右滚轮以及可沿前后导轨运动的前后滚轮。

图2 一般冲压线“T 形”移动工作台的移动方式

如图3 所示,承载模具的工作台从压力机内沿着左开导轨方向移动到达前后导轨位置后,左右滚轮下方的导轨在地面上安装的顶起油缸的作用下,下降一定高度后,工作台落下使前后移动轮子接触前后移动导轨。换向后移动工作台沿着前后导轨的方向移动至前后导轨一端,到位后检测开关发出信号,此工作台停止后可以进行更换模具工作。位于前后导轨另一端的另一个已经换好新模具的工作台向中间移动,到达换向位置后,左右滚轮下方的导轨在顶起油缸作用下,下降一定高度,移动工作台沿着左开导轨向压力机内移动,到位后检测开关发出信号,此工作台完成定位,从而完成模具更换过程。

图3 “T 形”移动工作台滚轮“T 形”换向示意图

从图1 中,我们不难看出,按照常规布置存在以下问题:冲压线压力机的间距需要大于两个移动工作台的距离,假设生产线为四点冲压线,移动工作台前后尺寸为2500mm,移动工作台之间间距为200 ~400mm(考虑人员通行需求,计算时取300mm)。2 台压力机中心距L =2500×3 +300×3=8400mm。

⑴一般压力机间的自动化送料装置采用机器人送料,距离一般为6500 ~7500mm,单双臂高速机械手送料距离为5000 ~6600mm,压力机间距为8400mm,这无论对机器人送料还是单双臂机械手送料来讲都大,需要在压力机间设置两个机器人及相应的过渡皮带机,或者将机器人底座设置为滑移装置,都会对整线生产节拍产生不利影响,且对生产线的自动化升级造成额外的成本。

⑵一台工作台移至前后导轨的一端后,另一台工作台才能开始移动,影响整线ADC 时间,对整线生产效率的提高产生不利影响。

⑶压力机的间距较大,整线占地面积增大,增加厂房成本。

紧凑自动冲压线“T 形”移动工作台行走机构

为了解决上述问题,本文提出了一种自动冲压线系统及移动工作台移动方案。减小了单侧开出“T形”移动工作台的压力机间距,满足了压力机间的自动化送料装置(机器人或机械手)送料距离(小于6500mm),确保了在两台压力机间只用一个机器人或机械手即可实现冲压件的搬运工作,提高了自动冲压线的整线节拍。

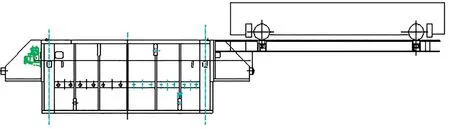

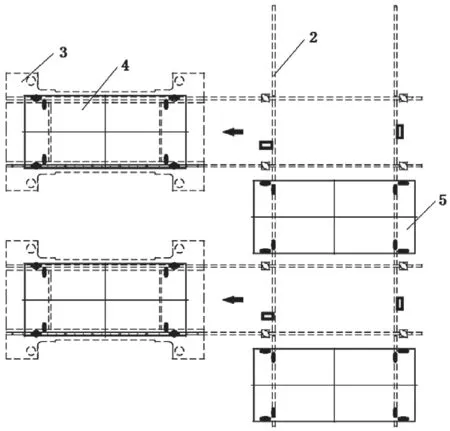

“T 形”移动工作台由工作台板、小车体、前后滚轮、左右滚轮、驱动系统等组成。工作台板上开有“T 形”槽、顶料孔,通过螺钉、固定销与小车体连成一体,保证了生产所需的强度和刚度。小车驱动采用电动方式,电动驱动由电机、减速箱、齿轮、联轴器等组成,通过协调控制前后、左右滚轮的运动,达到驱动小车定向移动的目的。移动工作台结构如图4、图5 所示,导轨上设置“T 形”移动工作台左右移动滚轮顶起油缸。

图5 “T 形”移动工作台结构图(主视图)

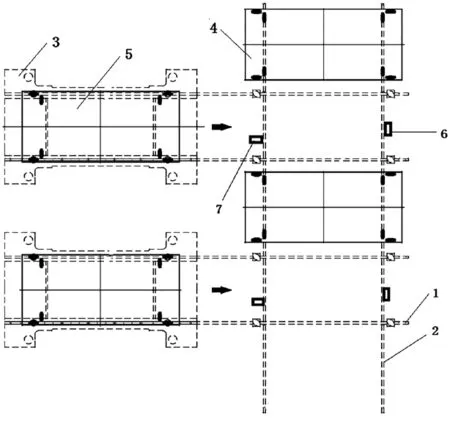

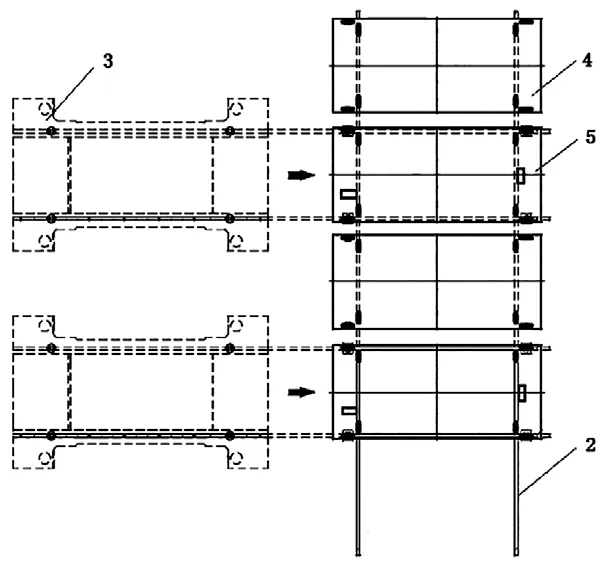

采用新方案冲压线的压力机“T 形”移动工作台的前后导轨相互连接在一起,为整体共用式导轨,所有移动工作台可在前后导轨上移动,如图6 所示。这样冲压线相邻压力机中心距可以大大缩短。图中:1为左右移动导轨,2 为前后移动共用导轨,3 为压力机底座,4 为一个换模状态“T 形”移动工作台,5为在压力机内冲压的“T 形”移动工作台,6 为地面上设有“T 形”移动工作台左右到位检测装置,每个换向工位的左右两侧分别设有左右开到位检测装置、前开到位检测装置,移动工作台上设有检测行程开关,所述检测行程开关与左右开到位检测装置、前开到位检测装置配合,所述检测行程开关、左右开到位检测装置、前后开到位检测装置分别与控制系统连接。

图6 紧凑自动冲压线“T 形”移动工作台导轨布置

紧凑自动冲压线“T 形”移动工作台工作原理

采用上述技术方案,“T 形”移动工作台工作时:

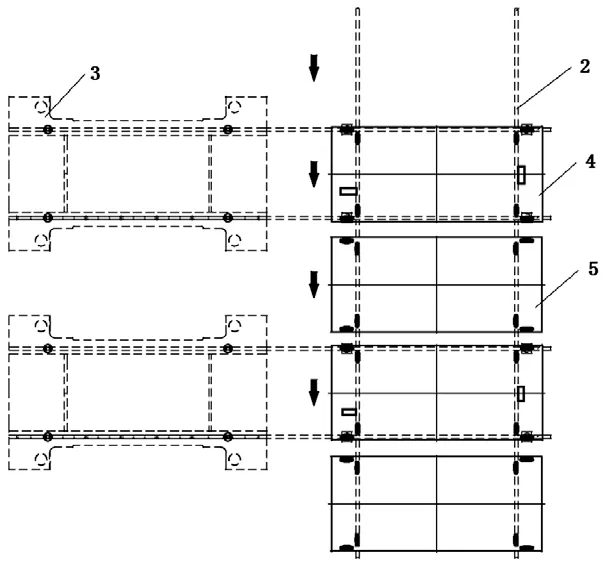

步骤1:如图7 所示,首先紧凑自动冲压线所有位于压力机外侧的“T 形”移动工作台4 已经放置好待生产的模具,压力机将已完成生产的模具合模,并将模具放置在工作台5 上,工作台5 开始沿着左开导轨向右移动。

图7 紧凑自动冲压线“T 形”移动工作台工作步骤1

步骤2:如图8 所示,当所有紧凑自动冲压线的工作台5 同时移动至换向工位时,位于换向工位一侧的左右开到位检测装置碰触到移动工作台上相应的检测行程开关,电气控制器接收信号,工作台停止移动,顶起油缸缓慢落下,左右移动滚轮脱离导轨,前后移动滚轮接触前后移动导轨,此时所有工作台4、工作台5 在前后导轨上依次间隔排布。

图8 紧凑自动冲压线“T 形”移动工作台工作步骤2

步骤3:冲压线所有压力机的“T 形”移动工作台前后同步移动,当所有工作台4 移动至换向工位时,位于换向工位另一侧的检测装置碰触到移动工作台上相应的检测行程开关,电气控制器接收信号,工作台停止移动,如图9 所示。

图9 紧凑自动冲压线“T 形”移动工作台工作步骤3

步骤4:顶起油缸顶起工作台左右移动的滚轮,所有工作台4 沿左开导轨向压力机内移动,到达指定位置后压力机上的左右开到位检测装置碰触到移动工作台上相应的检测行程开关,电气控制器接收信号,工作台停止移动,完成整线的移动工作台更换。

验证总结

某汽车冲压配套企业采用手工冲压线从事汽车结构件生产数十年,随着新能源汽车的高速发展,手工冲压线的效率无法满足市场的需求,需要利用原有的厂房基础,新规划一条LS4-1600 +J39-1000 +J36-800 +J36-630×2 的5 序机器人冲压线,由于原厂房为20 世纪80 年代建造的,厂房跨距小。基于用户现场状况,我们推荐了紧凑自动冲压线的方案并成功实施。项目建成后,冲压线的整线节拍最高达12SPM,该方案取得良好的技术效果。

随着新能源汽车的发展,汽车冲压配套市场的竞争日趋激烈,配套企业如何利用现有的条件实现自动化生产,提升冲压生产效率,降低成本是配套企业生存和发展的关键。业内专家对该技术的新颖性、创造性、实用性充分认可,该技术已经获得国家知识产权局授予的实用新型专利(一种自动冲压线系统 ZL 2021 2 0693608.2),具有广泛的应用前景和推广价值。