冲压工厂质量管理反应计划

2023-05-06尤梓沣北京奔驰汽车有限公司

文/尤梓沣·北京奔驰汽车有限公司

在生产过程中会面对各类在线质量问题及种类不一的客户抱怨,这些问题不能快速有效地得到解决,可能会带来巨大的成本浪费。质量管理反应计划作为整个质量控制体系中必不可少的一环,在这些问题的解决过程中承担着非常重要的作用。在认真梳理了现场的工作流程,并充分学习了公司级反应计划后,结合车间现有的各类标准文件,建立了北京奔驰第一份车间级质量管理反应计划,极大地提升了车间整体的质量反应速度,有效避免了很多的无效工作,全面提升了生产效率、质量问题解决率、客户满意度等关键指标。

项目简介

立项背景

在节奏越来越快的生产任务中,我们需要面临的质量问题也开始变得越来越多,不仅有生产中突发的各类问题,也有来自客户的种类不一的质量抱怨。如何快速准确地解决这些问题,消除这些问题对生产节拍及整车质量的影响,并在后续的生产过程中避免同类问题的再次发生,是我们必须要直面的问题。

项目概述

在学习了解了戴姆勒的质量控制体系(质量管理、质量规划、生产质量、客户质量、质量问题解决)后,认识到质量管理反应计划是整个控制体系中必不可少的一部分,是整个质量控制环节中极为重要的一个环节。反应计划的成功与否直接决定了整个生产系统和质量系统在处理质量问题时的反应速度与准确性。因此,在充分学习了公司级反应计划后,结合车间现有的工作流程/SWI 等标准文件,按生产计划的安排,根据控制计划和相应的作业指导书的要求,组织冲压件的生产,生产工装及模具管理,并通过加工人员的自检、互检、质量部门对产品生产过程进行监控。对不合格产品进行隔离、限制、统计、分析评价,实施风险分析,制定相应的应急计划。在车间领导的带领下,我们制作出了《冲压工厂质量管理反应计划》,这一文件的签发与宣贯,极大地提升了车间整体的质量反应速度,有效避免了很多无效工作,全面提升了生产效率、质量问题解决率、客户满意度等关键指标。

8D 问题解决法——Eight Disciplines Problem Solving。D0:计划,针对要解决的问题,确认是否要用到8D 问题解决法,并确定先决条件。D1:建立问题解决团队。D2:定义及描述问题5W2H。D3:确认并实施遏制措施。D4:确认识别根本原因,找出所有可能造成此问题的原因,并确定为何没第一时间发现问题。所有原因都要有证据证实,不能猜,可以使用5Why 或鱼骨图来完成分析。D5:通过试量产来选择及确认纠正措施。D6:定义并实施纠正措施。D7采取预防措施,lessons learn。D8:感谢团队成员。

CI 前的问题

在线生产中的质量问题的解决过程和客户质量问题解决过程中存在的不足:

⑴问题级别划分不清。在发生问题的第一时间更多的还是依靠一线职工的经验来判定问题的严重程度,无法做到准确有效的信息传递,这无疑会影响到问题的解决效率,增加了生产线的停机时间和问题件的返工或报废成本。

⑵问题升级的触发机制不明确。结合第一项问题,在问题级别划分不清的背景下,想要建立明确可执行的问题触发升级机制更加困难,缺乏这一升级机制时,将极大地影响对很多问题的快速反应升级,增加了问题的试错成本。

⑶问题解决各环节的责任部门缺少明文规定。在整个在线问题的解决流程中涉及到的部门涵盖了整个车间的大部分职能组与工段,当缺少对各个细微环节的责任划分时,对问题的解决速度无疑将产生影响。

⑷问题解决的流程不清晰。在线生产中的问题解决存在大家默认的一个流程,但缺少具体文件支撑,当有经验的工程师或工段长缺席时,问题的处置将出现断档。

⑸对于如何防止问题复发缺少明确规定。问题的发生并不可怕,可怕的是同样的问题得不到根治而重复发生,当车间内缺少对重复问题的管控时,这样的情况也就不可避免。

综上所述,当车间生产运行过程中缺少对这些关键点的明确控制时,无疑将使质量问题的解决重重困难,建立涵盖以上内容的冲压工厂质量管理反应计划迫在眉睫。

项目实施方案

完成质量问题分级

对于质量问题的分级需要考虑到的影响因素:

⑴问题的发生地,同一问题发生在不同的位置所产生的影响和相应处理成本大相径庭,因此针对冲压工厂在整车制造环节中的特殊位置,我们将可能发现与冲压相关的质量问题发生地做了以下区分:冲压工厂内部、装焊车间、喷漆车间、总装车间、质量考核部门五大地点,同一问题发生在这五个不同地点时将被划分为不同等级。

⑵质量问题的类别,单板零件的质量问题根据其严重性的大小可以被分为严重缺陷和一般缺陷,我们将孔相关缺陷和减薄开裂类质量问题定义为严重缺陷,将其他单板件的质量问题定义为一般缺陷;针对白车身上的质量问题又做出了减薄开裂类和其他类缺陷的区分;质量考核部门的质量问题分类则沿用戴姆勒统一的对质量问题的定级考核标准(4 级:专业人能发现,3 级:非专业人在特定角度下能发现,2 级:非专业人很容易就能发现,1 级:安全相关)。

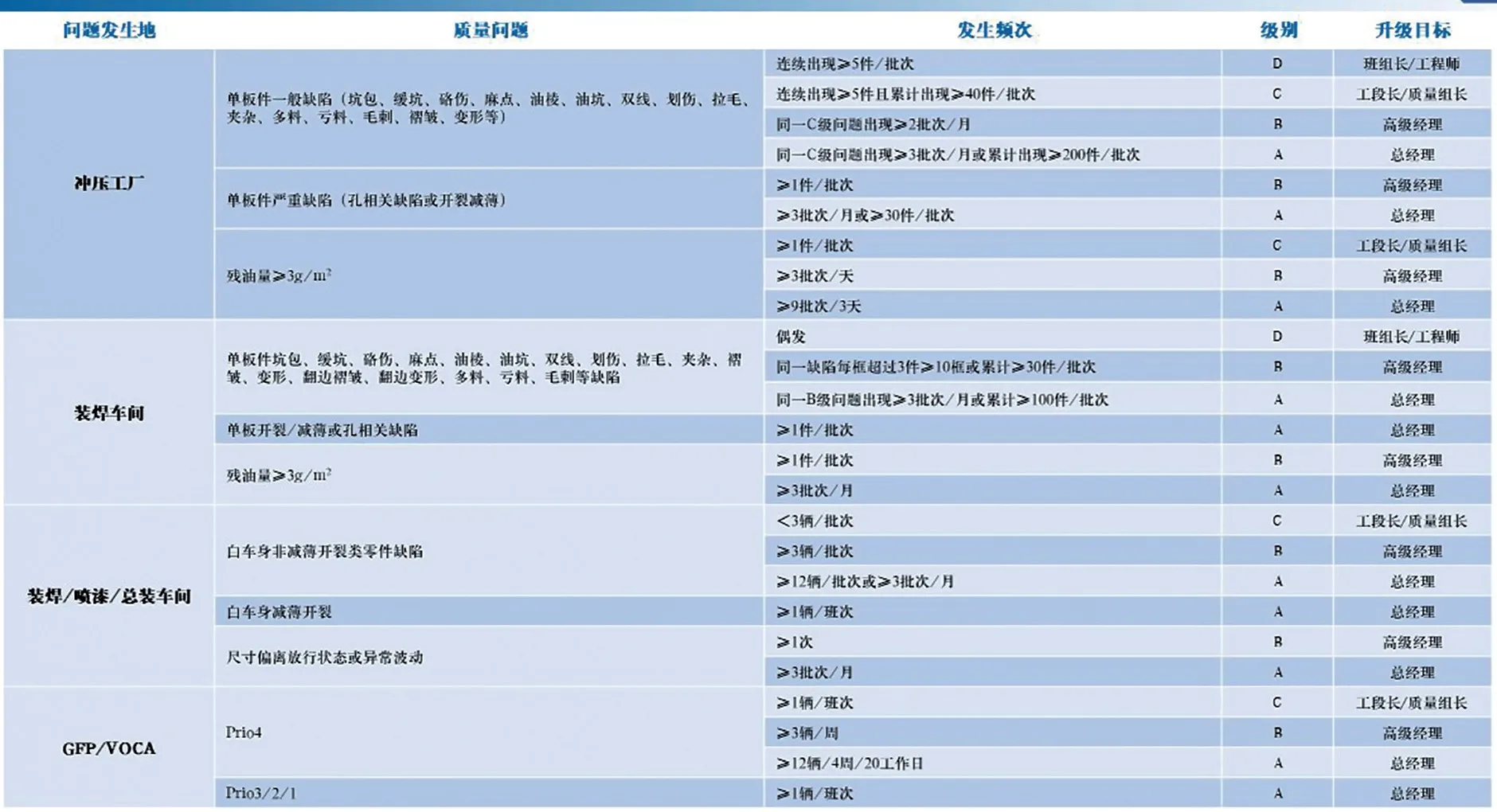

⑶质量问题的发生批次,同一问题的不同发生频次将是影响其问题等级划分的重要因素,根据车间现有SWI/公司级反应计划/客户质量协议等相关质量文件,我们对各个类型的不同发生频次进行了划分,详见图1。

图1 冲压工厂质量问题分级

根据不同问题发生地,不同的质量问题类别,不同的问题发生频次,我们将所有枚举出来的冲压工厂可能面对的质量问题进行了A、B、C、D 四类分级。我们定义生产中发生的小批量单板缺陷或装焊反馈的单板件偶发一般缺陷为D 级质量问题;定义批量的单板件一般缺陷/生产中单批次残油超标/偶发车身一般缺陷为C 级质量问题;定义同一C 级问题出现≥2 次/月/生产中的单板件严重缺陷/少量车身一般缺陷/尺寸波动为B 级质量问题;定义同一C 级问题重复发生≥3 次/ 月/ 大批量单板件,一般缺陷/生产中的批量严重缺陷/装焊反馈的单板件严重缺陷/大批量的车身一般缺陷/车身减薄开裂/VOCA 等考核部门反馈的问题为A 级质量问题。针对不同等级的问题将完成不同的反应步骤。

明确质量问题分级汇报模式

完成问题分级后我们明确了不同等级问题的逐级汇报模式(图2),针对A、B、C、D 四类质量问题其分别对应的升级范围、升级平台、所应采取的措施和建议采取的问题解决方法做出了细致明确的规定。当问题发生时,Q-sensor 与现场人员所需要采取的行动被明确指出,避免了信息传递的误判错判,实现了准确有效的信息传递,提升了问题的解决效率,降低了生产线的停机时间和问题件的返工或报废成本。

图2 问题逐级汇报模式

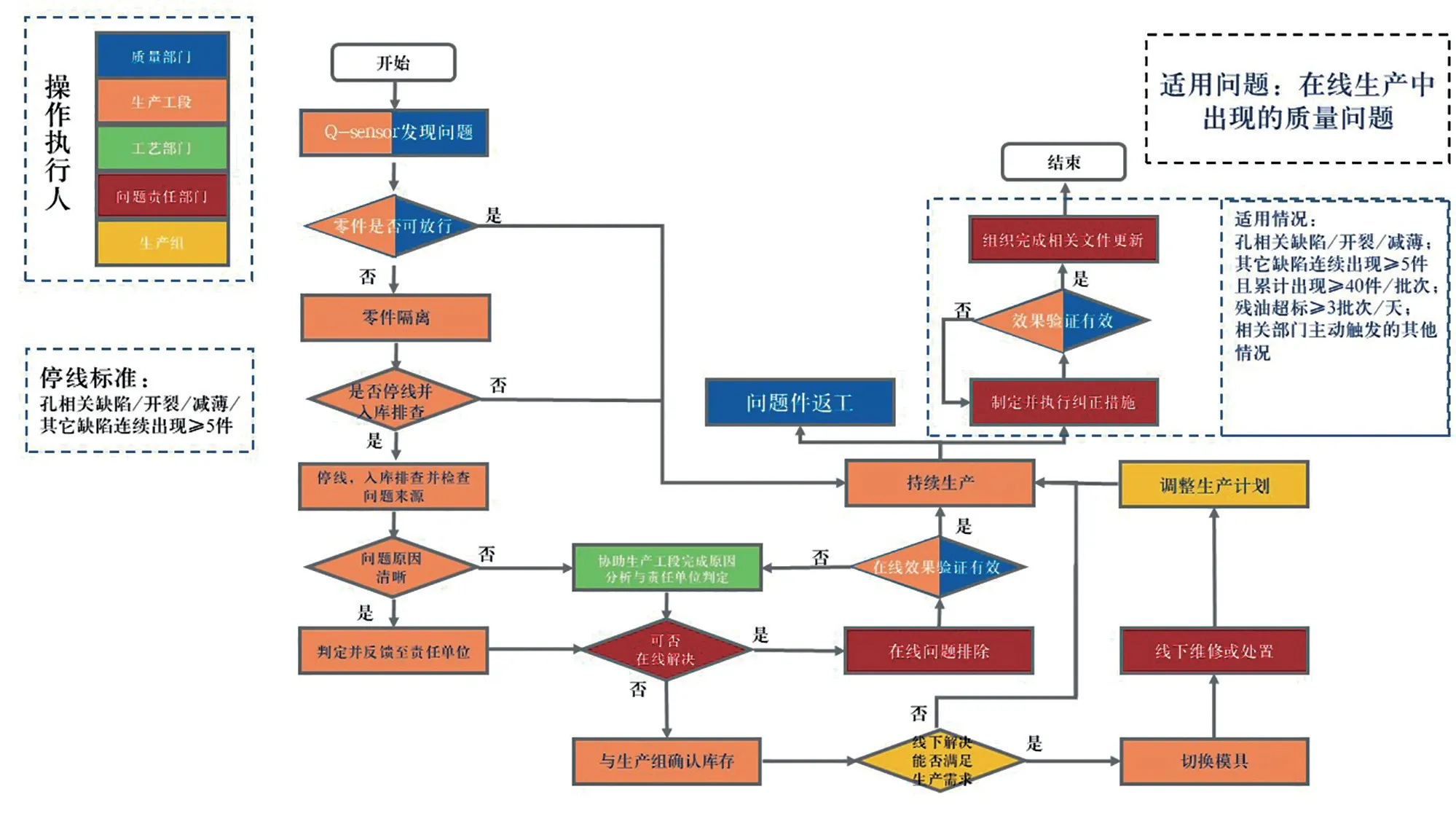

在线质量管理反应流程

明确了在线生产中发生质量问题后的解决流程,明确了流程中各相关方职责,确定了停线标准,以及实施纠正措施的适用情况,解决了以往只能依靠有经验的工程师/工段长来带头解决相关问题的窘境。

停线标准:孔相关缺陷/开裂/减薄;其他缺陷连续出现≥5 件。

适用情况:孔相关缺陷/开裂/减薄;其他缺陷连续出现≥5 件且累计出现≥40 件/批次;残油超标≥3 批次/天;相关部门主动触发的其他情况。

在线生产中的质量管理反应流程见图3。

图3 在线质量管理反应计划

客户质量管理反应流程

明确了发生在客户处的质量问题的解决流程,明确了启动处理方案的标准,确定了全面排查工作的职责划分,进一步提升了对客户抱怨的反应速度,增强了客户满意度。

同时满足以下条件可发起Campaign:成车问题;该问题一定会引发客户抱怨;责任清晰;问题车数量由各方协商确定(无法达成共识时升级到SCQ)。

严重问题:单板孔相关缺陷/开裂/减薄;单板其他缺陷每框超过3 件,且超过10 框或累计≥30 件;车身减薄/开裂;车身非减薄开裂类缺陷≥3 辆/批 次;PAF/VOCA 发现Prio3/2/1或Prio4≥3辆/周。

全面排查工作职责:质量组组织各部门完成零件全面排查工作。

客户质量管理反应流程见图4。

图4 客户质量管理反应计划

零件排查人员布置图

为了将质量问题的排查工作流程透明化、简单化,提升对问题件的排查速度,在结合了有经验的工程师、质检员的工作经验后,制作了零件排查人员布置图(图5)。确定了在哪查、怎么去、查什么三点要点。

图5 零件排查人员布置图

效果与效益

主要创新和改进

⑴本反应计划为北京奔驰的首个三级部门反应计划,实现了戴姆勒反应计划在奔驰工厂落地后的首个三级部门落地,成功填补了车间的这一质量管理体系缺陷。

⑵反应计划的制定和签发融合了车间所有相关人员的经验和总结,有效结合了戴姆勒反应计划规范和北京奔驰反应计划要求,在相应SWI/流程文件/质量协议的既定规则下,将在线生产质量管理和客户质量管理的相关反应进行了透明化/可视化的规范,完成了对反应计划的标准作业规范和落地。

经济效益

⑴节约零件返工成本:节约问题处理的试错成本,大幅降低采取遏制措施的反应时间与其动作的准确性,因此降低了大量因遏制措施未及时到位引发的问题件的产生。

⑵节约问题车辆返工成本:明确客户质量管理反应计划,明确人员布置图,遏制措施的有效实施显著降低了问题车辆的持续产生,因此避免了难以量计的问题车返工报废成本。

⑶对于纠正措施的实施条件的明确规范与执行,有效降低了重复问题的产生,避免了大量重复问题带来的遏制/返工/纠正/报废等行为带来的成本浪费。

社会效益

本文件的制定与签发实现了公司第一个三级单位反应计划的诞生,这与戴姆勒整体的质量管理体系符合度更加贴合,实现了对质量问题快速反应的精准控制,极大地提高了对在线生产过程及客户处质量问题的控制水平和解决效率,极大地提升了客户满意度。

展望与小结

本文件的制定与签发实现了冲压工厂质量管理反应计划由0 到1 的跨越,满足了现阶段车间对质量问题快速反应的需求。在未来的生产中我们将不断地根据实际生产状况与客户需求完善此文件,实现冲压车间对所有质量问题的精准控制。