某铀钼萃余液的絮凝预处理试验研究

2023-05-05段云霞师留印杨剑飞

黄 永,段云霞,师留印,杨剑飞

(核工业北京化工冶金研究院,北京 101149)

某铀钼矿采用硫酸高温浸出、N235分步萃取分离铀钼工艺[1],萃原液中含有一定量的固体微粒,在萃取过程中易发生乳化,使得萃余液浊度较高且夹带大量有机相。萃余液中有机相浓度偏高,不仅增大了有机相损耗,而且造成萃余液直接返回浸出时出现浸出槽“冒槽”现象。

生产中采用石灰中和—板框压滤—滤液静置降浊-活性碳吸附除油工艺处理萃余液[2],中和过滤后的溶液中油分约为45 mg/L、浊度约为30 NTU,在溶液进入活性碳吸附前必须将其浊度降至10 NTU以下,吸附后将溶液油分降低至10 mg/L以下,然后返回系统循环使用。现有处理工艺由于萃余液需先进行中和处理,使得萃余液的余酸无法得到有效利用。

去除污水中有机相的方法主要有重力分离、气浮分离、混凝与絮凝、电化学、膜分离、吸附、生化等方法[3-14],重力分离法适合对漂浮、分散的有机相自发聚集分层进行回收;电化学法能耗较高;膜分离法、吸附法及生化法对进水浊度及油分的要求较高,不适合处理萃余液这种复杂水体;气浮法适合分散油处理,与混凝配合使用效果较好。铀钼萃余液中的有机相以稳定的水包油微小液滴形式粘附在固体颗粒表面,油珠粒径小且呈悬浮状,处理难度大;只有将细小的悬浮物凝聚成大的悬浮物,才能有效去除。有机高分子絮凝剂有很强的桥连作用,可使污水中细小的悬浮颗粒物快速絮凝。因此,笔者使用有机高分子絮凝剂对铀钼萃余液进行预处理,考察絮凝剂类型、絮凝剂用量、混合程度、搅拌时间等对降浊与除油效果的影响,从而确定萃余液絮凝预处理的最佳条件。

1 试验部分

1.1 试验原料

试验所用萃余液取自生产车间隔油池出液口,主要成分见表1,萃余液浊度和油分见表2。

萃余液中浊度和油分较高,生产过程中浊度和油分分别总体保持在725 NTU和215 mg/L;但随着生产工艺参数波动,浊度和油分最高分别达到1 500 NTU 和294 mg/L,萃余液越浑浊,浊度越高,对应的有机相含量也越高,萃余液中有机相含量与浊度成正相关性。

1.2 主要设备

试验设备及仪器:F2000-1型红外光度测油仪;ZXZD-2008型浊度仪。

1.3 试验方法

取500 mL萃余液置于烧杯中,加入一定量浓度为0.1%的絮凝剂,搅拌均匀后静置1 h,取上清液测定其浊度和油分。

表1 萃余液主要组分

注:①浊度单位为NTU。

2 试验结果及讨论

2.1 直接过滤对萃余液的预处理效果

为了考察直接过滤去除萃余液有机相是否可行,进行了双层滤纸静态过滤试验,滤纸孔径为20 μm,萃余液用量100 mL,取不同样品进行5次试验,结果见表2。

表2 萃余液直接过滤效果

由表2可看出,萃余液中乳化物固体微粒粒度细小,进行直接过滤处理,萃余液中有机相及浊度去除效果有限,需要对萃余液进行预处理。

2.2 絮凝预处理对萃余液的处理效果

2.2.1 絮凝剂类型对预处理效果的影响

试验条件:向各烧杯中分别加入500 mL萃余液,萃余液浊度和油分分别为725 NTU和215 mg/L,再向烧杯中分别加入5 mL不同类型的絮凝剂溶液,搅拌10 s,观察并记录试验现象,取样分析浊度和油分。试验结果见表3。可以看出,不同类型絮凝剂的预处理效果差异较大,阳离子型絮凝剂对萃余液预处理效果好,处理后的萃余液浊度、油分明显降低,溶液清澈透亮;而阴离子型和两性絮凝剂的处理效果相对较差。

表3 絮凝剂类型对预处理效果的影响

萃余液中的固体微粒多带负电荷[15-16],呈相互排斥的分散状态悬浮于水体中,C6140和C6160为阳离子度相对较高的有机聚合物,可以更好地吸附萃取液中的悬浮微粒,中和油珠表面的电荷。由于这类絮凝剂的分子量较大,大分子链上又分布有阳离子、非离子或阴离子基团,通过电中和、吸附架桥作用,絮凝剂通过压缩油粒的双电层,破坏油滴界面上的稳定乳化油膜,使油、水产生分离,并且形成稳定的絮凝体。因此,后续试验采用C6140阳离子絮凝剂进行研究,如无特别说明,萃余液浊度和油分均分别为725 NTU和215 mg/L。

2.2.2 絮凝剂用量对预处理效果的影响

试验条件:向各烧杯中分别加入500 mL萃余液,再向烧杯中分别加入C6140絮凝剂,搅拌转速60 r/min,搅拌10 s,观察并记录试验现象,取样分析浊度和油分。试验结果见表4。

表4 絮凝剂用量对预处理效果的影响

由表4可知,随着絮凝剂用量增加,萃余液中浊度和油分含量显著降低;当絮凝剂用量为2.0 g/m3萃余液时,处理后的溶液清澈,油分降低至41.8 mg/L。

2.2.3 絮凝搅拌时间对预处理效果的影响

试验条件:向各烧杯中分别加入500 mL萃余液,絮凝剂C6140加入量为2.0 g/m3萃余液,搅拌转速60 r/min,搅拌不同时间,观察并记录试验现象,取样分析浊度和油分。试验结果见表5。可以看出,搅拌时间对有机相去除效果基本没有影响;但搅拌时间过长,容易将形成的絮团打散,影响絮团的自然沉降速度。因此,混合搅拌时间以10 s为宜。

表5 搅拌时间对预处理效果的影响

2.2.4 搅拌转速对预处理效果的影响

试验条件:向各烧杯中分别加入500 mL萃余液,萃余液浊度和油分分别为1 320 NTU和271 mg/L,絮凝剂C6140加入量为2.0 g/m3萃余液,搅拌10 s,考察搅拌转速对预处理效果的影响。试验结果见表6。

表6 搅拌转速对预处理效果的影响

由表6可知,搅拌转速对于预处理效果基本没有影响;但过大的转速会将形成的絮团打碎,不利于絮团聚集沉降。因此,混合搅拌转速控制在60 r/min。

2.2.5 静置时间对预处理效果的影响

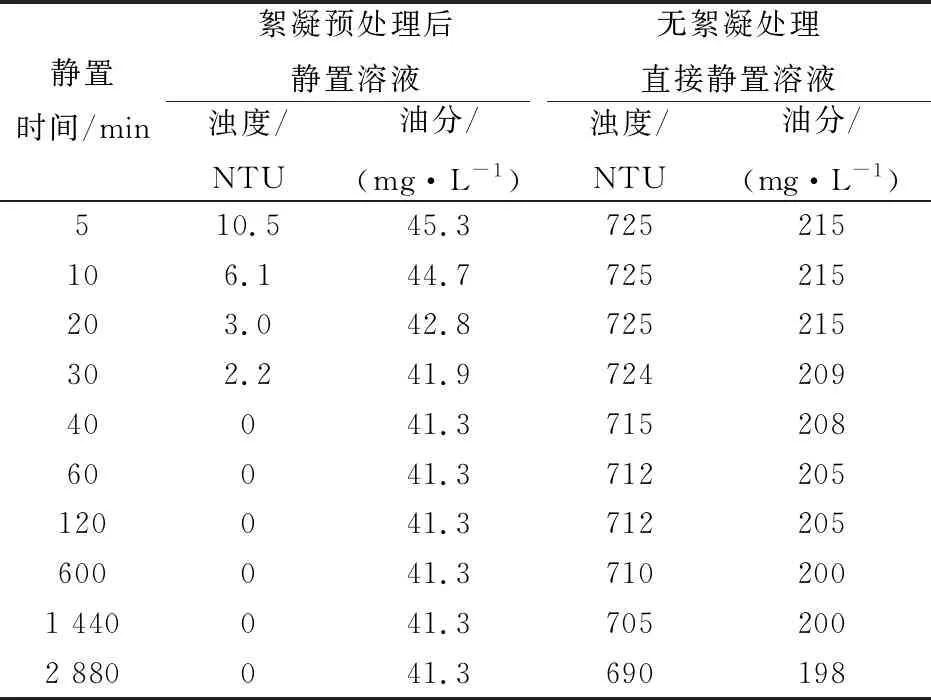

试验条件:取2 000 mL萃余液倒入烧杯中,絮凝剂C6140加入量为2.0 g/m3萃余液,搅拌转速60 r/min,搅拌10 s后静置一定时间,观察并记录试验现象,并取样分析浊度和油分。试验结果见表7。

表7 静置时间对预处理效果的影响

由表7可知,随静置时间的延长,絮凝处理后溶液的浊度和油分降低,静置40 min后,浊度和油分分别为0 NTU和41.3 mg/L;而未经絮凝预处理的萃余液,直接静置48 h其浊度和油分也无明显降低。这主要是由于絮凝剂具有较强的扫捕能力,能捕集到萃余液中的极微小颗粒,进而形成大的絮团,降低油分和浊度。

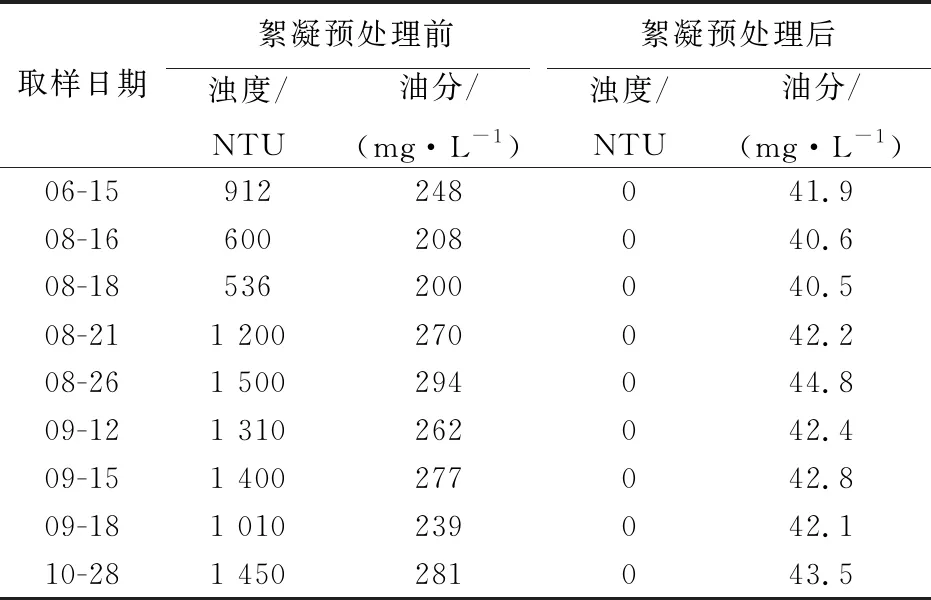

2.2.6 萃余液浊度对预处理效果的影响

在实际生产中,由于生产参数的波动,萃余液浊度和油分在一定时期内出现较大波动,要求絮凝预处理工艺具有较高稳定性及可靠性。取不同日期的萃余液进行试验,考察C6140絮凝预处理工艺的稳定性。试验条件:取2 000 mL萃余液倒入烧杯中,絮凝剂C6140加入量为2.0 g/m3萃余液,搅拌转速60 r/min,搅拌10 s后静置40 min取样分析,试验结果见表8。

表8 萃余液浊度对絮凝预处理效果的影响

从表8可看出,C6140絮凝剂对不同浊度的萃余液均能产生较好的降浊效果,具有较强的适应性。

3 结论

阳离子型絮凝剂对萃余液处理效果较好,处理后的萃余液清澈透亮。在阳离子絮凝剂C6140用量2.0 g/m3萃余液、搅拌转速60 r/min、搅拌时间10 s、搅拌后静置40 min条件下,絮凝处理后得到的清液浊度和油分分别降低至0 NTU和44.8 mg/L。阳离子絮凝剂C6140对萃余液浊度变化有较强的适应性,絮凝预处理工艺参数可应用于生产。