汽车封油螺丝脱外螺纹三板模设计

2023-05-05肖国华杨少增王根华

丁 波,肖国华,杨少增,王根华

(1. 宁海县第一注塑模具有限公司,浙江 宁波 315600;2. 浙江工商职业技术学院,浙江 宁波 315012)

0 引 言

在注射模具设计中,塑件上如果有外螺纹特征需要针对外螺纹特征的结构形式而采用不同的脱模机构实施脱模。基本包括以下几种情况:第一种是外螺纹附加设置在塑件本体上,外螺纹的脱模方向与模具模腔的打开方向(开模方向)一致,直接使用型腔、型芯先后脱离的方式脱模[1-4];第二种是外螺纹的脱模方向与开模方向不一致,成垂直状态时,使用哈弗滑块实施侧抽芯方式脱模[5-7],成其他锐角状态时,可以采用哈弗滑块侧抽芯脱模,也可以采用其他滑块方式进行脱模[8-10]。对于局部外螺纹特征,可以采用多个水平侧滑块或斜滑块进行脱模。一般情况下,应尽量避免使用外螺纹旋转抽芯方式脱外螺纹,这样会使得模具结构变复杂,模具制造成本升高,模具的成型件的配模和模具整体装配的难度也会加大[11-13]。但在个别情况下,如外螺纹的结构形式不允许实施滑块侧抽芯脱模或在外螺纹的精度有较高的生产要求时,采用外螺纹型芯旋转抽芯方式进行外螺纹脱模亦成为无奈之举[14-16]。本文结合某汽车发动机油封螺丝的注塑成型要求,设计了一副外螺纹旋转抽芯脱模方式三板结构模具,对于同类塑件的注塑成型模具设计有一定的借鉴意义。

1 发动机油封螺丝

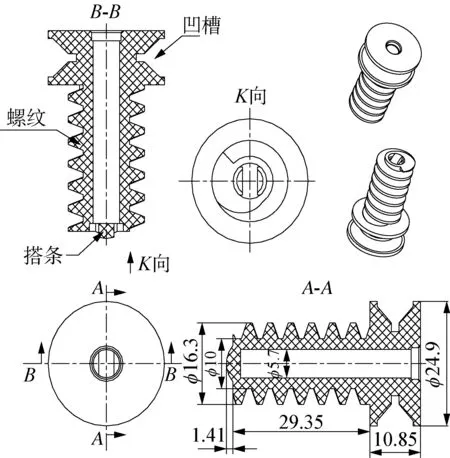

发动机油封螺丝应用于发动机上局部需要放润滑油的位置,其材料采用尼龙PA66。塑件基本尺寸如图1中A-A剖视图所示,塑件的结构特征包括:顶部设置一个圆柱台,圆柱台外侧开设有一个圆环凹槽,凹槽截面为矩形+梯形形状;圆柱台下方设置管螺纹,管螺纹的螺纹特征不同于普通三角形截面细牙螺纹;螺丝中间为通孔,通孔底端设置有一个搭条。塑件材料收缩率为0.58%~0.66%。螺丝外螺纹上不允许有飞边产生,以免影响螺丝的密封作用。螺丝塑件产量130万个,交货时间比较短,要求模具有较高的生产效率。

图1 发动机油封螺丝塑件Fig.1 Plastic parts of engine oil seal screws

2 模腔分型设计

结合塑件的产品要求、材料特点、量产要求等,针对单个塑件的模腔做以下分型设置(立式布置)。

1) 鉴于塑件的产量要求,塑件模腔的布置需要使用一模多腔方式进行模腔布置,因而,单个塑件模腔的布置按图2所示放置方式进行布置,F4向为模具动模的开模运动方向,F3向为动模的开模运动反向,F1、F2向为侧抽芯方向。

2) 由于外螺纹为管螺纹,从螺丝本身的中性面将外螺纹的成型件设置为两边侧抽芯的哈弗滑块时,单侧螺纹面位置存在倒扣,强制脱模会损坏外螺纹的螺纹面,破坏螺丝的密封性能。且使用哈弗滑块成型时,随着模具工作时间的加长,两个哈弗滑块碰合面之间磨损会越来越严重,从而导致模腔在两者的碰合面处闭模不严实,产生飞边,且螺丝旋进对应的安装螺孔时,转动不畅或者无法转动。因而,外螺纹的成型件使用整体成型块B5块进行成型,B5块既做T1向的旋转抽芯,又做F4向沿开模方向的移动抽芯。B5块与塑件上端圆柱台成型块之间使用P2分型面分割。外螺纹尾端的搭条使用B4块进行成型,并由B4块对塑件进行最后的顶出脱模。

3) 在上述开模方向设置下,塑件上端圆柱台的凹槽只能采用侧抽芯的方式进行脱模,因而,须设置2个哈弗滑块进行侧抽芯脱模,2个哈弗滑块的滑块头分别为B1、 B2块,对应的抽芯方向分别为F1向、F2向,B1、 B2块上端面使用分型面P1面与塑件的顶端面成型件B3块进行分型分割。

F1、 F2、 F3、 F4为平移方向;T1为转动方向;B1、 B2、 B3、 B4、 B5、 B6为成型分块图2 分型设置Fig.2 Parting setting

4) 塑件内孔的成型件B6镶装在B3块上。

据此分型设置,塑件的脱模可以按以下方式进行:第一步,B5块先同步按T1向旋转,和按F4向移动脱外螺纹,这样螺纹脱模时塑件不跟随成型块B5的转动而转动,以确保B5与塑件可靠分离;第二步,B3、 B6块同步与塑件分离;第三步,哈弗滑块的成型块B1、 B2分别按F1向、F2向移动,与塑件分离;第四步,搭条成型块B4按F3向顶出,实现塑件与成型件的完全分离。

3 模具结构件设计

依据单腔成型件的组成及塑件脱模方式的布置,拟定的单腔模具结构如图3所示。结构中,外螺纹型芯7(成型件块B5)由液压马达17通过马达齿轮15,传动齿轮13、 14,螺纹型芯齿轮11进行驱动,实施旋转抽芯和复位动作,外螺纹型芯7的旋转由螺纹导环8进行导向,其底端由动模垫板26上对应位置的槽面进行限位,上端位置的限位由其下端对应于螺纹型芯齿轮11的台肩端面,与动模板25的下端面配合进行限位。外螺纹型芯7使用环形水槽6进行冷却,环形水槽6内冷却水使用密封圈5进行密封,密封圈5上下各设置1个。

1—定距拉杆;2—型腔压块;3—左哈弗滑块;4—右哈弗滑块;5—密封圈;6—环形水槽;7—外螺纹型芯;8—螺纹导环;9—搭条顶杆;10—齿轮轴;11—螺纹型芯齿轮;12—支撑柱;13,14—传动齿轮;15—马达齿轮;16—马达座;17—液压马达;18—限位螺丝;19—锁紧块;20—斜导柱;21—内孔型腔镶件;22—面板;23—脱料板;24—定模板;25—动模板;26—垫板;27—垫块;28—顶针面板;29—顶针推板;30—底板;31—垃圾钉;32~34—导套;35—导柱图3 单腔结构零件布置Fig.3 Layout of single cavity structural parts

成型块B4设计成零件搭条顶杆9,外螺纹型芯7的上端设置有顶针孔与搭条顶杆9滑动配合,配合间隙单边宽0.02 mm,以防止塑件搭条位置产生飞边。

成型块B1、 B2分别设计成左哈弗滑块3、右哈弗滑块4,安装在动模板25上,两者结构形式一样,都使用斜导柱进行驱动(斜导柱20),斜导柱20的驱动斜角为12°,滑块的背面使用锁紧块19进行锁紧,锁紧面斜角15°,滑块的行程限位由螺丝18进行限位,抽芯行程3.5 mm。

成型块B6镶装在B3块上,具体零件结构形式为内孔型腔镶件21(成型块B6)通过型腔压块2(成型块B3)压紧安装在模具定模板24上。

模具中,为方便外螺纹型芯7的驱动机构的安装,模具的模板中需要增加一块动模垫板26。基于多腔布局需要,以及塑件在图2所示脱模布局设置下难以开设侧浇口等原因,模腔使用点浇口进行浇注,因而模具模架结构选用三板模架结构较为合适。模架结构选用简化型三板模架,因而导柱使用4根导柱35,而脱料板23、定模板24、动模板25上分别设置有导套34、 33、 32,与导柱35滑动配合。三板模模板打开的定距机构件使用复合式拉杆定距拉杆1。模具内多腔布置及点浇口设置如图4所示。模具多腔布局为一模四腔,这样能满足塑件在限定时间内的生产量要求。多腔设置的一个弊病是塑件的成型精度会随布局腔数的增加而降低5%~10%。点浇口形式及附属零件采用常规三板模通用的结构,出于模腔浇注平衡考虑,模具中心部位两腔的进浇浇口直径为0.8 mm,两侧的两腔进浇直径为1.0 mm。模具分3次开模打开,打开面分别为K1、K2、K3,打开顺序为K1—K2—K3,闭合顺序为K1—K2—K3。模具的定模、动模平面布局如图5所示。模具的水路只设置了1条水路C1,用于冷却4个螺纹型芯7,图3中4个螺纹型芯7上的环形水槽串接在C1水路中。结合前述,螺纹型芯7的驱动机构使用液压马达17驱动,对应的驱动链为:1个马达齿轮15驱动1个中间齿轮14,中间齿轮14驱动2个中间齿轮13, 2个中间齿轮13同步驱动4个螺纹型芯齿轮11转动。

4 模具工作原理

注塑时,模具的工作原理同普通简化型三板模模具工作原理相同,即模具分3次开模打开(K1—K2—K3),具体为:开模取件时为①外螺纹型芯7抽芯→②模具K1面打开,浇口与塑件分离→③K2面打开,流道废料脱模→④塑件与型腔镶件(内孔型腔镶件21)分离→⑤左哈弗滑块3、右哈弗滑块4侧抽芯→⑥搭条顶杆顶出,共6个步骤;闭模时,按①搭条顶杆先复位→ ②外螺纹型芯7复位→③模具K1面闭合→④K2面闭合→⑤K3面闭合→⑥左哈弗滑块3、右哈弗滑块4复位进行复位闭合。

5 结束语

1) 针对油封螺丝塑件设计了一副三板点浇口注射模具,模腔布局一模四腔,单腔模腔内塑件的布置为立式布置方式,单腔使用1个点浇口进行浇注,模腔的冷却使用1个冷却环槽进行冷却,塑件外壁的脱模使用旋转式机构进行外螺纹脱螺纹和环槽哈弗滑块机构进行侧抽芯脱模。塑件最终由成型顶杆搭条顶杆进行顶出,从而实现完全脱模。

2) 模具的创新之处在于:①使用旋转式外螺纹机构进行脱外螺纹,有效地解决了哈弗滑块不能脱外螺纹的应用难题,保证了塑件的成型要求。②使用点浇口来对模腔进行中心部位进浇,有效保证了各模腔的充填效果,也有利于模腔的多腔布置,提高了单模产量。