注塑工艺参数对模腔压力分布的影响

2019-06-03万旭光张亚军金志明

万旭光,张亚军,金志明

(北京化工大学机电工程学院,北京 100029)

0 前言

注射成型是塑料成型加工中较为重要的方法。模腔压力反映的是熔料充填过程及充满后作用于模腔内壁的压力[1]。产品品质可以通过模腔压力曲线综合反映,模腔压力曲线可以明显表明产品品质的优劣[2]。而模腔压力又与各种成型工艺参数密切相关[3],所以注射成型通过控制模腔压力曲线来控制工艺参数能够达到良好的效果[4]。邱斌等[5]利用模腔压力曲线研究了保压曲线对制品表面品质的影响;马国臻等[6]研究了模腔压力曲线与制品品质之间的关系;谢北萍等[7]研究了模腔压力曲线和塑料制品残余应力之间的关系;张珉等[8]利用模腔压力曲线研究了微注塑制品的品质;Kurt等[9]利用模腔压力曲线研究了模腔压力和制品收缩率的关系。Huang[10]利用模腔压力曲线预测了注塑转换点,保证了制品品质。

熔体注射到模腔后,熔体在模腔内必然会产生压力分布不均,这样会产生不均匀的制品品质,包括取向、应力和厚度等。所以在保压和冷却过程中需要使制品的每个部分尽可能经历相同条件,使模腔内熔体压力分布均匀[11]。因此,研究者普遍认为均匀的模腔压力分布有利于制品品质。本文分别通过Moldflow模拟分析和实验对模腔压力曲线进行研究分析,利用模腔内各点的模腔压力曲线重合率表征模腔压力分布。实验通过压力传感器对模腔压力曲线进行采集,研究模具温度、熔体温度和保压压力对模腔内压力分布的影响规律。进而研究了模具模腔内不同点的压力分布和制品品质之间的关系。研究表明,模具温度、熔体温度、保压压力参数对于模腔压力曲线重合率有一定规律的变化影响。各点压力曲线越接近,制品的品质均一性越好。

1 模拟分析

在Solidworks软件中建立实体模型,将制品文件转换为STL格式导入Mlodflow软件。对实体模型进行3D网格划分。实体模型的网格划分塑件如图1所示,材料为聚丙烯(PP)。通过设定不同的模具温度、熔体温度和保压压力的参数来对整个注射成型过程进行模拟分析,以模拟出来的模腔压力曲线重合率为研究对象,通过模拟得到制品的翘曲变形来表征制品品质。得到的模腔内部压力曲线的三点位置如图2所示,后文中各图的A、B、C均为图2中模腔三点位置的模腔压力曲线。

图1 制品网格模型Fig.1 Grid model of the product

图2 模腔压力曲线的3点位置Fig.2 Position of CPC at three points

2 模拟结果分析

2.1 模具温度对模腔压力模拟曲线重合率的影响

设定熔体温度为250 ℃和保压压力为10 MPa,只改变模具温度分别为30、40、50 ℃。模腔压力曲线模拟结果如图3所示。可以看出,在其他工艺参数不变的情况下,合理范围内,随着模具温度的升高,模腔压力曲线重合率越高,模腔各点压力越接近。

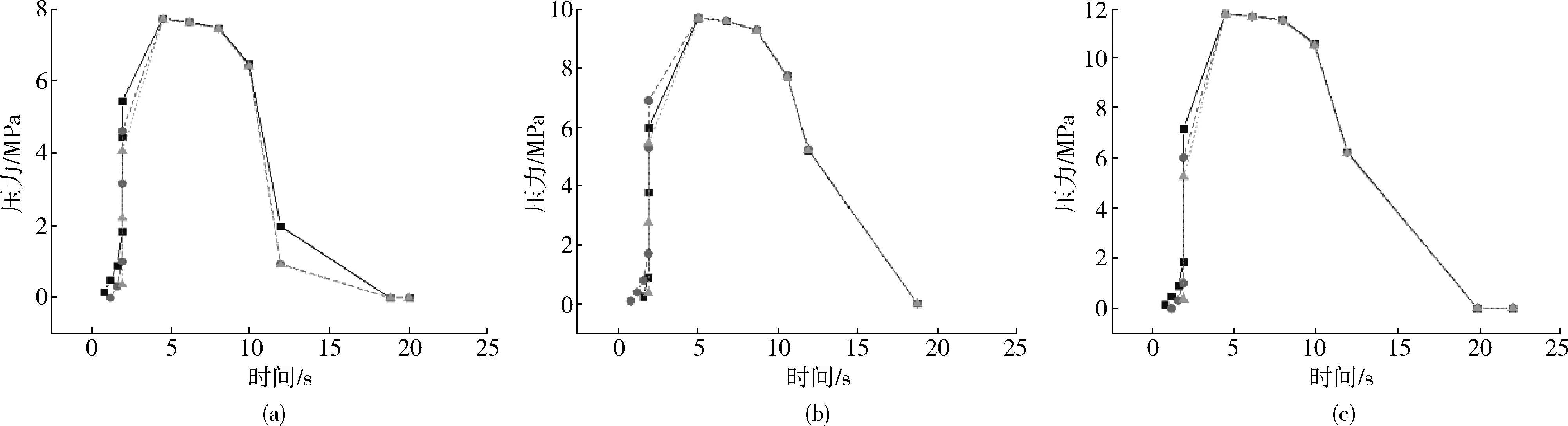

■—A ●—B ▲—C模具温度/℃:(a)30 (b)40 (c)50图3 不同模具温度下的模腔压力模拟曲线Fig.3 Cavity pressure simulation curves at different mold temperature

2.2 熔体温度对模腔压力模拟曲线重合率的影响

设定模具温度为30 ℃和保压压力为10 MPa,只改变熔体温度分别为210、220、230 ℃。模腔压力曲线模拟结果如图4所示。可以看出,在其他工艺参数不变的情况下,合理范围内,随着熔体温度的升高,模腔压力曲线重合率越低,模腔内各点压力相差越大。

■—A ●—B ▲—C熔体温度/℃:(a)210 (b)220 (c)230图4 不同熔体温度下的模腔压力模拟曲线Fig.4 Cavity pressure simulation curves at different melt temperature

2.3 保压压力对模腔压力模拟曲线重合率的影响

设定模具温度为50 ℃和熔体温度为250 ℃,只改变保压压力分别为8、 10、 12 MPa。 模腔压力曲线模拟结果如图5所示。由图5可知,在其他工艺参数不变的情况下,合理范围内,随着保压压力的升高,模腔压力曲线重合率越高,模腔各点压力越接近。

■—A ●—B ▲—C保压压力/MPa:(a)8 (b)10 (c)12图5 不同保压压力下的模腔压力模拟曲线Fig.5 Cavity pressure simulation curves at different holding pressure

2.4 模腔压力模拟曲线重合率与制品翘曲变形的关系

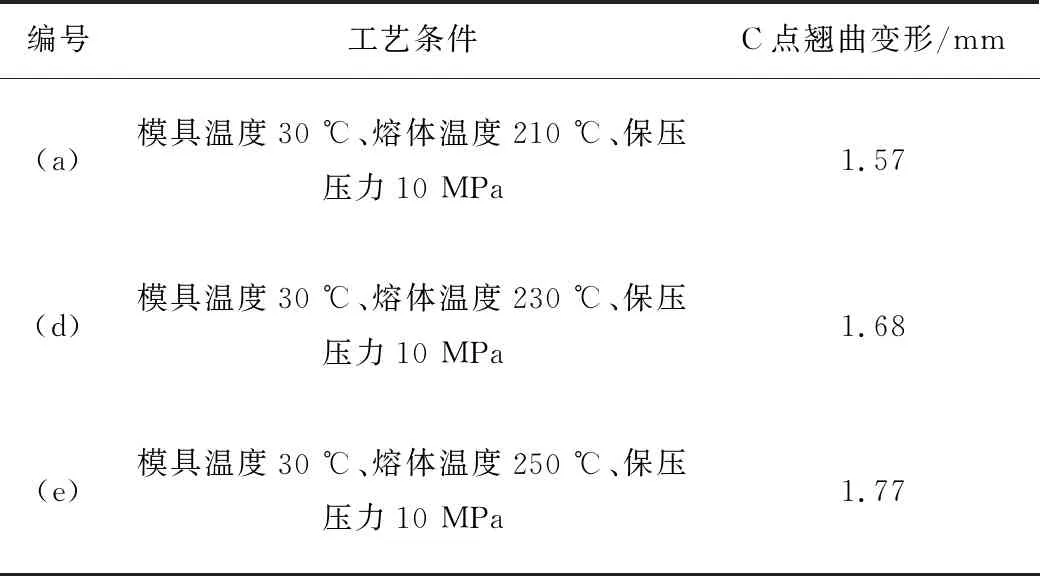

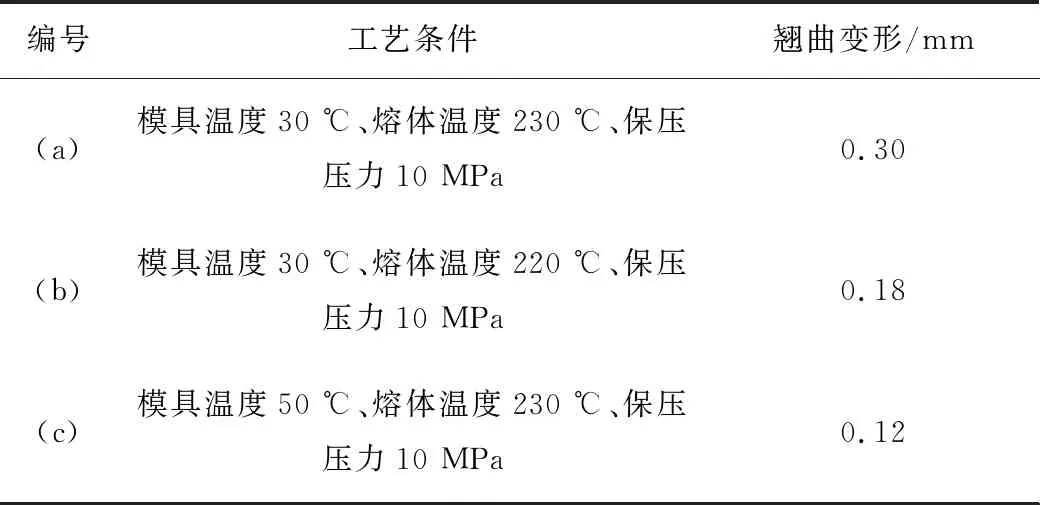

通过设定不同的工艺参数得到的模腔压力曲线分别分为两大组,每组里面分别有编号的模腔压力曲线及其对应的工艺条件和C点的翘曲变形量。分别从表1和图6,表2和图7中可以明显看出,3组实验的模腔压力曲线的重合率依次递减,得到的翘曲变形依次在增大。

表2 不同熔体温度下对应的翘曲变形

■—A ●—B ▲—C模具温度/℃,熔体温度/℃:(a)30,210 (b)30,220 (c)40,230图6 不同模具温度、熔体温度下的模腔压力模拟曲线Fig.6 Cavity pressure simulation curves at different mold temperature and melt temperature

■—A ●—B ▲—C熔体温度/℃:(a)210 (b)230 (c)250图7 不同熔体温度下的模腔压力模拟曲线Fig.7 Cavity pressure simulation curves at different melt temperature

3 实验部分

3.1 主要原料

PP,E02ES,D901C,中国石油化工股份有限公司。

3.2 主要设备及仪器

卧式注塑机,SA900,海天注塑机有限公司;

游标卡尺,0~150 mm,桂林量具刃具厂;

模腔温度压力传感器,6190A,瑞士Kistler公司。

3.3 实验设计

本实验首先使用自主设计的模腔模板进行制品注塑,通过传感器和数据采集系统得到模腔内3点的压力曲线,模腔模板结构如图2所示。制品形状为长方体,尺寸为87 mm×55 mm×4 mm。通过实验得到的图像和数据进行比较。对于得到的模腔压力曲线,取横坐标相同的时间点t1=1.03 s、t2=3.14 s、t3=6.44 s、t4=14.44 s、t5=22.44 s,A、B、C三点模腔压力曲线所对应的点为At1~At5、Bt1~Bt5、Ct1~Ct5。同一工艺参数下,模腔压力曲线重合率的计算方法如式(1)、(2)所示,求得的S数值越大,说明模腔压力曲线重合率越好。通过改变模具温度、熔体温度和保压压力,对比模腔内三点的压力曲线重合率的变化。

Δtn=max(Atn,Btn,Ctn)-min(Atn,Btn,Ctn)

(1)

(2)

式中 Atn——A点模腔压力曲线时间t所对应的点

Btn——B点模腔压力曲线时间t所对应的点

Ctn——C点模腔压力曲线时间t所对应的点

n——1、2、3、4、5

3.4 翘曲变形测定方法

本次实验将制品固定于测量基台,使用游标卡尺测量出高度最大值H,并用记号笔标出位置,再测量出该处平板厚度d,平板翘曲变形h=H-d,原理如图8所示。分别测量每种工艺参数下的3个制品,取3次测量结果的平均值作为该工艺下的翘曲变形数据,数据精确到0.02 mm。为减小其他因素对制品翘曲变形的影响,所有制品静置于常温下4 h后再进行测量。

图8 测量原理Fig.8 Measuring principle

4 结果与讨论

4.1 模具温度对模腔压力曲线重合率的影响

设定熔体温度为230 ℃和保压压力为10 MPa,只改变模具温度分别为30、40、50 ℃。实验结果如图9所示。由图9和表3可知,随着模具温度的升高,模腔压力曲线越接近,模腔压力曲线重合度越高。模具温度的升高使熔体冷却减慢,减少模腔内冷凝层的生成,使熔体流动具有更大的横截面积,阻力的减小易于熔融材料流动,更易于充满模腔,使模腔压力分布更为均匀。因此,在其他工艺参数不变的情况下,合理范围内,随着模具温度的升高,模腔压力曲线的重合率越高,模腔各点压力越接近。

■—A ●—B ▲—C模具温度/℃:(a) 30 (b) 40 (c)50图9 不同模具温度下的模腔压力曲线Fig.9 Cavity pressure curves at different mold temperature

表3 不同模具温度对应的曲线差方和

4.2 熔体温度对模腔压力曲线重合率的影响

设定模具温度为30 ℃和保压压力为10 MPa,只改变熔体温度分别为210、220、230 ℃。实验结果如图10所示。由图10和表4可知,随着熔体温度的升高,模腔压力曲线重合度越低。在注射过程中注射压力与熔体温度是相互制约的。熔体温度升高,注射压力势必减小。这就会导致熔体进入模腔的压力减小,不利于快速充满模腔,不利于模腔压力分布均匀。因此,在其他工艺参数不变的情况下,合理范围内,随着熔体温度的升高,模腔压力曲线重合率越低,模腔各点的压力相差越大。

表4 不同熔体温度对应的曲线差方和

■—A ●—B ▲—C熔体温度/℃:(a)210 (b)220 (c)230图10 不同熔体温度下的模腔压力曲线Fig.10 Cavity pressure curves at different melt temperature

■—A ●—B ▲—C保压压力/MPa:(a)8 (b)10 (c)12图11 不同保压压力下的模腔压力曲线Fig.11 Cavity pressure curves at different holding pressure

4.3 保压压力对模腔压力曲线重合率的影响

设定模具温度为50 ℃和熔体温度为230 ℃,只改变保压压力分别为8、10、12 MPa。实验结果如图11所示。由图11和表5可知,随着保压压力的增大,模腔压力曲线重合度越高。保压压力增大,更有助于模腔内部压力的稳定,使模腔压力分布更为均匀。因此,在其他工艺参数不变的情况下,合理范围内,随着保压压力的升高,模腔压力曲线的重合率越高,模腔各点压力越接近。

表5 不同保压压力对应的曲线差方和

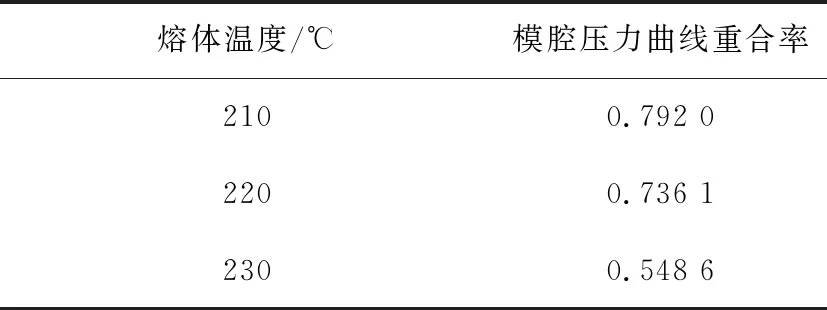

4.4 模腔压力曲线重合率与制品翘曲变形的关系

由图12和表6可知,通过对比3组实验数据,3组实验的模腔压力曲线的重合率依次递增,得到的翘曲变形量依次减小。模腔压力曲线的重合率越高,说明模腔压力分布的越均匀,这样会使制品品质的均匀性更好。翘曲变形很大一部分是因为注塑件各处具有不均匀的压力和温度,导致注塑件收缩,产生内应力。所以在保证注塑件各处温度相同时,使模腔压力分布更均匀,进而使注塑件各处压力接近,促使注塑件各处收缩相同,减小内应力,减小翘曲变形量,得到更好品质的制品。

表6 不同模具温度、熔体温度下对应的翘曲变形

■—A ●—B ▲—C模具温度/℃,熔体温度/℃:(a)30,230 (b)30,220 (c)50,230图12 不同模具温度、熔体温度下的模腔压力曲线Fig.12 Cavity pressure curves at different mold temperature

5 结论

(1)模腔压力曲线重合率可以表征制品品质的均一性;模腔压力分布越均匀,模腔压力曲线的重合率越高,制品的翘曲变形越小;

(2)在其他工艺参数不变的情况下,合理参数范围内,随着模具温度的升高,模腔压力曲线重合率越高,模腔压力分布越均匀;随着熔体温度的升高,模腔压力曲线的重合率越低,模腔压力分布越不均匀;随着保压压力的升高,模腔压力的曲线重合率越高,模腔压力分布越均匀。