高强汽车大梁钢平整板形控制

2023-04-29王福良张勇

王福良 张勇

摘 要:基于ESP生产线的热轧700 MPa高强汽车大梁钢,厚度范围为1.2~3.0 mm的产品,在平整线板形矫正难度极大。根据热轧高强带钢的产品特点,通过精确优化平整辊辊形、支撑辊辊形、拉矫机参数等,使高强钢板形得到有效控制。

关键词:高强钢;板形;控制

HIGH-STRENGTH AUTOMOBILE GIRDER STEEL FLAT PLATE SHAPE CONTROL

Wang Fuliang Zhang Yong

(Rizhao Iron & Steel Co., Ltd. Rizhao 276806,China)

Abstract:Based on ESP production line, hot rolled 700 Mpa high strength automotive girder steel with thickness range of 1.2-3.0 mm is extremely difficult to correct the flat line plate shape. According to the product characteristics of hot rolled high strength strip, by accurately optimizing the shape of the flat roll, the shape of the supporting roll and the pulling machine, the shape of the high strength steel plate is effectively controlled.

Key words:high-strength steel; plate shape; control

0 引 言

700 MPa系列汽车大梁钢作为某钢厂ESP生产线重点产品,于2019年度迅速上量面向市场。作为车辆配件用高强钢,其对板形的要求很高,高强平整线即为ESP生产线生产高强钢的配套平整产线,用于改善热轧高强钢板形差问题。由于热轧高强度板来料内应力大、板形及断面质量差,平整后边浪严重,很难满足产品质量的要求。本文根据热轧高强带钢的产品特点,通过精确优化平整辊辊形、支撑辊辊形、拉矫机参数等,使高强钢板形得到有效控制。

1 产线工艺介绍

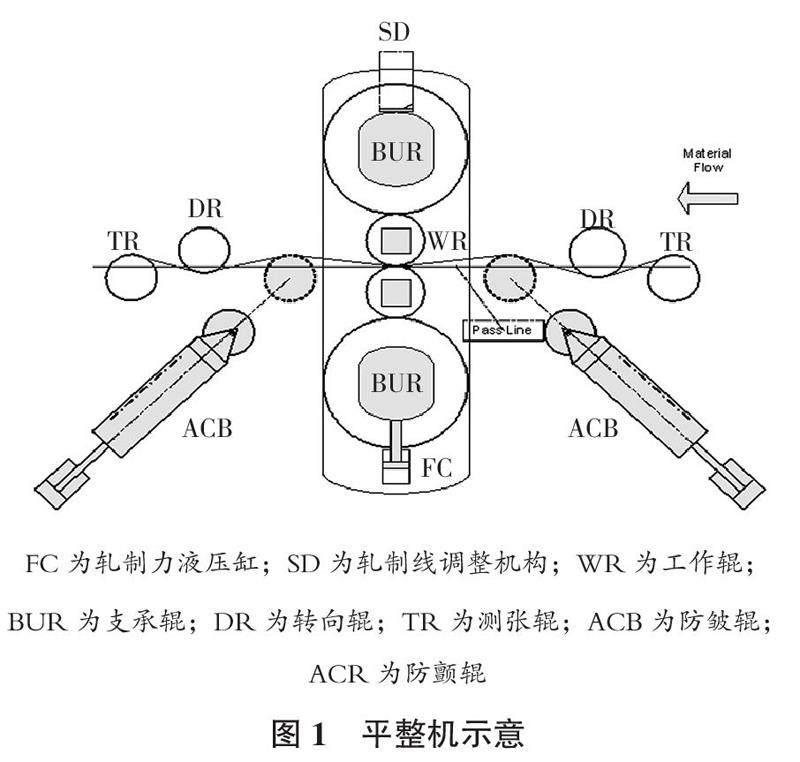

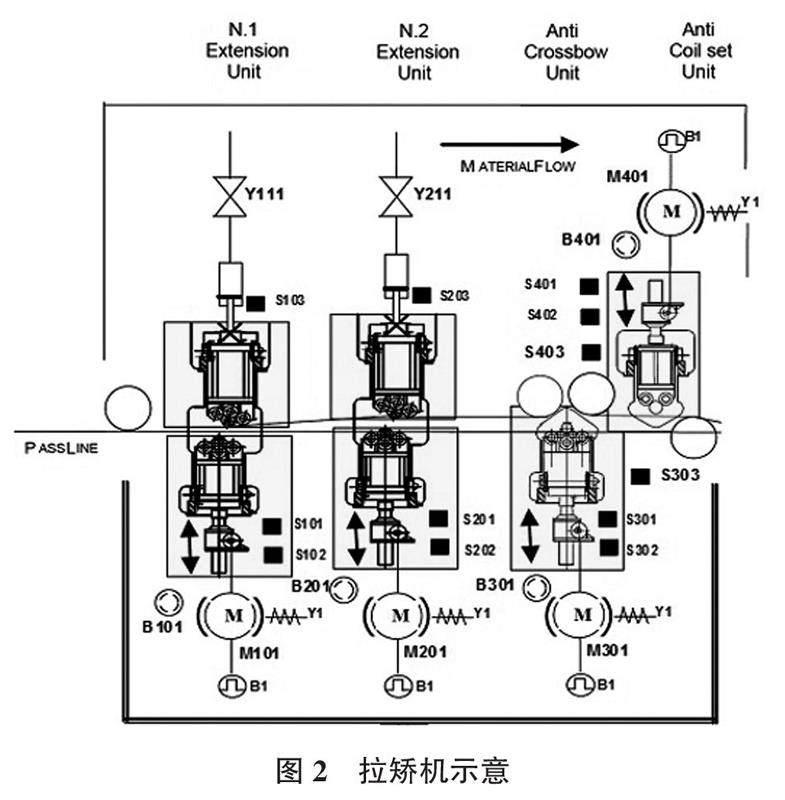

高强平整线设计主要工艺设备为四辊上下支撑辊传动式平整机(图1)、两弯一矫式张力拉矫机(图2)。通过对热轧带钢施以0.5%~2%左右延伸的小变形,以改善带钢板形,实现热轧连续平整。

平整工艺能够在一定程度上降低热轧产品的残余应力,进而改善板形,这主要是基于摩擦机制和延伸率机制。在轧制、平整过程中,由于轧辊与带钢之间的摩擦作用,使带钢在厚度方向上产生不均匀变形,加工后在带钢内部形成残余应力。由于平整过程产生的残余应力与轧制过程产生的残余应力方向相反,因此,借助平整工序,可使轧制过程产生的宏观级别的残余应力得到降低,进而改善板形。

拉矫机的工艺原理,概括起来就是依靠张力辊及弯曲矫直辊的共同作用,使带钢在所承受的张力小于屈服极限的情况下,产生局部塑性延伸,从而达到改善板形的目的。板形的实质便是带钢纤维长度不等,在拉弯矫正时,板带在弯曲辊上剧烈的弯曲,板带同时受到拉伸应力和弯曲应力的联合作用,此时的应力状态为拉伸和弯曲应力叠加的应力状态。由于应力的叠加作用,板带弯曲变形后的中性层将不通过其断面形心,而是朝着板带的压应力区偏移,使断面上的拉伸应变大于压缩应变。这样板带在经过多次反复弯曲后,拉伸应变和压缩应变不能相互抵消而产生塑性延伸。瓢曲、浪形等三维形状缺陷的板带在拉弯矫正时,由于其缺陷的存在引起板带横向的张应力分布和弯曲辊上弯曲曲率分布不等。在平直处,张应力和弯曲曲率较大,在有缺陷处,张应力和弯曲曲率较小。根据相关的拉矫变形原理研究,带钢在经过矫正后板带平直处的延伸率要大于有缺陷处的延伸率,其结果消除了带钢的形状缺陷,使板带获得了矫正。

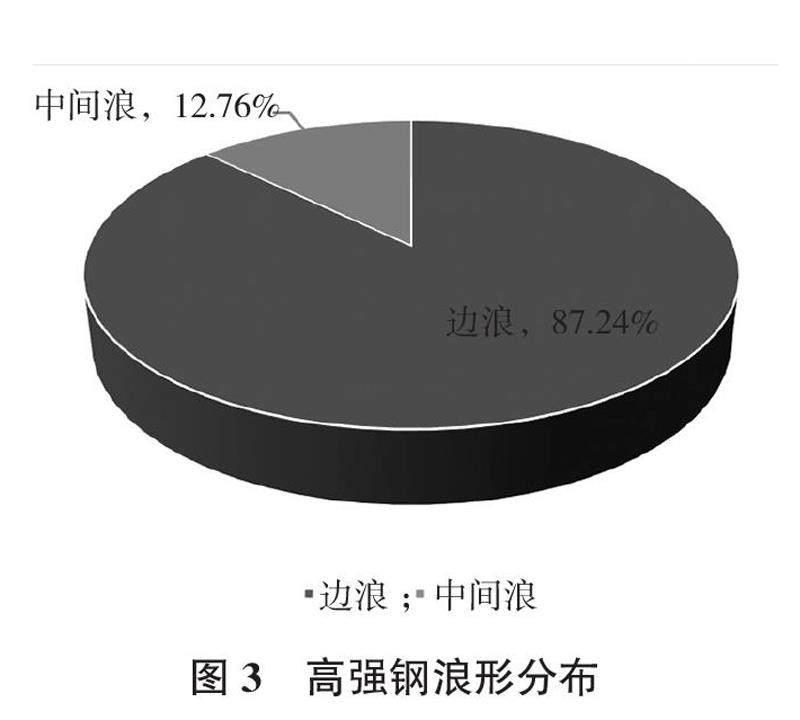

该钢厂产线平整初期,带钢经过平整、拉矫后,板形不良率较高。经统计,浪形主要为边浪,占总比87.24%(图3)。所以需要对平整机工艺、平整机辊型、拉矫机工艺进行优化调整。

2 平整机工艺及辊型优化

据前期调试情况的进展及数据分析,平整机使用平辊进行生产时,保证平整机出口板形,使用较大轧制力时,需同时匹配增加弯辊和倾斜,弯辊和倾斜正常使用±400 kN范围内,超出则出现操作可控性降低,为保证弯辊和倾斜的调整能力,进行平整机辊型的优化,在相同轧制力情况下使用凸辊辊型进行弯辊的补偿。

由于平整后带钢凸度与热轧的带钢原始凸度有一定的遗传性,这两类凸度之间存在一定的线性关系。为了确保平整后的热轧带钢有良好的平直度,就必须确保带钢平整前后的凸度趋势一致。这主要要求工作辊的辊缝、弯辊力及辊型的搭配控制来保证。

浪形缺陷在高强钢板形缺陷中占主导地位,浪形缺陷中又以单边浪及双边浪较为多发,中浪相对要少。对于中浪,可利用负弯辊工艺进行矫正——负弯辊工艺下矫直辊两端辊缝小,中间辊缝大,从而使边部金属纤维获得更大的纵向延伸,与钢带中部纤维长度趋于一致,实现板形纠正。对于双边浪,平整机要以正弯辊工艺进行矫正,使矫直辊对钢带中心的压下量最大,钢带中部金属纤维纵向延伸率大,两侧则很小,从而使整个断面上纤维长度趋于一致,实现双边浪矫正。由于原料板形为较大的C翘(图4),无明显浪形。所以我们预设平整机弯辊力为负弯辊工艺。

为此,对平整机支撑辊、工作辊辊型及所对应的轧制力展开了试验。

1)工作辊平辊优化辊型为凸辊,凸度0.04 mm;

2)支撑辊平辊优化辊型为凸辊,凸度0.03 mm;

3)支撑辊辊型为凸辊,凸度0.03 mm,工作辊凸度0.04 mm优化为0.06 mm;

4)支撑辊辊型为凸辊,凸度0.03 mm,工作辊凸度0.06 mm优化为0.07 mm;

5)采用不同轧制力,确认轧制力对板形改善的影响。

经反复试验,当支撑辊凸度为+0.03 mm,平整机工作辊凸度为+0.04 mm,能有效控制高强钢浪形。但由于支撑辊磨损较严重,上线约260 km后,支撑辊凸度已基本消失,且更换周期较长,而平整机工作辊更换较为方便,所以适时增加平整机辊凸度,用以改善板形。

当轧制力为3 000 kN与7 000 kN时,浪形比例均有所减少。而平整后带材浪形缺陷本质上是由于带材经过工作辊压下时,沿横向存在不均匀纵向延伸,造成不均匀内应力分布,内应力足够大时引起带材产生屈服变形,形成浪形。由于轧制力由支撑辊两侧轴承座处的液压缸提供,当所需轧制力大时,辊系挠度变大,易形成边浪缺陷。所以我们选用较低的轧制力,更适合于公司高强钢板形矫正。

3 拉矫机工艺优化

拉矫机(图5)的正确应用,对一定范围内的浪形有明显的改善效果,但拉矫机的交错度、延伸率以及辊盒的设定、精度,对高强钢板形的影响仍需探究。

为此,对拉矫机的延伸率以及辊盒的设定对板形的拉矫后影响,分别采取不同拉矫方式进行试验,试验数据见表1。

由试验结果可知,弯曲和张力的增加都有利于带钢的延伸,拉矫机理想工艺情况应该是:小张力、大弯曲,协调好深度和张力的关系 ,拉矫效果会更好。

4 优化后平整、拉矫工艺

经多次试验,最终确定700 MPa级高强钢平整机、拉矫机工艺参数及所搭配辊型(表2)。此工艺下最终板形良好(图6),无明显切割翘曲现象。

1)平整机辊型配置使用支撑辊凸辊,凸度为+0.03 mm,工作辊凸辊,凸度为+0.07 mm。

2)1 250 mm规格弯辊预设为正弯辊,

1 500 mm规格弯辊预设为负弯辊,根据板形情况进行微调。

5 结束语

通过以上试验,减少了700 MPa级高强钢浪形的产生,因浪形二次平整率由12.72%降低到2.31%,明显提高了产品的合格率以及成品板形质量和用户满意度。经过跟踪客户使用情况反馈,高强钢平整后板形良好,无明显切割翘曲、分条弯曲等现象。

参考文献

[1] 连家创.板形控制的理论基础[J].冶金设备,1980(2):74-89.

[2] 楚洪超.1 000 MPa级高强热轧钢带的板形矫正[J].中国冶金,2016(2):66-70.

[3] 王亚杰,赵文静.1 450 mm平整拉矫机组系统张力及延伸率控制[J].电气传动,2009,39(6): 47-50.

[4] 杨征.5 mm以下规格BS系列高强钢 “平整矫直法”工艺优化[C]// 2009年全国高品质热轧板带材控轧控冷与在线、离线热处理生产技术交流研讨会论文集.中国金属学会,2009:167-173.

[5] 聂险峰.新型多辊矫直技术在高强平整机上的应用[J].工业计量,2019(3):23-25.

[6] 张文武,顾秋玲.改善平整辊型、提高板型质量的实践研究[J].新余高专学报,2004(5):20-22.

[7] 靳振伟,滕洪宝,张长利,等.高强钢SFB700热轧板形缺陷的成因及控制措施[J].中国冶金,2018(7):50-53.

[8] 张敏.京唐热轧高强钢平整卷中浪问题研究[J].中国金属通报,2018(4):205-206.

[9] 林彬.拉矫机矫正板形缺陷的工艺分析[J].鞍钢技术,2001(2):27-28,30.

[10] 李同庆.拉矫机改善带钢板形的研究[J].内蒙古科技大学学报,2010,29(4):339-343.

[11] 李靖,齐海峰,高岩,等.汽车罐用高强钢平整问题分析与对策[J].金属制品,2019,45(2):49-52.

[12] 李晓燕,张杰,陈先霖,等.单机平整机轧辊的磨损及其对板形的影响[J].北京科技大学学报,2002(3):326-328.