厚规格TMCP型海工钢EH40冲击不合分析

2023-04-29杜海涛

杜海涛

摘 要:从成分、轧制工艺、金相组织等全面进行分析,查找影响冲击主要因素,优化成分、工艺,改善厚规格TMCP型海工钢冲击性能,提高性能一次合格率。

关键词:厚规格;海工钢;冲击性能

IMPACT UNQUALIFIED ANALYSIS OF THICK GAUGE TMCP TYPE MARINE ENGINEERING STEEL EH40

Du Haitao

(Shandong Iron and Steel Group Rizhao Co., Ltd. Rizhao 276800,China)

Abstract:In this paper, the composition, rolling process, metallographic structure and other comprehensive analysis, find out the impact of the main factors, optimize the process, improve the impact performance of thick size TMCP type Marine steel, improve the performance of the first pass rate.

Key words: thickness specification; marine steel; impact performance

0 前 言

海工用钢具有高强度、高韧性、抗疲劳、抗层状撕裂、良好的焊接性及耐海水腐蚀等性能[1-2]。山钢日照公司采用在线冷却TMCP工艺生产[3],在近期的生产中,厚规格TMCP交货EH40存在冲击性能不稳定,一次性能合格率低的情况。冲击性能不合集中体现在[50,80] mm厚度规格范围,冲击不合主要表现为三个冲击值中,2个值高,1个值低。对[50,80] mm TMCP态EH40一次性能合格率统计,2022年合格率97.57%,2023年合格率79.64%,2023年相比较2022年的厚规格EH40性能合格率下降超过15%。以上情况不但影响了性能一次合格率,增加了改判,而且对订单交付及时性影响也较大。为了解决此问题,从成分、金相组织、工艺参数以及近一年来的生产情况进行横向、纵向对比分析,找到主要影响因素,优化成分、工艺,提高性能一次合格率。

1 轧机及主要参数

山钢集团日照有限公司中厚板厂4 300 mm产线为双机架设计,粗轧机主要进行展宽开坯,精轧机负责厚度及温度控制,两台轧机全部为四辊可逆式轧机。压下采用电动压下与液压压下相结合的方式,精轧机具有弯辊和窜辊功能,弯辊为自动控制,可手动调节,粗轧机无弯辊功能;精轧机窜辊功能具备自动窜辊、半自动窜辊和手动窜辊功能;两台轧机辊缝均自动调节,具备RAC功能,可手动调整倾斜值,调整传动侧和操作侧辊缝差。轧机主要参数见表1。

2 水冷设备及主要参数

水冷设备为西门子-奥钢联第一代MULPIC。MULPIC一共有四种冷却模式,即ACC模式、DQ模式、OSC模式及非水冷模式。其中A区为可淬火区,供水方式有两种,其中一种为高位水箱供水,另一种为DQ泵直接供水(在线淬火时使用),DQ泵供水压力5 bar。B、C、D区为一般冷却区,无淬火功能,只有一种供水方式,即高位水箱供水,高位水箱供水压力3 bar。平时在非水冷时,设备保护水由高位水箱供水。

3 成分设计情况

2022年,根据前期性能余量及合金降本要求,对[40,80] mm EH40分别将Nb和V含量下调0.005%,成分下调时间与EH40冲击性能合格率开始下降时间有一定的对应关系。Nb元素和V元素2023年较2022年也有所下降,见图1、图2。

4 轧制工艺执行情况

由于精轧工艺对冲击性能合格率影响较明显,因此分别对2022-2023年主要精轧工艺参数进行过程能力分析,包括精轧入口最大温度、精轧结束计算温度、一次控轧厚度等几个方面。

4.1 终轧温度

由图3、图4分析可见,2023年精轧工艺相对2022年主要变化点为:2023年精轧开轧表面温度较2022年精轧开轧表面温度平均偏高(见图3);精轧结束计算平均温度均有提高,尤其后者平均值提升约10℃(见图4)。

4.2 中间坯

中间坯厚度变化如图5所示,中间坯变化不大,中间坯厚度不低于成品厚度的2倍,个别宽度规格较宽,母板长度较短的中间坯厚度不低于成品厚度的1.7倍。

4.3 终冷温度

终冷温度变化不大(见图6),2023年实际终冷温度较2022年低5~10℃。

5 金相组织情况

由以下金相组织图片可知:合格样品(图7)组织晶粒细化且分布较均匀,晶界清晰,无明显混晶和粗大晶粒,晶粒度大约9.5~10.5级;不合样品(图8与图9)组织混晶严重,局部组织粗大,部分压延粗长晶粒未完成再结晶,晶界模糊,晶粒度大约7.5~10.0级。

6 原因分析

根据上述情况分别从以下三个方面进行分析:一是取样位置,考虑头尾水冷不均匀,如果取样位置太靠近头尾圆头位置,可能造成的冲击性能不合,从钢板不同位置取样进行对比;二是成分设计,成分设计方面分别采取0.06C+0.04Nb+0.04V+0.25Ni的成分体系和0.09C+0.035Nb+0.03V+0.15Ni的成分设计进行对比;三是轧制工艺,对采用低温大压下工艺与常规控轧工艺生产钢板的性能合格率和组织进行对比。

6.1 取样位置分析

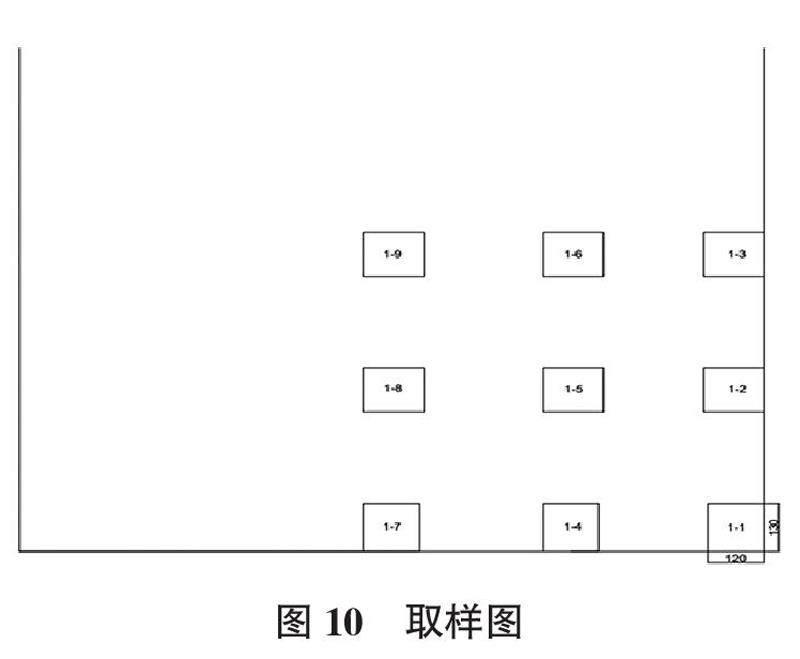

为排除头尾取样对性能的影响,并对厚规格TMCP钢板整体性能进行摸底,对两张冲击性能不合的钢板判废后,多位置取样并进行性能分析,在板宽的边部、1/4位置和1/2位置分别从定尺位置向里取样进行检验,取样位置图(图10)及检验结果(表2),排除取样位置对冲击性能的影响,判断钢板整体冲击性能均匀性存在波动。

6.2 成分设计变化分析

前期批量生产采取0.09C+0.035Nb+0.03V+0.15Ni的成分体系,优点是成本较最初生产时成分0.06C+0.04Nb+0.04V+0.25Ni有明显下降,但冲击性能合格率偏低。因此,2023年采取最初生产时成分0.06C+0.04Nb+0.04V+0.25Ni进行试制厚度为65~80 mm两炉钢,检验23批,合格20批,性能合格率87.3%,性能合格率没有明显提升。

采取降C提Nb/Ni的成分设计[2],主要提升了冲击值的上限(由250~300 J提升到290~340 J ),但对钢板冲击性能的整体均匀性没有明显提升,组织(图11~图14)及冲击性能仍然不均匀。

6.3 轧制工艺分析

针对低温大压下工艺进行分析,在初始生产80 mm EH40时,轧制工艺为开轧表面温度789 ℃、终轧温度780 ℃(见表3);而后续生产的轧制工艺开轧温度840 ℃、终轧温度800 ℃,工艺相差较大。初始生产时采取低温大压下轧制工艺,能够保证冲击性能合格率在98%以上,但其待温时间长、对设备冲击较大,批量生产效率低,严重影响产能。

两种工艺组织对比可以明显地看出,采取低温大压下工艺为组织再结晶转变提供足够的应变能,最终组织虽然存在轻微混晶,但晶界分明、晶粒细化(图15、图16)。相反,提高终轧温度后的生产工艺由于相同压下的情况下,轧制温度提高,促使组织完全再结晶转变的应变能不足,导致组织转变不充分,局部组织粗大(图17、图18),对钢板整体性能的均匀性和一致性造成明显的影响。

7 结 论

在常规控轧生产工艺(开轧温度在840 ℃,终轧温度在800 ℃)下,采取初始高成分设计(0.06C+0.04Nb+0.04V+0.25Ni)并不能对提高钢板整体冲击性能有明显改善,并且整张钢板性能均匀性较差。

2023年精轧工艺相对2022年主要变化点为终轧温度高,降低了一次合格率,采取低温大压下工艺生产的钢板,其精轧开轧表面温度789 ℃,终轧温度780 ℃,性能合格率达到98%以上,说明低温终轧有利于细化晶粒,改善组织,精轧采取低温大压下工艺对提升钢板整体冲击性能均匀性和一致性有明显作用。

要得到晶界分明,晶粒细化的均匀组织,提高冲击一次合格率,需采用低温大压下工艺进行生产。

参考文献

[1] 朱爱玲,彭晟,张恒华,等.EH40钢性能及析出相的研究[J].上海金属,2009,31(2):28-31.

[2] 黄维,张志勤,高真凤,等.日本海洋平台用厚板开发现状[J].轧钢,2012,29(6):3-29.

[3] 王国栋.TMCP技术的新进展-柔性化在线热处理技术与装备[J].轧钢,2010,27(2):1-6.