多片式衬底HFCVD 系统沉积金刚石颗粒物理场的仿真优化

2023-04-29杨海霞伏明将罗健张韬

杨海霞 伏明将 罗健 张韬

关键词 热丝化学气相沉积法;FLUENT 仿真软件;优化模型;金刚石颗粒均匀生长

中图分类号 TQ164 文献标志码 A文章编号 1006-852X(2023)06-0735-08

DOI 码 10.13394/j.cnki.jgszz.2023.0031

收稿日期 2023-02-20 修回日期 2023-03-19

金刚石微粉通常指粒度尺寸在0.1~54.0 μm 的金刚石颗粒,其主要用于工件表面的超精密光整加工?研磨及抛光工序中,也可直接制成研磨膏应用于玻璃、陶瓷、宝石等硬脆材料中[1-2]。目前,国内外制备金刚石微粉的方法普遍为机械粉碎法。机械粉碎法制备工艺烦琐,制得的颗粒形状比较杂乱,且超细的微粒较难制造,难以完全满足精密产品的抛光要求[3]。

热丝化学气相沉积法( chemical vapor deposition,CVD)合成的单晶金刚石具有晶形完整、表面光洁、品级高等优点,且制备工艺简单易控[4],使高品级单晶微粉制备成为可能。然而,采用HFCVD 方法沉积颗粒的产量极大依赖于沉积基体的面积,使得其尚未实现产业化[5]。本文在热丝化学气相沉积法制备无籽晶金刚石颗粒的基础上,采用新型多片式矩形栅状衬底,与传统平片式衬底相比,其具有高比表面积的优势,单晶颗粒在衬底的两側面均可进行生长,有利于金刚石颗粒单次沉积产量的提高,但如何保证金刚石颗粒在多片式栅状衬底各处生长的均质性,是亟待解决的难点之一。

BARBOSA 等[6] 基于单根热丝, 通过CFX 软件对HFCVD 生长金刚石过程中的温度场和速度场分布进行仿真,并通过试验验证了仿真的可行性。邓福铭等[7]在热辐射作用下,采用ANSYS 软件,模拟了不同热丝的数量和间距以及不同热丝/基体间距对基体表面温度场的影响。李建国等[8] 建立二维温度场、速度场和密度场的耦合模型,研究了沉积参数对空间场的影响,得出气体进口速度对密度的均匀性影响较大。张韬[9] 采用耦合热辐射、热传导和热对流的有限体积法,建立更接近实际沉积系统的三维模型,对影响衬底物理场的参数进行优化,显著减小了仿真结果与实际情况的偏差。

因颗粒生长的均匀性与HFCVD 系统进出气口的排布方式密切相关,本文将沿用上述方法,针对不同的进出气口排布方式,利用FLUENT 软件对多片式栅状衬底沉积金刚石颗粒的物理场进行仿真研究,寻找最优进出气口排布方式,优化金刚石颗粒沉积时气体流速、温度和密度场的均匀性,以期实现各颗粒质量及晶粒尺寸的均匀生长,从而高效地获得品质性能优良的单晶金刚石颗粒,并提高工件的研磨抛光精度及效率。

1 模型与仿真

1.1 模型的建立

借助FLUENT 对HFCVD 系统的温度、气体密度及流速场进行仿真预测。为简化仿真, 做以下假设:(1)反应室内的压力为恒定值;(2)仿真中的模拟气体仅为氢气(因实际沉积过程中甲烷的体积分数极低,仅为1%~2%,为简化计算,在仿真中不予考虑);(3)反应室内无任何化学放热反应发生[9-10]。

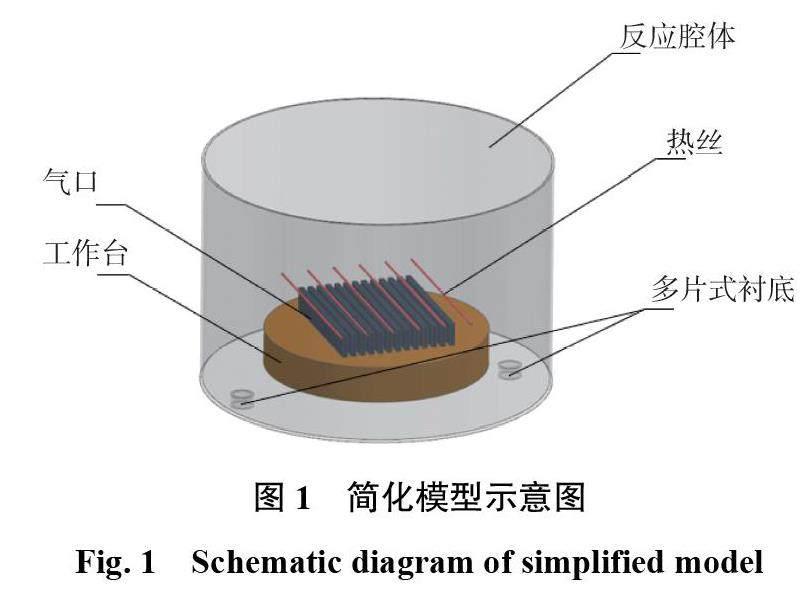

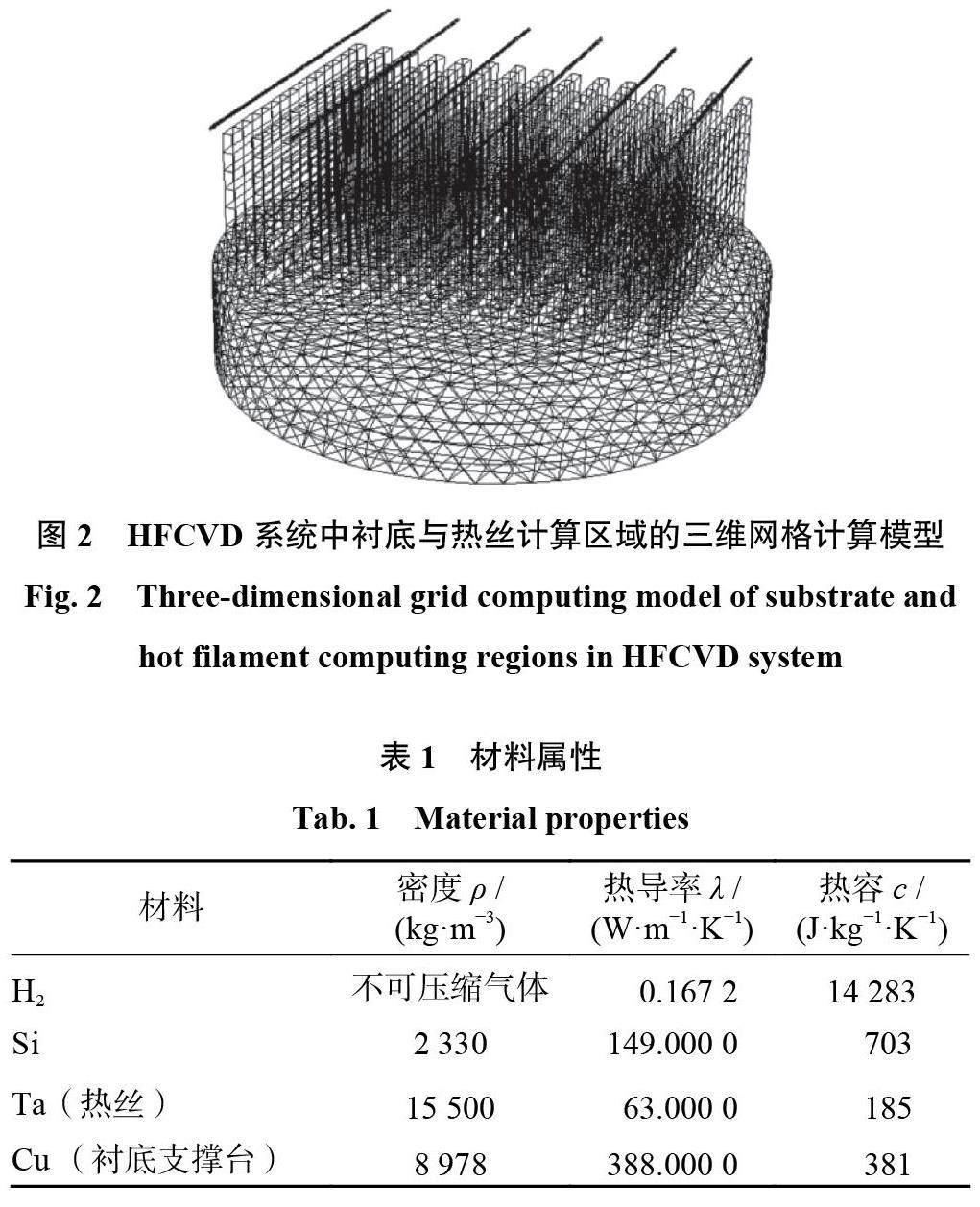

采用GAMBIT 软件对HFCVD 沉积金刚石单晶颗粒系统进行建模,系统模型如图1 所示:反应腔体是直径为150 mm,高为100 mm 的圆柱体;水冷工作台为圆台,其直径为110 mm,厚度为20 mm,距离下腔10 mm,材质为铜;水冷台的上方均匀分布着15 片长为60 mm,宽为2 mm,高为10 mm 的矩形栅状硅片,硅片间距为5 mm;在多片式栅状硅衬底的上方均匀分布着6 根钽丝,钽丝的直径为0.8 mm,长度为80 mm,钽丝间距为16 mm,其垂直方向距离硅片5 mm;在反应腔体的下方,分布着2 个高为5 mm,直径为10 mm 的圆柱形气口,2个气口间距为120 mm。甲烷和氢气的混合气体从进气口进入反应腔内,从出气口流出。利用GAMBIT 软件对此3D 模型进行网格划分[11],并且将流体和固体部分单独进行网格划分,流固体相接触的曲面应设定为普通接触面。为提高计算精度,需网格细化栅状衬底与热丝周围的计算区域(如图2 所示)。据此得到的计算模型总的网格数量为1 750 890, 面网格数量为3 696 050。此外,其余材料属性见表1。

1.2 仿真方法

根据HFCVD 沉积金刚石单晶颗粒的原理[12],采用耦合热辐射、热传导、热对流的方法对衬底温度、衬底表面附近的气体温度、密度及流速场的分布进行研究。

1.3 仿真结果与分析

气体密度场能反映不同位置的单位体积气体粒子数量,气体处于运动状态时,密度场高的位置相应粒子供给量也较大。因此,在一定程度上,其分布反映了空间粒子的供给情况[13]。气体流速场是描述气体粒子在空间各点速度分布的一种矢量场。气体密度及流速的大小影响金刚石的生长速率,其分布的均匀性影响单晶颗粒晶形及尺寸的均匀性[13]。根据HFCVD 反应原理,得出影响衬底表面气体各物理场分布的主要因素之一为进气口布置方式。

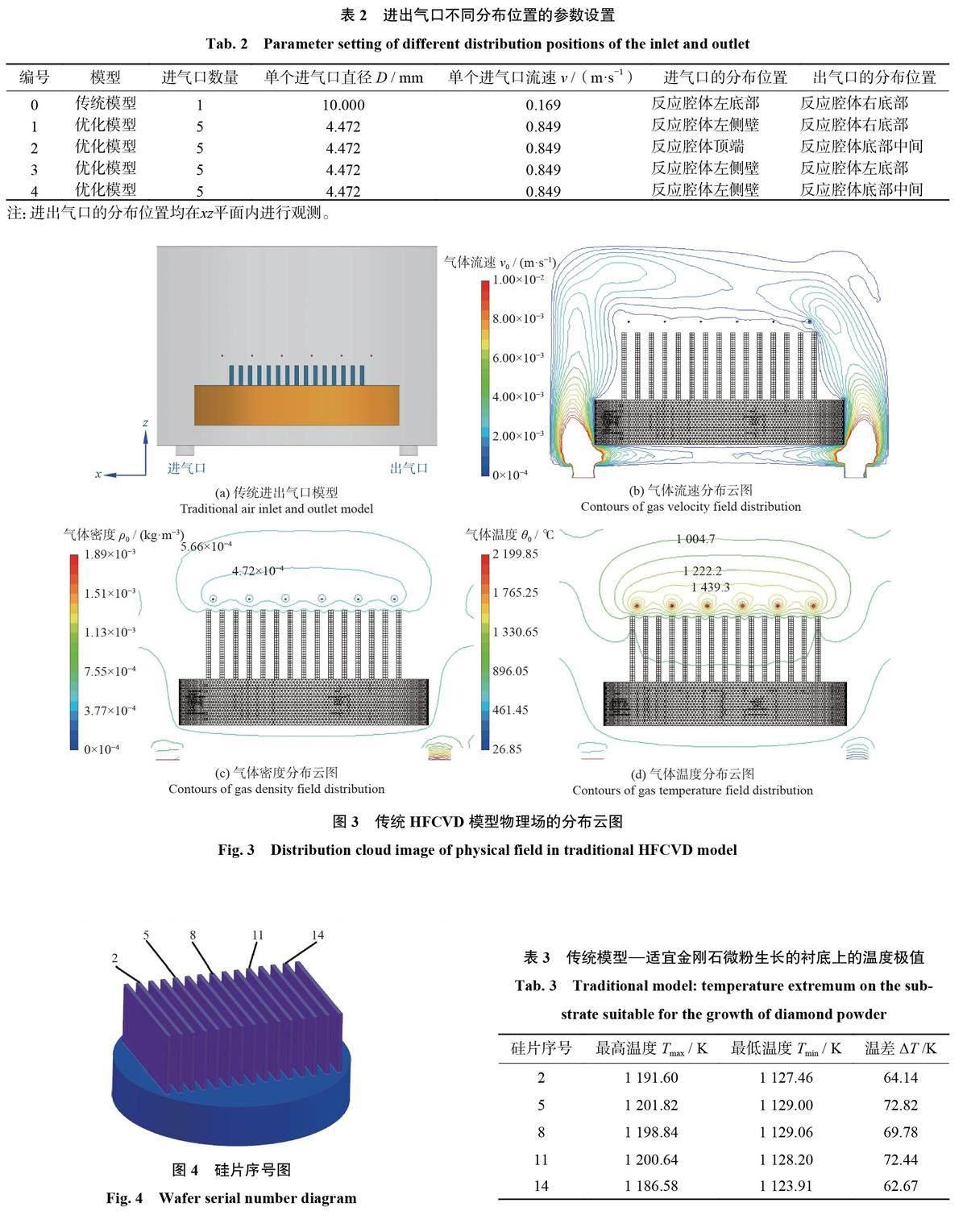

因此,共设计了4 组进气口优化模型,主要是通过改变进气口的数量和分布位置对模型进行优化。在原有的出气口数量保持不变的情况下,增加4 个进气口。为保证气体的总流量恒定不变,优化模型需减小进气口的面积。已知传统模型的单个进气口直径为10 mm,进气口流速为0.169 m/s, 遵循气体流量守恒定律Q=v1A1=v2A2,可以计算出优化模型的单个进气口直径减小为4.472 mm,如表2 所示。

1.3.1 传统模型的研究

图3 为传统HFCVD 模型物理场分布云图。从图3b、图3c 可以看出:采用传统的单个进气口送气,越靠近热丝的气体,其密度和流速则越低,大部分的混合气体会在热丝上方产生循环绕流,使得较少的气体能够进入硅片与热丝之间的区域而进行金刚石沉积反应。热绕阻和热绕流的现象造成金刚石的沉积速度变慢,从而影响HFCVD 金刚石单晶颗粒的生成速率[14]。从图3d可以得出多片式栅状衬底每块硅片的温度范围。选取如图4 所示的第2 块、第5 块、第8 块、第11 块和第14 块具有代表性的5 块硅片进行论述。

根据图3、图4 可以得知传统模型中多片式栅状衬底硅片的最低温度(用Tmin表示)、最高温度(用 Tmax表示)及其两者之间的温差(用ΔT 表示),结果见表3。

1.3.2 优化模型的研究

通过改变传统沉积金刚石单晶颗粒系统进气口的方式进行仿真优化,将传统单个进气口拆分成5 个大小相等的进气口,保持进气总流量不变,减小气体的实际流通面积;同时通过改变多个进气口和出气口的相对位置,试图对CVD 沉积过程中气体物理场进行优化。共设计了4 种优化系统模型,如图5 所示。

优化模型1: 5 个进气口与热丝等高,等间距分布在反应腔体左侧壁远离出气口的位置。

优化模型2:5 个进气口等间距分布在反应腔体的顶部中间位置,此时出气口位于反应腔体底部的中间处。

优化模型3: 5 个进气口与热丝等高,等间距分布在反应腔体左侧壁靠近出气口的位置,此时出气口与进气口在反应腔体同一侧。

优化模型4: 5 个进气口与热丝等高,等间距分布在反应腔体左侧壁的位置,此时出气口位于反应腔体底部的中间处。

图6 为4 种优化模型的流速场分布。从图6 可以发现:优化模型1、2、4 进气口排布方式在一定幅度上提高了衬底周围的气体流速的均匀性,特别是两侧衬底周围的流速明显趋于一致,这有利于衬底表面各处的金刚石颗粒生长且生长更加均匀。

图7 为优化模型气体密度场分布云图。与传统仿真结果图3 相比,图7 中几乎没有任何实质性变化,都呈现出明显的热扰流现象,说明改变进出气口的位置和数量对HFCVD 沉积金刚石生长速率的影响不显著。

优化模型选取的5 块硅片与传统系统模型一样,比较优化前后系统模型的温度场,如图3d、图8 所示。从图3d、图8 可知:优化模型衬底周围的温度均匀性得到改善,更加适合金刚石单晶颗粒的生长。通过计算,得出优化模型之间温度场的差异,如表4、图9 所示。从表4、图9 可以看出:优化模型2 的温度差最低,则表明优化模型2 最满足金刚石单晶颗粒在多片式硅衬底上均匀生长的条件。因此,可以合理推测该系统获得的金刚石单晶颗粒质量及粒度的均匀性较优。

2 HFCVD 沉积金刚石单晶颗粒试验

为验证改变进气口的数量与排布方式对沉积金刚石单晶颗粒系统是真实且具有優化效果的,对此次仿真进行试验。将最优模型2 作为试验模型,并将5 个直径均为4.472 mm 的圆柱形进气口均匀分布在反应腔体的顶部。15 片硅片衬底, 6 根钽丝的规格与仿真模型相同,通过测量衬底温度,观测金刚石单晶颗粒的生长情况。

2.1 CVD 金刚石单晶颗粒沉积试验方法

采用热丝化学气相沉积设备, 对优化模型进行HFCVD 无籽晶金刚石单晶颗粒沉积试验。反应气体为丙酮、硼酸三甲酯以及氢气,硼原子及氧原子的加入可以提高无籽晶单晶颗粒的生长速率约1.2~1.7 倍[15]。多片式栅状硅衬底需用0.5 μm 金刚石微粉研磨其表面30 s,再分别在去离子水及丙酮溶液中超声清洗3~5min,去除表面残余的金刚石研磨剂及杂质,经过上述处理后,投入HFCVD 设备中进行沉积。具体沉积参数详见表5。

CVD 金刚石单晶颗粒批量沉积的均匀性包括颗粒粒度、形貌、质量3 方面,其形貌及粒度采用场发射扫描电镜( field emission scanning electron microscopy,FESEM)进行表征,其质量采用拉曼谱仪(raman spectroscopy,RS)进行检测。

2.2 HFCVD 金刚石单晶颗粒沉积试验结果

图10 为栅状硅片不同位置单晶颗粒金刚石的FESEM 形貌图。从图10 可以看出:2 个位置上的单晶颗粒均呈现出金刚石的典型形貌特征,即立方八面体或二十面体结构,且颗粒表面较为光滑,少有二次形核等缺陷发生。经测量,颗粒的粒度平均尺寸均为2.5 μm左右,这说明颗粒的沉积环境均质性较好,适宜于单晶颗粒的批量沉积。由此可推测,该单晶颗粒的生长速率约为1.2 μm/h,与前期研究的传统模型获得的生长速率一致[9],这也说明了进出气口的排布对颗粒生长速率影响不显著。图11 为在硅片不同位置上随机选取的2 个单晶颗粒样品的Micro-Raman 谱图,得出2 个随机样品在1 333 cm?1处都存在明显的金刚石特征峰, 且500、1 200 cm?1处存在明显的宽峰(这是因为硼原子引入到了金刚石晶格当中),说明在颗粒批量沉积试验中,CVD 金刚石单晶颗粒拥有的金刚石纯度及质量均质性较好。由此证明,仿真优化结果的可行性较好。

3 结论

采用新型多片式矩形栅状衬底可提高单次沉积金刚石颗粒的质量,影响金刚石颗粒在多片式栅状衬底各处均质性生长的主要因素之一是进气口的方式,多进气口方式优化传统模型,可以得出结论:

(1)进出气口分别位于反应腔体的顶部和底部中间时,系统温度差最低,有利于金刚石单晶颗粒均匀生长;优化模型的密度场仍呈现明显的热扰流现象,说明进出气口的排布方式对HFCVD沉积金刚石生长速率影响不显著。

(2)采用CVD 金刚石单晶颗粒沉积试验,验证仿真结果可行性。

作者简介

杨海霞, 女,1976 年生, 硕士、副教授。主要研究方向:CVD 金刚石的仿真优化。

E-mail:906075781@qq.com

通信作者: 张韬,女,1984 年生,博士、副教授。主要研究方向:CVD 金刚石的制备及应用。

E-mail:zhangt@wxit.edu.cn

(编辑:王洁)