主轴式滚磨光整加工直齿圆柱齿轮齿面的颗粒作用行为

2023-04-29樊宇李文辉杨胜强李秀红杨英波冯利东

樊宇 李文辉 杨胜强 李秀红 杨英波 冯利东

关键词 齿轮;滚磨光整加工;离散元模拟;颗粒流场;应力测试

中图分类号 TG58 文献标志码 A

文章编号 1006-852X(2023)06-0772-10

DOI 码 10.13394/j.cnki.jgszz.2023.0002

收稿日期 2023-01-03 修回日期 2023-03-08

我国工业的快速发展,要求齿轮具有长寿命、抗疲劳、高可靠的服役特性,即要求齿轮要有更高的表面完整性[1]。在众多光整加工技术中,滚磨光整加工在降低工件表面粗糙度,细化工件表面加工纹理,改善工件表面残余应力[2-3] 的同时,还具有易加工复杂形状零件、成本低等特点,因此广泛应用于零件的光整加工。主轴式滚磨光整加工是一种常见的齿轮光整加工工艺,其可以提高齿轮表面完整性、去除毛刺、倒圆倒角、降低噪声、提升传动效率和获得各向同性的齿面[4-6]。

研究表明,在主轴式滚磨光整加工中,工件表面接触力和颗粒冲击速度对工件的材料去除、残余应力和粗糙度等方面的加工效果有很大影响[7-9]。国内外很多学者都对颗粒的接触力与冲击速度进行了研究。ITOH 等[10] 通过实验验证了颗粒接触力与颗粒冲击速度的乘积和工件表面的材料去除率成正比。王娜等[11]利用动态力传感器测试了颗粒尺寸、工件安装位置及接触力大小对工件表面加工效果的影响,发现当颗粒直径较小, 工件埋入深度较小时, 加工效果最好。HASHIMOTO 等[12] 利用应变片测量了工件在主轴式滚磨光整加工中的接触力,并证明了工件上方的颗粒堆积高度与接触力有很强的相关性,堆积高度越高,接触力越大。MALKORRA 等[13] 通过实验证明了主轴式滚磨光整加工中工件上方堆积高度越高,其表面就具有更大的法向应力和切向应力,并发现锥形颗粒会使工件表面产生更大的应力。一些学者还利用高速摄像机对主轴式滚磨光整中颗粒的速度进行了测量与分析。CARIAPA 等[14]通过测量计算出在颗粒群上界面颗粒的切向速度近似值。TAN 等[15] 則开发了一种潜水式颗粒跟踪器,对颗粒群内部的颗粒运动速度进行了测量和分析。

滚磨光整加工作为一种典型的自由磨具光整加工技术,与其他光整加工方式相比,其加工工艺主要基于经验制定,需要进行多次试验和误差测试。随着3D 打印的发展,对非标准、结构复杂零件的光整加工逐渐成为趋势,因此光整加工最佳加工工艺的预测显得尤为重要。现阶段,对于主轴式滚磨光整加工相关研究大多是对颗粒的接触力与运动速度进行直接测量,但对于颗粒和工件接触的界面处的研究十分有限,颗粒作用行为难以明晰,对滚磨光整加工技术建模和预测零件表面粗糙度变化仍是一大难题[16]。

本文基于离散元法(DEM)对主轴式滚磨光整加工进行模拟仿真,弥补直接观测存在的问题,探究颗粒在齿面的运动和作用方式,并通过改变相关加工参数,分析不同加工参数对齿面颗粒作用的影响,最后对模拟结果进行实验验证。

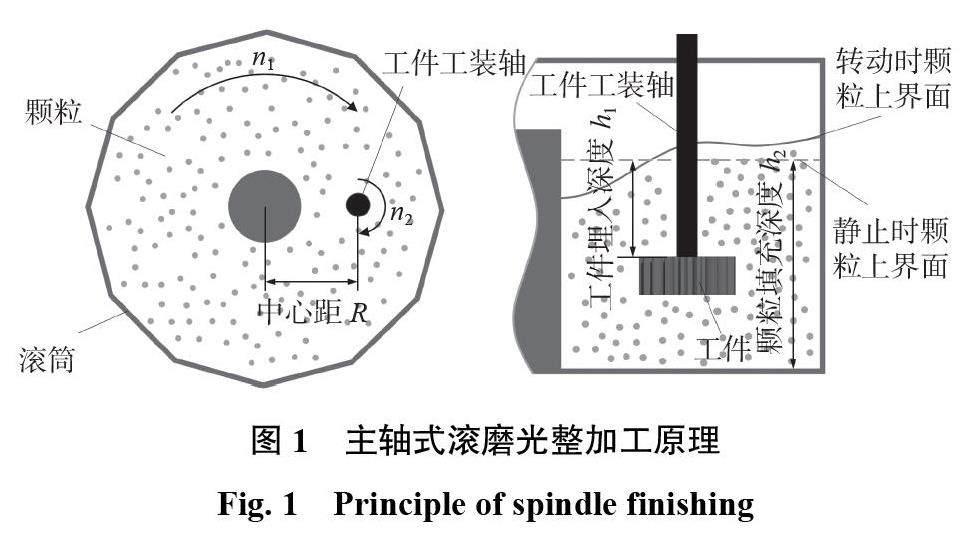

1 主轴式滚磨光整加工原理

主轴式滚磨光整加工原理如图1 所示,主要由滚筒、颗粒、工件及夹具组成。加工时,夹具与滚筒同时自转,颗粒与工件产生一定相对运动和相互作用力,从而实现对工件表面的加工[17]。

2 离散元模拟

为探究主轴式滚磨光整加工中颗粒对齿轮的加工效果,使用EDEM 软件进行离散元模拟,接触模型使用基于Archard 磨损理论[18-19] 的Hertz-Mindlin 无滑移接触模型。

2.1 离散元模型建立

滚筒的离散元模型如图2 所示。颗粒选取直径为3 mm 的球形棕刚玉,齿轮选取模数m = 5 mm、齿数z =23、齿宽b = 40 mm、压力角为20°的直齿圆柱齿轮。颗粒、滚筒材料本征参数及接触参数分别见表1 和表2[4]。设置瑞利时间步长为20%,模拟时间为3 个齿轮自转周期。

2.2 离散元模拟设计

根据Archard 磨损计算模型,齿轮表面磨损深度与颗粒对齿轮的压力及颗粒对齿轮的相对运动速度成正比[20],即:

由式(1) 可知,单元法向压力与颗粒相对运动速度是工件材料去除的关键因素。式(2) 为理想状态下主轴式滚磨光整加工中颗粒与工件相对运动速度计算公式[17],由式(2)可知:可利用改变齿轮与滚筒转速来改变颗粒相对运动速度,但需保持滚筒与齿轮的转速比恒定。由于实验设备转速比固定,因此设定转速比与设备相同,n1∶n2= 5∶4。利用改变工件埋入深度来改变齿轮表面的单元法向压力。因此,模拟仿真设计了关于齿轮和滚筒转速、埋入深度的单因素实验,探究这2 种因素对接触力和冲击速度的影响。表3 列出了模拟仿真的参数。仿真时设定齿轮上端面到滚筒静止时的颗粒上界面距离为(即齿轮工件埋入深度),滚筒底到滚筒静止时颗粒上界面的距离为h2(即颗粒填充深度)。

式中: V为齿轮与颗粒相对运动速度,m/s;n1滚筒转速,r/min;n2为齿轮自转转速, r/min;R为滚筒与齿轮中心距,mm;r为齿面上动点到齿轮轴线距离,mm;θ为动点和齿轮轴线的连线与齿轮和滚筒2 个中心连线的夹角,rad。

3 模拟结果及分析

3.1 颗粒流场分析

对于无工件状态下的主轴式滚磨光整加工,滚筒的回转运动使筒内颗粒群上界面呈现为抛物面[21]。当放入工件后,颗粒的流动受到工件阻挡,原有的流动形式被打破,颗粒在工件前端产生堆积,导致工件前后端的堆积高度产生差异,从而影响颗粒与工件的接触力[22]。图3为h1=80 mm,n1=30 r/min 工况下的颗粒群上边界面的堆积高度云图。从图3 可以看出:运动的颗粒由于受到齿轮和工装轴的阻挡,在齿轮前端?150°~120°的区域产生高于静止状态( 静止状态堆积高度为140.00 mm)的颗粒堆积,最大堆积高度为192.23 mm。其中,在?150°~?90°和90°~120°区域内的颗粒堆积高度出现明显下降,在齿轮后端的120°~?150°区域则产生1 个低于静止堆积高度的空穴区域,即在齿轮的运动尾迹上。齿轮前后端高度差值最大值达到70.00 mm。

图4 为颗粒运动速度云图,由于颗粒群与工件的碰撞,齿轮前端的颗粒动能减少[23],方向改变,一部分动能转化为颗粒爬升的势能,另一部分则转化为用于颗粒自身和齿轮摩擦的内能。在齿轮后端(图3 中90°~?90°区域),颗粒的势能又转化为动能,使得颗粒加速向下滑落。如图5 所示,分别选取齿轮a、b、c 3个平面(为齿轮在3 个方向上的中心平面)的厚度为6 mm 的切面观察齿轮附近颗粒的流动情况。

图5a 为颗粒在xz 平面内的瞬时速度云图,颗粒在xz 方向速度较小,齿轮齿面与下端面颗粒的速度几乎为0。图5b 为颗粒在yz 平面内的瞬时速度云图。从图5b 中颗粒的运动可知:当颗粒群冲击到齿轮后,由于齿轮的阻挡,在齿轮前端区域一部分颗粒开始向上运动,此阶段的颗粒速度为0~0.3 m/s,颗粒越接近齿槽齿根部分,颗粒的速度越小。当颗粒爬升到齿轮上端后,颗粒运动方向改变为沿着上端面向齿轮后端运动,最终流入齿轮的尾迹区域,此时颗粒速度快速增大,在尾迹区域颗粒速度为0.4~0.6 m/s。需要指出的是,在齿轮下端面的颗粒则保持原有速度从齿轮下端快速通过;由于工装轴阻挡,图5b 的齿轮上端速度减小,而实际上在工装轴两侧,颗粒则会以较快速度通过。图5c为颗粒在xy 平面内的速度云图,可以看出:颗粒群在冲击齿轮时,不仅有yz 平面中的向上爬升运动,还有一部分颗粒会以大约0.2 m/s 的速度向齿轮左右两侧流动;由于图中齿轮与滚筒均为顺时针转动,因此齿轮前端的颗粒几乎均从齿轮右端即靠近滚筒壁一侧流过齿轮。当颗粒流经齿轮右侧时,由于颗粒没有齿轮的阻挡, 颗粒此时受到齿轮自转与滚筒转动的共同作用,以>0.6 m/s 的速度快速流经齿轮,最终流向齿轮后端尾迹区域。

滚筒和齿轮的旋转、齿轮的埋入深度都会影响主轴式滚磨光整加工中颗粒的流动,从而影响颗粒对齿轮的加工。为探究颗粒与接触界面处颗粒的作用方式,需提取接触颗粒齿面的相关参数。图6 为单个齿面上的数据块分布。图7 为颗粒在h1=80 mm, n1=30 r/min其中的工况下齿轮自转1 周内颗粒相对齿面的速度矢量图,其中的虚线框线示意图如图7a 所示,虚线框左侧表示齿根,右侧表示齿顶,采样频率为10 Hz(图中颗粒非实际颗粒大小)。从颗粒在1 个齿轮自转周期内的运动可以看出,齿面的1 个加工周期中可分为3个阶段,分别为颗粒填充阶段、颗粒稳定填充阶段和颗粒流出阶段。图7b 为颗粒填充阶段,由于齿轮的转动,齿面颗粒逐渐离开齿轮后端的空穴区域,齿轮周围的颗粒受到重力和颗粒的相互挤压作用开始从齿轮上端面和齿顶流入齿槽,此时颗粒速度较快, v>0.10 m/s,运动方向竖直向下。随着颗粒不断流入,颗粒逐渐填满整个齿槽,同时颗粒的运动速度开始减小。图7c 为颗粒稳定填充阶段,可以明显看出:随着颗粒堆积满整个齿槽,颗粒的运动方向开始改变,由填充阶段的竖直向下变为沿着齿面向上运动,这是由于颗粒填充满齿槽时,齿槽处于颗粒与齿轮的正面冲击区域,区域内的颗粒受到齿轮的阻挡向上爬升从而带动齿槽内颗粒向上滑移,这也导致了在靠近齿顶部分颗粒的运动速度会大于靠近齿根附近颗粒的运动速度。在这个阶段,齿面接触颗粒的数目基本保持恒定,颗粒的速度较小,大部分集中在0.01~0.05 m/s。图7d 为颗粒流出阶段,在该阶段,齿槽正逐渐离开颗粒与齿轮的正面冲击区域,颗粒在齿轮自转离心力和重力共同作用下,向齿顶与齿轮下端面流动,逐渐流出齿槽。

3.2 齿面接触颗粒受力分析

选取齿面(即图6a 数据块)接触颗粒作为参考对象,当h1 = 80 mm 时,齿轮在自转1 个周期内的颗粒接觸数目如图8 所示,当n1= 30 r/min 时齿轮在自转1个周期齿面法向接触力随时间的变化如图9 所示。由图8~图9 可知:齿面接触颗粒的数量变化是一个逐渐增多,然后维持恒定再逐渐减少的过程,但不同工况下齿面接触颗粒数目变化并不相同。当转速越小,埋入深度越浅时,在颗粒流出阶段齿槽内存留颗粒越少,这是由于当转速过小时,齿轮自转提供给颗粒的离心力较小,其次较慢的滚筒转速带动颗粒冲击齿轮时,在齿轮后端的尾迹区域也较小,颗粒可以及时填充到齿槽内。虽然齿面接触的颗粒数目会因为参数的不同而有所差别,但在稳定填充阶段的颗粒数目却大致相同,均在30~40 个的区间内;从齿面法向接触力来看,这种差异尤为显著。0~0.3 T 为颗粒流入阶段,该阶段虽然齿面接触颗粒数目快速增大,但齿面法向接触力增幅却存在滞后,在接触颗粒达到30 个时才有了明显的增加,大部分时间内法向接触力几乎为0。0.3~0.7 T 周期为颗粒稳定填充阶段,该阶段齿面法向接触力在短时间快速增大,之后保持着较大的法向接触力直到颗粒开始快速流出齿槽。0.7~1.0 T 为颗粒流出阶段,该阶段齿面法向接触力快速减小,并在大部分时间内接近为0。在离散元模拟设定的5 种工况下,颗粒稳定填充阶段的齿面平均法向接触力是颗粒流入阶段的22.45 倍,是颗粒流出阶段的26.24 倍,这说明稳定填充阶段是颗粒对齿轮的主要作用阶段。

从图8 可以看出:随着转速增大,齿面所受法向接触力略微增大,差别较小,当转速由12 r/min 到30 r/min增大150% 时,齿面所受法向接触力增大18%。而从图9 可以看出:随着埋入深度的增大,齿面所受法向接触力显著增大, 当埋入深度由80 mm 到140 mm 增大75% 时,齿面所受法向接触力增大76%。因此可以说明,颗粒对齿面的作用力受齿轮埋入深度影响较大,受转速影响较小。

为探究齿面的接触力分布,需提取齿面不同区域在齿轮自转1 个周期内的法向接触力平均值。沿齿轮轴向等距划分10 个数据块,沿齿轮齿廓在齿顶面、齿面和齿槽底面分别划分3、11、2 个数据块(齿面与齿顶面数据块面积有差异,通过乘面积比系数校正),如图6b 所示。图10 为h1= 80 mm 和n1= 30 r/min 时不同滚筒转速和不同齿轮埋入深度下齿轮表面法向接触力的变化云图。由图10 可以看出:颗粒几乎可以作用到齿轮齿面全部区域,在分度圆附近的齿轮主要啮合区域有显著的受力,但齿面法向接触力也存在明显的分布不均匀,从齿根到齿顶齿面法向接触力逐渐增大,上齿面和下齿面法向接触力也有明显差异。这是由于齿槽半封闭式的结构特点,当齿槽内颗粒较多时,颗粒会与自身及齿面挤压摩擦,使得颗粒群携带的冲击力逐渐耗散,越靠近齿槽底部(齿根)的齿面受到的作用力越小,最终导致沿齿根到齿顶受力不均匀的现象。在模拟的5 种工况中,上齿面平均法向接触力是下齿面的1.52~1.88 倍,可见上下齿面的受力差异明显,但通过改变滚筒转速与齿轮埋入深度对这种差异影响并不明显。同时还可以看到:齿面沿轴向也存在受力不均匀的情况,以齿轮轴向中心平面作为分界面,靠近下端面的齿面是靠近上端面齿面的1.15~1.01 倍;且随着埋入深度的增加,两者的差异显著减少,尤其当埋入深度为140 mm 时趋于相同。因此,实际加工时可以采用增加埋入深度的方法,减少齿轮沿轴向的加工差异性。

3.3 接触颗粒速度分析

由3.2 节可知,颗粒对齿面的主要作用阶段为稳定填充阶段,因此选取该阶段中与齿面接触的颗粒作为参考对象(0.4 个齿轮自转周期),探究转速与埋入深度对颗粒相对运动速度的影响。图11 为颗粒在稳定填充阶段颗粒相对于齿面的速度变化图。图11a 为工件埋入深度h1= 80 mm 时,不同转速下的颗粒平均相对速度变化图。由图11a 可以看出:随着转速的增大齿面不同区域的颗粒平均相对速度呈线性增加, 从12~ 30 r/min 增大了148%~ 151%, 其中齿面增大了148%;还可以看到由于齿槽结构的影响,上齿面的颗粒平均相对速度明显大于下齿面的,不同转速下上齿面是下齿面的1.35~1.40 倍。图11b 为滚筒转速n1=30 r/min 时不同深度颗粒平均相对速度变化图,可以看到:随着工件埋入深度的增大,颗粒平均相对速度增大并不显著, 齿面不同区域在80~ 140 mm 时增大了2%~9%,其中齿面增大了4%,上下齿面差异依然存在;不同埋入深度下, 上齿面是下齿面的1.35~ 1.45 倍。因此可说明,颗粒与齿面的相对速度受齿轮埋入深度影响较小,受转速影响较大,齿轮上下齿面存在不均匀现象, 上齿面颗粒平均相对速度是下齿面的1.35~1.45 倍,改变转速与工件埋入深度对这种不均匀现象影响较小。综合3.2 节,可得出结论:增加深度主要影响颗粒与齿面的接触力,增加转速则主要影响齿面与颗粒的相对运动速度。

4 有效性验证

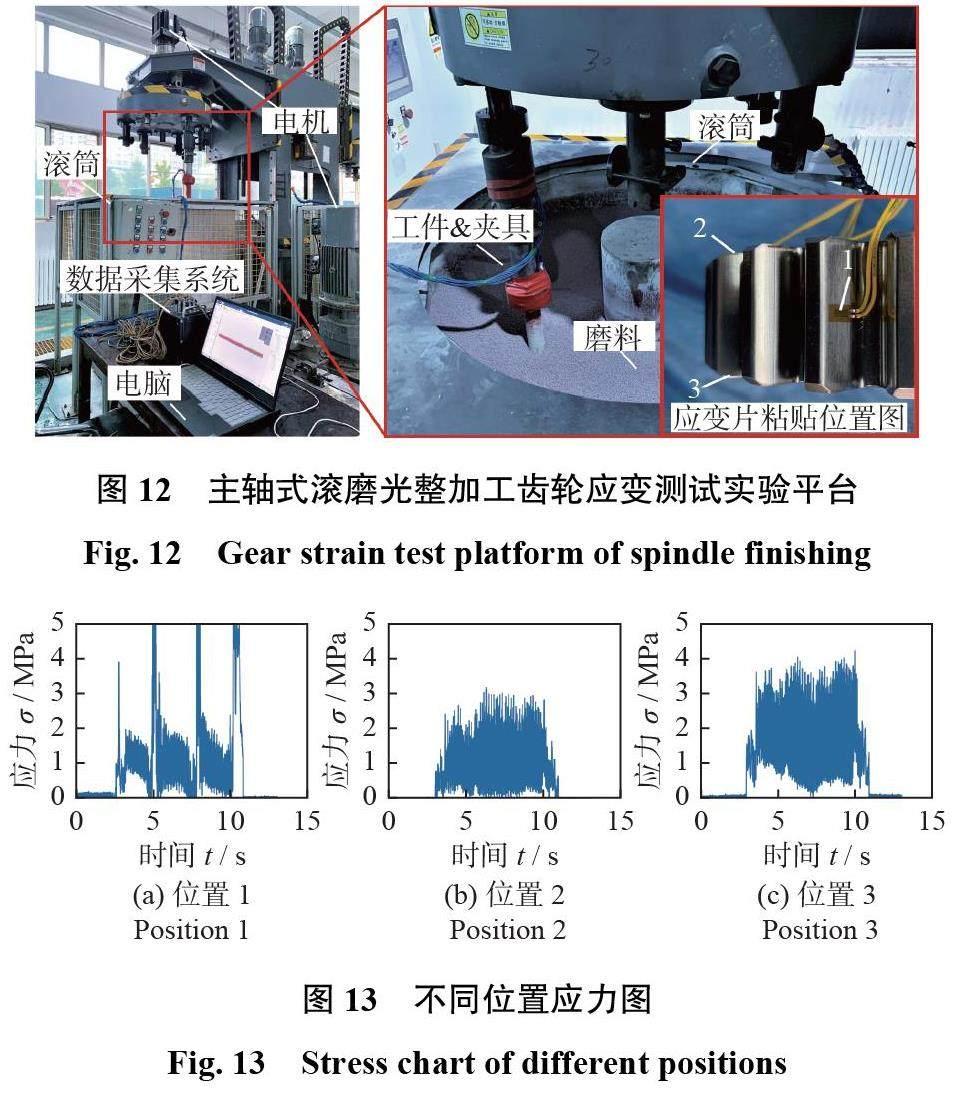

为验证仿真分析有效性,以X1400 旋流立式自由磨具光整机为基础,搭建主轴式滚磨光整加工齿轮应变测试实验平台。如图12 所示,该平台由DH5903N 坚固型动态信号测试分析系统,应变片、电机、滚筒、工装、工件和计算机组成。在齿面、上端面、下端面3 个位置各粘贴1 个电阻式应变片(BX120-10AA)。

埋入深度及转速设置与模拟一致。采样频率为10 kHz,每次工况测试2 次。齿轮在颗粒的作用下发生形变,形变会传递到粘贴在齿轮上的应变片上,利用应变片采集的应变数据来表征颗粒对齿面作用的影响,当应变片受压时,电阻减小,输出为负[24-25]。由于颗粒作用是一种离散的冲击,因此应变会出现正负波动的情况。因此,将输出应力的正值置0,只保留负值信号,并对信号进行200 Hz 低通滤波以去除漂移。图13 分别为位置1、2、3 在h1= 80 mm, n1= 30r/min 时的应力变化图。从图13 中可看出:位置1 的应力随齿轮的自转产生周期性的变化,位置2、位置3 处则不存在周期性的变化,这与离散元模拟分析一致。同时,位置3 处的应力明显大于位置2 处应力,这表示齿轮下端面所受作用力要大于上端面的,上下端面存在加工不均匀的情况,这与离散元模拟结论相同。

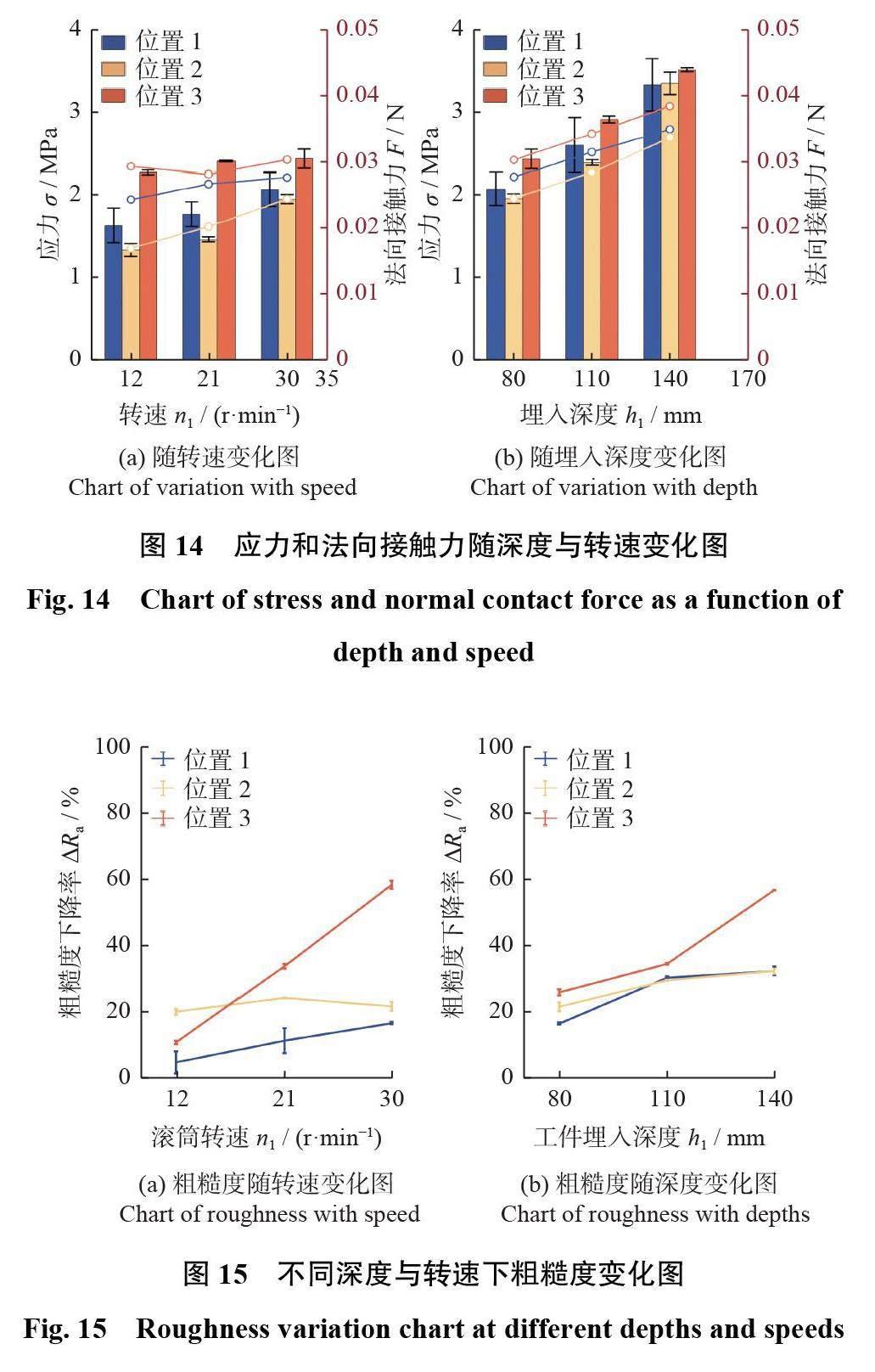

选取3 个位置在1 周内测试的应力平均值和模拟的法向接触力平均值作为研究对象,其与深度与转速变化如图14 所示,图中柱状图表示应力,折线图表示法向接触力。

图14a 为h1 = 80 mm 时,3 个位置的应力和法向接触力随转速的变化图。从图14a 中可以看到:应力与法向接触力随转速的增大有小幅增大,两者变化趋势相同。转速增大1.5 倍时,3 个位置上的应力分别增大了17%、28%、17%,法向接触力分别增大14%、26%、5%。

图14b 为n1 = 30 r/min 时, 3 个位置的应力和法向接触力随埋入深度的变化图。由图14b 可以看出:应力与法向接触力随转速的增大有明显增大,两者变化趋势相同。埋入深度增大75% 时, 3 个位置上的应力分别增大分59%、35%、43%,法向接触力分别增大32%、40%、34%。因此,可以说明深度是影响颗粒对齿轮作用力的主要因素,这与离散元模拟所得出的结论相同,从而也验证的了模拟的有效性。

同时,为了进一步分析深度与转速对齿轮加工效果的影响,实验测试了齿轮位置1、位置2 和位置3 处在不同实验参数下加工前后粗糙度Ra 的变化,实验参数与上述一致, 每组加工时间为2 h。图15a 为h1=80 mm 时, 3 个位置的粗糙度下降率随滚筒转速n1 的变化图。从图15 中可以看到:随着转速的增大,3 个位置处的粗糙度下降率都有明显提升,其中齿轮下端面(位置3) 的下降最为明显, 在n1 = 30 r/min 时达到58.36%,相比n1 = 12 r/min 时的增大了5.36 倍。图15b为n1= 30 r/min 时, 3 个位置的粗糙度下降率随埋入深度h1的变化图。从图15b 可以看出:3 个位置的粗糙度下降率随着埋入深度的增加而增加,同样在齿轮下端面的粗糙度下降最为明显,在h1= 140 mm 达到56.89%,相比h1= 80 mm 时的增大了2.03 倍。

此外,分析了埋入深度对齿面沿齿轮轴向加工均匀性的影响。图16 为不同深度下齿面粗糙度变化图。如图12 所示:在齿面上沿齿轮轴向选取齿面上部、齿面中部和齿面下部3 个区域,探究n1= 30 r/min 时,3 个区域的粗糙度下降率随埋入深度h1的变化。从图16中可以看出:當埋入深度较低为80 mm 时,三个区域的粗糙度下降率分别为17%、26%、36%,齿面上部区域的粗糙度下降率要明显小于下部的;当深度到达140 mm时,三个区域的粗糙度下降率分别为62%、58%、55%,齿面的粗糙度下降率基本相同,这也与在模拟中所得出增加埋入深度可减小齿轮沿轴向受力差异性的结论相吻合,从而证明了模拟的有效性。

5 结论

针对主轴式滚磨光整加工,采用离散元模拟方法,描述了主轴式滚磨光整加工中整个颗粒群与齿面接触颗粒的流动特性,分析了深度与转速对齿面接触颗粒相对速度和接触力影响,最后结合实验验证得出以下结论:

(1)齿轮齿槽内的颗粒流动和受力呈现周期性的变化,可分为颗粒填充阶段,颗粒稳定填充阶段和颗粒流出阶段3 个阶段,其中颗粒稳定填充阶段是颗粒对齿轮作用主要的阶段。稳定填充阶段齿面平均法向接触力是颗粒填充阶段的22.45 倍,是颗粒流出阶段的26.24 倍。

(2)齿轮埋入深度的增大主要影响颗粒与齿面的接触力,埋入深度增大75% 时,齿面法向接触力增加76%,颗粒与齿面相对运动速度增大4%;齿轮与滚筒转速的增大则主要影响颗粒与齿面的相对运动速度,齿轮与滚筒转速增大150% 时,齿面接触颗粒相对运动速度增加148%,齿面法向接触力增加18%。

(3)主轴式滚磨光整加工可以加工到齿面全部区域,但会出现齿面各部分受力与颗粒相对运动速度不均匀的情况, 上齿面所受接触力是下齿面的1.52~1.88 倍,上齿面颗粒平均相对运动速度是下齿面的1.35~1.45 倍。

(4)增加齿轮埋入深度可以减小齿轮轴向的加工差异性,当埋入深度由80 mm 增大到140 mm 时沿轴向上下齿面的粗糙度下降率由17% 和36% 变为62%和55%,而改变转速和埋入深度对沿齿廓方向的加工差异性改变并不明显。

作者简介

通信作者: 李文辉,男,1975 年生,教授,博士生导师。主要研究方向:精密零件表面光整加工。

E-mail:wenhui_li7190@126.com

(编辑:王洁)