SiC体积分数对铜基复合材料性能的影响

2023-04-29蔡佳宁樊子民乐晨李鑫唐明强赵放

蔡佳宁 樊子民 乐晨 李鑫 唐明强 赵放

关键词 SiC/Cu 复合材料;AlCuMg;力学性能;热学性能

中图分类号 TB333 文献标志码 A

文章编号 1006-852X(2023)06-0743-07

DOI 码 10.13394/j.cnki.jgszz.2022.0183

收稿日期 2022-11-03 修回日期 2023-03-18

SiC 具有低密度、高强度、高硬度、良好的导热性、导电性能及热稳定性,而Cu 具有优异的导热和导电性能[1]。SiC 和Cu 制成的高导热系数和高强度的复合材料,被广泛应用于电子封装、电器、换热设备、航空航天领域(如飞行器构架)、汽车领域(如刹车片、内燃机活塞和发动机叶轮)、焊接工业中的电极材料[2-4]。

SiC/Cu 复合材料是各大高校研究的热点之一。范冰冰等[5] 采用真空热压法制备SiCp/Cu 复合材料,发现当SiC 体积分数为30% 时,其抗弯强度可达174 MPa。刘猛等[6] 在SiC 颗粒包覆上Mo 涂层,采用热压烧结法制备了SiCp/Cu 复合材料,使复合材料的导热率明显提高;当SiC 为50% 时,其热导率达到了214.16 W/(m·K)。NARCISO 等[7] 采用挤压铸造法制备SiC/Cu 复合材料,通过高温有氧烧结在SiC 颗粒表面形成SiO2层后压力渗透。研究结果表明:热导率并没有大幅度提高,为40~70 W/(m·K)。YIH 等[8] 采用化学镀铜涂层来涂覆SiC 颗粒,并用热压烧结工艺制备复合材料。研究发现:当SiC 体积分数为54% 时,复合材料的热膨胀系数最低为9.6 × 10?6/K,但导热系数仅为60 W/(m·K)。

虽然SiC/Cu 复合材料取得了很大的进展,但仍存在SiC 颗粒与铜直接接触发生界面反应、SiC 分解后的硅元素会向铜基质中扩散[9]、SiC 与铜之间的润湿性能不佳等问题,致使SiC/Cu 复合材料的热导系数和强度不高,满足不了更加苛刻的要求。本文采用热压粉末冶金法,加入Al、Mg 等,低温制备SiC/Cu复合材料,在有效避免有害界面反应的同时形成了金属间化合物,制备出了高导热系数和高强度的复合材料,同时系统研究SiC 体积分数对复合材料致密度、显微结构、力学性能和热性能的影响。

1 实验

1.1 试样制备

采用平均粒径为26.52 μm SiC 粉(纯度≥99.2%),体积分数分别为35%、40%、45%、50%、55%、60%;平均粒径为的7.70 μm 雾化铜粉(纯度≥99.5%),体积分数分别为52%、47%、42%、37%、32%、27%;平均粒径为17.10 μm的铝粉(纯度≥99%),体积分数为9%;平均粒径为32.34 μm的镁铝合金粉(纯度≥98%),体积分数4% 为原料。将SiC 颗粒、雾化铜粉、铝粉和镁铝合金粉混合均匀后装入石墨磨具中,采用热压机设置烧结工艺:烧结压力、烧结温度和保温时间分别为50 MPa、900 ℃ 和10 min,制得试样。

1.2 试样测试与分析

用国标GB/T 25995-2010 测试其体积密度; 用KYKY-EM6900 型扫描电子显微镜表征试样断口的形貌;用D8/Advance 型X 射线衍射仪(德国Bruker)对其物相进行分析;用HR-150A 洛氏硬度计(北京时代光南检测技术有限公司)测量其硬度;用ZCDS-250KN门式数显电子万能试验机(济南中创工业测试系统有限公司)三点弯曲法测量试样的抗弯强度。用TC?7000H型激光热导仪(弘埔技术(香港) 有限公司)测试其比热容和热扩散系数; 用Netzsch DIL 402 Expedis Classic热膨胀仪(德国耐驰)测试其热膨胀系数。

2 实验结果及分析

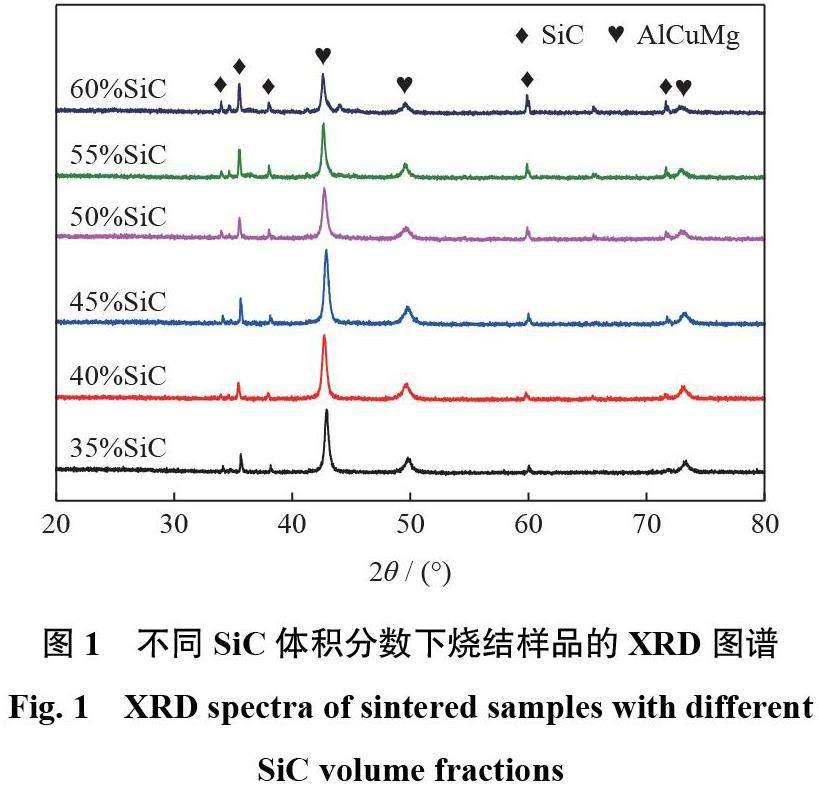

2.1 试样物相分析

试样的XRD 物相分析见图1。从图1 中可以看出:随着SiC 体积分数的增加,SiC 相的衍射强度逐渐增加,存在SiC 相和AlCuMg 相。AlCuMg 相衍射强度呈先增大后降低的趋势,当SiC 体积分数为45% 时, AlCuMg衍射峰强度最大,没发现有害相C 和Cu3Si。试样在烧结过程中引入铝元素,可以增加硅的活性,从而有效地去除SiC 粒子表面不可湿润的二氧化硅薄膜,降低熔体流动性,从而改善其湿润性。引入铝元素和镁元素,在热压过程中生成金属间化合物AlCuMg 相,从而有效地阻止铜的扩散,并抑制了界面反应,从而提高了SiC/Cu复合材料的强度和热性能[10]。

2.2 SiC 体积分数对试样致密度和力学性能的影响

2.2.1 致密度

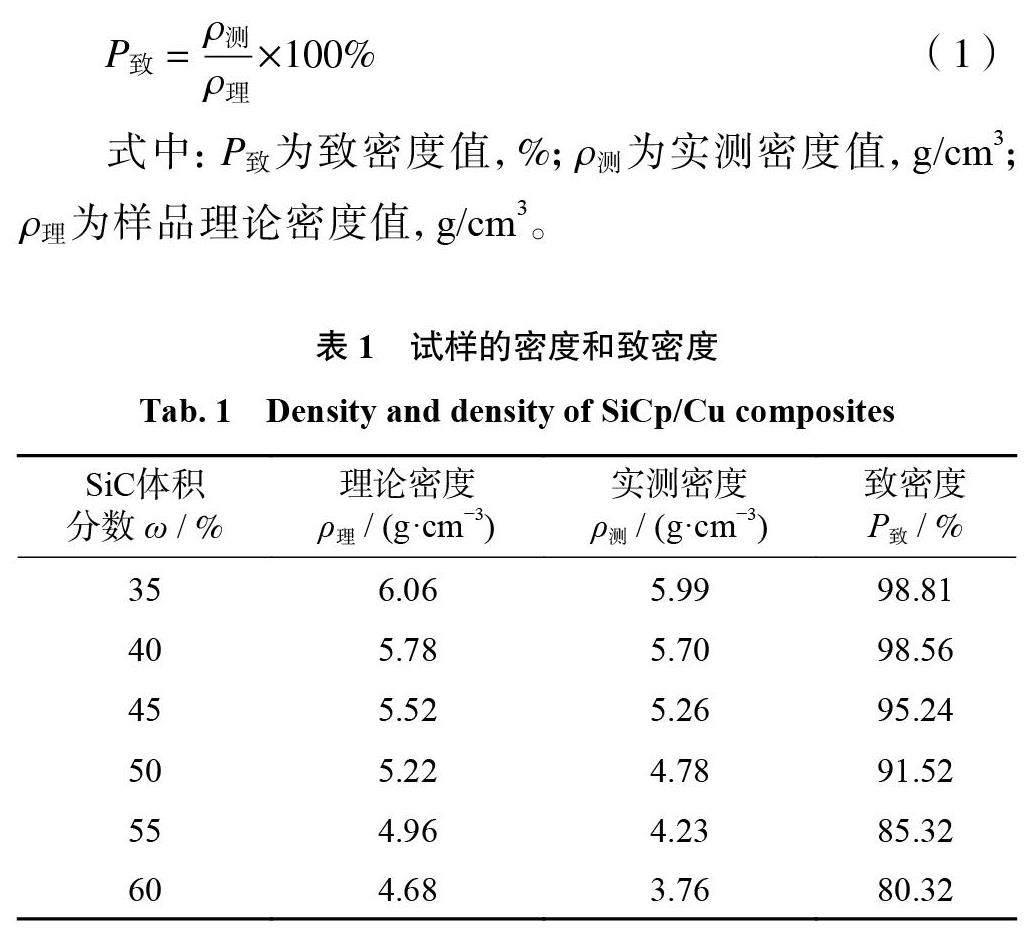

表1 给出了SiC 体积分数与试样密度的关系。其中利用式(1) 计算烧结后样品的致密度。

随着SiC 的增加,试样的实测密度和致密度都逐渐减小,当SiC 为35% 时,试样的致密度最大为98.81%,这是由于SiC 颗粒在热压工艺中没有发生变化,仅靠微粒的滑动和塑性变形来达到致密[5];而在热压工艺中,金属材料会在一定程度上产生熔融,并在一定程度上扩散、变形,使之充满SiC 粒子的孔洞。当SiC 体积分数较低时,铜基质比SiC 粒子具有更好的流动性和烧结性,且SiC 粒子间存在大量的铜基质,因此,在热压烧结工艺中,铜基质易于被填充到SiC 粒子之间,试样致密度较高;当SiC 体积分数较高时, SiC 粒子间会产生积聚而形成孔洞,而铜基质难以填充于SiC 粒子间,导致其致密度下降。

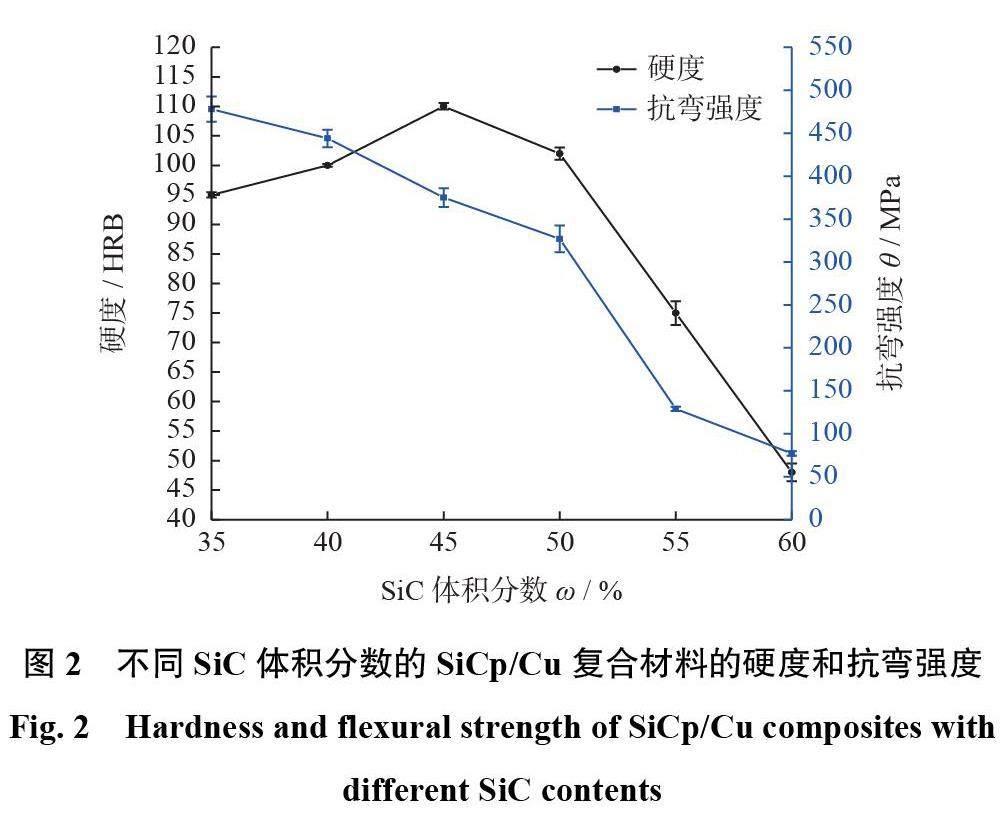

2.2.2 力学性能

图2 为SiC 颗粒体积分数与试样硬度和抗弯强度关系。其中测试复合材料硬度和抗弯强度试样的规格为25 mm × 8 mm × 5 mm,每组数据测6 个试样条计算其平均值。从图2 中可以看出: 当SiC 体积分数为35% 时,试样抗弯强度为478 MPa,之后随着SiC 体积分数的增加,试样的抗弯强度逐渐降低。随着SiC 的增加,致密度持续降低是造成抗弯强度降低的主要原因。此外,也可能是SiC 颗粒中还存在着大量的层错缺陷,这些层错很容易成为裂纹产生的源头和通道,使含缺陷的大颗粒在较小的应力作用下发生脆性断裂[11]。而试样的硬度则呈现先上升后下降的趋势。当SiC 体积分数为45% 时,试样的硬度达最大值110 HRB。这主要是金属间化合物和位错导致。从图1 可以看出,试样中存在金属间化合物AlCuMg,且在SiC 体积分数为45% 时, SiC 分散较均匀, AlCuMg 体积分数也最高,能起到沉淀强化的作用,使得试样的硬度增加[12]。另外,SiC、Cu、Al 和镁铝合金的热膨胀系数相差较大,产生的热错配应变,导致在SiC 颗粒附近形成位错环,会对位错源造成反向的壓力,增加了位错运动的阻力,从而改善试样的硬度[5]。而随着SiC 体积分数的增加,需要更高的温度和压力才能提高Cu 与SiC 致密度,致密度降低导致试样硬度大幅降低。

2.3 SiC 体积分数对试样热性能的影响

2.3.1 试样的导热系数

图3 给出了SiC 体积分数改变对复合材料导热系数的影响。从图3 中可以看出:随着SiC 体积分数的增加,试样的导热系数降低。当SiC 体积分数从35%增加到50%, 试样的导热系数从254.76 W/(m·K) 降低到163.47 W/(m·K), 降幅达35.8%。当SiC 体积分数为55% 时,试样的导热系数急剧下降至78.32 W/(m·K),降幅为52.1%。分析其主要原因可能为: (1) 当金属基体体积分数较大时,将SiC 颗粒包裹在其中,则金属基体提供了畅通的导热通道,导热系数较高。当SiC 的体积分数增加时,试样的致密度降低导致试样的导热系数大幅度降低。(2) SiC 顆粒与金属基质的热膨胀系数不相匹配,在制备过程中会出现许多位错,这将严重阻碍电子的热运动[13]。(3) SiC 颗粒体积分数越高,SiC 颗粒之间相互接触,在热压烧结时,SiC 颗粒互相挤压会导致 SiC 颗粒内部出现位错、孪晶等晶体缺陷,从而影响到声子的热传递[14],造成导热系数的降低。

图4 为不同SiC 体积分数的试样热膨胀系数(CTF) 的预测值和实测值。从图4 中可以看出:ROM 混合定律的预测值高于实测值, Tumer 模型的预测值比较接近实测值。研究表明,复合材料的热膨胀系数与基体的热膨胀系数和增强相对金属基体膨胀的制约程度等因素有关[18]。由图4 可知:随着SiC 颗粒体积分数的增加,复合材料的热膨胀系数呈下降的趋势,由11.84 × 10?6/K 降低至7.81 × 10?6/K。这是由于SiC 的热膨胀系数(4.7 × 10?6/K)远小于金属基体的热膨胀系数(铜、铝和铝镁合金的热膨胀系数分别为16.7 ×10?6/K、23.2 × 10?6/K 和26.0 × 10?6/K),所以SiC 颗粒对金属基体的膨胀起到制约和抑制作用。SiC 颗粒的添加愈多,其抑制效果愈显著。并且在试样中存在的Al-CuMg 相具有良好的热稳定性[19]。

2.4 试样的断口形貌分析

图5 是不同体积分数SiC 试样断口的显微形貌。图5 中深灰色不规则形状SiC 被浅灰色金属基体包裹在其中, 且图5a、图5b、图5c、图5d 中SiC 颗粒较为均匀嵌入金属基体中, 无明显团聚现象;图5e、图5f中金属基体体积分数较少,SiC 颗粒出现堆积现象,颗粒与颗粒之间存在较多孔隙。这是因为SiC 颗粒的流动性和烧结性能比铜基体的差,所以在热压烧结过程中烧结体收缩而造成了大量的孔隙。从图5 中还可以看出:热压烧结试样的断面为界面脱黏、穿晶断裂和拔出的混合型断裂形式[20],其中SiC 颗粒主要为穿晶断裂(见图5a、图5b、图5c、图5d)和拔出(见图5e、图5f),铜基体为韧性断裂机制。断裂表面出现了一些不规则的裂纹,这些裂纹在SiC 强化相和铜基质结合部位产生,一部分是由SiC 粒子的脆性断裂引起,另一部分可能是在复合材料的制备过程中, SiC 颗粒与基体之间形成孔隙,这些孔隙也可成为沿晶断裂的裂纹源[21]。

图6 为45% 的SiC 试样断口的SEM 图像及选定区域的EDS 分析结果。从图6 可以看出: Cu、Al 和Mg 元素均匀分布于合金基体当中,Al 和Mg 的原子质量分数接近1∶1。从EDS 结果并结合图1 中的XRD分析可以得知,基体中生成了金属间化合物AlCuMg相,能大大提高试样的热学和力学性能。

3 结论

(1)采用热压粉末冶金法,加入Al、Mg 等,低温制备SiC/Cu 复合材料。烧结过程中金属基体生成Al-CuMg 相,生成无有害相C 和Cu3Si。

(2)随着SiC 体积分数的增加,SiC/Cu 复合材料的致密度和抗弯强度逐渐降低,其硬度在SiC 体积分数为45% 时达到最大值110 HRB。

(3)SiC 体积分数是影响复合材料导热系数的主要因素,当SiC 体积分数从35% 增加到60%,试样的导热系数从254.76 W/(m·K) 降低至78.32 W/(m·K)。随着SiC 体积分数增加, 试样的热膨胀系数逐渐减小,Tumer 模型预测值比较接近实测值。

作者简介

乐晨,男,1986 年生,中级工程师。主要研究方向:金属制粉研究。

E-mail:metallc@sina.com

通信作者: 樊子民,男,1977 年生,副教授。主要研究方向:先进陶瓷及复合材料。

E-mail:fanzimin@126.com

(编辑:王洁)