SPH方法的单晶硅激光辅助切削仿真与试验

2023-04-29黄分平舒霞云许伟静常雪峰

黄分平 舒霞云 许伟静 常雪峰

关键词 SPH;单晶硅;超精密切削;激光辅助

中图分类号 TG58; TG71; TQ164 文献标志码 A

文章编号 1006-852X(2023)06-0727-08

DOI 码 10.13394/j.cnki.jgszz.2023.0025

收稿日期 2023-02-16 修回日期 2023-03-29

单晶硅作为一种优良的半导体材料,在芯片制造、激光技术、集成电路等领域被广泛运用。由于单晶硅材料的硬脆性特性,在加工时极易发生崩裂和凹坑,严重影响材料性能[1-2]。为获得表面质量更好的加工成品,就必须使单晶硅在加工时以塑性形变去除,但由于材料高硬度、高脆性特点,传统机械加工面临许多困难。

GUO 等[3] 建立了石英玻璃的SPH 模型, 模拟0.1~1.0 μm 切削过程,结果表明负前角刀具更适合石英玻璃的超精密加工。MADAJ 等[4] 探究了Johnson-Cook(J-C)本构模型和SPH 粒子密度对锯齿状切屑形成的影响,结果证明SPH 方法能够较为准确地预测切削力和切屑形态。朱帮迎[5] 建立了单晶硅的有限元模型,探究了刀具前角对其表面质量、裂纹扩展的影响,结果表明负前角有利于抑制裂纹产生,增大负前角有利于提高加工表面质量。MOHAMMADI 等[6] 利用激光辅助对单晶硅进行车削试验,研究表明激光辅助较常温车削提高了80% 的表面质量。GUO 等[7] 开展了单晶硅激光辅助切削试验,其结果表明:进给量是影响表面质量最重要的因素, 表面粗糙度可达到5~30 nm。HE 等[8] 将微激光辅助加工技术与单点金刚石车削相结合,用于研究温度对单晶硅车削的影响,研究表明:激光加热有利于软化材料,降低切削力,提高表面质量。KE 等[9] 通过对比单晶硅的常规与激光辅助车削结果,研究了温度对加工性能的影响。结果表明:表面粗糙度随着激光功率的增加而降低,且切削力和摩擦系数都大幅度下降。

综上所述,激光辅助在单晶硅的车削过程中能提高其加工质量,有效降低切削力,延长刀具寿命。但大多学者仅通过常温切削试验与激光辅助切削试验结果对比得出相应结论,针对单晶硅激光辅助切削仿真模型的报道较少,缺少较为全面的理论模型。为此,针对单晶硅激光辅助金刚石切削建立SPH 粒子热力耦合模型,利用数值模型在不同温度条件下,探究裂纹损伤和切屑的形成以及切削速度与深度对单晶硅表面质量的影响。

1 激光辅助单晶硅车削模型建立

1.1 单晶硅车削模型

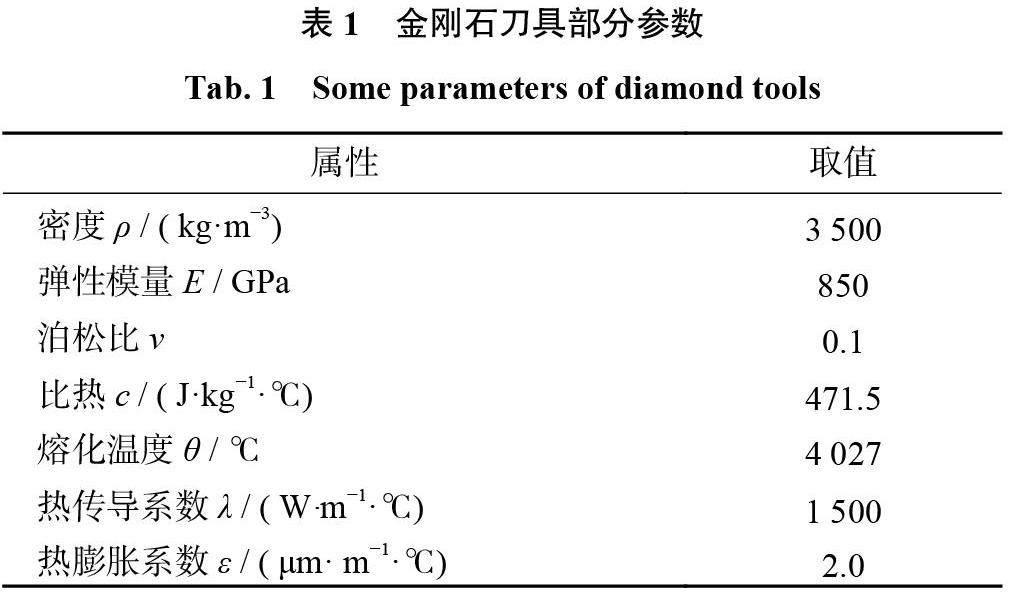

在建模过程中,由于金刚石刀具的莫氏硬度为10,单晶硅的莫氏硬度为7,远高于单晶硅的,故把刀具设置为刚体。在切削过程中不会产生破坏,且刀具只在水平方向运动,所以其他方向的自由度都需要固定。表1 为金刚石刀具的部分参数。

在实际切削过程中涉及的运动十分复杂,但材料去除过程可以简化成水平去除。SPH 粒子利用LS-Pre-Post 软件生成,如图1 所示。考虑仿真的效率和真实性,单晶硅模型设计为20 μm × 5 μm × 10 μm 的长方体,其粒子数目达到数十万。粒子的底部和左边界设置成固定边界,前后面利用关键字SPH_SYMMETY_PLANE设置为对称边界,防止粒子向前后面飞溅。

在传统有限元仿真中,材料模型都是通过对网格边缘点的约束从而达到限制作用,但SPH 粒子的无网格化使得其约束方式发生改变,“虚拟粒子法”被用来约束粒子之间的位移。领域搜索作为SPH 算法的重要步骤,通过搜索粒子周围2 h 的发生变化区域,以自身为参考映射出同等数量、相同质量、速率、应变等的粒子,形成镜面效果,以这些虚拟粒子来约束真实的边界粒子,如图2 所示。

1.2 Johnson-Cook(J-C)本构模型

单晶硅在激光加热状态下的去除可看作为塑性去除,因此可以将切削层看作弹塑性体,并选用 J-C 本构模型,因其破坏准则适应性广,综合考虑了应变率、应力和温度等因素的影响。J-C 本构模型公式如下所示[10]:

1.3 激光热源模型

激光透过金刚石对待加工表面进行加热,在实际切削过程中难以通过测温仪检测实时温度,因此通过COMSOL 仿真建立单晶硅瞬态传热模型,模拟激光不同功率时单晶硅切削区域的温度分布。

图3 为激光加热模型,模拟过程忽略激光加热时材料与外界的热传递以及材料表面温度误差等其他因素,并假设单晶硅热力学参数为常量。在其Neumann边界条件下激光热源以热流密度方式加载,功率密度为高斯分布。激光热源在模型表面以速度v 运动,由于激光加热速度快,热源中心表面温度瞬间达到准稳态,继而向材料內部传导,激光产生的温度场达到稳态时的中心温度可近似表示为[12]:

设定激光热源的光斑半径为300 μm,主轴转速为4 500 r/min。图4 为激光加热单晶硅温度场的分布情况,当激光功率为24 W、32 W、40 W、48 W 时单晶硅切削区域的加热温度近似达到300 ℃、400 ℃、500 ℃、600 ℃。

2 仿真结果及分析

2.1 刀具前角?30°时切削应力分布

当刀具前角、切削速度和切削深度分别为?30°、1 m/s 、2 μm 时, 600 ℃ 下激光加热辅助切削应力分布见图5。如图5 所示:当刀具刚触碰到材料时,切削刃附近会立刻产生高应力区域,周围粒子能量瞬间增大,并从刀尖处呈扇形向材料内部扩展,在高应力区域部分粒子所受应力达到材料的极限强度时发生断裂破坏,这种就导致刀尖附近会有微裂纹萌生和扩展。随着刀具的继续前进,材料因软化而聚集在前刀面,切削层没有产生裂纹,被去除的材料粒子沿着前刀面逐渐排出,已加工表面十分平整,无微裂纹和凹坑。

图6 为材料已加工表面的应力分布图。从图6a的前后两侧局部放大图中可观察到材料边缘有较多的沿切削方向偏下的细微裂纹,且在刀具进行切削时,刀尖与材料粒子持续碰撞,产生较大的剪切应力。当材料的内应力超过其极限强度时,粒子之间就会发生断裂,形成细微裂纹或凹坑遗留在已加工表面,这是影响材料表面质量的主要因素。从图6b 已加工表面的应力俯视图也可得出,应力分布不均匀。

图7 为单晶硅在不同温度下的切削力曲线图。由图6 可知:在常温下由于单晶硅的硬脆性特点,切削时的力最大;当切削区域温度达到300 ℃ 时,切削力大幅度下降,较常温情况下大约下降50%;随着温度的继续增加,切削力呈减小趋势,但减小的幅度逐渐减小,600 ℃时切削力达到最小。超过600 ℃ 会激发单晶硅内部位错的产生和运动,与实际切削不符,故不做模拟分析。

2.2 表面粗糙度分析

在刀具的作用下材料粒子位置会发生变化,可通过计算粒子在加工表面的位移变化得出其表面粗糙度。图8a 为粒子在Y 轴上的位移曲线图。通过计算粒子与0 刻度线的偏差,再根据坐标偏差绘制表面粗糙度曲线,见图8b。表面粗糙度计算公式如下[13]:

2.3 切削速度对表面粗糙度的影响

切削速度对表面质量有很大的影响,为探究不同温度下切削速度对单晶硅表面质量的影响,设定切深为2 μm,切削速度从0.6 m/s 至1.2 m/s,探究不同温度下切削速度对粗糙度的影响,结果如图9 所示。如图9 所示:随着切削速度的增加,材料表面粗糙度逐渐增大,这是由于刀具的移动加快,刀尖与工件的接触面积减小,应力增大,裂纹沿着刀尖运动方向迅速扩展,使其表面质量加快恶化。在同等切削参数条件下,激光辅助切削的表面质量要远高于常温下的,且表面质量随着温度的增加而提高。切削速度为0.6 m/s 时, 300 ℃时的表面粗糙度较25 ℃ 时降低了17.1%, 600 ℃ 时则降低了38.5%。速度增加至1.2 m/s 时,300 ℃ 时的表面粗糙度较25 ℃ 时的降低了16.3%, 600 ℃ 时则降低了40.7%。由此可见,提高温度可以大幅度提高表面质量,且切削速度增加,激光辅助切削的效果较常温时更加明显。在600 ℃ 条件下,切削速度为1.2 m/s 时的粗糙度较0.6 m/s 时提高了43%,这也表明切削速度过大会降低表面质量。

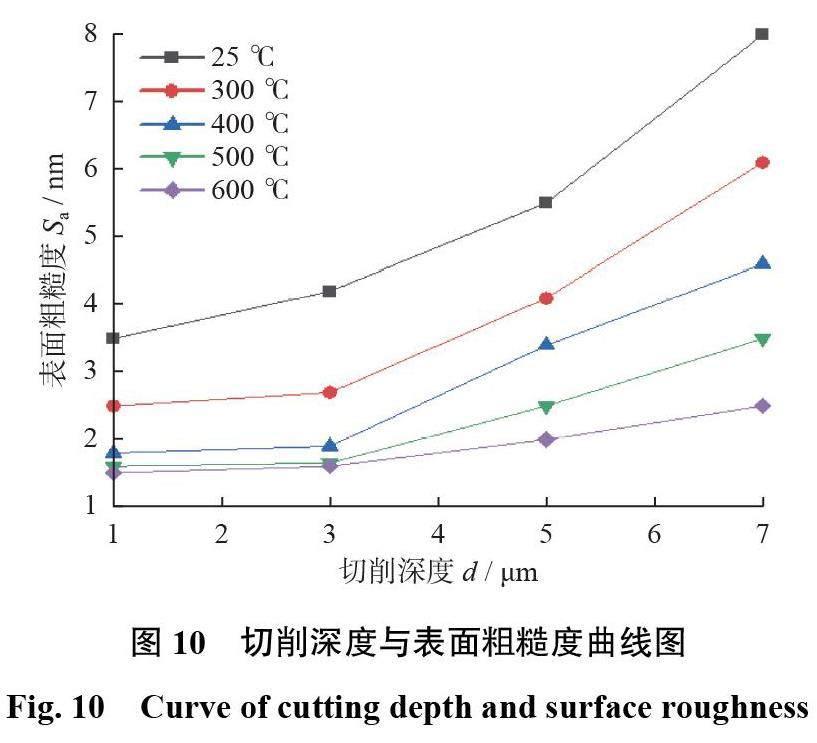

2.4 切削深度对表面粗糙度的影响

切削深度是影响材料表面质量的关键因素,为确定最佳表面质量的切削深度,设定切削速度为1.0 m/s,切削深度从1 μm 至7 μm,探究不同温度下切削深度对粗糙度的影响,结果见图10。如图10 所示:随着切削深度的增加,不同温度条件下的表面粗糙度都呈上升趋势,且在较大切深时粗糙度的上升速率显著增加。由于切削深度的增加,激光加热软化作用不足,阻力增大,材料去除量也大幅度增加,这使刀具在切削时阻力急剧增加,从而使工件表面质量进一步恶化。在切深为1.0 μm 时, 300 ℃ 时的表面粗糙度较常温时的降低了28.6%,600 ℃ 较25 ℃ 时的降低了57.1%。切深增加至7 μm 时, 300 ℃ 时的表面粗糙度较常温时的降低了23.8%, 600 ℃ 较25 ℃ 时的降低了68.8%。由此可见,在相同的切深条件下,提高温度能极大地降低单晶硅表面粗糙度。在600 ℃ 条件下,切深为7 μm 时的粗糙度较1 μm 时的增加了66.7%。切削深度是影響其表面质量最重要的因素,因此,在加工时应尽量选择较小的切削深度。

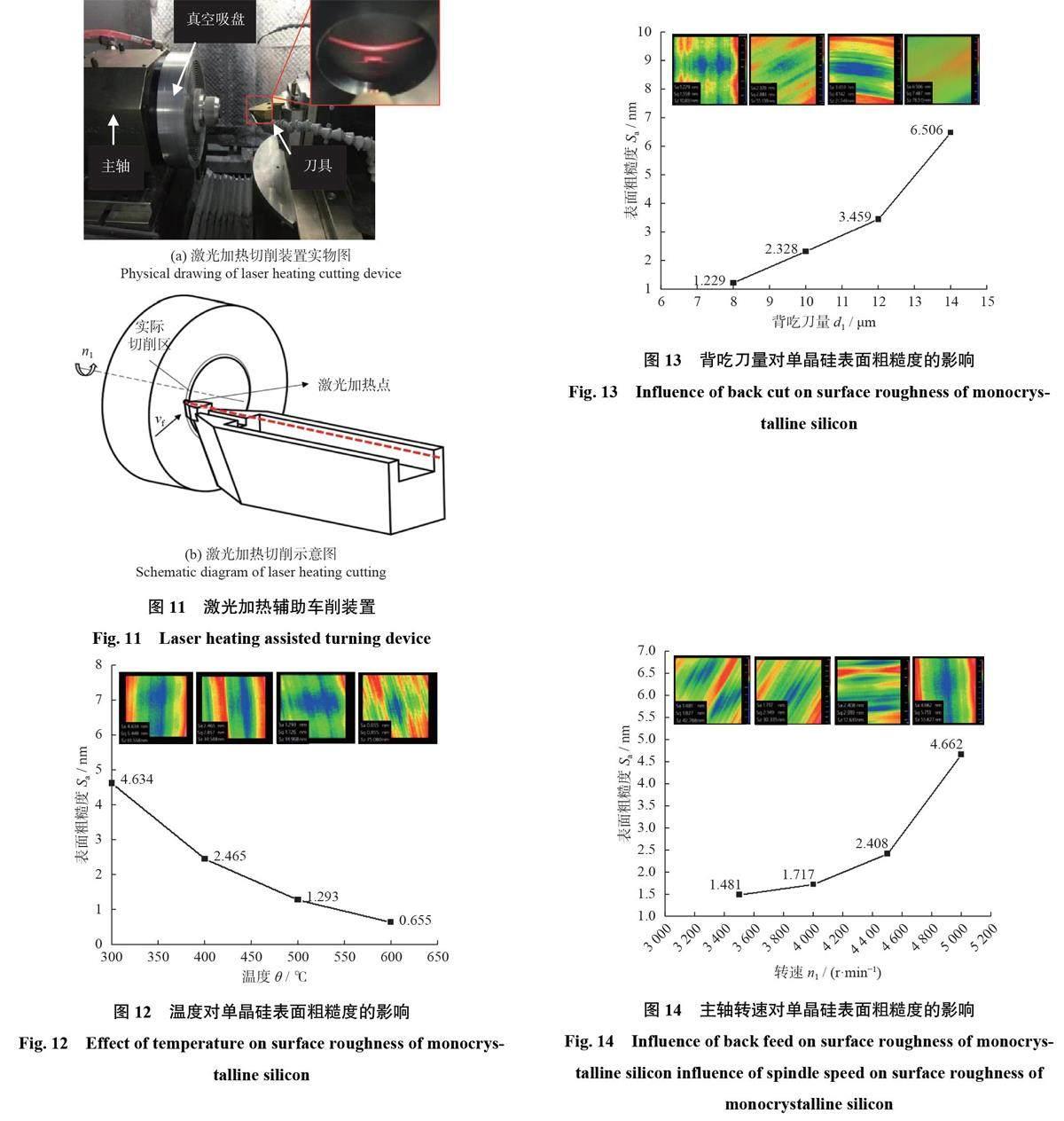

3 激光加热辅助单晶硅超精密车削试验

试验在阿美泰克公司生产的Nanoform X 超精密车削机床上进行,材料选用(100) 晶面单晶硅,其直径为25.4 mm± 0.1 mm,厚度为4 000 μm± 50 μm,电阻率>1 000Ω·cm。选用?30°前角的刀具,刀尖圆弧半径为0.5 mm,激光置于内部透过刀具尖端进行加热。激光需完全从刀尖处通过,工件利用夹具吸附在主轴真空吸盘,如图11 所示。

3.1 温度对粗糙度的影响

选取300 ℃、400 ℃、500 ℃、600 ℃ 对应的激光功率进行单晶硅加热辅助超精密车削。车削试验设定主轴转速为4 000 r/min, 背吃刀量为6 μm, 进给量为3 mm/min 的固定因素,试验完成后利用白光干涉仪测量单晶硅表面区域形貌粗糙度Sa,表征其二维形貌粗糙程度,如图12所示,在300 ~ 600 ℃ 范围内,随着温度升高,单晶硅二维形貌粗糙度不断降低,从4.634 nm 降至0.655 nm。在300 ~ 400 ℃ 时,粗糙度急速下降;400 ~500 ℃ 时下降速度有所减缓; 500 ~ 600 ℃ 速率进一步减缓。可见单晶硅的粗糙度与温度有明显的关系,温度升高粗糙度降低,且随着温度的持续升高粗糙度持续降低,但降低速率逐渐下降。

3.2 背吃刀量对粗糙度的影响

选取主轴转速为4 000 r/min,进给量为3 mm/min,激光功率为48 W,加热温度为600 ℃,探究背吃刀量与单晶硅表面质量的影响。图13 为背吃刀量对单晶硅表面粗糙度的影响。如图13 所示:随着背吃刀量的增加,单晶硅表面粗糙度Sa几乎线性增加。背吃刀量为8 μm时,粗糙度为1.229 nm;当背吃刀量增加至12 μm 时,粗糙度增至3.459 nm,增长率为181%;14 μm 时粗糙度增长率为429%。激光加热使单晶硅最大未变形切削厚度增大,但背吃刀量较大时激光无法完全渗透,厚度过大部分加热效果差,导致切削区域塑性切削厚度削弱,切削时单晶硅无法完全实现塑性切削,选择较小的切削厚度能够改善单晶硅的表面粗糙度。

3.3 主轴转速对粗糙度的影响

选取背吃刀量为6 μm,进给量为3 mm/min,激光功率为48 W,加热温度为600 ℃,探究主轴转速与单晶硅表面质量的影响。图14 为主轴转速对单晶硅表面粗糙度的影响。如图14 所示: 3 500 r/min 时单晶硅表面粗糙度Sa最低, 仅为1.481 nm, 主轴转速在3 500~4 000 r/min 时,表面粗糙度Sa 呈缓慢上升趋势,此时主轴转速对单晶硅表面质量影响较小,变化率为16%;主轴转速达到5 000 r/min 时,表面粗糙度突升至4.662 nm,较3 500 r/min 时增加了215%。转速过大使激光加热效果削减,无法使切削状态落于塑性域范围内。加热不充分使单晶硅被加工区域断裂韧性提升效果减弱,刀具接触区域因为应力集中导致应力场较大,应力强度因子较大,根据断裂准则,在单晶硅表面微裂纹前端值达到材料本身断裂韧性时,导致车削后的材料表面损伤较为严重。为获得更好的表面质量,主轴转速应低于4 500 r/min。

3.4 切屑形态

利用导电胶带收集不同温度下激光辅助车削单晶硅残留的切屑,在SEM 扫描电镜下观察其表面形貌。图15 为不同温度下的切屑形貌。如图15 所示:激光加热温度达到300 ℃ 时以崩碎切屑为主,切屑在剥落前变形较小且形状不规则,切削时剪切应力超过单晶硅的断裂强度,难以形成连续切屑,此时单晶硅处于脆性加工区域,表现为脆性断裂的去除方式;温度达到400 ℃ 时出现片状切屑,单晶硅既发生脆性断裂又带有塑性变形,切削时摩擦较大,导致切屑体积较大,表现为脆塑混合的去除方式;温度达到500 ℃ 时出现带状切屑,相对于片状切屑体积较小,切屑发生卷曲,说明此时单晶硅表面加热区域强度变小,所需切削功变小,表现为塑性变形的去除方式;温度达到600 ℃ 时条状切屑出现锯齿剪切带,根据热塑性失稳理论,因为加热区域热量堆积,绝热剪切失稳使切屑沿剪切力最大方向横向滑移留下塑性流动锯齿线条,此时单晶硅处于塑性加工模式。

4 结语

利用SPH 模拟单晶硅在激光辅助下的超精切削过程,并进行了相对应的激光辅助切削试验。对不同的切削参数、激光功率、切屑形貌、表面质量进行对比,分析了影响单晶硅表面质量的主要因素。最后得出激光辅助可以更好地提高单晶硅的表面加工质量。

(1)激光加热辅助切削更利于单晶硅的超精密切削。切削力随着温度的升高逐渐降低,材料表面粗糙度随着切削速度和切削深度的增加而增加,当温度为300 ℃ 时,切削力较常温时降低了50%,600 ℃ 时在切屑中发现了塑性流动锯齿线条,塑性大幅度提升,最终单晶硅表面粗糙度Sa 可达到0.655 nm 以下。

(2)主軸转速过大会使激光加热区域时间变短,加热不充分导致刀具切削区域应力过大,从而影响表面质量。因此,在激光辅助切削时,转速应低于4 500 r/min。

(3)背吃刀量过大会导致激光无法完全渗透材料待切削区域,使得材料在被切削时无法以塑性形式去除。为提高表面加工质量,背吃刀量应<12 μm。

作者简介

黄分平,男,1998 年生,硕士研究生。主要研究方向:单晶硅超精密加工。

E-mail:2456712926@qq.com

通信作者: 常雪峰,男,1975 年生,教授。主要研究方向:超精密加工、齿轮表面微结构等。

E-mail:xfchang@xmut.edu.cn

(编辑:王洁)