PCD刀具超声振动辅助切削TiCp/TC4材料表面缺陷

2023-04-29宦海祥罗韬徐文强朱池磊

宦海祥 罗韬 徐文强 朱池磊

关键词 钛基复合材料;超声振动;PCD 刀具;有限元仿真

中图分类号 TG71;TG58 文献标志码 A

文章编号 1006-852X(2023)06-0672-12

DOI 码 10.13394/j.cnki.jgszz.2023.0154

收稿日期 2023-07-03 修回日期 2023-08-25

颗粒增强钛基复合材料( particulate reinforced titaniummatrix composites,PTMCs)具有高比强度、高比刚度、高比模量、高耐蚀性、高耐磨性、低密度,极佳的抗疲劳性能和高温抗蠕变性能等,是如今结构材料研究的重要方向[1-6]。由于在相对较软的TC4 基体中弥散了很多高脆硬性陶瓷颗粒,两相材料属性差异较大,在切削时的去除模式不同,因而在实际加工过程中存在加工表面质量差、刀具磨损严重等问题。

超声振动辅助切削是通过对刀具或工件施加高频振动,并控制振动的方向、频率和振幅,改变了刀具与工件、刀具与切屑的作用方式[7-10]。相关研究显示,超声振动辅助切削可有效降低切削力,切削温度,提高工件表面加工质量以及减少刀具磨损[11-13]。

国内研究者将超声振动辅助切削加工技术应用于难加工材料加工中。牛秋林等[14] 对SiCp/Al 复合材料开展了超声振动辅助铣削试验,研究了切削速度對加工表面粗糙度和微观形貌的影响。结果发现:表面粗糙度随切削速度的增加呈先增加后降低的趋势,且加工表面缺陷形式主要为凹坑、划伤等。马超等[15] 对钛合金开展超声振动辅助铣削加工,探究超声振动对表面摩擦磨损性能的影响。研究表明:施加超声振动后,材料表面被加工出对抗磨减阻性能起到一定作用的微织构形貌。高泽等[16] 将高速超声椭圆振动铣削工艺应用于钛合金腹板加工中,探究该工艺对加工的影响。研究表明:与传统铣削加工相比,该工艺改善了材料已加工表面的表面粗糙度值。

目前,关于超声振动辅助切削的研究大多集中在钛合金和铝基复材等材料的研究上,在超声振动条件下对PTMCs 表面缺陷的研究尚未明确,且对其加工参数优化缺乏理论指导。因工件材料的可靠性与耐用性在很大程度上取决于其表面层的质量,从微观角度来看,增强颗粒的去除形式会对已加工表面的微观形貌造成影响,进而影响零件整体的机械性能。为此,以TiCp/TC4 材料为研究对象,采用PCD 刀具对其开展多颗粒超声振动辅助铣削仿真,探究其表面缺陷的表现形式等。

1 仿真与实验

1.1 二维切削仿真模型建立

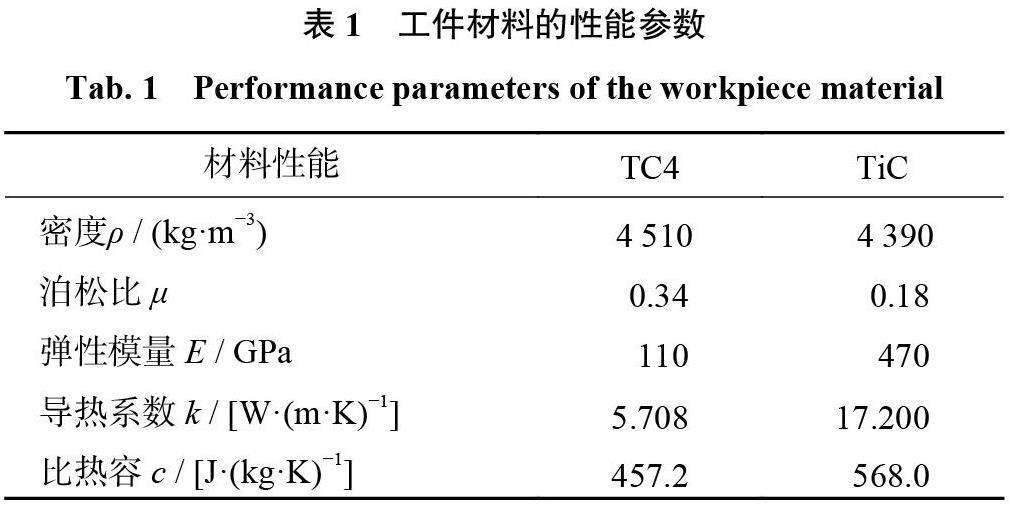

对于仿真模型的建立,首先从金属基体材料的本构模型、断裂模型、摩擦模型等方面进行分析,确立可用于TiCp/TC4 中的基体模型及其参数选取方法。TC4基体采用Johnson-Cook 塑性本构模型,并采用Johnson-Cook 断裂准则作为基体材料的断裂准则[17-20]。虽然Johnson-Cook 塑性本构模型无法全面捕捉复合材料的非均匀性和界面行为,但对本研究的颗粒增强钛基复合材料,Johnson-Cook 塑性本构模型可以提供一个简单且有效的方法对其整体性和塑性变形进行描述,并结合Johnson-Cook 断裂准则预测材料的塑性行为和断裂行为。针对TiC 颗粒设置材料属性,并对基体和颗粒进行两相建模, 通过绑定约束装配在一起。大部分TiCp/TC4 复合材料切削仿真研究中将颗粒和基体材料通过绑定约束装配在一起,颗粒和基体材料之间的剥离通过TiC 颗粒之间基体材料的失效来实现,省略了界面材料的单独建模[21]。TiCp/TC4 工件材料的性能参数如表1 所示,仿真中材料属性设置情况与此相同。

为便于分析颗粒的破碎过程,在放大模型尺寸的同时将颗粒网格细化,并将网格进行分区划分以节约分析时间。对于不同颗粒体积分数建模时,设置颗粒尺寸为6 μm、8 μm、10 μm,并运用Python 语言编制了基于ABAQUS/Explicit 软件的二次开发程序,实现颗粒的随机分布,构建如图1贴合实际的微观形貌模型,以提高建模效率。图1 中工件侧面及底部表面的所有自由度已约束为0,并只施加对刀具沿x 方向的进给速度和轴向振动,且其余自由度约束为0。图1b和图1c 所示模型用于研究分析已加工表面情况与靠近工作面的颗粒应力传递形式,故未对靠近工件底部区域的网格进行加密,使其在不影响精度的情况下,提高仿真的计算效率。仿真中初始温度场选择整个工件并设置为20 ℃,网格单元类型设置为“温度?位移耦合” ,分析步类型选择“动力,温度?位移,显式”。采用的切削参数如表2 所示。

1.2 实验条件和方法

铣削实验用工件是以TiC 颗粒为增强相,增强相颗粒的直径为1.5~20.0 μm,TC4 为基体,颗粒体积分数5% 的颗粒增强钛基复合材料TiCp/TC4。实验所用刀具为PCD 双刃立铣刀,并以VMC850B 立式加工中心作为实验机床(如图2 所示),组装搭建后的实验平台如图3 所示,超声振动系统由超声电源、全环频发射器和BT40 超声刀柄组成,温度信号通过NI USB-9220数据采集卡采集;使用DAQ-Express 软件对温度信号进行分析处理,热电偶预埋在工件的表面层附近,测温节点如图3 所示。为了进一步探究TiCp/TC4 的表面缺陷形式,使用如图2 所示的场发射扫描电镜观测其铣削后的微观表面图。同时,切削实验参数与仿真切削参数相同以进行对比。

2 结果分析与验证

2.1 切削温度仿真与实验对比

2.1.1 切削温度仿真分析

在ABAQUS 软件中选择刀尖的前刀面一点作为切削温度的输出点,对传统切削与超声振动切削进行瞬态模拟, 并对切削所输出的切削温度进行对比研究。图4 为切削速度100 m/min 时仿真切削温度的信号曲线,由于不同参数时切削温度变化趋势较为类似,只举出具有代表性的切削速度为100 m/min 时的信号曲线。

超声振动切削产生的切削温度(图4 中的红色曲线)具有明显的周期性,整体呈波浪式上升。这是超声振动切削特性导致的,刀具的切削路径为上下往复式切削,刀具上升与下降时的运动方向相反,导致前刀面与切削区的摩擦力不停反转,利于切屑的排出。刀具在超声振动周期内的接触?分离式间断切削减少了切屑在刀尖上的堆积,利于切削热的散失和刀屑间摩擦减少,且刀具在高频振动时能促使空气流动,利于缓解切削过程中刀尖切削热集聚现象。反观传统切削(图4 中的蓝色曲线),刀具的前刀面始终与切屑接触摩擦,刀尖的温度不断累积升高无法散出。因此,超声振动切削可以显著降低平均切削温度。

2.1.2 切削温度实验分析

2 种切削方式下的切削温度与切削速度的影响如图5 所示,其切削温度都随切削速度提高而急剧上升,传统切削温度从371 ℃ 上升到632 ℃, 增加了70.4%,超声振动切削温度从318 ℃ 上升到607 ℃, 增加了90.9%。可见随着切削速度提升,超声振动效果受到了一定抑制,使超声振动切削温度上升幅度更大。这是因为切削速度提升时,增强颗粒对刀具的冲击作用增大,且在单位时间内刀具后刀面与已加工表面及前刀面与切屑间产生的摩擦热累积增加,切削动能增大,加剧了刀具对工件的切割作用,切削热增加,因此切削温度上升。但总体上,超声振动切削温度始终低于传统切削,温度降低幅度约4.2%~14.3%。

切削速度对切削温度影响的仿真与实验结果对比如图6 所示。从图6 可见:仿真与实验结果对比,两者趋势较吻合,整体误差在12.4% 左右,仿真误差均在可接受范围内,表明仿真具有一定的准确性和参考性。

2.2 不同颗粒体积分数切削仿真与实验对比

2.2.1 颗粒体积分数为8% 时的对比

颗粒体积分数为8% 时,超声振动切削与传统切削颗粒破碎情况对比如图7 所示。图7a 和图7b 的显示已加工表面均较平整,只是刀具切削后颗粒的表面缺陷有所差异,且已加工表面都存在应力层,在刀具未接触到颗粒的区域中,超声振动切削的应力更小更均匀。可见超声振动切削具有提高材料已加工表面应力均匀性的特点[22]。

图8 和图9 所示为相同时刻2 种方式下颗粒破碎去除过程,图中A、B、C、D 为对应区域颗粒的被切削时刻。由图8 和图9 可知:A 时刻,颗粒在传统切削方式下已出现裂纹并破碎,碎片被切屑带走,残余部分在表面形成毛刺,严重影响了已加工表面质量。而颗粒在超声振动切削方式下则是被刀具向下挤压而完整保留在基体上,在挤压过程中颗粒?基体的两相界面在一定程度上被破坏,但颗粒仍存在强化作用。B 时刻切削的颗粒位置相对靠下,此时2 种方式的切削情况较为类似,颗粒在刀具的推进下存在一定角度的旋转导致颗粒?基体的两相界面被破坏,而颗粒又因存在小距离的位移,形成了较小的空隙,降低了颗粒的强化作用;但传统切削方式中颗粒顶部有较小的破损,而超声振动切削方式中为完整颗粒,可见超声振动切削靠下位置颗粒时可改善其破损情况。C 时刻切削的颗粒位置相对靠上且其尺寸较小不易破碎,颗粒在2 种方式下的表现形式相同,均在刀具切削方向以切屑形式去除;由于颗粒质地较硬,颗粒在前刀面代替刀具挤压切削基体材料。在D 时刻,颗粒在传统切削方式下表现为破碎,颗粒的上半部分破碎解理为切屑,剩余部分与基体的两相界面未被破坏,颗粒的强化作用仍保持但表面质量较差。在超声振动切削方式下,颗粒顶部出现了一定的破损,且颗粒存在小角度的旋转,两相界面被破坏,同时颗粒在刀具的熨压作用下紧实的镶嵌在基体中,形成的突起缺陷相对于传统切削较好。

2.2.2 颗粒体积分数为15% 时的对比

当颗粒体积分数15% 时,超声振动切削与传统切削颗粒破碎情况对比如图10 所示。相对于颗粒体积分数为8% 时的材料,由于增强颗粒数量增多,材料性能有一定的提升;但从微观上来看,刀具切削路径上的增强颗粒更多,缺陷也更多。与传统缺陷相比,超声振动切削的已加工表面整体更平整。

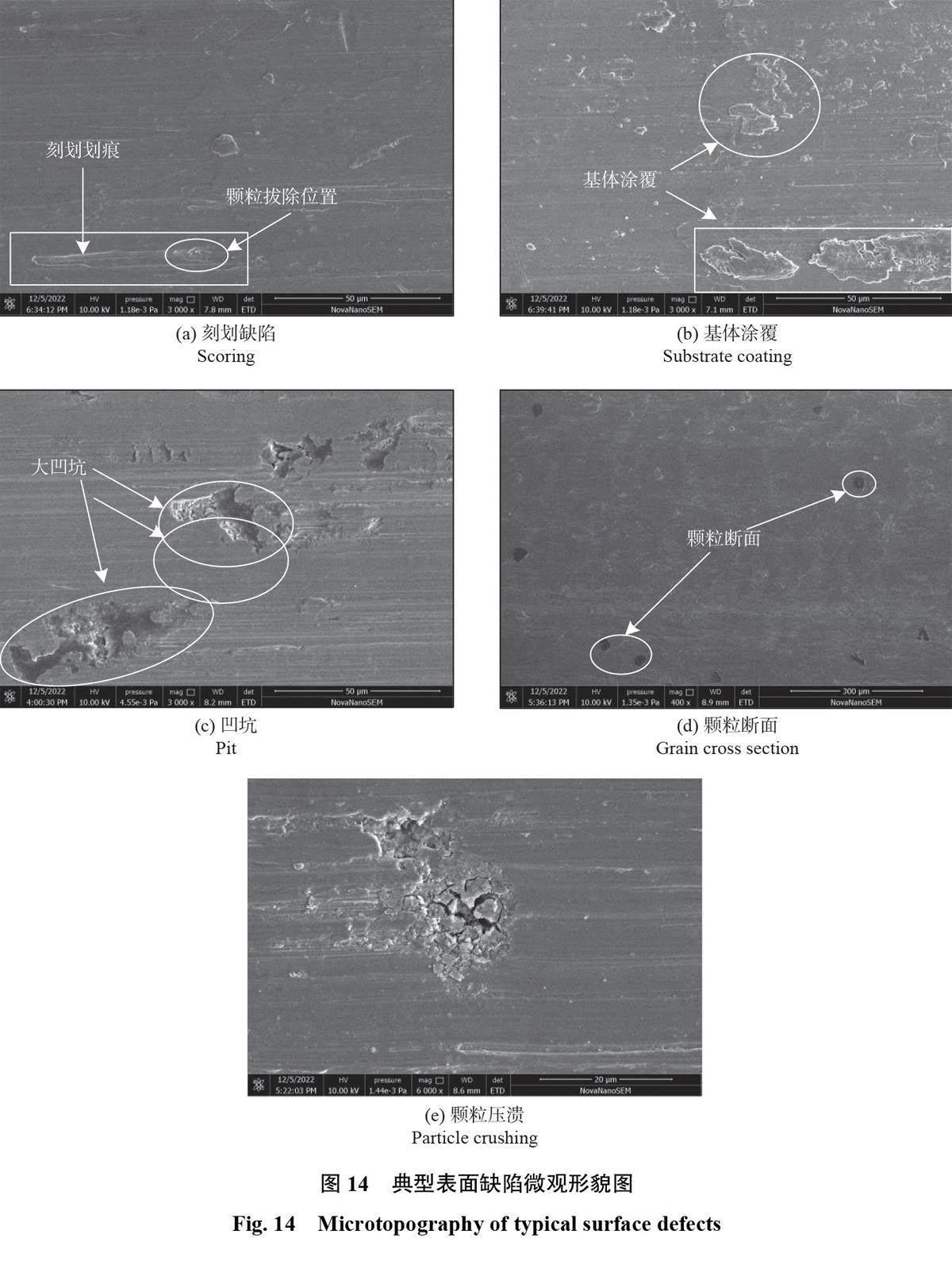

颗粒增强钛基复合材料加工主要表现的缺陷包括颗粒拔出、颗粒压入、颗粒压溃破碎以及颗粒切断等。在不同切削速度下,增强相与基体材料去除和切削变形不同。图11 为不同切削速度下,传统切削和超声振动切削的TiCp/TC4 表面形貌。由图11a~图11d 可知:切削速度较低时, 2 种方式下的切削表面都出现了大量的凹坑和划痕缺陷。这是因为在较低切削速度下加工时,基体会发生较大的塑性流动使刀具前刀面易形成积屑瘤代替刀具切削,且因产生的切屑黏性较高,导致超声振动抑制积屑瘤的效果较差,使得多数颗粒以拔出形式去除,留下大量的凹坑;同时剥离的颗粒在后刀面的作用下与基体间产生刻划现象,造成大量划痕。随着切削速度不断提高, 2 种方式下的材料已加工表面缺陷都呈现出减少的趋势,大凹坑逐渐减少,取而代之的是基体的涂覆和微坑(图14b)。可见随着切削速度的提高,已加工表面越来越光整。

通过比较相同切削速度时2 种切削方式影响下TiCp/TC4 的表面形貌,可以发现在超声振动辅助切削方式下材料表面的凹坑缺陷数量明显更少,已加工表面的表面质量得到了有效提升。上述实验结果的观测和分析与有限元仿真结果一致。

图12 和图13 所示为相同时刻2 种方式下的颗粒破碎去除过程,图12 和图13 中的A、B、C、D 为对应区域颗粒的被切削时刻。A 时刻,在传统切削方式下,刀具率先将切削力施加在直径为10 μm 颗粒上,应力由直径为10 μm 颗粒传递到其左下方的直径为8 μm 的颗粒上,导致8 μm 颗粒達到屈服极限而产生破碎。而超声振动切削过程中刀具存在向上的移动过程,进而减缓了8 μm 颗粒的压应力,其相对于传统切削仅产生了裂纹和轻微破损,颗粒完整度较高。此结论与上文中颗粒体积分数为8% 时B 时刻切削结果一致。

B时刻颗粒在传统切削过程中,在刀具的挤压作用下随着前刀面前进使基体产生塑性形变,以切屑形式被去除,最终在表面形成较大的凹坑,严重影响了已加工表面质量。反观超声振动切削方式,由于刀具的变速冲击,刀具遇到颗粒时处于下行的路径,颗粒无法承受刀具的挤压而产生裂纹,裂纹贯穿整个颗粒使其被切断,剩余部分颗粒与基体的界面完好,且在刀具后刀面的二次熨压作用下仍保持强化作用;同时颗粒的断面与切削表面平行,相对于传统切削留下的凹坑,显著提升了已加工表面质量。

在传统切削方式下, C 时刻颗粒的去除形式与B时刻的相同。而在超声振动切削方式下,颗粒被切碎,只留下极少部分在基体上,防止了凹坑的出现,显著改善了表面质量。

D 时刻切削的颗粒在传统切削方式下与C 时刻的颗粒一起由基体包裹形成切屑而带走;而超声振动切削在结束C 时刻颗粒的切削过程后继续对D 时刻颗粒進行切削,颗粒在刀具向下的挤压作用下被压溃,颗粒碎片在刀具后刀面的二次挤压作用下镶嵌在基体中,保持了较完整的已加工表面,相对于传统切削明显改善了已加工表面质量,因此超声振动切削可大幅提升已加工表面质量。

图14 为典型表面缺陷微观形貌图。图14a 即为图10d 中放大3 000 倍后刻划缺陷的微观形貌。图14c反映了颗粒以拔出形式去除,留下较大凹坑的情况。从图14d 可见:颗粒切断后被压入基体中,断面与基体表面大致平行,且断面相对平整,破碎程度较小。图14e即为颗粒压溃破碎缺陷的微观形貌,可见颗粒破碎后,残留的颗粒碎片受压而没入基体,这与二维有限元切削仿真结果大致相符。

2.3 颗粒间相互作用对颗粒破碎的影响

TiCp/TC4 是由基体传递应力,颗粒承载应力进而起到材料的强化作用。图15 为仿真中颗粒应力传递形式及颗粒团簇SEM 图片。对于2 种颗粒体积分数的TiCp/TC4 切削仿真,刀具提供的切削力在材料中表现为颗粒与颗粒间的应力传递,其表现形式如图15a和图15b 所示。然而,在TiCp/TC4 的增强颗粒在实际中并非如仿真中以均匀分布的形式存在,也常以多颗粒团簇形式存在于基体内,如图15c 所示。因此,对颗粒与颗粒间的应力传递以及颗粒间应力对颗粒破碎的影响的研究具有重要意义。

为进一步探究TiCp/TC4 传统切削与超声振动切削颗粒破碎过程,图16 展示了2 种切削方式下颗粒破碎与最大主应力及应力流方向之间的关系,图16a 和图16b中的A、B、C 为顺应时间顺序的3 个被切削时刻。在ABAQUS 应力符号云图中,红色向外箭头表示最大拉应力,蓝色向内箭头表示最大压应力,其余中间颜色为过渡应力。由图16 可知:刀具提供的切削力优先以颗粒与颗粒间的应力流形式传递。图16a 中的TiC 颗粒产生应力集中时,颗粒间应力值更大,导致下方较小的TiC 颗粒在下一阶段优先破碎(如图16a 中的C 时刻)。值得注意的是,在切削过程中部分颗粒碎片保留在前刀面会对切削过程产生影响。同时可见图16a中大颗粒在被切削的3 个时刻其最大主应力方向都指向水平偏下方,而图16b 中的颗粒在被切削的3 个时刻其最大主应力方向是水平偏上,这有利于切削路径上颗粒的去除也降低了相邻颗粒的应力集中。在超声振动切削时,刀具在简谐运动周期中向上的运动使得切削力方向改变,颗粒也相应地产生向上的位移,颗粒间对基体的挤压更缓和,图16b 中可见TiC 颗粒下方的红色拉应力较传统切削更密集。

刀具在切削过程中第二次遇到多颗粒时的应力演化情形如图17所示,图17a 和图17b 中的A、B、C、D为顺应时间顺序的4 个被切削时刻。由图17 可知:颗粒间存在明显的应力传递,在传统切削A 时刻10 μm颗粒应力集中向8 μm颗粒传递,界面的拉应力逐渐集中,达到极限后颗粒?基体的两相界面被破坏,导致颗粒脱黏如图17a中的B 时刻。随着切削进行,两颗粒的底部逐渐脱黏,无法继续传递应力使得切削力主要分布在第一变形区(剪切滑移区)如图17a 中的C 时刻,最终切削区基体材料产生剧烈的塑性变形(图17 黄色符号区域)并达到屈服极限断裂,被切削颗粒被基体裹挟成为大块切屑,使表面形成大凹坑。

与传统切削相比,超声振动切削颗粒发生破碎且表面质量较好。在超声振动切削过程中由于10 μm 颗粒处于刀具下行期,在刀具的冲击作用下出现破损现象如图17b 中的A 时刻,在颗粒破碎缺口处刀具开始向上位移,此时主应力方向趋于水平使得颗粒沿着缺口被撕开切断,最终大部分随着切屑去除只有较少部分残留在基体上。当刀具切削8 μm 颗粒时,最大压应力由刀尖向下传递如图17b 中的C 时刻, 8 μm 颗粒与下方10 μm 颗粒存在明显的应力场, 8 μm 颗粒在产生一定角度旋转后无法承受后刀面的挤压被压溃,此时刀具处于下行期,后刀面将压溃的颗粒二次挤压入基体中,形成较平整的表面。

3 结论

利用有限元仿真的方法研究PCD 刀具在2 种方式下对颗粒增强钛基复合材料TiCp/TC4 的切削过程,得到以下结论:

(1)通过铣削实验证实了仿真中切削速度对切削温度的影响规律,即2 种加工方式的切削温度与切削速度呈正相关,且超声振动切削中刀具的周期性高频振动利于刀具散失切削热,并减少了切削热在刀尖上的集中积聚,切削温度相对较低。

(2) 仿真结果显示, 应力优先在颗粒间传递。在传统切削时,应力传递使金属基体易产生凹坑;而超声振动切削能有效切断应力传递, 使已加工表面更平整。

(3)对仿真与实验结果进行对比分析,表明传统切削缺陷多以颗粒破碎而形成毛刺及颗粒脱黏拔出形式出现,超声振动切削多以颗粒切断及颗粒突起为缺陷形式。

作者简介

宦海祥,男,1981 年生,博士、副教授、硕士生导师。主要研究方向:先进制造技术、高效精密加工技术。

E-mail:hhxjs@126.com

(编辑:李利娟)