活塞发动机传感器信号模拟及误差分析

2023-04-29陆晓磊钱政张秦岭

陆晓磊 钱政 张秦岭

摘要 为解决无人机半物理仿真实验中活塞发动机参数长时输入问题,提出了一种轻量级便携式多传感器信号模拟系统解决方案。设计实现了触摸屏人机/MCU/信号模拟模块的三级结构,以某型活塞发动机为模拟对象,搭建了信号模拟系统,可简单方便地实现各参数排程输出;设计了电路模拟方法,可对热电阻、热电偶、4~20 mA电流信号、转速脉冲信号及开关量信号等进行模拟;对其中部分易受干扰信号进行了误差分析,给出误差计算公式和误差值估算,验证了系统的可行性。该系统可替代发动机作为各个长时试验的信号源,不仅大大节约了试验成本,还有利于进一步拓展试验边界。

关键词 半物理仿真实验;活塞发动机;传感器;信号模拟;误差分析

中图分类号:TM930 DOI:10.16152/j.cnki.xdxbzr.2023-01-006

Signal simulation of piston engine sensor and error analysis

LU Xiaolei1, QIAN Zheng1, ZHANG Qinling2

(1.School of Instrumentation and Optoelectronic Engineering, Beijing University of

Aeronautics and Astronautics, Beijing 100191, China;

2.Institute of Unmanned System, Beijing University of Aeronautics and Astronautics, Beijing 100191, China)

Abstract In order to solve the problem of long-time input of piston engine parameters in UAV semi physical simulation experiment, a lightweight portable multi-sensor signal simulation system is proposed. Firstly, the three-level structure of touch screen man-machine/MCU/signal simulation module is designed and realized. Taking a certain piston engine as the simulation object, a signal simulation system is built, which can simply and conveniently realize the scheduled output of various parameters. The circuit simulation method is designed, which can simulate thermal resistance, thermocouple, 4~20 mA current signal, speed pulse signal and switching value signal. The error of some easily disturbed signals is analyzed, the error calculation formula and error value estimation are given, and the feasibility is verified. The system can replace the engine as the signal source of each long-term test, which not only greatly saves the test cost, but also helps to further expand the test boundary.

Keywords semi physical simulation experiment; piston engine; sensor; signal simulation; error analysis

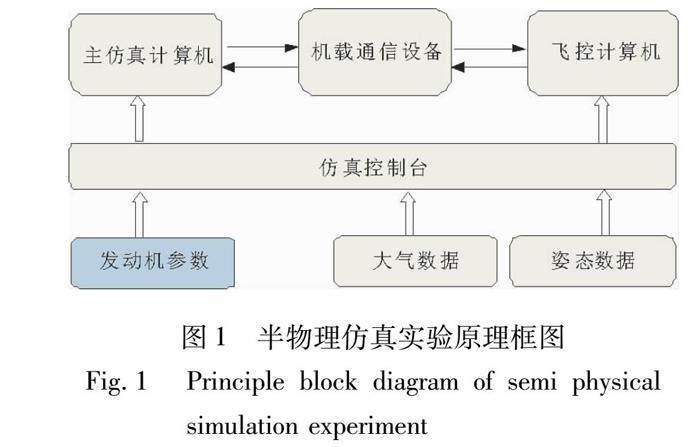

目前,活塞发动机仍是中小型远程无人机主要的动力来源。发动机各传感器数据是无人机飞行控制算法和逻辑的重要数据输入,对飞行平台的精确控制和可靠飛行具有非常重要的意义。在实际工程应用中,尤其是无人飞行平台的半物理仿真实验,需要长时间的发动机传感器参数输入,以验证飞行控制算法的逻辑和可靠性冗余。半物理仿真实验原理框图见图1。

活塞发动机的油电混合特性决定了其传感器种类较多,涉及压力、温度、电阻、脉冲信号等多种物理量,无法使用单一常规设备如电阻校验仪、信号发生器等进行模拟[1-2]。受限于发动机寿命时间,若以发动机作为长时信号源,不仅增加了试验场地、排放要求等成本,还会对发动机寿命造成损失,浪费极大。使用多种信号模拟方法替代发动机各类传感器,作为各类实验的信号源输入,是更为经济可行且稳定可靠的办法[3-4]。

目前,飞行器半物理仿真实验中常常采用搭建单个电路的方法对传感器进行模拟。如Henry Tam等人提出的无人机半实物仿真试验台实例,通过电机控制编码器转动以模拟角度传感器信号,用于验证系统的信号滤波算法是否能满足飞行控制要求[5]。赵文锋等人研制了一种基于FPGA的信号发生器,可产生方波信号、缺齿方波信号和占空比可调方波信号,用于模拟汽车发动机的曲轴位置霍尔传感器[6],可实现实验室内进行虚拟车辆运行试验,大大降低汽车诊断和实验成本。以上均实现了针对单一电量传感器的模拟,但通用性较差,且系统不易扩展。刘丹等人研制了一种涡扇发动机控制系统信号模拟平台,由上位机通过总线,控制信号模拟控制管理系统,可实现对涡扇发动机磁力线、热电偶、铂电阻等传感器控制模块的模拟[7],具备多状态模拟能力,具有良好的实时性。该模拟平台可覆盖多种传感器类型,通用性好,但系统架构庞大,便携性较差,不适宜中小型无人飞行器平台频繁的外场试验需求。郭健等人提出了一种便携式发动机参数模拟器[8],外形小巧易于携带,使用基于PC104总线的硬件架构和LabVIEW软件开发平台,技术成熟模块化程度高,但仍需要耗费较高的硬件成本和较长的软件开发周期。

本文针对中小型活塞发动机常用传感器类型,提出了一种轻量级便携式多传感器信号模拟系统方案,设计并实现了对热电阻、热电偶、标准4~20 mA电流信号、脉冲信号和开关量信号的电路模拟,对其中的易受干扰信号进行误差分析,验证了本文方案的可行性,并根据误差估算结果给出了优化途径。

1 系统指标及架构

1.1 设计指标

系统以Rotax914活塞发动机传感器为模拟目标,需要对热电阻、热电偶、转速脉冲信号、压力信号和开关量进行精确模拟。输出信号技术要求如表1所示。

1.2 系统架构

信号模拟系统由人机界面/二级MCU/传感器模拟模块等三级结构组成,结构框图见图2。人机界面由触摸屏、液晶仪表盘、测试端子及开关等组成。可根据用户需求定制,方便地实现测试界面切换、数据显示、数据记录等功能,通过422串口与二级MCU控制器进行交互,可方便地实现自动化测试,数据稳定、易于扩展。MCU通过IO、SPI、DA等外设控制各个传感器模拟模块进行自动档位切换。

其中,触摸屏选用了Panel Master人机模块,长期的工业应用使其具备了成熟的用户开发库和丰富的物理量控件,尤其是其灵活的排程输出能力,可按用户设置通过简单编程语句实现对控件状态的精确定时调整,以简单快捷的低成本实现自动化测试,对仿真实验具有非常好的适配性。该信号模拟系统人机界面实例见图3。MCU选用了STM系列单片机,其丰富的外设接口,可灵活驱动各类模拟数字芯片,扩展性强。触摸屏与MCU间通过422接口和标准Modbus协议进行通信,具有良好的可扩展性和维护性。传感器模拟模块是本模拟系统的核心部件,包含热电阻、热电偶、脉冲信号、标准电流信号和开关量信号等子模块,用于实现对各种信号的模拟输出。

常用的基于PCI/PC14总线的信号模拟系统需要搭建复杂的四级结构,硬件成本耗费高,适用于需要高速数据输入输出场景,且软件复杂、开发周期长,图4是使用了PC104总线架构的某型发动机测试系统[8]。

与之相比,该触摸屏人机/MCU/传感器模拟模块的三级结构具有结构简单易行、体积小、便携性好、开发维护成本低、开发周期短等突出优点,特别适用于模拟多点多态稳态参数。图5为信号模拟实物图。

2 信号模拟电路设计及优化

2.1 热电阻模拟

活塞发动机有复杂的油路和冷却系统,温度是准确判定发动机工作状态的重要数据。一些关键点温度数据如滑油温度、冷却液温度、机舱温度等,在发动机整个工作剖面中,变化范围为0~200 ℃。目前发动机上测量该类参数常用的传感器为热电阻如Pt100,其对应阻值变化范围为100~200 Ω[9]。

考虑到发动机工况中标志点温度数量不多,且为了节约测试时间与标定成本,在实际实验中,仅需要测试某几个关注温度点,对热电阻不必做全量程的模拟,因此,文中采用了集成多路模拟开关阵列切换高精度电阻的方式,如图6所示。

集成多路模拟开关内部包含多个开关阵列,受外部信号控制,从多个模拟输入信号中切换选择所需输入通道。其优点是切换速度高、导通电阻低、截止电阻大,在数据自动采集系统中得到了广泛应用。本系统选用的多路模拟开关NX3L4051是一款低导通电阻的8通道模拟开关,由MCU控制S1/S2/S3端通过寻址方式设置闭合的通道,输入端可配置为施密特触发器,具有非常好的抗噪声特性,模拟电路如图7所示。

图7中,Z端为电阻量公共端,R1~R8是根据测试需求配置的低温漂精密电阻,MCU通过IO口输出电平信号对S3/S2/S1寻址,将R1~R8自Y0~Y7分别接入后级测试电路。

分析该电阻测试回路上的误差源有:集成模拟开关并非理想开关,存在接触电阻Rs;信号至后级测试系统的测试电缆的导线电阻Rw;R1~R8电阻值误差Re和环境变化引起的电阻温漂RT。

可将误差量估算为

R总=Rs+Rw+R2e+R2T。(1)

式中,Rs与Rw为固有误差,无法消除,可通过在配置精密电阻R1~R8时通过减少阻值进行补偿。Re、RT成为误差最大来源,因此,在配置R1~R8时,应尽可能选取温漂系数较低的高精度电阻。

R1~R8选用0.1%精密电阻,温度系数为10 ×10-6/℃。以最大电阻200 Ω计,Re=0.2 Ω。试验场环境温度范围按0℃~60℃计(下同),环境温度变化引起的电阻温度漂移RT=0.12 Ω,由式(1)可估算系统误差为

R2e+R2TR总×100%=0.23%,

满足设计要求。

2.2 热电偶模拟

发动机排气温度是发动机最重要的气动热力性能参数,是衡量发动机工作正常与否和工作状态判定的重要指标。通常发动机排气温度是由分布于发动机舱的热电偶测得,热电偶感应发动机排气温度变化,产生感应电动势,经信号变换电路放大后由后端计量设备进行测量。常用的K型热电偶感应电动势范围为0~100 mV,为毫伏级微电压,已进入电子元器件温漂和噪声引起的电压偏置范围[10],这给该类信号模拟带来较大困难。

本文采用高精度基準信号源和多级数字电位计分压方式对该信号进行模拟,如图8所示。基准电压源产生U1,经电压跟随器A1后接入数字电位计进行一级分压,再经电压跟随器A2隔离后由数字电位计做二次分压,最终经A3隔离输出微小电压信号。

MAX6225是一款适配低压处理器的低功耗基准信号源,输出的2.5 V参考电压经电压跟随器接入数字电位计X9110进行分压。X9110是一款SPI接口的10位单电源数控电位计,标称阻值100 kΩ,包含1 024个电阻单元。MCU根据人机界面发来指令,通过IO和SPI控制两个数字电位计的工作状态。两级分压后的电压信号需经电压跟随器进行隔离以消除后级分压电阻的影响。电压跟随器使用了低失调电压低噪声高性能运算放大器OP07。

由于测试过程信号变化缓慢,该信号的误差主要表现为稳态误差。由图7电路关系可知

Uc=K1K2×2.5+K2K1Uref_e+K2UA1_e+K2UK1_e+K2UA2_e+UK2_e+UA3_e。(2)

式中:K1、K2为两级数字电位计的分压比;Uref-e为基准电压源的温漂和偏置引起的误差;UK1-e为一级数字电位计分压误差;UK2-e为二级数字电位计分压误差;UA1-e、UA2-e和UA3-e为各级运算放大器零漂、温漂和偏置导致的误差。下面对这些误差分别进行分析和估算。

2.2.1 基准电压源误差

基准电压源误差可由式(3)得出,

Uref_e=U2ref_t+U2ref_os。(3)

式中:Uref_t为基准电压温漂引起的误差;Uref_os为基准电压偏置。

MAX6225温漂为2×10-6/℃,初始偏置为0.02%。在环境温度为60 ℃时,总电压误差可由式(3)计算得到,Uref_e=0.531 mV。

2.2.2 电位计分压误差

数字电位计的结构如图9所示,内部电阻阵列相串联,每个节点接有数字开关,外部数字信号经译码后,驱动数字开关通断,将电阻抽头W端接入指定节点。电阻阵列共有n=210个子电阻,其中,中间抽头位于第m个电阻与第m+1个电阻之间时,分压比K=m/n。

H和L为电阻阵列的两端,调节中心抽头W时,W端与H、L两端阻值随之变化。可见电位计相当于2个同步调节的可调电阻串联而成的电阻,可建立数字电位计电阻阵列模型如图10[11]。记电位计总电阻标称值为R,分压点电阻误差为Re,电位计抽头接触点电阻为Rw。

受工艺因素影响,数字电位计的电阻阵列必然存在非线性误差。如图10所示,对于电阻阵列R1~Rn,每个电阻单元均可视为理想阻值Ri与误差Rie串联而成,其中,i=1,2,…,n。电阻阵列的误差有积分非线性误差(INL)和差分非线性误差(DNL)两种。其中,积分非线性误差是除了偏移误差和增益误差外,实际传递函数曲线和理想传递函数曲线的最大误差,单位为最低有效位(LSB)。差分非线性误差是实际码宽与理想码宽的误差(1LSB)。在分压模式下,电位计的积分非线性误差RINL和差分非线性误差RDNL均为±14LSB[12]。电位计阻值误差可由式(4)计算,

Re=R2INL+R2DNL。(4)

对X9110,有Re=3.452 7 Ω。

输出电压理论值为

Uout=KUin,(5)

输出电压实际值为

U′out=KR±ReRUin,(6)

推出数字电位计分压误差为

U′out-UoutUout=±ReKR。(7)

可知电位计分压误差与分压比K相关,在满足分压比例的前提下,对K1、K2进行合理分配可有效降低数字电位计分压误差。对第一级分压电路,按分压要求取分压比K1=0.04时,电压误差比为±0.09%;对第二级分压电路,最低档信号取分压比K2=0.08时,电压误差比为±0.04%。可见电位计分压引入的误差很小,可忽略不计。由于后级电压跟随器的高输入阻抗,Rw的影响也可忽略不计[13-14]。

综上分析,可忽略数字电位计误差对分压信号的影响。

2.2.3 运算放大器误差

电压跟随器中的运放均工作于深度负反馈状态,稳态误差主要来源于运放失调电压Uos及温漂Uos_dt[15-17]。环境温度变化时,最大电压偏移为

ΔU=Uos_t0+(T-25)Uos_dt。(8)

式中:Uos_t0为常温(25℃)时运算放大器输入失调电压;Uos_dt为运放温漂。

由式(8)可得OP07运算放大器有

ΔU=U60 ℃=42.5 μV。

由式(2)可得,在最高环境温度为6 ℃时,取K1=0.04,K2=0.08,误差可估算为

Ue=0.051 mV。

K型热电偶的输出范围为0~41.269 mV(对应-1 000 ℃),信号模拟电路输出误差比为0.05141.269×100%=0.1%。

满足设计指标要求。

2.3 标准4~20 mA电流模拟

滑油压力是发动机润滑系统的重要参数,是度量发动机的使用寿命及工作稳定性的标志信号。目前常用的滑油压力传感器为电动式压力变送器,将压力信号转换为标准4~20 mA电流供后级测量使用,传感器输出信号如图11所示。

基于运放的压控恒流源,负载接入方式有悬浮式和接地式两种。由于接地式对输入输出阻抗的匹配性要求较高[18-19],本文采用了悬浮式的负载接入,如图12所示,负载由RL两端接入。MCU通过DA输出电压信号,经C1滤波后输入运放同相端,由三极管进行电流放大,其中,R为输出反馈电阻,用于调节输出电压范围,C2为去抖电容对反馈信号做滞后补偿,以防止负载波动對前端深度负反馈电路的影响[15]。

由运放特性可知

IL=U+R=UDAR。(9)

负载RL上电流与MCU输出电压UDA成线性关系,当DA输出值与R阻值匹配,在预定范围内变动时,即可在RL上得到精确的4~20 mA电流。由式(9)可知,输出电流误差ILe和MCU的DA电压分度、运放失调电压及电阻R精度有关[19-20]。可推出电流误差估算式如下,

ILe=U2OS+U2DAeR+UR2×R2e+R2t。(10)

由式(10)可知,选用等级适宜的低温漂和高精度电阻R,及低失调电压的运算放大器,可降低电流误差。确定电路参数可通过对量程上下限分别标定来缩小取值范围[20]。

2.4 电磁脉冲式转速传感器模拟

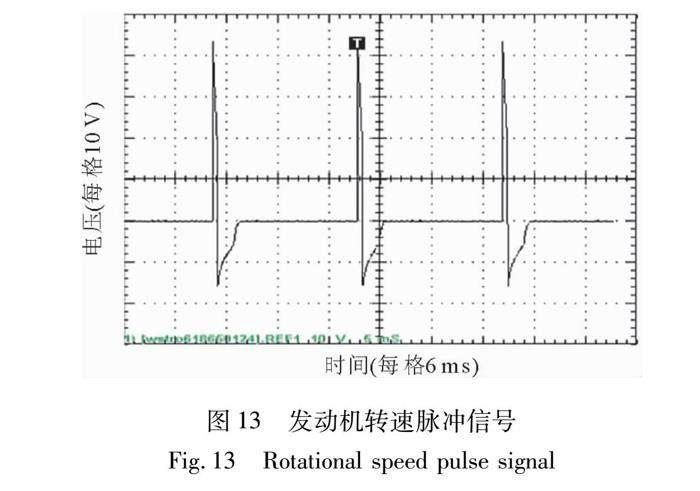

电磁脉冲式转速传感器是通过发动机轴上的磁体转动时,盘齿切割磁芯形成的磁场,产生磁感现象,引起传感器中线圈产生交变电压,输出脉冲信号,每转对应一个脉冲上升沿。图13为发动机转速脉冲信号,可以看出,转速越大时脉冲频率就越高,同时,由于切割磁芯时间变短,脉冲变得更窄。转速信号是频率和宽度可变的脉冲信号,范围为0~6 000 r/min(0~100 Hz),幅值为0~40 V的窄脉冲量,随着频率的升高,脉冲宽度相应变窄。

如图14所示,使用MCU定时器端口+电流放大电路对脉冲信号进行模拟。转速信号频率范围为0~100 Hz,使用MCU定时器功能,经分频降频后,输出低频方波信号,脉冲宽度由MCU软件直接设置;该信号经三极管Q1、Q2进行电流放大后,由模拟开关ADG5208进行幅值调节,调节信号由MCU的IO口给出。ADG5208是一款高压防闩锁型多路复合开关芯片,内置8通道开关,最高信号接入电压可达+40V,适用于较高电压信号切换。幅值和脉宽调制后的方波信号经运放隔离后输入1∶1变压器T1,由于T1原边的电感作用,将方波信号变换为尖峰信号。

3 结语

本文针对活塞发动机参数模拟要求,设计实现了一种轻量级便携式多传感器信号模拟系统架构,具有成本低、开发周期短、易于扩展和良好的可维护性等优点,可推广应用于各类半实物仿真实验场景,具有良好的工程应用价值;设计并实现了对活塞发动机传感器常见的热电阻、热电偶、4~20 mA电流信号、转速脉冲信号及开关量等信号的精确模拟;对其中部分易受干扰信号进行了误差分析,给出误差计算公式和误差值估算,验证了系统的可行性并指出了优化方向。

该系统可替代发动机作为各个长时试验的信号源,可完整模拟飞行剖面中的发动机各状态,已成功应用于某型号生产试验及验证,节约了试验成本,还有利于进一步拓展试验边界,对传感器检定校验等工作具有一定的参考意义。

参考文献

[1] 刘海龙.汽车发动机传感器信号采集与模拟输出系统设计[D].哈尔滨:哈尔滨理工大学,2020.

[2] 王伟.电控发动机信号采集和故障模拟系统的设计[D].南京:东南大学,2016.

[3] 仲跻元,宫新保,刘涛.基于DDS的航空发动机振动信号模拟系统[J].信息技术,2021,45(8):92-96.

ZHONG J Y,GONG X B,LIU T. Vibration signal simulation system of aero-engine based on DDS[J].Information Technology,2021,45(8):92-96.

[4] 汤富强, 麻友良, 杨超群,等. 发动机ECU动态检测信号模拟方法研究[J].自动化仪表,2014,35(4):91-94.

TANG F Q, MA Y L, YANG C Q. Research on signal simulation for dynamic detection of engine ECU[J].Process Automation Instrumentation,2014,35 (4):91-94.

[5] TAM H, LIU H, RABBATH C A. Hardware-in-the-loop simulation for an UAV example[C]∥AIAA Modeling and Simulation Technologies Conference and Exhibit.San Francisco:AIAA,2005.

[6] 趙文锋,王海林,左文林.基于FPGA的发动机信号模拟发生实验装置研制[J].实验室研究与探索,2013,32(4):36-39.

ZHAO W F,WANC H L,ZUO W L. Development of an engine signal simulation experimental generator based on FPGA[J].Research and Exploration in Laboratory,2013,32(4):36-39.

[7] 刘丹,戴冬红,谷中山,等.一种长寿命涡扇发动机控制系统信号模拟平台:CN110673580A[P].2020-01-10.

[8] 郭健,成兰,朱广义,等.便携式发动机参数模拟器的研制[J].飞机设计,2007,27(1):69-72.

GUO J, CHENG L, ZHU G Y. Development of a portable engine parameter simulator[J].Aircraft Design,2007,27(1):69-72.

[9] 中国人民解放军总装备部.热电阻温度传感器通用规范:GJB 2433A-2011[S].北京:总装备部军标出版发行部,2012.

[10]中国人民解放军总装备部.热电偶温度传感器通用规范:GJB 7396-2011[S].北京:总装备部军标出版发行部,2012.

[11]张丽荣.数字电位器的优化设计及应用研究[D].石家庄:河北科技大学,2008:12-14.

[12]LI W, SHA Z Y, WANG B.The topology and test technology of Digitally Controlled Potentiometers[C]∥2010 International Conference on Machine Learning and Cybernetics.Qingdao:IEEE, 2010:2345-2349.

[13]季伟伟,张凯虹,何立.基于ATE的数控电位计非线性误差测试优化[J].电子与封装,2020,20(10):23-26.

JI W W, ZHANG K H, HE L.Test optimization of nonlinear error of digitally controlled potentiometer based on ATE[J].Electronics and Packaging,2020,20(10):23-26.

[14]雷杰鋒,黄生祥,柯建源,等.采用电压跟随结构的精密电流检测系统设计[J].传感器与微系统, 2019,38(3):67-70.

LEI J F,HUANG S X,KE J Y. Design of precision current detecting system with voltage following structure[J].Transducer and Microsystem Technologies, 2019,38(3):67-70.

[15]童诗白,华成英.模拟电子技术基础[M].3版.北京:高等教育出版社,2001.

[16]严刚峰.运算放大器的稳态误差分析[J].成都大学学报(自然科学版),2015,34(3):277-279.

YAN G F. Steady state error analysis of operational amplifier[J].Journal of Chengdu University(Natural Science Edition),2015,34(3):277-279.

[17]李琳.集成运算放大器的误差分析[J].计量与测试技术,2006,33(12):19-20.

LI L. Analysis of the error of integrated operational amplifiers[J].Metrology & Measurement Technique, 2006,33(12):19-20.

[18]秦玲,赖青贵,张良,等.基于运算放大器的压控恒流源[J].强激光与粒子束,2010,22(3):553-556.

QIN L, LAI Q G,ZHANG L.Voltage-controlled constant current sources with operational amplifiers[J].High Power Laser and Particle Beams, 2010,22(3):553-556.

[19]丁志杰 ,张小玢.数控恒流源精度的研究[J].电子测量技术,2013,36(2):19-22.

DING Z J, ZHANG X F. Accuracy research of digital controlled constant-current source[J].Electronic Measurement Technology, 2013,36(2):19-22.

[20]潘浩,马秋芳,鄢志丹.低成本精密仪表电流源的设计[J].自动化与仪表,2013,28(11):48-51.

PAN H, MA Q F, YAN Z D. Design of low cost instrument current source with high accuracy[J].Automation & Instrumentation,2013,28(11):48-51.

(编 辑 李 静)