基于LMS Virtual.Lab 软件的全机系留载荷计算

2023-04-26龚思楚黎永平胡益富万志强

龚思楚,黎永平,胡益富,万志强

(航空工业洪都,江西 南昌,330024)

0 引言

全机系留载荷计算对飞机系留结构强度设计至关重要,通过设计手段合理分配钢索载荷,使得飞机系留结构达到最优化,能够改善飞机系留受力情况及减轻系留装置重量。

在型号研制过程中,对飞机系留载荷计算最常用的方法是工程计算方法及静力学仿真计算[1]。这两种计算方法都是基于静力学理论求解超静定方程,全机系留方案中一般会布置12 条以上的钢索,通过工程方法计算,方程组数目较多,求解效率低且时间长,不便于程序化计算。

随着商业有限元软件的普及,通过有限元软件建立全机系留模型进行系留载荷计算的方式可极大提高建模效率,但局限于有限元素法的单元类型及算法,有限元模型过于理想化,未考虑飞机惯性系统及缓冲系统,钢索单元的参数设置也过于简化,模型不确定性高,需要考虑很大的载荷不确定性系数来保证钢索载荷的可靠性,而且模型为钢架模型,比较抽象,可视化程度不高。 在全机系留方案设计中,除了钢索载荷的计算,对飞机系留装置的互换性、可达性及维修性都有要求,钢架模型对这些设计要求是实现不了的。

飞机通过系留装置固定在地面上,但由于钢索的约束性质及飞机缓冲系统的作用,飞机在风载的作用下是一个复杂的运动过程[2]。动力学软件能够对运动机构进行运动学分析,得到机构的运动规律及载荷历程,通过动力学仿真软件LMS Virtual.Lab 建立全机系留载荷计算模型,将飞机结构简化为刚性体,在飞机刚体的重心定义全机的惯性惯量系统。考虑飞机的起落架系统及轮胎系统的运动性能及缓冲性能,通过弹簧单元定义系留钢索属性,通过设计表模块设置飞机系留载荷计算工况,排队提交计算,通过将各工况钢索载荷进行对比分析,得到钢索严重载荷,分析钢索载荷影响因数,优化全机系留方案。

1 模型介绍

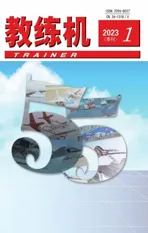

模型分为飞机结构、起落架系统及钢索单元三部分。飞机结构部分包括飞机重量、重心及惯量;起落架系统包括起落架各结构重量、重心及惯量,起落架缓冲性能及轮胎缓冲性能;钢索单元包括弹簧长度及弹性系数。 模型如图1 所示。

图1 全机系留动力学模型

为提高计算效率,飞机结构定义刚体模型,在机体模型重心处定义重量及惯量参数,如图1 所示。 一般全机质量、惯量系统为分布质量形式,为简化模型,将分布质量等效计算到全机重心处,在Mass Properties 模型中定义全机质量、惯量信息。 计算公式分别为:

起落架系统模型包括前起落架及左、右主起落架,在起落架各部件重心处定义结构重量及惯量模拟起落架惯性系统,在缓冲器处定义弹簧阻尼系统模拟起落架缓冲器作用,定义轮胎缓冲系统及轮胎类型模拟轮胎与地面作用。

缓冲器为起落架系统提供缓冲载荷,而且具有强非线性特点,LMS Virtual.Lab 软件采用弹簧力模块TSDA,将缓冲器设计公式输入到缓冲力TSDA 模型中,其中,空气弹簧力的计算公式为:

油液阻尼力的计算公式为:

LMS Virtual.Lab 软件中包含若干种轮胎模型用于仿真不同轮胎道路情况。考虑轮胎模拟的计算要求,采用complex-tire 轮胎模型,该种轮胎模型可以有效考虑复杂的轮胎特性,轮胎仿真精度高。轮胎主要参数包括轮胎半径、滚转阻力、滚转半径、转向刚度、侧向刚度、垂向刚度、回正力臂和松弛长度等。

转向刚度根据公式求解:

侧向刚度根据公式求解:

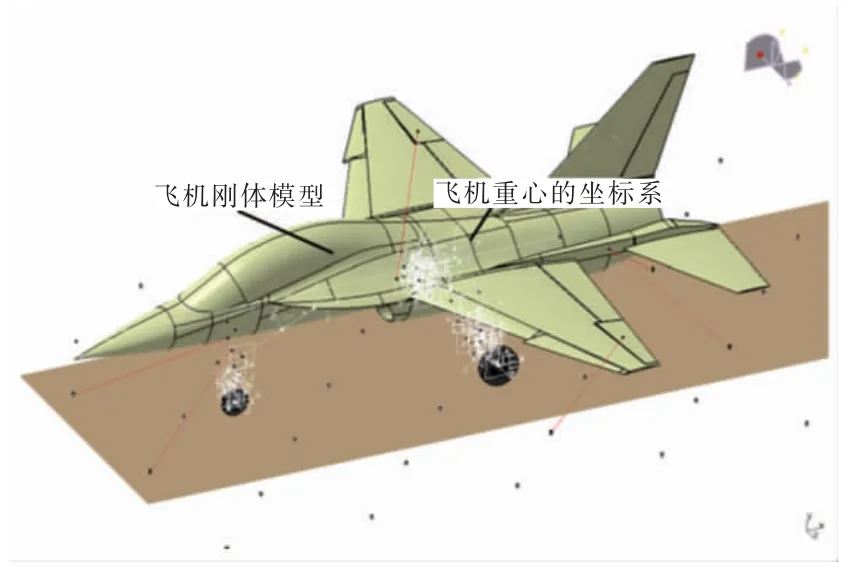

起落架动力学模型需与工程方法计算的起落架缓冲性能结果进行对比分析,以验证软件建立的起落架模型的有效性。将前、主起落架动力学模型进行落震分析,将关键结果与工程方法计算结果进行对比,如缓冲行程,轮胎垂向载荷等,如图2、图3 所示。结果显示,前、主起落架动力学模型缓冲性能与工程计算结果基本一致,误差小,所以基于LMS Virtual.Lab软件建立的起落架动力学模型可用于全机系留载荷计算。

图3 主起落架缓冲行程及轮胎垂向载荷

2 全机系留方案设计

全机系留方案设计的一般过程是,按照设计标准条款要求,初步确定一个系留方案,提交载荷计算部门进行建模计算,得到系留载荷。

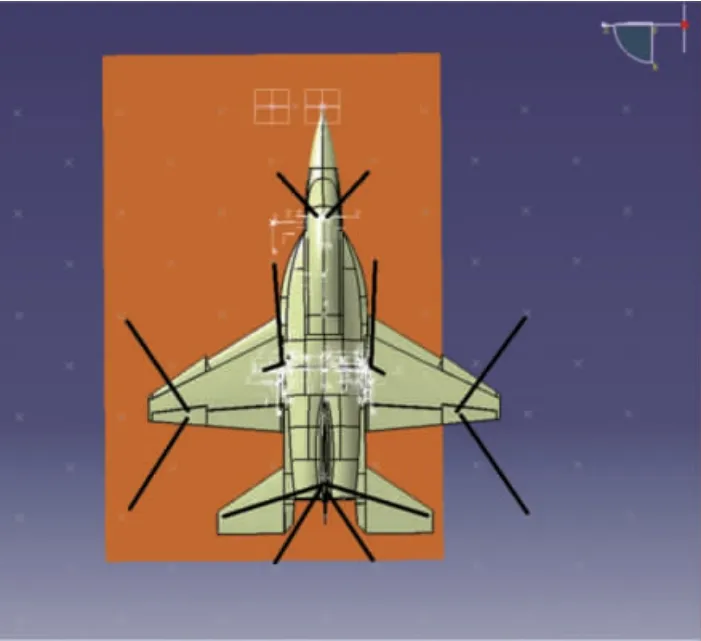

将飞机外形导入模型中,与起落架系统进行装配,形成一个完整的虚拟样机。根据全机系留方案布置系留钢索,使得虚拟样机满足维护性、可达性及系留装置布置要求,如图4 所示。

图4 飞机长期系留初步方案

在软件中通过弹簧力单元TSDA 定义地面系留桩与系留装置之间的连接,由于缺少实验数据,无法确定钢索材料弹性系数,根据力学公式ΔL= NL/EF,可以推导得到材料弹性系数公式为N/ΔL= EF/L,其中N 为钢索受拉伸载荷,E 为材料弹性模量,L 为钢索长度,F 为钢索截面面积,ΔL 为钢索伸长量。 根据弹性系数计算公式计算每根钢索弹性系数从而定义TSDA 单元。

3 全机系留方案优化设计

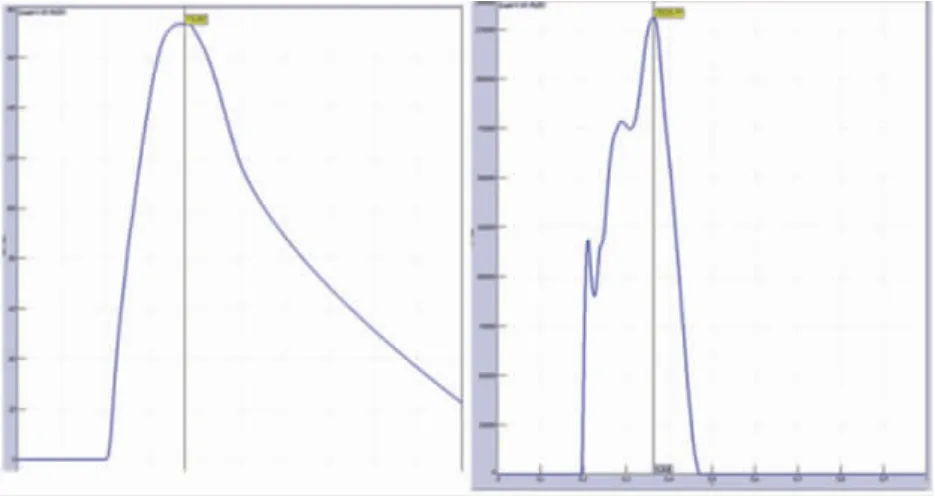

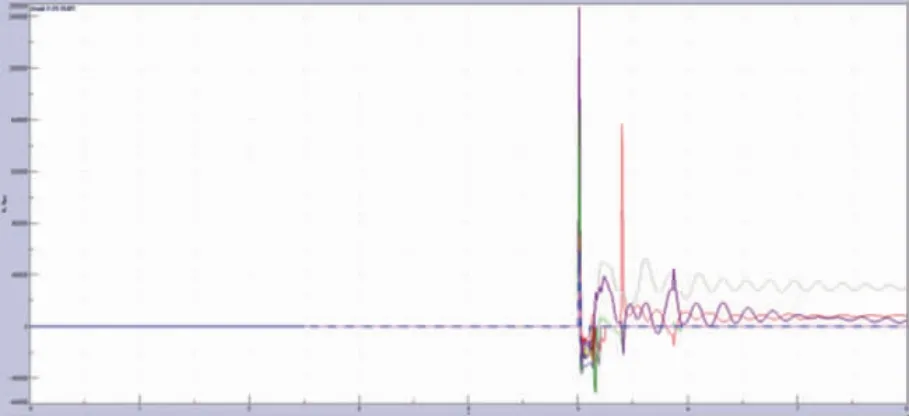

对全机系留动力学模型施加3 种风载情况进行计算,风载情况分别为正前方来风,侧风和机翼不对称,风速考虑中等气象,三种风载情况下各钢索载荷时间历程如图5~图7 所示。

图5 正前方来风情况下各钢索载荷

图6 侧风情况下各钢索载荷

图7 机翼不对称情况下各钢索载荷

由图5~图7 可知,钢索载荷可分为三个阶段,在5s 前,载荷为 0N,在 5s 时刻有一个突峰,在 5s 后,各载荷处于一个震荡过程,载荷逐渐收敛到一个稳定值。第一阶段定义模型在0 到5s 的时间段内自由落震,只承受1g 重力。第二阶段在飞机完全停稳后,施加停机风载及系留钢索约束,由于钢索定义为弹簧单元,而且起落架系统在风载作用下也处于运动状态,飞机系留状态并不是完全的静力状态。第三阶段随着风载与系留载荷逐渐接近平衡状态及阻尼系统的能量耗散作用,各系留钢索载荷逐渐趋于定值。 图中可知部分钢索载荷一直为0N,说明部分钢索弹簧单元处于非紧绷状态,不产生约束力,与弹簧单元设置要求一致。

根据模型在停机姿态下起落架的缓冲行程及轮胎压缩量,通过约束设置将起落架由自然伸展状态直接限制在停机状态,省略了自由落震过程,即保证了飞机的停机姿态及起落架的缓冲性能,保证了计算精度,又加快了计算速度。

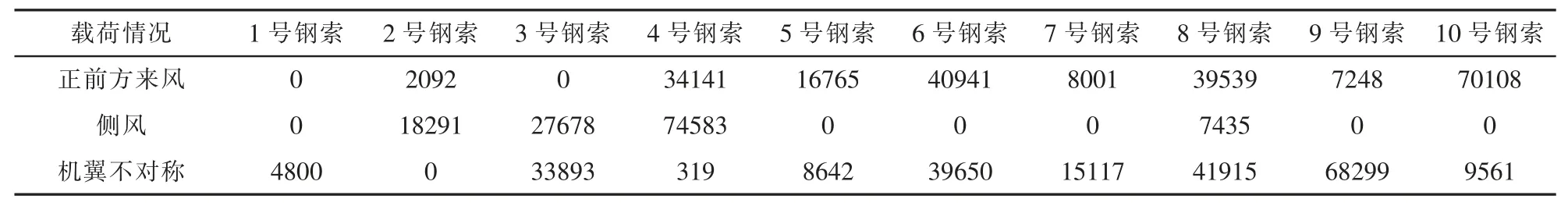

三种风载情况下各钢索载荷如表1 所示,部分钢索载荷不满足小于6kN 的要求,而且只有少数几根钢索载荷很高。部分钢索载荷小,钢索效率低,这是因为飞机受风载时,合力方向与某些钢索受拉方向一致,导致这个方向的钢索集中受载。所以,在系留方案设计过程中要避免钢索布置方向沿着飞机所受载荷的合力方向,应该将钢索与飞机载荷合力错开布置,避免少数钢索集中受载。

表1 风载情况下钢索载荷

根据钢索的受力原理、飞机结构的受力特点及布置空间,可以规划钢索承受的主要载荷。 比如在正面来风情况下,飞机主要承受升力,而起落架垂直方向刚度好,侧向刚度弱,可以在起落架附近布置钢索,钢索与地面的夹角大,这部分钢索主要承受飞机升力载荷;而机翼的侧向刚度好,垂直刚度弱,在机翼布置钢索,钢索与地面的夹角小,使得钢索主要承受侧向风载,如此达到合理分配系留载荷,使得飞机结构受载最优化。

通过对全机系留钢索载荷的计算与分析,对全机系留方案进行优化设计,调整钢索布置方向及增加钢索数量,全机系留最终方案如图8 所示。

图8 飞机长期系留方案

4 结语

通过动力学分析软件LMS Virtual.Lab 建立的全机系留载荷计算模型能够有效地对系留钢索载荷进行仿真计算。 模型考虑全机质量惯量系统、起落架缓冲系统及轮胎与地面的接触效应,最大程度接近飞机实际系留环境,计算速率快,计算精度高,模型可视化程度高;满足飞机系留的维护性和可达性及细节设计要求,能够对飞机的系留方案进行优化设计,满足飞机结构对系留载荷的设计要求,缩短了型号研制周期。