带补块零件热处理开裂原因分析及预防

2023-04-26李彩虹张海盟钟芳兴

李彩虹 ,夏 媛,张海盟 ,钟芳兴

(1.航空工业洪都,江西 南昌,330095;2.江铃汽车股份有限公司,江西 南昌,330001)

0 引言

热处理是使金属零件、工具改善力学性能、物理性能、化学性能,提高产品寿命和效能的重要工艺方法。零件在热处理过程中产生的裂纹是最严重的热处理缺陷之一。这种缺陷通常是无法补救的,工件一旦开裂,必将造成不可挽回的损失,而造成工件热处理开裂的原因又是多方面的。裂纹是在热处理生产过程中产生的,但其原因不一定就是热处理本身的问题,还与原材料的冶金质量、选材的合理性、工件的结构等因素有关。正因如此,在分析热处理开裂原因时,往往易陷入误区,只看表面现象,而没有涉及问题的本质,因而难以准确地找到开裂原因,难以制定合理的改进措施。 热处理开裂对工件的机械性能、使用寿命等有重大影响,因此分析研究金属热处理开裂的原因,掌握其规律性,并找出防止开裂的技术措施,对企业产品质量的提高及经济效益等具有重大意义。

1 热处理生产过程中发现的问题及解决措施

1.1 热处理问题描述

某带补块零件采用气体保护炉进行热处理,材料为30CrMnSiA,其热处理工艺为:淬火、回火、校正、校正后回火,其中淬火冷却方式为油冷;回火冷却方式为水冷;校正后回火冷却方式为空冷。若变形量符合要求,则无需进行校正和校正回火这两道工序。 零件的拉伸性能要求为σb=1175±100MPa。

零件按照上述工艺进行热处理后,补块与零件连接处发现明显裂纹,有一处连接处甚至发生断裂。其零件、补块以及断裂位置如图1 所示。

图1 零件、补块以及断裂位置示意图

1.2 热处理裂纹的类型

钢件进行热处理时产生的裂纹类型有下列五种[1]:

1) 纵向裂纹

又称轴向裂纹,如图2(a)所示,多半产生在全部淬透的工件上,这往往是由于冷却过快,组织应力过大造成的。纵向裂纹的形成除了热处理工艺及操作方面的原因外,原材料中热处理前的既存裂纹、大块非金属夹杂,严重的碳化物带状偏析等缺陷,也是不容忽视的原因。因为这些缺陷的存在,既增加了工件内的附加应力,也降低了工件的强度和塑性。在Ms 点以下,慢冷可有效避免这种裂纹。

2) 横向裂纹(也包括弧形裂纹)

这类裂纹往往是在工件被部分淬透时,于淬硬层与未淬硬层间的过渡区产生的,见图2(b)。 截面较大的高碳钢工件,往往会出现这种裂纹。此外,在某些有尖角、凹槽和孔的零件中,由于冷却不均匀和未能淬透,也常常产生这种裂纹。适当地提高淬火温度,增加工件的淬硬层深度,有助于减少这类裂纹的形成倾向。

3) 网状裂纹

这是一种表面裂纹,其深度较浅,一般在0.01mm-2mm 范围内,其裂纹往往呈任意方向,构成网状,而与工件外形无关,见图2(c)。 表面脱碳的高碳钢件,极易形成网状裂纹,这是由于表面脱碳后,其马氏体比容较小,从而在表面形成了拉应力。

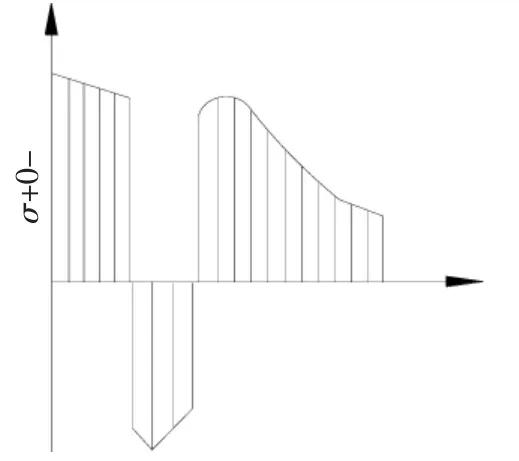

4) 剥离裂纹

表面淬火工件淬硬层的剥落以及化学热处理后,沿扩散层出现的表面剥落均属于剥离裂纹。这种裂纹一般产生在平行于表面的皮下处(见图2(d))。例如某合金钢经渗碳并以一定速度冷却后,其渗层可能得到以下组织:外层为屈氏体+碳化物,次层为马氏体+残余奥氏体,内层为索氏体或屈氏体。由于马氏体的比容大,将发生体积膨胀,故使马氏体呈现压应力状态,但在外层及接近马氏体层的极薄的过渡层内则具有拉应力(见图3)。 剥离裂纹就产生在压应力向拉应力急剧过渡的极薄区域内。

图3 剥离裂纹表面心部的应力分布情况

5) 显微裂纹

它是由微观应力的作用造成的,见图2(e),显微裂纹只有在显微镜下才能观察到。钢中存在显微裂纹可显著降低淬火工件的强度和塑性。

图2 钢件热处理时产生的裂纹类型

通过观察开裂零件产生的裂纹可知,其裂纹类型为横向裂纹,产生在压应力向拉应力急剧过渡的极薄区域内,而此零件的极薄处则为补块与零件的连接处,因此在连接处产生裂纹。

1.3 热处理产生裂纹的分析

通过测量开裂零件尺寸可知,补块厚度为57mm,而补块与零件连接处厚度只有18mm,截面厚薄悬殊。热处理后的零件在冷却过程中薄的部分冷的快,厚的部分冷的慢[2]。零件薄的部分在淬火冷却过程时,先进行马氏体转变而硬化,随后当厚的部位发生马氏体转变时,体积膨胀,给薄的部位以拉应力,并在薄厚相连处产生应力集中[3]。当零件截面厚度剧变时,由薄截面到厚截面的过渡线就是应力集中区周边[4]。应力集中是指受力构件由于外界因素或自身因素导致几何形状、外形尺寸发生突变而引起局部范围内应力显著增大的现象。应力集中会引起脆性材料断裂,使物体发生疲劳裂纹。在热处理实践中,高于正常的淬火加热温度、加快在马氏体转变温度区间的冷却速度、制件中存在应力集中区(各种形状的孔、由薄截面到厚截面的急剧过渡、尖角、局部切痕等)都是形成淬火裂纹的原因。钢件上存在尖角、缺口等的情况下,易在淬火时造成应力集中而产生裂纹,尤其在应力集中和截面急剧变化的共同作用下,淬裂危险更大。有试验结果表明,截面尺寸改变愈剧烈,应力集中系数就愈大。

淬火拉应力是形成淬火裂纹的主要危险因素。钢件在淬火冷却的末期以及冷却终止以后,有时产生裂纹而导致钢件报废,这种淬火裂纹是由于淬火应力的作用而产生的脆性开裂。一般淬火钢,在表面或表层附近所具有的拉应力接近或超过钢的破断抗力时,便可能产生裂纹。如果钢件淬火后淬硬层较浅时,或进行各种表面化学热处理时,或施以高频等表面淬火时,能够在钢件表层及附近形成压应力,则可以有效地防止裂纹产生[5]。

1.4 采取的技术措施与取得的成效

针对此零件发生开裂的情况,采取了以下措施:

1) 在零件补块位置多开几个均匀的圆通孔,以减少应力集中。 开孔后的零件示意图如图4。

图4 补块开孔后零件示意图

2) 修改热处理工艺规程:在淬火前先进行一道高温回火,冷却方式为空冷,其他工艺参数不变。高温回火能够减少或消除淬火内应力,防止工件变形或开裂。高温回火是一种常见的释放应力的方法。在温度较高的时候,金属的屈服极限会下降,这就会导致大于此温度的内应力驱动材料塑性变形,直到内应力达到与此温度下屈服应力平衡的程度。所以,当回到正常温度的时候,内应力就会小于回火温度时候的屈服极限,这样就达到了去除部分内应力的作用。

之后送来热处理的大批量同图号零件均是在补块位置开好了圆通孔的零件,并且热处理按照新的工艺规程来执行,得出来的结果均未出现开裂,硬度也都合格,零件得以顺利交付。此次解决措施为其他带补块零件的热处理提供了参考,即尽量避免对截面厚薄悬殊的零件进行热处理。当厚薄悬殊的零件需要热处理时,需开好对称的圆通孔或U 形槽,截面均匀后再进行热处理, 从而使带补块零件的开裂问题大大减少。

2 零件热处理开裂的原因与预防

2.1 热处理开裂的原因

热处理开裂主要是人为因素、淬火工艺不当,内部组织不良,设计工艺不合理等因素造成的。

2.1.1 人为因素、淬火工艺不当

1) 淬火加热温度过高,或在高温下保温时间过长,引起晶粒粗化、组织粗大、晶界弱化,如过热组织,就大大降低了钢的力学性能,使钢的脆断强度降低,很容易产生淬火开裂。

2) 冷却不当。在Ms 温度以下快冷,因组织应力大引起开裂。如水-油双介质淬火。在水中停留时间长,淬火油中含有过多水分。

3) 重复淬火前未经中间退火,过热倾向大,前项淬火的应力未能完全消除,以及多次加热引起表面脱碳,都会促使淬火开裂。

4) 大截面高合金钢件,淬火加热时未经预热或加热速度过快,加热时热应力与组织应力增大,引起开裂。

5) 高速钢、高铬钢分级淬火,工件未冷至室温就急于清洗(Ms 以下快冷)从而引起开裂。

6) 深冷处理因急冷急热形成的热应力和组织应力都比较大,且低温时材料的脆断强度低,易产生淬火开裂。

7) 淬火后未及时回火,工件内的显微裂纹在淬火应力作用下扩展从而形成宏观裂纹。

8) 淬火后产生应力不平衡,未使工件开裂,但在机械加工或搬运过程中受外力过大,造成开裂。

2.1.2 内部组织不良

1) 严重表面脱碳易形成网状裂纹。严重脱碳的高碳工具钢工件,脱碳层马氏体比未脱碳层马氏体体积小,受到拉应力作用易形成网状裂纹。

2) 原始组织不良,如高碳钢球化质量欠佳,其组织是细片状珠光体或点状珠光体,过热倾向大;晶粒粗化,马氏体碳含量高,淬火开裂倾向大。

3) 原材料显微裂纹,非金属夹杂物,严重碳化物偏析会导致淬火开裂倾向大。

4) 淬透性低的钢,用钳子夹持淬火时,被夹持部位淬火冷得慢,有非马氏体组织,钳口位于淬硬层与非淬硬层交界处,其拉应力大从而易开裂。

2.1.3 设计工艺不合理

1) 内径较小的深孔工件(如机筒),由于内表面冷却速度较外表面小的多。残余热应力小,所受的残余拉应力较外表面大,外壁较内壁收缩快,因此加上材料偏析,内壁很容易开裂。

2) 工件的尖角、盲孔、截面突变及粗加工刀痕等因冷却速度不均,应力集中从而引起开裂。

2.2 零件热处理开裂的预防措施

1) 原材料应避免显微裂纹以及严重的非金属夹杂物和材料组织偏析。

2) 合理选择钢材。对于形状复杂且容易开裂的工件,应选择淬透性高的合金钢制造,以便采用冷却速度缓慢的淬火介质,减少淬火应力。

3) 改进工件结构,截面力求均匀,不同截面处应有圆角过渡,尽量减少不通孔、尖角,避免应力集中引起开裂。开裂倾向较大可采取开工艺孔、加厚零件太薄的部分、合理安排孔洞位置或变不通孔为通孔等办法。

4) 正确预先热处理,避免正火、退火组织缺陷(魏氏组织等)。

5) 正确选择加热参数。减少因加热温度过高、加热速度过快等原因引起的开裂。

6) 正确选择淬火介质和淬火工艺。

7) 合理安排热处理工艺,尽量减少截面突变等容易引起冷却速度不均匀和应力增大的开裂情况。

8) 对工件容易开裂的部位,如尖角、薄壁、孔等进行局部包扎。

9) 易开裂的工件淬火后应及时回火。

3 结语

金属热处理能够改善材料各种性能,但在热处理过程中产生裂纹是无法补救的,因此提高产品质量,降低废品率,防止开裂是关键。但防止开裂仅仅靠热处理工作人员是不够的,还需要设计人员充分考虑热处理工艺性,冷热加工应互相配合。在生产、设计过程中,综合分析,找出问题的关键,抓住主要矛盾,采取有效措施,明显减小热处理变形,避免开裂,从而达到提高产品质量,降低消耗,增加经济效益的目的。