基于双视角CT重建的固体发动机点火试验药柱缺陷实时检测技术①

2023-04-26潘晋孝

武 晶,陆 明,陈 平*,潘晋孝

(1.中北大学 信息与探测处理山西省重点实验室,太原 030051;2.中北大学 理学院,太原 030051;3.中国航天科工集团有限公司六院601所,呼和浩特 010076)

0 引言

固体火箭发动机结构简单、运行可靠、维护使用方便,已成为当今战略、战术导弹武器系统首选动力装置[1]。但由于环境、载荷作用以及工艺制作等原因导致的药柱缺陷很可能会造成火箭发射失败。其中,裂纹会在推进剂燃烧过程中产生额外的燃烧面积,对发动机内弹道性能造成严重影响[2-3]。因此,为进一步观察裂纹对燃面影响,从而判断发动机安全性能,开展点火试验环境下裂纹缺陷检测研究是至关重要的。

为了实现药柱燃烧退移过程中的燃面退移检测,王晶、王世辉等[4-5]利用微波CT技术对燃面进行重建,有效表征了燃面退移变化,但其重建图像分辨率较低,难以实现缺陷的有效检测。X射线高速实时荧屏分析技术(RTR)以其具有穿透能力强、非接触、实时记录数字图像等优点,被用于研究不透明高压燃烧器或发动机内复杂工作过程,近几十年在固体火箭发动机点火试验内部工作的研究中得到了广泛的应用[6-8]。但由于其为直接投影成像,缺陷的空间位置无法确定[9]。相比RTR技术,CT成像能更直观、准确地获取物体内部结构,实现发动机内部结构的有效可视化[10]。但是,由于试车环境下无法像常规的CT成像模式,实现发动机旋转或布置多视角射线——探测器对,只能采取超稀疏成像方式。因此,亟需提出一种能够实时对发动机内结构进行超稀疏CT三维重建的方法,从而在点火试验环境下对药柱缺陷进行更直观地检测。

考虑到传统CT重建算法需要对物体进行全方位扫描来完成重建,在医学、工业应用上都有很大限制,研究人员进行了稀疏角CT重建算法研究。自1970年,GORDON等[11]提出了迭代重建算法(ART)之后,为解决其重建图像噪声大、含有伪影、细节丢失等问题。SIDKY等[12]在此基础上引入了全变分(total variation,TV)正则项,在一定程度上消除了条状伪影。BUADES等[13]提出了非局部均值(Non-local Means,NLM)去噪算法来消除噪声。JING等[14]在文献[12-13]基础上,提出了ART-NLM算法,进一步改善了重建图像质量。但是,这些方法无法兼顾稀疏性与成像质量,在超稀疏CT重建时,得到的重建图像可能会产生细节丢失和边缘平滑,无法满足实时成像需求。近年来,深度学习因其强大的学习能力与计算能力,在图像处理、目标检测等领域被广泛使用,研究人员便将其用来解决稀疏角重建的病态问题。HENZLER等[15]基于深度卷积神经网络,从单张X射线图像中重建兽头骨三维结构。YING等[16]利用生成对抗网络(Generative Adversarial Network,GAN)模型,从两张正交的胸腔X射线图像中重建CT图像。SHEN等[17]利用数据驱动的方法,实现了单视图重建患者体积数据。但是,基于深度学习的方法是通过模型在训练阶段学习数据中隐含的先验知识来进行预测,而在发动机未装备时无法获取点火试验环境下内结构缺陷的先验信息。因此,现有深度学习方法无法实时重建出缺陷,使得设计人员不能准确判别缺陷的性质和对发动机可能造成的危害。

针对以上问题,本文结合深度学习技术和视差原理,提出一种可以快速、实时重建发动机药柱缺陷的双视角CT重建算法。本文提出的算法模型仅利用两个视角下的投影信息,即可实时重建带有缺陷信息的三维体。与现有的超稀疏深度重建网络模型相比,无需缺陷区域的先验知识,且通过实验表明,该算法对自然噪声、发动机振动影响具有鲁棒性,有效实现了点火试验环境下对固体火箭发动机药柱缺陷的实时检测。

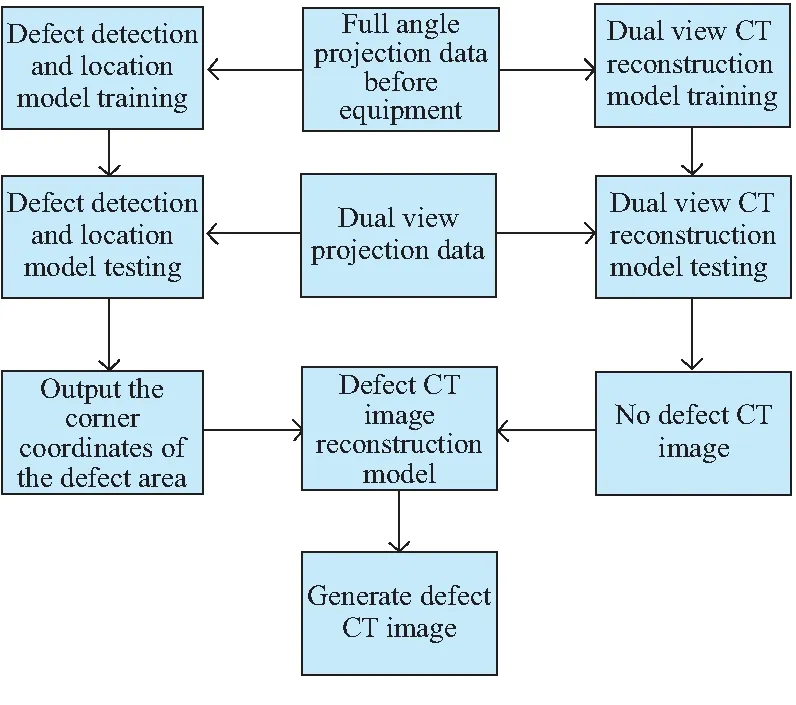

1 双视角CT重建算法

在本文提出的方法中,首先考虑到实际工程环境下采集系统的布置成本以及单一视角的信息遮挡问题,采用相互正交的双视角成像系统来保证物体特征分布的正交性,利用一个基于深度学习的双视角CT重建模型完成双视角投影数据到三维结构体的重建。同时,将实时采集到的两张正交的投影数据通过一个基于无监督学习的异常检测网络进行缺陷检测与定位,得到缺陷在二维图像中的坐标信息。最后,利用视差原理,获取缺陷在三维中的深度信息,从而在三维结构体上重建缺陷。该算法流程图如图1所示。

图1 算法流程图

1.1 基于深度学习的双视角CT重建

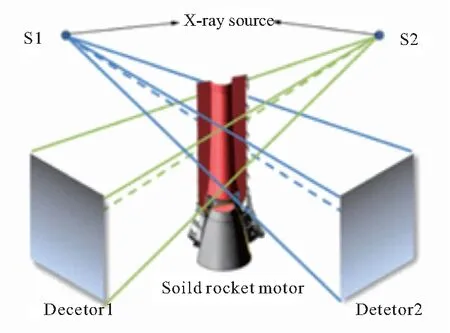

双视角投影数据采集系统如图2所示,采用两个射线源正交的排布方式,同时同步进行成像。

图2 双视角投影数据采集系统

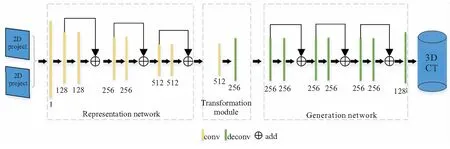

为了实现双视角下对发动机内结构的CT重建,本文采用基于数据驱动的稀疏投影快速重构理论,在文献[17]基础上对其模型进行改进,考虑到实际工程环境下,采集系统数据采集速度快、数据量大,将生成网络中反卷积层的三维反卷积运算用二维反卷积代替,即将三维深度信息与通道信息编码在同一维度中,同时减少网络层数,实现网络轻量化设计,以保证实时重建效率。本文采用的网络架构如图3所示,包括表征网络、转换网络、生成网络三部分,图中每一层下面的数字为通道数。

图3 双视角CT网络架构图

表征网络由3个下采样块构成,每个下采样块由卷积核为4×4,步长为2的2D卷积层、2D批标准化层、ReLU层、卷积核为3×3,步长为1的2D卷积层、2D批标准化层和ReLU层按顺序组成,从输入的双视角投影数据中提取特征信息。此外,在应用第二个ReLU层之前,将每个下采样块的输入与输出通过快捷路径连接起来,进行简单的同等映射。

转换网络是由卷积核为1×1,步长为1的2D卷积层、ReLU层以及卷积核为1×1,步长为1的2D反卷积层、ReLU层构成。对表征网络的输出进行跨维度映射,将二维特征与三维特征联系起来,以便于生成网络进行重建。

生成网络由3个上采样块构成,每个上采样块由卷积核为4×4,步长为2的2D反卷积层、2D批标准化层、ReLU层、卷积核为3×3,步长为1的2D反卷积层、2D批标准化层和ReLU层按顺序组成,与下采样块相同,每个上采样块的输入输出之间也采用快捷路径链接,生成网络将学习到的空间特征生成对应的CT图像。

1.2 基于无监督学习的异常检测

目前在工业生产中,异常检测与定位算法大多用于工业产品的表面缺陷检测[18-20]。但为了在点火试验时可以实时从二维投影图像中获取到发动机内部缺陷的信息,本文在文献[18]基础上,在其异常检测与定位模块之后,增加了缺陷角点输出模块,用于发动机内部缺陷的检测与定位。

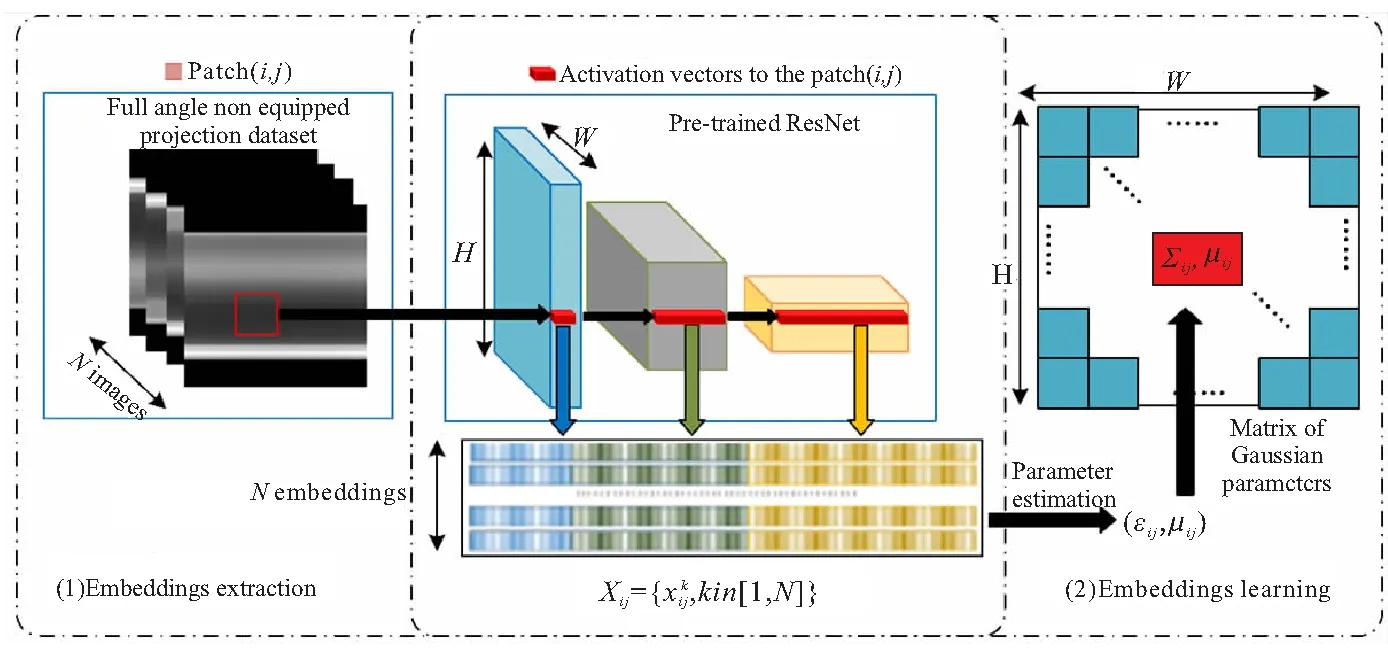

在训练阶段,如图4所示,该算法可分为特征提取和特征学习两部分。在特征提取阶段,为避免繁琐的神经网络优化,使用预训练过的ResNet网络来提取训练集中用于异常检测的特征。在特征学习阶段,为了学习图像位置(i,j)处的正常图像特征,将在特征提取时从N张训练图像位置(i,j)处得到的特征向量集进行处理,使其符合多元高斯分布。假设向量集Xij符合多元高斯分布N(μij,εij),其中μij为Xij的样本均值,则样本的协方差εij如式(1)所示:

图4 异常检测算法原理图

(1)

其中,正则化项φI使样本协方差矩阵εij满秩且可逆。最后,通过以上计算,使得每个图像块都与一个多元高斯分布相关联。在测试阶段,该算法利用马氏距离M(xij)计算测试图像中位置(i,j)处的异常分数。M(xij)是通过衡量测试图像块特征向量xij与训练阶段学习正常样本得到的分布N(μij,εij)之间的距离来与合适的阈值γ做对比,从而检测并定位异常,其计算公式如下:

(2)

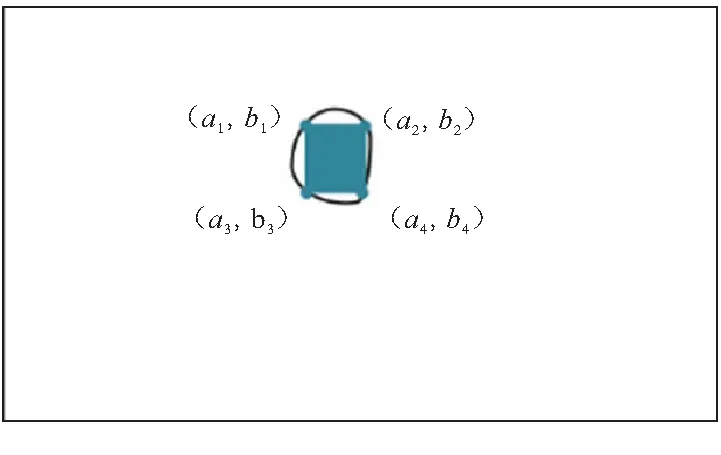

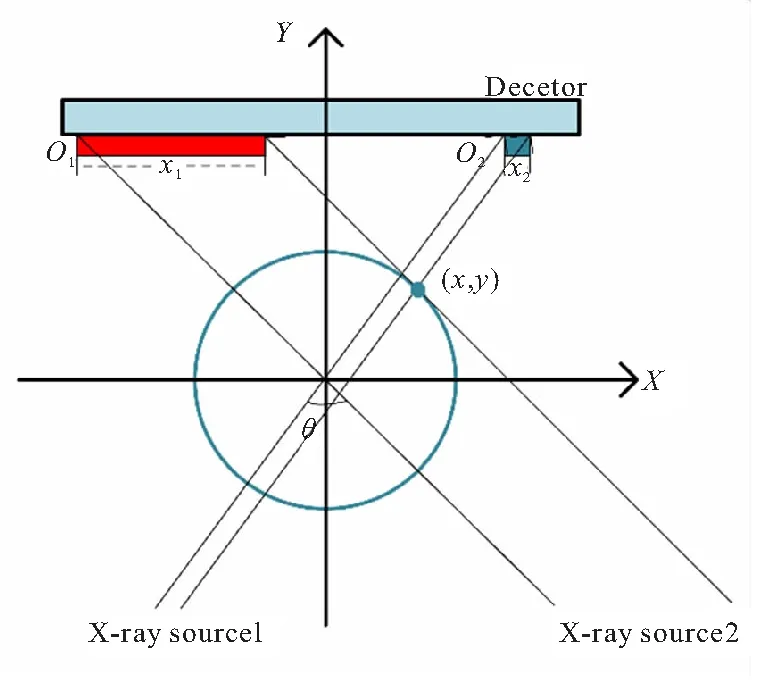

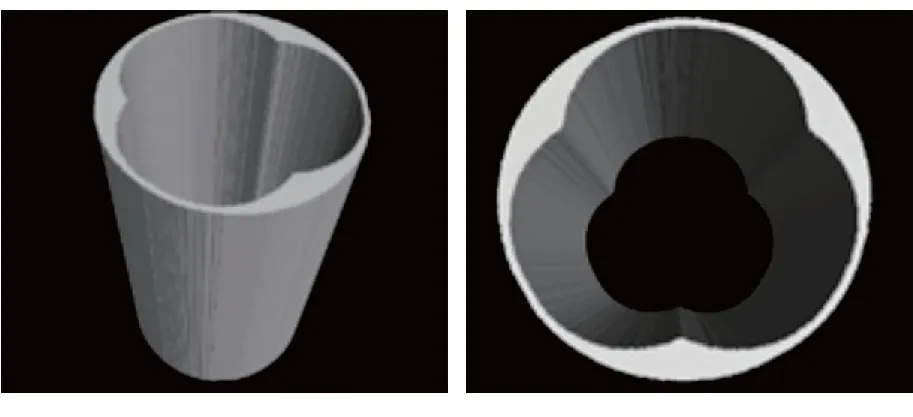

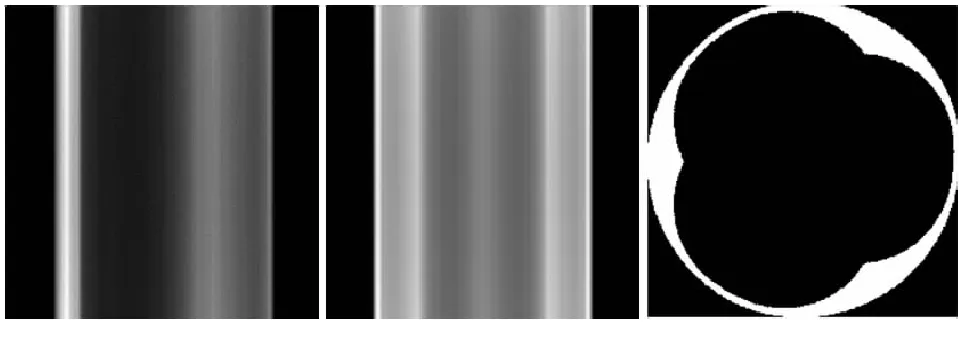

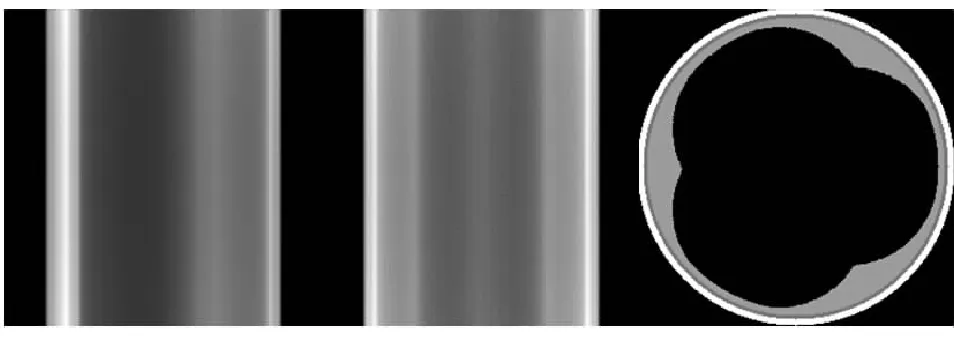

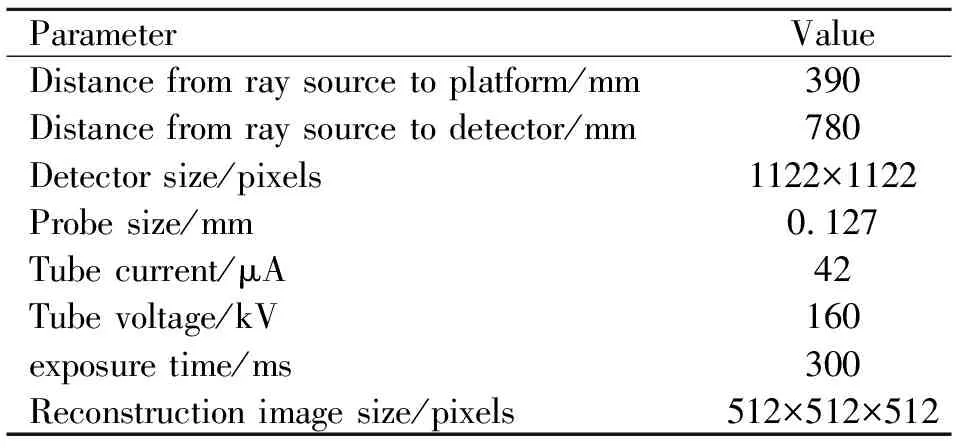

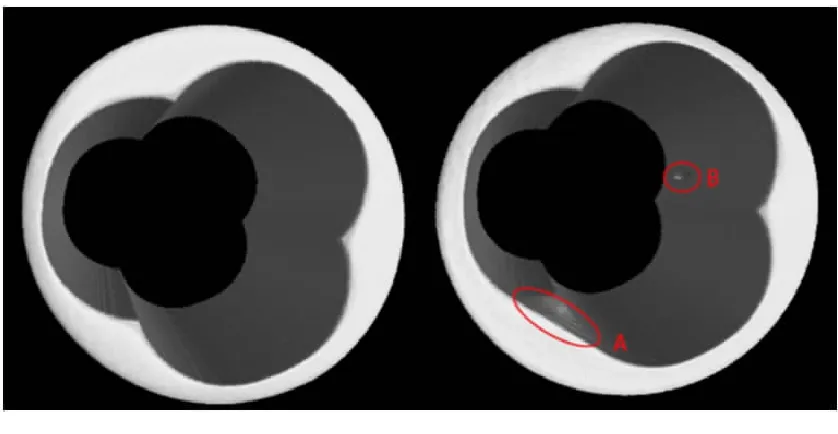

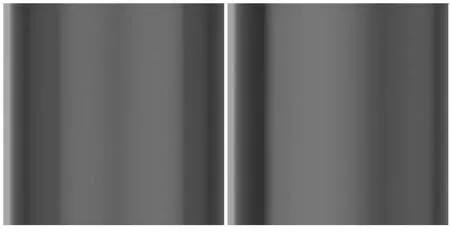

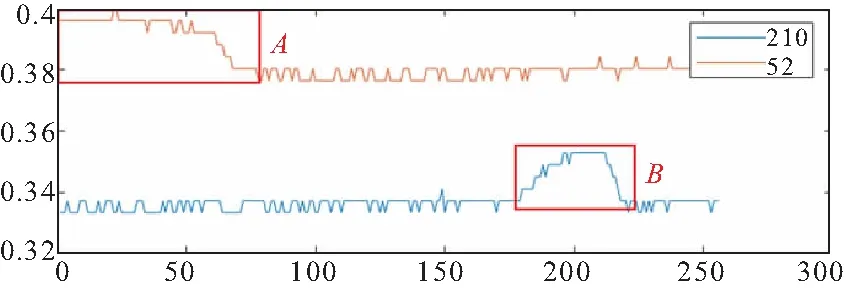

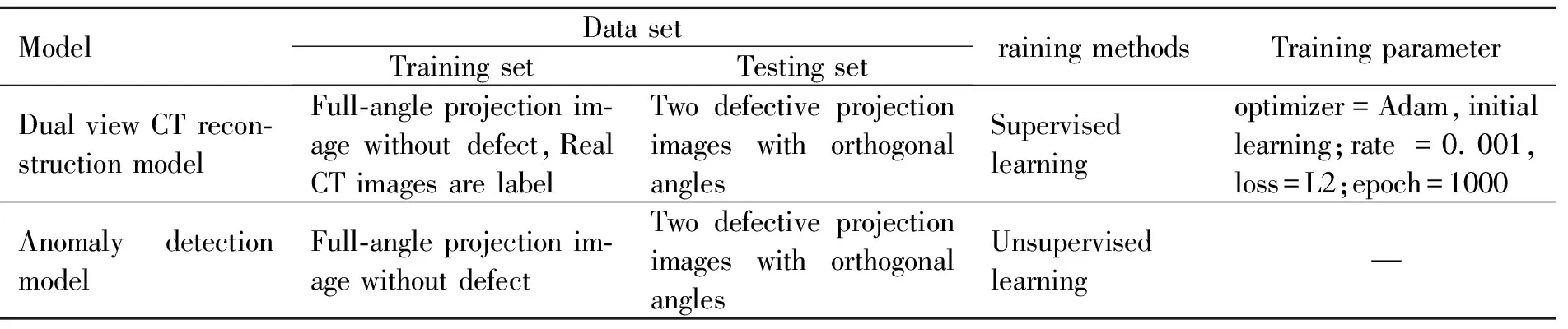

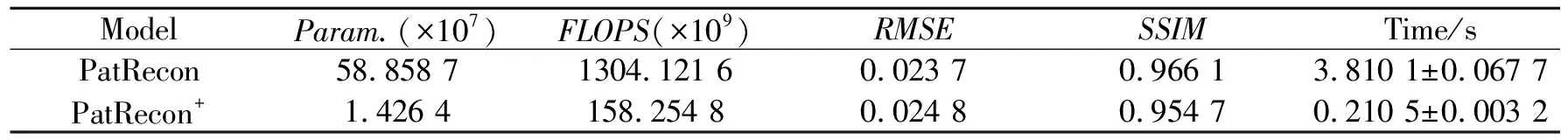

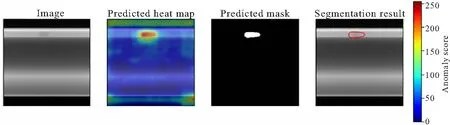

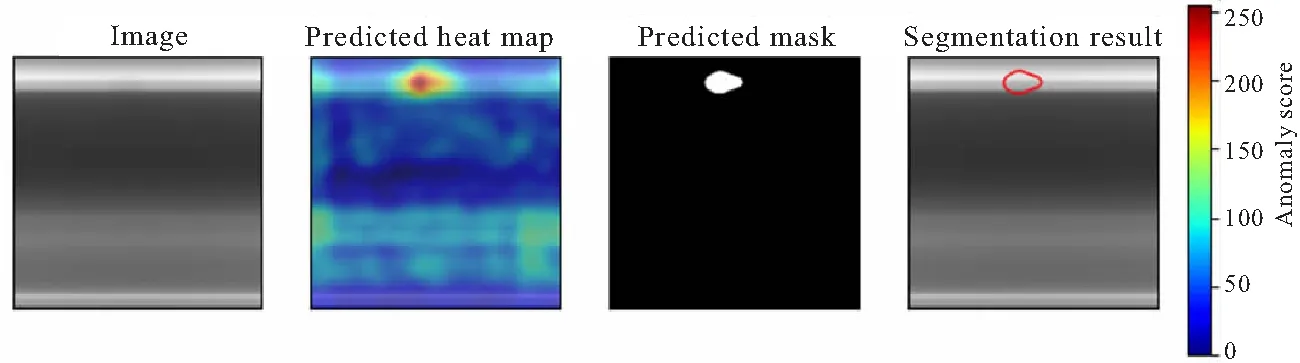

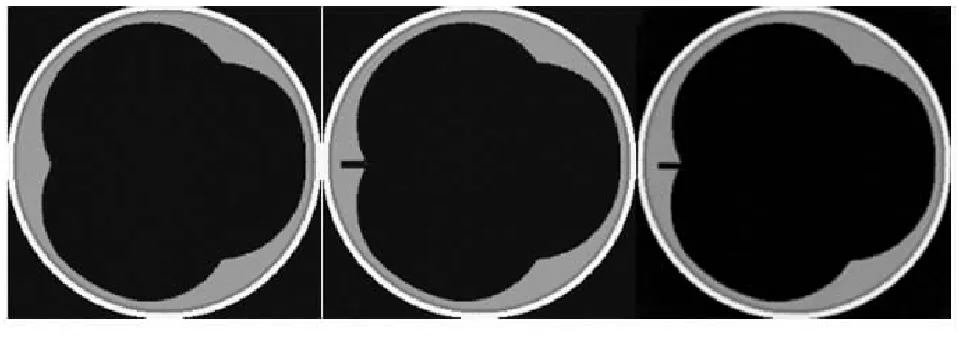

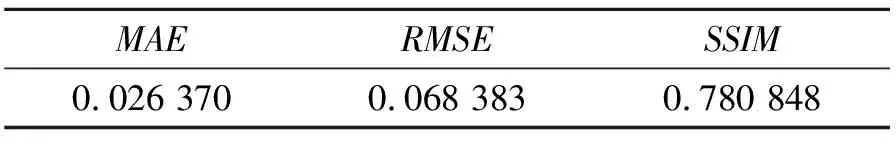

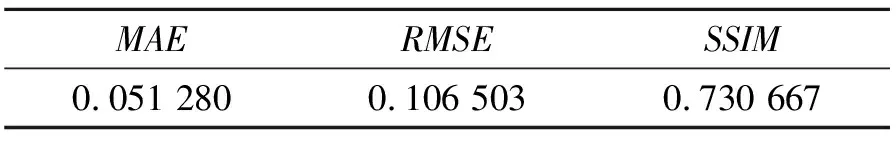

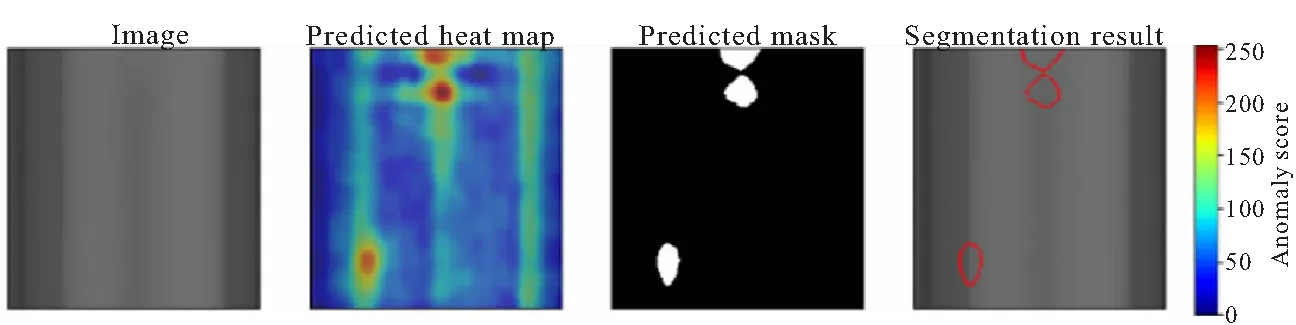

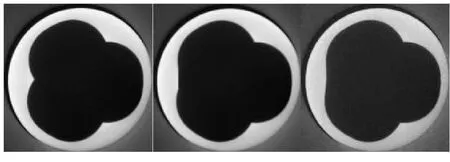

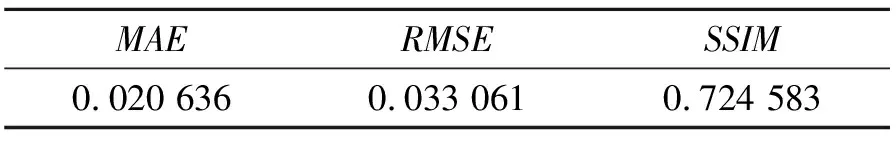

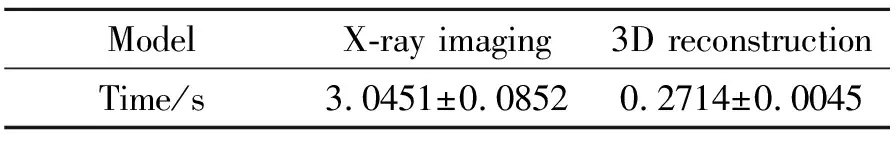

因此,通过计算得到M=(M(xij))1 (3) 完成异常定位后,假设在二维投影图中检测到的异常区域如图5所示,该算法进一步输出了两幅不同视角投影异常区域四个角点的坐标(a1,b1)、(a2,b2)、(a3,b3)、(a4,b4)。 图5 模拟投影数据缺陷定位图 需要注意的是,该算法中阈值γ在没有真实缺陷标注作标签时,需要手动调节来寻找最优参数,手动选取参数会在一定程度上导致缺陷角点坐标输出不准确。 在机器视觉三维重建领域中,由于计算机接受的客观世界信息以及摄像机拍摄的图像都是二维的,需要通过立体视觉技术模拟人眼来获取三维真实物体的深度信息。其中,双目视觉由于其计算简单、有效性高,其实用性显著高于其他方法[21]。双目视觉是利用视差原理从摄像机拍摄的两幅不同视角图像中获取对应像素点的视差,再结合摄像机标定参数来求取深度信息,从而重建真实场景三维结构,在航空测绘、工业检测等多个领域中具有广泛应用[22]。 虽然X射线立体成像与可见光立体视觉有一定差异,但其成像系统的核心都是不同角度下二维图像的获取。因此,双目视觉三维重建原理也可用于本文双视角下缺陷区域的CT重建中[23]。 由以上分析可知,利用视差原理,可从两幅不同角度二维投影中恢复深度信息,从而重建三维立体图像。本文提出的固体火箭发动机点火试车环境下采用双视角投影数据采集系统,利用方向正交的两束射线源同时对物体进行投影来获取双视角投影图,成像示意图如图6所示。 图6 成像示意图 图6中,O为物体几何中心,两个射线源之间的夹角θ=90°,O1、O2为各自的投影中心,Z轴与XY坐标系垂直且为物体的旋转轴,物体中某点(x,y)在两幅投影中的位置坐标(x1,y1,z1)、(x2,y2,z3)之间的关系为 (4) 如果该点在两幅投影中的横坐标x1、x2已知,则该点的纵坐标y1、y2的计算公式为 (5) y2=-x1sinθ+y1cosθ (6) 由于平行投影,因此z1=z2,所以该点在三维中坐标(x1,y1,z1)已知。 在本文中,异常检测与定位模型对实时采集的双视角X射线断层图像进行检测与定位后,获取到了两个相互正交视角下缺陷区域的各角点坐标,即对于每个角点来说,其三维坐标中x与z已知,通过以上公式计算得到深度信息y,即可获得缺陷在三维结构中的具体定位与大小。将其在上述生成的无缺陷三维结构体中进行重建后,即可得到带有缺陷的发动机三维图像。 为了验证本文所提方法的有效性,分别对仿真数据与模拟工件数据进行实验。 仿真数据是通过对药柱燃烧退移过程进行数学建模,并结合CT仿真平台进行全角度投影数据采集,投影图像大小为512×512,投影间隔1°,对采集到的360张投影数据用FDK算法重建作为真实CT图像,重建大小为256×256×256。某一时刻药柱仿真退移模型如图7所示,模型大小为240×240×450。 (a)The simulation model (b)Top view of simulation model 为了构造含有缺陷的药柱模型,在上述模型200层到230层构建长为22像素、宽为6像素的裂缝,同时为了保证模型对噪声与发动机振动模糊具有一定鲁棒性,加入0.01的高斯噪声与运动位移为10像素的径向振动,在同等条件下进行投影图像采集。图8中,第一、二行分别为构造缺陷前后模型在0°、90°的投影图像及第210层切片图,图8中红色标注为缺陷区域。 (a)0°project image without defect (b)90°project image without defect (c)The 210th of slice without defect 此外,考虑到真实发动机CT影像受壳体材料、绝热层等影响,在上述药柱退移模型基础上,粘接了环宽为5像素的壳体和环宽为3像素的绝热层,得到的模型大小为256×256×450,缺陷构造方式与投影数据采集条件同上。图9中,第一、二行分别为构造缺陷前后模型在0°、90°的投影图像及第210层切片图,图9中红色标注为缺陷区域。 (a)0°project image without defect (b)90°project image without defect (c)The 210th of slice without defect 模拟工件是采用玻璃纤维制作的发动机药柱形态的假药模型,使用YXLON FF20微焦点CT系统对其进行投影间隔为1°的全角度投影数据采集,并对其重建作为真实CT图像,实验参数设置如表1所示。 表1 实验条件 图10(a)为CT系统重建的假药模型,为了模拟发动机点火试验下产生的自然缺陷,在该模体中人为构建了退移不均匀和裂缝两种常见缺陷,在同等实验条件下进行投影数据采集与重建。图10(b)为CT系统重建的带缺陷的假药模型,两种缺陷分别分布于A、B两处位置,A处为退移不均匀导致的缺陷,B处为裂缝。 (a)CT image of non-defect (b)CT image with defect 为了保证模型具有一定鲁棒性,在带有缺陷投影图像中加入运动位移为10像素的振动模糊及0.0001的高斯噪声。上述的假药模体投影数据如图11所示,图11中红色标注为缺陷区域。 在图11(c)、(d)中,由于图像对比度较低,缺陷区域不明显。为了更直观的观察缺陷,图12分别给出了0°、90°下缺陷投影数据灰度值曲线,图12中红色标注为缺陷A、B处列灰度值曲线。 (a)0°project image without defects (b)90°project image without defects (a)Column gray scale curve of 0°projection data 在对仿真数据与模拟工件数据进行实验时,实验环境为Windows10,处理器为Intel i5 6300HQ 4核,显卡为NVIDIA GeForce GTX 960M,基于Pytorch框架,构建双视角CT模型与异常检测模型,模型参数设置如表2所示。在MATLAB平台上,构建缺陷CT重建模型。实验采用平均绝对误差(MAE)、均方根误差(RMSE)、结构相似性(SSIM)作为评价指标,将本文方法重建的带有缺陷的发动机三维体与真实缺陷CT图像进行定量分析,MAE、RMSE值越小代表模型预测准确度越高,SSIM取值范围为[0,1],越接近1,重建质量越好。 表2 模型设置 本实验选取仿真数据集中缺陷模型在0°、90°下的投影数据进行验证。为了体现对文献[12]中PatRecon模型改进的效果,统计了改进前后训练参数量、每秒浮点运算次数(Floating-point operations per second,FLOPS))以及测试时RMSE、SSIM值和重建时间,对比结果如表3所示。可看出,在对PatRecon模型改进前后,虽然成像质量稍显降低,但大幅度减少了模型参数计算量与时间消耗,有效提高了发动机点火试验环境下实时采集数据的重建效率。 表3 模型效果对比 在进行异常检测时,阈值γ取值为0.7,仿真药柱与仿真发动机数据异常检测可视化结果分别如图13、图14所示。由图14可以看出,在有壳体与绝热层粘接的情况下,也能有效检测到药柱缺陷。 (a)Defect detection results of 0°projection data (a)Defect detection results of 0°projection data 图15(a)~(c)与图16(a)~(c)分别为药柱仿真数据与发动机仿真数据经过双视角CT模型、本文方法、FDK算法重建缺陷CT的第120层切片图。可以看出,仅通过基于深度学习的双视角CT重建模型进行测试,缺陷区域无法被重建,而本文方法基本可以重建出裂缝。 (a)Dual-view CT model (b)The proposed method (c)FDK 以FDK算法重建结果作为真实缺陷CT图像衡量本文结果,定量指标结果分别如表4、表5所示。由表中MAE、RMSE指标可看出,本文方法对仿真数据的预测准确度较高,且SSIM指标表明,本文方法受噪声与发动机振动的影响较小,可通过两张角度正交的投影图像重建出质量较高的发动机三维结构。 表4 药柱实验结果定量指标 表5 发动机实验结果定量指标 本实验选取模拟工件数据集中缺陷模型在0°、90°下的投影数据进行验证。在进行异常检测时,阈值γ=0.6,异常检测可视化结果如图17所示。 (a)Defect detection results of 0°projection data 图18、图19分别为双视角CT模型、本文方法、CT系统重建结果的第16层、第60层切片图。可以看出,仅通过基于深度学习的双视角CT重建模型进行测试,两种缺陷均无法被重建,而本文方法基本可以重建出两种缺陷。 (a)Dual-view CT model(b)The proposed method(c)CT system (a)Dual-view CT model (b)The proposed method (c)CT system 以CT系统重建结果作为真实缺陷CT图像衡量本文结果,定量指标结果如表6所示。 由表6结果可知,对于有多个缺陷且加噪加振动的模拟工件数据,本文方法可以利用两张角度正交的投影图像较准确地重建出三维CT图像,为后续实验测试系统的设计提供了理论支撑。 表6 实验结果定量指标 在以上实验中,X射线双视角成像时间与图像三维重建时间如表7所示。 表7 成像与重建时间 由表7可知,三维重建时间小于成像时间,满足实时检测需求,可实现固体火箭发动机点火试验时的动态检测。 (1)本文选用仿真数据和模拟工件数据进行实验验证,实验结果表明,该方法可以从双视角投影数据中有效重建三维结构。对于有多个缺陷的模拟工件,也可以较准确地进行重建,可实现对固体火箭发动机点火试验时的动态监测目的。 (2)为接近真实工业环境,在对投影数据进行缺陷检测前,加入了高斯噪声和振动模糊。从异常检测模型可视化结果来看,该模型对噪声与振动模糊具有一定的鲁棒性,为进一步实时观察药柱缺陷对燃面燃烧的影响奠定了基础。 (3)本文方法与传统超稀疏重建算法相比,只需两个角度的投影数据,即可重建三维结构,大大减少了工程成本。与现有的深度重建网络相比,其无需缺陷区域的先验信息,能够在实时采样情况下完成重建,使设计人员较准确地获取发动机药柱缺陷信息。 (4)本文方法为固体火箭发动机点火情况下药柱缺陷的检测提供了一种实现途径,并进行了实验验证。下一步,围绕实际点火实验开展缺陷重建结果的精细化表征,以及缺陷对发动机燃面影响的分析研究。

1.3 基于视差原理的缺陷CT重建

2 实验

2.1 数据描述

2.2 实验设置

2.3 仿真数据实验

2.4 模拟工件数据实验

3 结论